一种溶解纤维素的低共熔溶剂及其溶解纤维素的方法

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及纤维素溶解技术领域,尤其涉及一种溶解纤维素的低共熔溶剂及其溶解纤维素的方法。

背景技术

纤维素是自然界中储量极为丰富、来源非常广泛的可再生生物质资源,其在能源、化学品和材料领域的开发利用可有效缓解对不可再生资源的依赖,对于可持续社会的发展有着重要的意义。然而,纤维素拥有独特的立体化学结构、强烈的氢键结合、较高的聚合度和结晶度,使得纤维素分子链解缠和分离所需能量非常高,进而造成纤维素难以溶解于绝大部分溶剂,且在热分解温度之下无法熔融加工,使得纤维素还远未大规模充分利用。因此纤维素溶剂的开发及其溶解效率的改善则成为了纤维素资源高效利用的关键环节。

当前,价格低廉、环境友好、工艺简单且溶解性能优异的新型纤维素溶剂是影响纤维素市场竞争力的核心。常见的包括水相溶剂体系(氢氧化钠/水、氢氧化钠/尿素、季铵盐/季磷盐水溶液及其复合溶剂和熔融无机盐水合物)和有机溶剂体系(氯化锂/N,N-二甲基乙酰胺、离子液体及其复合溶剂、低共熔溶剂体系)。不同的溶剂体系优缺点不一样,但从价格、安全性、回收利用能力、溶解工艺和溶解度等方面综合评估,还尚未有溶剂能兼顾上述要求以更好地满足纤维素溶解的产业化发展。低共熔溶剂(DESs)具有制备简便、成本低、毒性低、不易挥发、不易燃烧及溶解性良好等特点,近些年来在电沉积、萃取分离、催化反应、纳米材料制备等诸多领域展现出良好的应用前景。其在纤维素溶解领域也被国内外学者进行了广泛地研究,但是对纤维素较差的溶解能力制约了低共熔溶剂在纤维素材料领域的大规模发展。由当前研究可知低共熔溶剂对于纤维素的溶解能力较差的原因在于溶剂体系自身氢键作用较强,其对于纤维素氢键的破坏以及与纤维素分子新氢键的形成能力较弱。

因此,研究开发一种低共熔溶剂,强化溶剂和纤维素的氢键重构效率,提高纤维素溶解能力和溶解效率的方法,具有重要的经济价值和社会价值。

发明内容

本发明的目的在于为了克服现有技术的不足而提供一种溶解纤维素的低共熔溶剂及其溶解纤维素的方法。本发明提供了一种在低共熔溶剂与纤维素之间引入局部化学键的方法,显著提高了纤维素氢键的破坏程度及其与低共熔溶剂氢键的重构效率,本发明的溶解方法效率高、时间短、易于控制。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种溶解纤维素的低共熔溶剂,所述低共熔溶剂包含氢键供体和氢键受体;所述氢键供体和氢键受体的摩尔比为1:0.5~3;

所述氢键供体为酚类化合物,所述酚类化合物包含苯酚、间苯二酚、对苯二酚、甲酚、百里香酚和双酚A中的一种或几种。

作为优选,所述氢键受体包含氯化胆碱、四甲基氯化铵、甜菜碱和甲基三苯基溴化磷中的一种或几种;所述低共熔溶剂由氢键供体和氢键受体混合而得;所述混合的温度为60~100℃,时间为0.5~2h。

本发明还提供了一种所述的低共熔溶剂溶解纤维素的方法,包含如下步骤:

1)将纤维素、氧化剂和水混合后进行氧化反应,得到氧化纤维素;

2)将氧化纤维素和低共熔溶剂混合,得到透明的纤维素溶液。

作为优选,步骤1)所述纤维素包含植物中提取的纤维素、微晶纤维素和α纤维素中的一种或几种;所述氧化剂为高碘酸盐和/或硝酸铈铵。

作为优选,所述植物为草本植物或木本植物;所述高碘酸盐为高碘酸钠或高碘酸钾。

作为优选,所述氧化纤维素的氧化率为5~50%。

作为优选,步骤1)所述纤维素、氧化剂和水的质量比为1:0.4~1:5~20,所述氧化反应的温度为25~75℃,时间为4~24h。

作为优选,步骤2)所述氧化纤维素和低共熔溶剂的质量比为0.05~0.35:1。

作为优选,步骤2)所述混合的温度为60~120℃,时间为0.5~4h;所述混合在搅拌、超声、密炼、开炼或挤出加工条件下进行。

本发明的有益效果为:

本发明的低共熔溶剂减弱了自身氢键作用,显著提高了对纤维素氢键的破坏程度以及与纤维素分子新氢键的形成能力,本发明的低共熔溶剂对纤维素的溶解能力得到显著改善。

附图说明

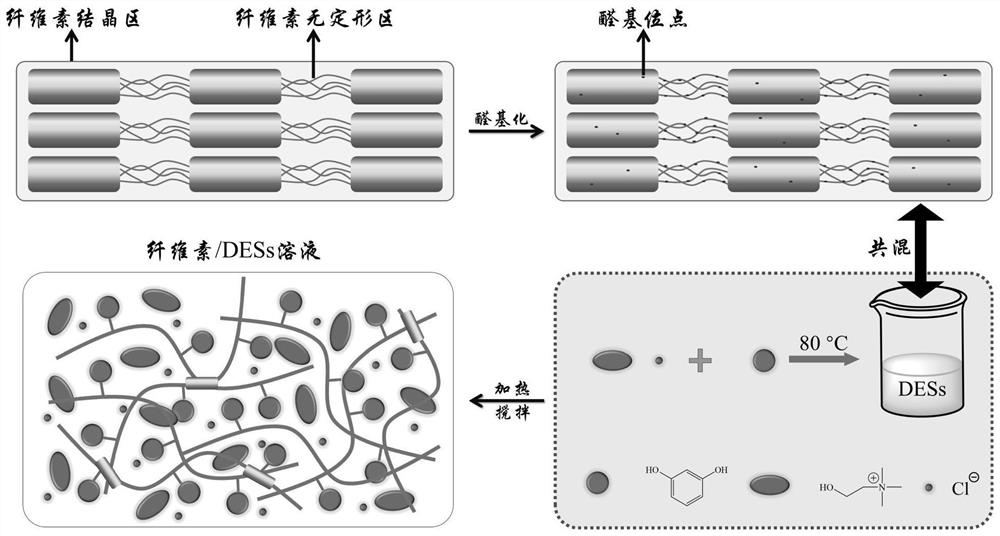

图1为实施例1的低共熔溶剂溶解纤维素的过程示意图;

图2为实施例6的纳米纤维素水凝胶和纳米纤维素悬浮液示意图;

图3为实施例7的热塑性复合材料示意图;

图4为实施例1~5和对比例1、对比例4的纤维素溶解实物变化图,其中,MCC为纤维素,DAC为纤维素氧化后得到的二醛纤维素。

具体实施方式

本发明提供了一种溶解纤维素的低共熔溶剂,所述低共熔溶剂包含氢键供体和氢键受体;所述氢键供体和氢键受体的摩尔比为1:0.5~3;

所述氢键供体为酚类化合物,所述酚类化合物包含苯酚、间苯二酚、对苯二酚、甲酚、百里香酚和双酚A中的一种或几种。

本发明所述氢键供体和氢键受体的摩尔比优选为1:1~2,进一步优选为1:1。

本发明所述酚类化合物同时包含几种组分时,各组分优选以等摩尔比进行混合。

本发明所述氢键受体优选包含氯化胆碱、四甲基氯化铵、甜菜碱和甲基三苯基溴化磷中的一种或几种;当氢键受体同时包含几种组分时,各组分优选以等摩尔比进行混合;所述低共熔溶剂优选由氢键供体和氢键受体混合而得;所述混合的温度优选为60~100℃,进一步优选为70~90℃,更优选为80℃;所述混合的时间优选为0.5~2h,进一步优选为0.75~1.75h,更优选为1~1.5h。

本发明还提供了一种所述的低共熔溶剂溶解纤维素的方法,包含如下步骤:

1)将纤维素、氧化剂和水混合后进行氧化反应,得到氧化纤维素;

2)将氧化纤维素和低共熔溶剂混合,得到透明的纤维素溶液。

本发明步骤1)所述纤维素优选包含植物中提取的纤维素、微晶纤维素和α纤维素中的一种或几种,进一步优选为微晶纤维素或α纤维素;所述提取纤维素的植物优选为草本植物或木本植物。

本发明步骤1)所述氧化剂优选为高碘酸盐和/或硝酸铈铵,当氧化剂同时包含高碘酸盐和硝酸铈铵时,高碘酸盐和硝酸铈铵的质量比优选为1~3:1,进一步优选为2:1;所述高碘酸盐优选为高碘酸钠或高碘酸钾。

本发明所述氧化纤维素的氧化率优选为5~50%,进一步优选为10~40%,更优选为20~30%。

本发明所述氧化纤维素为轻度氧化,所述氧化反应为在纤维素分子链上引入醛基基团,氧化位置为纤维素分子链部分位点,优选为无定形区。

本发明步骤1)所述纤维素、氧化剂和水的质量比优选为1:0.4~1:5~20,进一步优选为1:0.6~0.9:8~15,更优选为1:0.7~0.8:10~12;所述氧化反应的温度优选为25~75℃,进一步优选为35~65℃,更优选为45~55℃;所述氧化反应的时间优选为4~24h,进一步优选为8~20h,更优选为12~15h。

本发明步骤2)所述氧化纤维素和低共熔溶剂的质量比优选为0.05~0.35:1,进一步优选为0.1~0.25:1,更优选为0.15~0.2:1。

本发明步骤2)所述混合的温度优选为60~120℃,进一步优选为70~100℃,更优选为80~90℃;所述混合的时间优选为0.5~4h,进一步优选为1~3h,更优选为2h;所述混合优选在搅拌条件下进行,对固液混合物进行持续搅动,保证更好的传质过程;当氧化纤维素和低共熔溶剂的质量比为0.05~0.15:1时,优选机械搅拌条件下进行混合;当氧化纤维素和低共熔溶剂的质量比为0.15~0.35:1时,优选在超声、密炼、开炼或挤出加工条件下进行混合。

本发明所述低共熔溶剂溶解纤维素的方法可以用于制备纳米纤维素、开发纳米材料或纤维素基热塑化改性;所述纤维素基热塑化改性具体为提高纤维素的比例,将低共熔溶剂作为增塑剂在加工设备中实现纤维素的热塑化改性。

本发明的纤维素溶解后优选通过水相再生,将低共熔溶剂萃取、回收并循环利用,同时制备纳米纤维素水凝胶。

下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

实施例1

将质量比为1:0.6:10的微晶纤维素、高碘酸钠和去离子水混合,在50℃下对微晶纤维素氧化8h,氧化完成后用去离子水洗涤抽滤5次至反应试剂去除干净,得到氧化纤维素。将摩尔比为1:1的间苯二酚和氯化胆碱在80℃下混合1h,得到常温下透明均一的低共熔溶剂。将1.5g氧化纤维素(绝对干重)加入到30g低共熔溶剂中,在80℃下搅拌溶解2h,得到纤维素溶液。

实施例1的低共熔溶剂溶解纤维素的过程示意图如图1所示。

实施例2

将质量比为1:0.4:8的微晶纤维素、高碘酸钠和去离子水混合,在30℃下对微晶纤维素氧化22h,氧化完成后用去离子水洗涤抽滤5次至反应试剂去除干净,得到氧化纤维素。将摩尔比为1:0.5的苯酚和甜菜碱在60℃下混合2h,得到常温下透明均一的低共熔溶剂。将3g氧化纤维素(绝对干重)加入到60g低共熔溶剂中,在100℃下搅拌溶解1h,得到纤维素溶液。

实施例3

将质量比为1:0.6:12的α纤维素、高碘酸钾和去离子水混合,在70℃下对微晶纤维素氧化4h,氧化完成后用去离子水洗涤抽滤5次至反应试剂去除干净,得到氧化纤维素。将摩尔比为1:3的氢键供体和氢键受体在100℃下混合0.5h,得到常温下透明均一的低共熔溶剂,氢键供体中,对苯二酚和甲酚的摩尔比为1:1,氢键受体中,四甲基氯化铵和甲基三苯基溴化磷的摩尔比为1:1。将4.5g氧化纤维素(绝对干重)加入到30g低共熔溶剂中,在70℃的密炼机中反应溶解4h,得到纤维素溶液。

实施例4

将质量比为1:0.8:15的草本植物中提取的纤维素、氧化剂(高碘酸钠和硝酸铈铵的质量比为2:1)和去离子水混合,在60℃下对微晶纤维素氧化6h,氧化完成后用去离子水洗涤抽滤5次至反应试剂去除干净,得到氧化纤维素。将摩尔比为1:2的氢键供体和氢键受体在70℃下混合1h,得到常温下透明均一的低共熔溶剂,氢键供体中,百里香酚和双酚A的摩尔比为1:2,氢键受体中,四甲基氯化铵和甜菜碱的摩尔比为2:1。将3g氧化纤维素(绝对干重)加入到15g低共熔溶剂中,在80℃下超声溶解1.5h,得到纤维素溶液。

实施例5

将质量比为1:0.8:9的微晶纤维素、硝酸铈铵和去离子水混合,在40℃下对微晶纤维素氧化12h,氧化完成后用去离子水洗涤抽滤5次至反应试剂去除干净,得到氧化纤维素。将摩尔比为1:1.5的双酚A和甜菜碱在90℃下混合1h,得到常温下透明均一的低共熔溶剂。将3g氧化纤维素(绝对干重)加入到60g低共熔溶剂中,在70℃下搅拌溶解1h,得到纤维素溶液。

实施例6

将实施例1得到的纤维素溶液冷却至室温,将其放入水中进行溶剂置换制备纳米纤维素水凝胶,将纳米纤维素水凝胶置于去离子水中用超声波细胞破碎仪超声分散0.5h,即可获得纳米纤维素悬浮液。

实施例6的纳米纤维素水凝胶和纳米纤维素悬浮液如图2所示,其中,左边为纳米纤维素水凝胶,右边试管中为纳米纤维素悬浮液。

实施例7

将质量比为1:0.6:10的微晶纤维素、高碘酸钠和去离子水混合,在50℃下对微晶纤维素氧化6h,氧化完成后用去离子水洗涤抽滤5次至反应试剂去除干净,得到氧化纤维素。将摩尔比为1:1的间苯二酚和氯化胆碱在80℃下混合1h,得到常温下透明均一的低共熔溶剂。将45g氧化纤维素(绝对干重)加入到30g低共熔溶剂中,在90℃的开炼机剪切混炼1h,低共熔溶剂充分渗透到纤维素分子间并形成良好的结合,可形成低共熔溶剂增塑纤维素的热塑性复合材料,纤维素增塑区域作为连续相热塑性基体,纤维素结晶区作为复合材料的增强相。

实施例7的热塑性复合材料如图3所示。

对比例1

微晶纤维素和高碘酸钠的质量比为1:0.3,其余条件与实施例1相同。

对比例2

氧化纤维素加入到低共熔溶剂中,在50℃下溶解,其余条件与实施例1相同。

对比例3

将3g氧化纤维素(绝对干重)加入到30g低共熔溶剂中,其余条件与实施例1相同。

对比例4

未添加高碘酸钠,其余条件与实施例1相同。

对比例5

采用尿素替换间苯二酚,其余条件与实施例1相同。

利用显微镜观察实施例1~5和对比例1~5的纤维素溶解状态,由结果可知,实施例1~5的纤维素溶解完全,均为透明的纤维素溶液;对比例1~3中纤维素部分溶解,对比例4~5中纤维素溶解量很少,较难溶解。

图4为实施例1~5和对比例1、对比例4的纤维素溶解实物变化图,其中,图中的MCC为纤维素,DAC为纤维素氧化后得到的二醛纤维素(氧化纤维素)。实施例1的DAC0.6/5%为氧化纤维素占低共熔溶剂质量的5%,高碘酸钠与微晶纤维素的质量比为0.6:1;实施例2的DAC0.4/5%为氧化纤维素占低共熔溶剂质量的5%,高碘酸钠与微晶纤维素的质量比为0.4:1;实施例3的DAC0.6/15%为氧化纤维素占低共熔溶剂质量的15%,高碘酸钾与α纤维素的质量比为0.6:1;实施例4的DAC0.8/20%为氧化纤维素占低共熔溶剂质量的20%,氧化剂与草本植物中提取的纤维素的质量比为0.8:1;实施例5的DAC0.8/5%为氧化纤维素占低共熔溶剂质量的5%,硝酸铈铵与微晶纤维素的质量比为0.8:1;对比例1的DAC0.3/5%为氧化纤维素占低共熔溶剂质量的5%,高碘酸钠与微晶纤维素的质量比为0.3:1;对比例4的MCC-5%为微晶纤维素占低共熔溶剂质量的5%,未对微晶纤维素进行氧化。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种溶解纤维素的低共熔溶剂及其溶解纤维素的方法

- 溶解纤维素的方法和由包含溶解的纤维素的溶液得到的纤维素产品