一种一体化自适应力控关节

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及机器人技术领域,具体涉及一种一体化自适应力控关节。

背景技术

在工业生产中对于一些精密零件的装配,传统工业机器人只能做到位置控制,简单来讲就是只能让工业机器人改变位置姿态运动。这样的工业机器人就不够智能,它没有力觉感知能力,从而只能死板的执行位移动作,在安装精密零件时不能做到精确的控制出力,从而可能损坏一些零件,并且如果更改零件的大小就需要重新编程。

协作型机器人就具有拖动示教编程的功能,可以降低机器人示教编程的难度,降低机器人生产线的维护成本,在生产线上可以更加灵活的改变路径,但由于没有力矩反馈,不能精确测量外部的受力。

为了解决上述问题,市场上出现了力控协作机器人,是在原有协作机器人的基础上各个关节增加力矩传感器,以达到测量关节实时输出的力矩大小,从而通过各关节集成的控制器自动调节出力大小,可以对一些娇气的零件安装出力大小实现自适应控制,让零件均匀受力安装。并且当机器人在运动过程中触碰到障碍时可以立刻停下来,保护人机安全。

目前国内大多数协作机器人关节均建立在双编码器测量和弹簧SEA测量力矩基础上,上述方式不仅降低了系统刚度,还降低了机器人的力控精度,也增加了算法辨识上面的难度。

目前的协作机器人关节可以作为手术机器人关节使用,但是由于力反馈精度低,外科医生不能通过用外科医生控制台的操作手柄感受到实际手术操作时的受力,所以增加了手术的安全风险和手术时间,对患者的手术治疗效果具有一定安全隐患。

与常用的协作机器人关节相比,普通的协作机器人采用双编码器或者SEA柔性弹簧测量单元作为关节的输出力矩测量传感器,这些方法无法做到高精度的力矩控制。

发明内容

本发明的目的在于提供一种一体化自适应力控关节,该关节可以实现高精度的力矩控制,适用于协作机器人和手术医疗机器人的驱动关节。

本发明解决上述技术问题的技术方案如下:

一种一体化自适应力控关节,包括:电机驱动组件和力矩测量传递组件;电机驱动组件包括:第一壳体、转动设置在第一壳体中的后外轴、信号滑环、输出端编码器、无框力矩电机和电磁制动器,无框力矩电机以及电磁制动器分别套设在后外轴上以驱动或者制动后外轴;力矩测量传递组件包括:第二壳体、设置在第二壳体中的中轴、转动套设在中轴上的前外轴、套设在前外轴上的电机端编码器、谐波减速器、力矩传感器和输出法兰盘,中轴的一端设置在第二壳体中,中轴的另一端设置在第一壳体中,输出端编码器设置在中轴上,前外轴与后外轴连接,电机端编码器设置在前外轴上,谐波减速器分别与中轴以及力矩传感器连接,力矩传感器远离谐波减速器的一端与输出法兰盘连接,信号滑环与力矩传感器通信连接。

该一体化自适应力控关节包括两大部分,分别是电机驱动组件和力矩测量传递组件,电机驱动组件固定在机器人手臂上用于产生动力驱动,力矩测量传递组件可以测量和传动力矩,并通过输出法兰盘固定于机器人的下下一个轴;无框力矩电机经谐波减速器减速后输出较大的力矩,连接在谐波减速器和输出法兰盘之间的力矩传感器将力矩传递给输出法兰盘,并同时测得该力矩传感器传递的力矩。

进一步地,在本发明较佳的实施例中,第一壳体包括依次连接的后盖、电机盖以及电机壳,电机壳与第二壳体连接,信号滑环设置在后盖上,输出端编码器设置在电机盖上,电磁制动器和无框力矩电机设置在电机壳上。

第一壳体整体采用7075和6061铝合金制作,可以减轻关节整体的质量,降低功耗。

进一步地,在本发明较佳的实施例中,第二壳体包括依次连接的轴承后盖、减速器后壳以及减速器前壳,轴承后盖和电机壳连接,电机端编码器设置在减速器后壳上,输出法兰盘与减速器前壳连接。

第二壳体整体采用7075和6061铝合金制作,可以减轻关节整体的质量,降低功耗。

进一步地,在本发明较佳的实施例中,信号滑环包括:电子滑环主体和母航空插头线束,力矩传感器包括:公航空插头线束和力矩传感器本体,母航空插头线束与公航空插头线束通信连接。

母航空插头线束公航空插头线束通信连接,通过信号滑环可以做到无限旋转而保证力矩传感器的电气连接。该力矩传感器连接在谐波减速器和输出法兰之间,以将谐波减速器输出的力矩传递给输出法兰盘并测量输出法兰盘输出的力矩,然后再在内部进行滤波放大转换为共模电压为2.5V的差分模拟信号,即力矩传感器的功能主要有三个:1、将谐波减速器输出的力矩传递给输出法兰盘;2、测量输出法兰盘输出的力矩;3、将力矩信号转换为差分模拟电信号。

进一步地,在本发明较佳的实施例中,输出端编码器和电机端编码器均为绝对值式编码器,输出端编码器和电机端编码器分别包括:编码器电路板和码盘,与输出端编码器对应的编码器电路板设置在第一壳体上,与输出端编码器对应的码盘设置在中轴上,与电机端编码器对应的编码器电路板和码盘设置在前外轴上。

当中轴转动时,会带动输出端编码器对应的码盘转动,从而测量出中轴相对于第一壳体的转角。其中中轴又同输出法兰盘连接,由此可知,本发明一体化自适应力控关节不仅可以测量无框力矩电机转子旋转的角度,而且可以测量该一体化自适应力控关节机械装置输出法兰盘旋转的角度。前外轴带动电机端编码器对应的码盘转动,从而测量出无框力矩电机相对于力矩测量和第二壳体转过的角度,即本发明不仅可以测量输出输出法兰盘的力矩,还可以测量该无框力矩电机旋转的角度。

进一步地,在本发明较佳的实施例中,无框力矩电机包括:霍尔换向板、定子线圈绕组以及稀土永磁转子,稀土永磁转子设置在后外轴上,定子线圈绕组套设在稀土永磁转子外,霍尔换向板设置在定子线圈绕组以及稀土永磁转子的一端,定子线圈绕组设有U、V、W三相线圈,霍尔换向板上设计有三个在圆周方向均匀分布的霍尔元件。

无框力矩电机经谐波减速器减速后输出较大的力矩,连接在谐波减速器和输出法兰盘之间的力矩传感器将力矩传递给输出法兰盘,并同时测得该力矩传感器传递的力矩。具体的,当稀土永磁转子旋转时,会带动前外轴旋转,从而带动电机端编码器对应的码盘转动,从而能够测量获得稀土永磁转子与力矩测量和第二壳体之间的相对转角。

进一步地,在本发明较佳的实施例中,电磁制动器为电磁式摩擦制动器,电磁制动器包括:电磁线圈、衔铁和刹车片,衔铁包括两块间隔设的磁铁片,刹车片设置在两块磁铁片之间并且刹车片与后外轴对应设置以制动后外轴。

当无框力矩电机掉电时,电磁制动器用于锁住无框力矩电机的运动,防止因为负载自重而导致出现的位置滑动。具体的,当电磁线圈通电时,就会吸引衔铁,可以使刹车片活动,从而使后外轴可以正常转动,当电磁线圈失电时,后外轴被抱死,不能转动,起到制动器的效果。

进一步地,在本发明较佳的实施例中,谐波减速器为超薄式谐波减速器,谐波减速器包括:钢轮、波发生器和杯形柔轮,钢轮设置在第二壳体上,波发生器一端设置在杯形柔轮上,波发生器的另一端与中轴连接,杯形柔轮套设在中轴上并与力矩传感器连接。

进一步地,在本发明较佳的实施例中,第二壳体上设有状态指示灯,状态指示灯包括:灯壳以及发光灯带,灯壳设置在输出法兰盘上,发光灯带设置在第二壳体上,发光灯带采用流水灯。

为了便于用户在操作或使用机器人过程中知到机器人各轴工作状态,在第一壳体上设置状态指示灯,状态指示灯的不同颜色对应装置不同的状态,且采用流水灯,可以表示关节的旋转方向,便于用户得知机器人当前状态,起到人机协作的目的。

进一步地,在本发明较佳的实施例中,输出法兰盘上设有标记关节零点位置的零位刻度线。

本发明具有以下有益效果:

本发明提供了一种一体化自适应力控关节,采用一体化的设计,减小了力控关节机械装置的尺寸体积,使结构更加紧凑,同时降低了应用成本。通过同时设置了力矩传感器和双编码器,能够测量该一体化旋转关节输出的力矩和位移,并且使用了无框力矩电机作为驱动,不仅提高了机器人关节力控精度,而且增大了关节的输出力矩,从而扩大了一体化自适应力控关节的应用范围。

附图说明

图1为本发明的一体化自适应力控关节的整体结构示意图;

图2为本发明的一体化自适应力控关节的主视结构示意图;

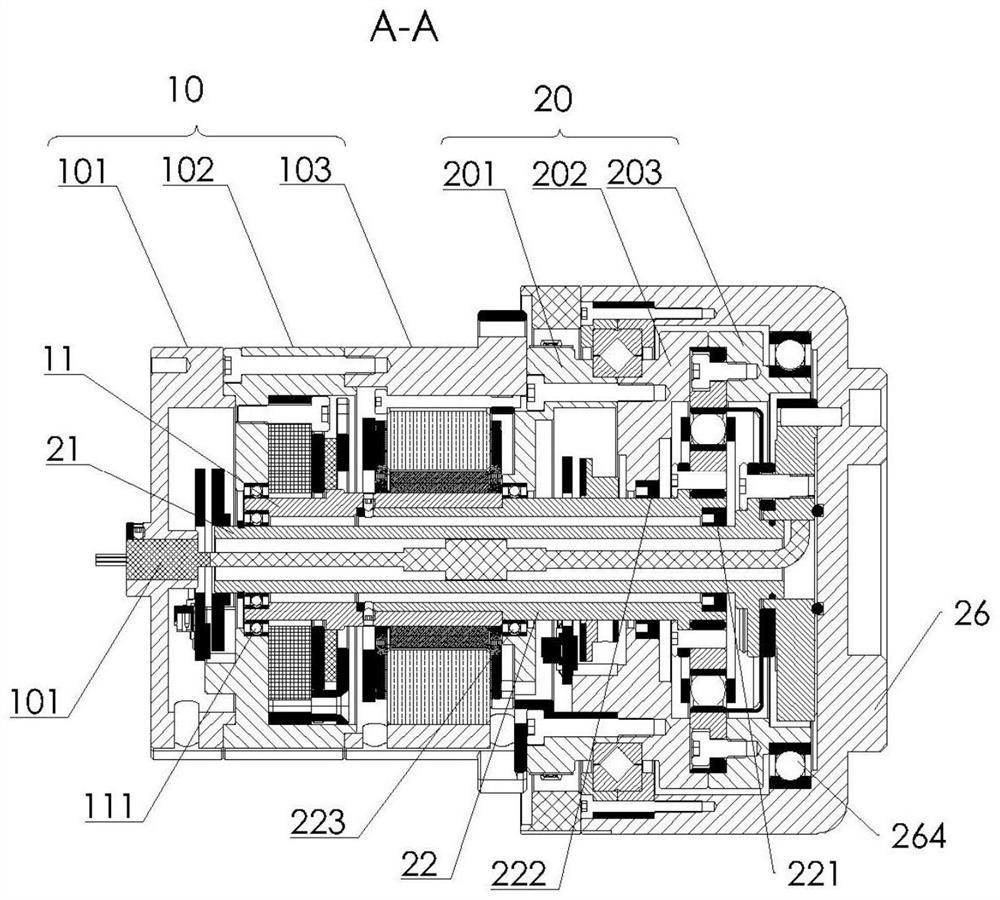

图3为图2在A-A方向的剖视图;

图4为电机驱动组件的剖视图;

图5为力矩测量传递组件的结构示意图;

图6为力矩测量传递组件的剖视图。

其中:1-电机驱动组件;10-第一壳体;101-后盖;102-电机盖;102a-穿线孔槽;103-电机壳;11-后外轴;111-第一轴承;12-信号滑环;121-电子滑环主体;122-母航空插头线束;13-输出端编码器;131-编码器电路板;132-码盘;14-无框力矩电机;141-霍尔换向板;142-定子线圈绕组;143-稀土永磁转子;15-电磁制动器;151-电磁线圈;152-衔铁;153-刹车片;2-力矩测量传递组件;20-第二壳体;201-轴承后盖;202-减速器后壳;203-减速器前壳;21-中轴;22-前外轴;221-第一骨架油封;222-第二骨架油封;223-第二轴承;23-电机端编码器;24-谐波减速器;241-钢轮;242-波发生器;243-杯形柔轮;25-力矩传感器;251-公航空插头线束;252-力矩传感器本体;26-输出法兰盘;261-零位刻度线;262-交叉滚子轴承;263-前轴承固定环;264-后轴承固定环;265-第三轴承;27-状态指示灯;271-灯壳;272-发光灯带。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

实施例

参照图1-图3,一种一体化自适应力控关节,包括:电机驱动组件1和力矩测量传递组件2;参照图4,电机驱动组件1包括:第一壳体10、转动设置在第一壳体10中的后外轴11、信号滑环12、输出端编码器13、无框力矩电机14和电磁制动器15,无框力矩电机14以及电磁制动器15分别套设在后外轴11上以驱动或者制动后外轴11;第一壳体10采用7075铝合金材质,该材质可以减轻关节整体的质量,降低功耗。为了便于走线,第一壳体10外部设计有穿线孔槽102a。

第一壳体10包括依次连接的后盖101、电机盖102以及电机壳103,电机壳103与第二壳体20连接,信号滑环12设置在后盖101上,输出端编码器13设置在电机盖102上,电磁制动器15和无框力矩电机14设置在电机壳103上。

参照图5,力矩测量传递组件2包括:第二壳体20、设置在第二壳体20中的中轴21、转动套设在中轴21上的前外轴22、套设在前外轴22上的电机端编码器23、谐波减速器24、力矩传感器25和输出法兰盘26,第二壳体20也采用7075铝合金材质,中轴21的一端设置在第二壳体20中,中轴21的另一端设置在第一壳体10中,输出端编码器13设置在中轴21上,前外轴22与后外轴11通过四个顶丝固定连接,前外轴22远离后外轴11一段的端部和中轴21之间设有第一骨架油封221,防止减速器内部有油回到关节尾部污染编码器;前外轴22和减速器后壳202之间设计有第二骨架油封222,防止污染输出侧编码器;后外轴11与远离前外轴22的一端通过第一轴承111与中轴21转动连接,前外轴22与第二壳体20之间设有第二轴承23以使前外轴22可以转动。轴承后盖201和输出法兰盘26之间设有交叉滚子轴承262,交叉滚子轴承262通过前轴承固定环263和后轴承固定环264固定到输出法兰盘26上,用于承受关节的径向载荷和轴向载荷,另一端设有第三轴承265,用于平衡交叉滚子轴承262的径向载荷。

第二壳体20包括依次连接的轴承后盖201、减速器后壳202以及减速器前壳203,轴承后盖201和电机壳103连接,电机端编码器23设置在减速器后壳202上,输出法兰盘26与减速器前壳203连接。电机端编码器23设置在前外轴22上,谐波减速器24分别与中轴21以及力矩传感器25连接,力矩传感器25远离谐波减速器24的一端与输出法兰盘26连接,信号滑环12与力矩传感器25通信连接。

参照图3和图4,信号滑环12包括:电子滑环主体121和母航空插头线束122,力矩传感器25包括:公航空插头线束251和力矩传感器本体252,母航空插头线束122从后外轴11的空腔中伸入与公航空插头线束251通信连接。在本实施例中,力矩传感器25量程为100Nm,分辨率为0.02Nm,比传统SEA弹性形变测量力矩精度更高,可以应用于医疗手术机器人。

参照图3,输出端编码器13和电机端编码器23均为绝对值式编码器,输出端编码器13和电机端编码器23分别包括:编码器电路板131和码盘132,与输出端编码器13对应的编码器电路板131设置在第一壳体10上,与输出端编码器13对应的码盘132设置在中轴21上,与电机端编码器23对应的编码器电路板131和码盘132设置在前外轴22上。在本实施例中,输出端编码器13和电机端编码器23为19位分辨率,采用485总线通信输出,带有位置零点记忆功能,并且外接附件电池作为记忆电源。

参照图3和图4,无框力矩电机14包括:霍尔换向板141、定子线圈绕组142以及稀土永磁转子143,稀土永磁转子143通过过盈配合设置在后外轴11上,定子线圈绕组142套设在稀土永磁转子143外,霍尔换向板141设置在定子线圈绕组142以及稀土永磁转子143的一端,定子线圈绕组142设有U、V、W三相线圈,霍尔换向板141上设计有三个在圆周方向均匀分布的霍尔元件。在本实施例中,为了提高输出的转速,优选地,无框力矩电机14104的供电电压可以为48V,额定转速为3020rpm,同时可以在高转速情况下提供恒定力矩。无框力矩电机14的连续堵转力矩为0.58Nm,采用的谐波减速器24的减速比为1:100,力矩传感器25的力矩量程为100Nm,因此,本实施例中关节输出的力矩可高达58Nm,使得实施例中关可以应用于协作机器人,满足工业制造基本生产的需求。

参照图3和图4,电磁制动器15为电磁式摩擦制动器,电磁制动器15包括:电磁线圈151、衔铁152和刹车片153,衔铁152包括两块间隔设的磁铁片,刹车片153设置在两块磁铁片之间并且刹车片153与后外轴11对应设置以制动后外轴11。

参照图3和图5,谐波减速器24为超薄式谐波减速器24,谐波减速器24包括:钢轮241、波发生器242和杯形柔轮243,钢轮241设置在第二壳体20上,波发生器242一端设置在杯形柔轮243上,波发生器242的另一端与中轴21连接,杯形柔轮243套设在中轴21上并与力矩传感器25连接。在实施例中,采用减速比为1:100的谐波减速器24。减速器后壳202和减速器前壳203内部注有谐波减速器24专用润滑脂。

参照图3和图6,第二壳体20上设有状态指示灯27,状态指示灯27包括:灯壳271以及发光灯带272,灯壳271设置在输出法兰盘26上以随输出法兰盘26转动,发光灯带272设置在第二壳体20上,发光灯带272采用流水灯,在本实施例中,绿色代表运行,黄色代表警告,红色代表停止,并且可以通过流水灯告知用户关节旋转方向,该灯带采用总线控制,减少了布线数量,并可以实现全彩流水灯控制。

参照图6,输出法兰盘26上设有标记关节零点位置的零位刻度线261。

当所述一体化自适应力控关节机械装置工作时,给所述电磁制动器15通电解锁,电磁制动器15解锁后后外轴11可以自由转动,进一步的,所述无框力矩电机14驱动所述稀土永磁转子143旋转,稀土永磁转子固定在后外轴11上,而前外轴22又与后外轴相连,从而带动前外轴22旋转。通过连接在前外轴22上的电机端编码器23,可以测量所述前外轴22的旋转角度位移,即电机转子的旋转角度,同时连接在前外轴22上的谐波减速器波发生器242受到所述前外轴22的驱动旋转,经过减速放大力矩,从而使杯型柔轮243旋转。杯型柔轮上安装有力矩传感器25,可以测量输出法兰盘26和谐波减速器杯型柔轮243之间的相互力矩。在所述输出法兰盘26旋转时,会带动中轴21旋转,从而带动所述输出端编码器13旋转,可以测量所述输出法兰盘26的旋转角度位移。输出法兰盘26作为关节输出轴,可以驱动负载运动。通过关节上的状态指示灯,可以知道关节的工作状态。

综上所述,当所述一体化自适应力控关节机械装置工作时,无框力矩电机作14为动力输入,输出法兰盘26作为动力输出,电机端编码器23和输出端编码器13测量关节旋转角度,并且通过力矩传感器25可以测量输出力矩,构成了完整的机器人一体化关节机械装置。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种一体化自适应力控关节

- 一种单关节助力外骨骼自适应鲁棒级联力控制的方法