复合分子筛催化剂及其制备方法和应用

文献发布时间:2023-06-19 12:16:29

技术领域

本发明属于机动车尾气处理技术领域,特别涉及一种复合分子筛催化剂及其制备方法和应用。

背景技术

以汽油、柴油为燃料的汽车,其排放尾气中氮氧化物(NO

目前,NO

针对柴油车尾气,NH

目前常用的SCR催化剂是负载铜(Cu)的八元环小孔分子筛(Cu-CHA)催化剂,然而该催化剂存在如下不足:(a)CHA分子筛的合成需要用到金有机模板剂,价格昂贵,降低了其商业应用价值;(b)Cu-CHA分子筛催化剂在SCR反应的高温区稳定性和活性都较差,容易失活。因此,需要制备一种具有更低成本和更高水热稳定性的催化剂,以保证催化剂的NO

如授权公告号为CN101711991B的中国发明专利公开了一种Fe分子筛复合催化剂及其制备方法,该Fe分子筛复合催化剂包括以下组分:活性组分Fe的含量为2.5wt.%,催化剂载体Beta的含量为82.5wt.%,丝光沸石为15wt.%;该Fe分子筛复合催化剂的的制备方法包括如下步骤:(1)量取200~500mL去离子水,加入2~20gSi/Al摩尔比为10~25的H-Beta分子筛,在25~80℃室温下搅拌30~60min,再按化学计量比加入1~5g的FeCl

该Fe分子筛复合催化剂存在如下不足:(a)丝光沸石的添加虽然赋予了催化剂优良的抗积碳性能,但也使得催化剂的制备过程变得十分繁琐;(b)在有水存在的情况下,该催化剂的NO

如授权公告号为CN102029178B的中国发明专利公开了一种铜基分子筛催化剂及其制备方法,该铜基分子筛催化剂(Cu-Ce-ZSM-5)中,铜占催化剂总重量的3-12%,铈占催化剂总重量的5-8%,ZSM-5占催化剂总重量的80-92%。该催化剂具有一定的抗水抗硫性能,但其催化效率和抗水性能均有待提高。

如公开号为CN 106061900 A、CN 104203823 A、CN 107362824 A的中国发明专利申请均公开了利用Beta分子筛作为催化剂载体制成的SCR催化剂,但上述SCR催化剂直接以Beta为载体利用离子交换在分子筛孔道内负载Fe,并未在Beta骨架内掺杂Fe元素,在200℃下的NO

发明内容

本发明的发明目的是提供一种复合分子筛催化剂及其制备方法和应用,该复合分子筛催化剂在宽温度区间和高水热条件下都能维持高水平的NO

为实现上述发明目的,本发明的技术方案如下:

一种复合分子筛催化剂,按质量百分比计,含有以下组分:铁1.5%,铜1.1-3.8%,余下的为催化剂载体。

本发明的复合分子筛催化剂中,以铁和铜作为活性成分,铁和铜协同增效,铜的加入能够增强铁的NH

基于此,本发明还提供了上述的复合分子筛催化剂在氨选择性催化还原去除氮氧化物中的应用。

作为优选,在上述的复合分子筛催化剂中,按质量百分比计,含有以下组分:铁1.5%,铜1.1-2.3%,余下的为催化剂载体。在该铁、铜含量下,复合分子筛催化剂在200-500℃下仍能够维持95%以上的反应活性。

作为进一步优选,在上述的复合分子筛催化剂中,按质量百分比计,含有以下组分:铁1.5%,铜1.1%,余下的为催化剂载体。在该铁、铜含量下,复合分子筛催化剂在200-600℃下仍能够维持95%以上的反应活性,反应稳定性最佳。

在上述的复合分子筛催化剂中,铁结合在催化剂载体骨架上形成Fe-Beta分子筛。

本发明还提供了上述的复合分子筛催化剂的制备方法该制备方法包括以下步骤:

(1)采用无有机模板剂晶种法合成Fe-Beta分子筛,其中铁结合在Beta分子筛骨架上;

(2)将步骤(1)制得的Fe-Beta分子筛与铜离子盐溶液混合,经离子交换获得所述的复合分子筛催化剂。

本发明先采用无有机模板剂晶种法一步法合成铁元素分散在Beta分子筛的骨架内的Fe-Beta分子筛,不需要消耗有机模板剂,降低了催化剂的合成成本;而后再通过离子交换将铜离子负载到Fe-Beta分子筛上,最终获得了本发明的复合分子筛催化剂(Cu/Fe-Beta分子筛),该Cu/Fe-Beta分子筛的粒径大小在200-300nm之间,纯度为100%。

在上述的复合分子筛催化剂的制备方法中,步骤(1)中,所述的无有机模板剂晶种法合成Fe-Beta分子筛包括:

a)将钠源和铝源加入到去离子水中,搅拌至溶液澄清,而后向澄清溶液中加入硅源,搅拌均匀后继续加入铁离子盐溶液,搅拌至获得晶化溶胶;

b)向所述的晶化溶胶中加入Beta分子筛晶种,经晶化获得催化剂前驱体;

c)将所述的催化剂前驱体与铵盐溶液混合,经离子交换获得所述的Fe-Beta分子筛。

作为优选,在上述的复合分子筛催化剂的制备方法中,步骤a)中,所述的钠源为氢氧化钠,所述的铝源为偏铝酸钠,所述的硅源为白炭黑,所述的铁源为三氯化铁;

所述的晶化溶胶中,SiO

作为优选,在上述的复合分子筛催化剂的制备方法中,步骤b)中,在100-150℃下晶化5-10天;优选为,在120℃下晶化6天;

步骤c)中,在70-90℃下离子交换1-3次,每次持续1-5h;优选地,在89℃下离子交换3次,每次持续2h。

作为优选,在上述的复合分子筛催化剂的制备方法中,步骤(2)中,在60-70℃下离子交换1-3次,每次持续10min-2h。

与现有技术相比,本发明的有益效果体现在:

(1)本发明的复合分子筛催化剂中,以铁和铜作为活性成分,铁和铜协同增效,铜的加入能够增强Fe-Beta分子筛的NH

(2)本发明先采用无有机模板剂晶种法一步法合成铁元素分散在Beta分子筛的骨架内的Fe-Beta分子筛,不需要消耗有机模板剂,降低了催化剂的合成成本;而后再通过离子交换将铜离子负载到Fe-Beta分子筛上,最终获得了本发明的复合分子筛催化剂(Cu/Fe-Beta分子筛),该Cu/Fe-Beta分子筛的粒径大小在200-300nm之间,纯度为100%。

附图说明

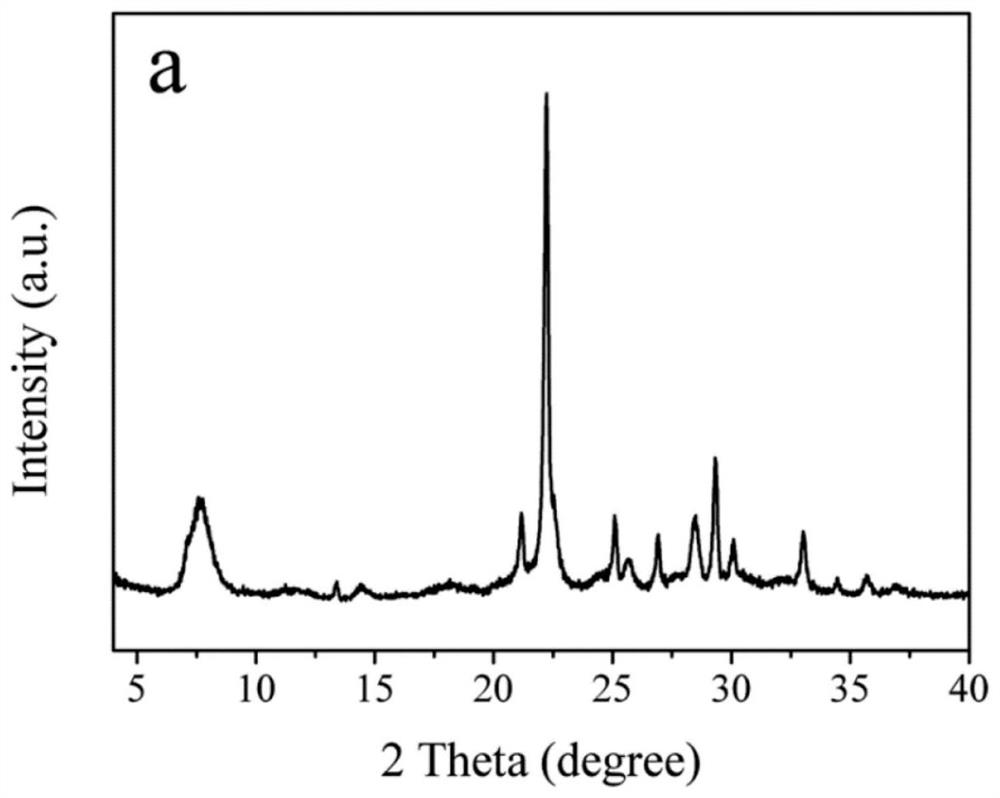

图1为Fe-Beta分子筛的XRD衍射分析图谱;

图中,2Theta(degree)表示2θ角,Intensity(a.u.)表示强度(任意单位);下同;

图2为Fe-Beta分子筛的电镜扫描分析图谱;

图3为本发明制备的Cu/Fe-Beta分子筛催化剂的XRD衍射分析图谱;

图4为本发明制备的Cu/Fe-Beta分子筛催化剂的电镜扫描分析图谱;;

图5为Fe-Beta分子筛的催化性能测试结果图;

图中,Temperature(℃)表示温度(℃),NO conversion(%)表示一氧化氮转化率(百分比),下同;

图6为不同铜含量下本发明的Cu/Fe-Beta分子筛催化剂的催化性能测试结果图;

图7为本发明的Cu/Fe-Beta分子筛催化剂在含水条件下的催化性能测试结果图;

图8为本发明的Cu/Fe-Beta分子筛催化剂在经水热处理后的催化性能测试结果图;

图中,1.1%Cu/1.5%Fe-Beta表示未经水热处理的Cu/Fe-Beta分子筛催化剂,1.1%Cu/1.5%Fe-Beta-treated表示经水热处理(700℃水蒸气处理12小时)的Cu/Fe-Beta分子筛催化剂。

具体实施方式

下面结合附图和具体实施方式对本发明的技术方案做进一步详细说明。

实施例1

本实施例一种复合分子筛催化剂,其制备方法包括以下步骤:

(1)采用无有机模板剂晶种法合成Fe-Beta分子筛;

具体地,包括:

a)将钠源和铝源加入到去离子水中,搅拌至溶液澄清,而后向澄清溶液中加入硅源,搅拌均匀后继续加入铁离子盐溶液,搅拌至获得晶化溶胶;

具体地为:将0.467g氢氧化钠(钠源)和0.0958g偏铝酸钠(铝源)加入9.44g去离子水中,搅拌澄清后加入1.0g白炭黑(硅源)后搅拌均匀,再加入4mL质量分数为0.5%的三氯化铁溶液,搅拌4h,获得晶化溶胶;

b)向晶化溶胶中加入Beta分子筛晶种,经晶化获得催化剂前驱体;

具体地为:向晶化溶胶中加入0.05g Beta分子筛晶种,装入反应釜中,120℃晶化6天,获得催化剂前驱体;

c)将催化剂前驱体与铵盐溶液混合,经离子交换获得Fe-Beta分子筛;

将催化剂前驱体以1g:40mL的比例与1M氯化铵溶液在80℃下混合,搅拌4h,重复三次之后,烘干焙烧,即得Fe-Beta分子筛;

(2)将步骤(1)制得的Fe-Beta分子筛与铜离子盐溶液混合,经离子交换获得本实施例的复合分子筛催化剂;

具体地为:将Fe-Beta分子筛以1g:40mL的比例与0.5M的醋酸铜溶液在50℃混合,搅拌2h,重复1次之后,烘干焙烧,即得Cu/Fe-Beta分子筛催化剂。

对步骤(1)获得的Fe-Beta分子筛进行XRD衍射分析可知(如图1),Fe-Beta分子筛中铁含量约为1.5%;对步骤(1)获得的Fe-Beta分子筛进行电镜扫描观察分析可知(图2),Fe-Beta分子筛的大小为200-300nm,纯度为100%。

对本实施例制得的Cu/Fe-Beta分子筛催化剂进行XRD衍射分析可知(如图3),Cu/Fe-Beta分子筛催化剂中,铁含量约为1.5%,铜离子含量约为1.1%。

对本实施例制得的Cu/Fe-Beta分子筛催化剂进行XRD衍射分析可知(如图4),Cu/Fe-Beta分子筛催化剂的大小为200-300nm nm,纯度为100%。

实施例2

本实施例一种复合分子筛催化剂,其制备方法包括以下步骤:

(1)采用无有机模板剂晶种法合成Fe-Beta分子筛;

与实施例1相同;

(2)将步骤(1)制得的Fe-Beta分子筛与铜离子盐溶液混合,经离子交换获得本实施例的复合分子筛催化剂;

具体地为:将Fe-Beta分子筛以1g:40mL的比例与0.5M的醋酸铜溶液在50℃混合,搅拌2h,重复2次之后,烘干焙烧,即得Cu/Fe-Beta分子筛催化剂。

对本实施例制得的Cu/Fe-Beta分子筛催化剂进行XRD衍射分析可知,Cu/Fe-Beta分子筛催化剂中,铁含量约为1.5%,铜离子含量约为2.3%。

实施例3

本实施例一种复合分子筛催化剂,其制备方法包括以下步骤:

(1)采用无有机模板剂晶种法合成Fe-Beta分子筛;

与实施例1相同;

(2)将步骤(1)制得的Fe-Beta分子筛与铜离子盐溶液混合,经离子交换获得本实施例的复合分子筛催化剂;

具体地为:将Fe-Beta分子筛以1g:40mL的比例与0.5M的醋酸铜溶液在50℃混合,搅拌2h,重复3次之后,烘干焙烧,即得Cu/Fe-Beta分子筛催化剂。

对本实施例制得的Cu/Fe-Beta分子筛催化剂进行XRD衍射分析可知,Cu/Fe-Beta分子筛催化剂中,铁含量约为1.5%,铜离子含量约为3.8%。

取实施例1步骤(1)中制备的Fe-Beta分子筛,对该Fe-Beta分子筛催化剂的催化性能进行评价,评价方法为:将0.2g Fe-Beta分子筛催化剂压片造粒,过筛得到40~60目的催化剂颗粒;将催化剂装入SCR固定床石英反应管中,两端用石英棉固定,通入含有500ppmNO、500ppm NH

由图5可见,与传统的Cu-CHA分子筛催化剂相比,Fe-Beta分子筛催化剂在高温段200-500℃仍能维持85%以上的反应活性。

分别取实施例1、实施例2和实施例3中制备的Cu/Fe-Beta分子筛催化剂,按照与上述相同的方法对各Fe-Beta分子筛的的催化性能进行评价,评价结果如图6所示。

由图6所示,实施例3制备的3.8%Cu/1.5%Fe-Beta分子筛催化剂在200-400℃下能够维持85%以上的反应活性,当温度升至500℃时,该催化剂的反应性能降至80-85%之间;实施例2制备的2.3%Cu/1.5%Fe-Beta分子筛催化剂在200-500℃下能够维持100%的反应活性,当温度升至600℃时,该催化剂的反应性能降至约80%;实施例1制备的1.1%Cu/1.5%Fe-Beta分子筛催化剂在200-500℃下能够维持100%的反应活性,当温度升至600℃时,该催化剂仍能维持95%以上的反应活性。

表明各实施例制备的Cu/Fe-Beta分子筛催化剂在宽温度区间内都能维持高水平的NO

以实施例1制备的1.1%Cu/1.5%Fe-Beta分子筛催化剂和1.5%Fe-Beta分子筛催化剂为例,对本发明的Cu/Fe-Beta分子筛催化剂在含水条件下的催化性能进行评价,评价方法为:将0.2g 1.1%Cu/1.5%Fe-Beta分子筛和Fe-Beta分子筛分别压片造粒,过筛得到40~60目的催化剂颗粒;将催化剂装入SCR固定床石英反应管中,两端用石英棉固定,通入含有500ppm NO、500ppm NH

由图7可见,在水汽影响下,1.1%Cu/1.5%Fe-Beta分子筛催化剂和1.5%Fe-Beta分子筛均能在高温段200-450℃维持100%的反应活性;但在高温段450-550℃下,Fe-Beta分子筛的反应活性迅速下降,而1.1%Cu/1.5%Fe-Beta分子筛催化剂仍能维持90%以上的反应活性。

以实施例1制备的1.1%Cu/1.5%Fe-Beta分子筛催化剂为例,对本发明的Cu/Fe-Beta分子筛催化剂在经水热处理后的催化性能进行评价,评价方法为:将0.2g 1.1%Cu/1.5%Fe-Beta分子筛催化剂压片造粒,过筛得到40~60目的催化剂颗粒;将催化剂颗粒采用700℃的水蒸气处理12h;将经水热处理后的催化剂颗粒装入SCR固定床石英反应管中,两端用石英棉固定,通入含有500ppm NO、500ppm NH

由图8可见,与未经水热处理的1.1%Cu/1.5%Fe-Beta分子筛催化剂相比,经过700℃水热处理后的1.1%Cu/1.5%Fe-Beta分子筛催化剂的反应活性虽然有所下降,但仍能够在高温段200-550℃维持85%以上的反应活性。

- 一种氮改性钙钛矿复合分子筛的光催化剂及其制备方法与应用方法

- 一种用于合成烷基酚的复合分子筛催化剂的制备方法及其应用方法