可降解微粒、包含其的可降解产品与应用

文献发布时间:2023-06-19 12:18:04

技术领域

本发明是关于一种可降解材料,尤指一种可降解微粒、包含其的可降解产品与应用。

背景技术

塑料微粒(microbeads)是粒径在微米等级的粒状材料,其可选用例如聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、聚乙烯对苯二甲酸酯(PET)、聚甲基丙烯酸甲酯(PMMA)、尼龙(Nylon)等高分子材料所制得。在诸如牙膏、沐浴乳、洗面奶、磨砂膏等液质产品中添加塑料微粒,可利用塑料微粒本身的球向效应提升液质产品的润滑性。

然而,上述塑料微粒易吸附农药、污染物与环境荷尔蒙,且在一般环境中不易被降解,故使用塑料微粒会衍生许多环境污染问题,尤其会产生大量的海洋废弃物,甚而被海洋生物摄食,而危及整个生态链。

有鉴于此,各国均已开始限制塑料微粒的使用。2015年,欧洲化妆品及个人护理用品协会建议各国在2020年起停止在化妆品或个人护理用品中使用塑料微粒;同年,美国也通过无微珠水域法案(Microbead-Free Waters Act),便以分阶段禁止塑料微粒使用在化妆品中;2018年,新西兰也开始禁止生产和销售含塑料微粒的个人护理产品。

为克服上述问题,现有技术已开发如聚羟基脂肪酸酯、3-羟基丁酸-co-3-羟基戊酸共聚物等可降解微粒取代目前无法被降解的塑料微粒,并试图解决使用塑料微粒所衍生的环境问题。

如美国发明专利公开案第20140026916A1号提供一种可降解微粒,其选用聚羟基脂肪酸酯(polyhydroxyalkanoate,PHA)作为高分子材料,并添加在化妆品、牙膏、及去角质产品等个人护理用品中,用以避免使用无法被降解的塑料微粒。此外,美国发明专利公开案第20150231042A1号则选用羟基丁酸酯(hydroxybutyrate,HB)和羟基戊酸酯(hydroxyvalerate,HV)所形成的3-羟基丁酸-co-3-羟基戊酸共聚物(poly(3-hydroxybutyrate-co-3-hydroxyvalerate),PHBV)制作可降解微粒,并将此种可降解微粒添加在如皮肤清洁用品的个人护理用品中,用以取代无法被降解的塑料微粒。

然而,不论是PHA、HB或HV皆须通过细菌合成,故制造成本较高,故目前实有必要开发由其他材料所制得的可降解微粒,以改善上述环境污染和高制造成本等问题。

发明内容

有鉴于上述技术缺陷,本发明的一目的在于开发一种可降解微粒,其能替代以往无法被降解的塑料微粒,从而解决塑料微粒所衍生的环境问题。

本发明另一目的在于解决以往可降解微粒的材料需通过细菌合成,而造成可降解微粒的制造成本过高的问题。

为达成上述目的,本发明提供一种可降解微粒,其粒径为2微米至1400微米,所述可降解微粒的材料包含聚(甘油癸二酸酯)(poly(glycerol sebacate),PGS)、聚(甘油马来酸酯)(poly(glycerol maleate),PGM)、聚(甘油马来酸-琥珀酸酯)(poly(glycerolsuccinate-co-maleate)),PGSMA)、聚(甘油琥珀酸酯)(poly(glycerol succinate))、聚(甘油丙二酸酯)(poly(glycerol malonate))、聚(甘油戊二酸酯)(poly(glycerolglutarate))、聚(甘油己二酸酯)(poly(glycerol adipate))、聚(甘油庚二酸酯)(poly(glycerol pimelate))、聚(甘油辛二酸酯)(poly(glycerol suberate))、聚(甘油壬二酸酯)(poly(glycerol azelate))或其组合。

通过使用上述材料,本发明能具体降低可降解微粒的制造成本,同时解决以往使用无法降解的塑料微粒所造成的环境污染问题。

较佳的,可降解微粒的材料包含聚(甘油癸二酸酯)、聚(甘油马来酸酯);更佳的,可降解微粒的材料包含聚(甘油马来酸酯)。

较佳的,可降解微粒的平均粒径为2微米至800微米;更佳的,可降解微粒的平均粒径为2微米至400微米。

较佳的,可降解微粒的粒径变异数可介于40%至110%之间;更佳的,可降解微粒的粒径变异数可介于40%至100%之间;再更佳的,可降解微粒的粒径变异数可介于40%至90%之间。

较佳的,可降解微粒的粒径多分散指数为0.15至1.2;更佳的,可降解微粒的粒径多分散指数为0.15至1.05;再更佳的,可降解微粒的粒径多分散指数为0.15至1。

依据本发明,可降解微粒的形状并无特别限制;较佳的,可降解微粒的形状可为球形、水滴形、螺纹形、四方形、多面体或其组合。

较佳的,可降解微粒的结构为实心结构、中空结构、多孔结构或其组合。

为达成上述目的,本发明另提供一种可降解微粒的用途,是可利用上述可降解微粒制作可降解产品。此外,本发明另提供一种可降解产品,其包含有如上所述的可降解微粒。

较佳的,所述可降解产品能够于海水或非海水中降解。于本发明其中一实施态样中,所述海水的盐度范围可为32‰至38‰;再进一步而言,所述海水的盐度范围可为32‰至35‰。

较佳的,所述可降解产品能够于酸碱值大于或等于4且小于或等于10的水溶液中降解。

较佳的,所述可降解产品能够于静水或流动水中降解;更佳的,所述可降解产品能够于流动水中降解。

较佳的,所述可降解产品能够于酵素溶液中降解。于本发明其中一实施态样中,所述酵素溶液的浓度可为1至100单位/毫升。

附图说明

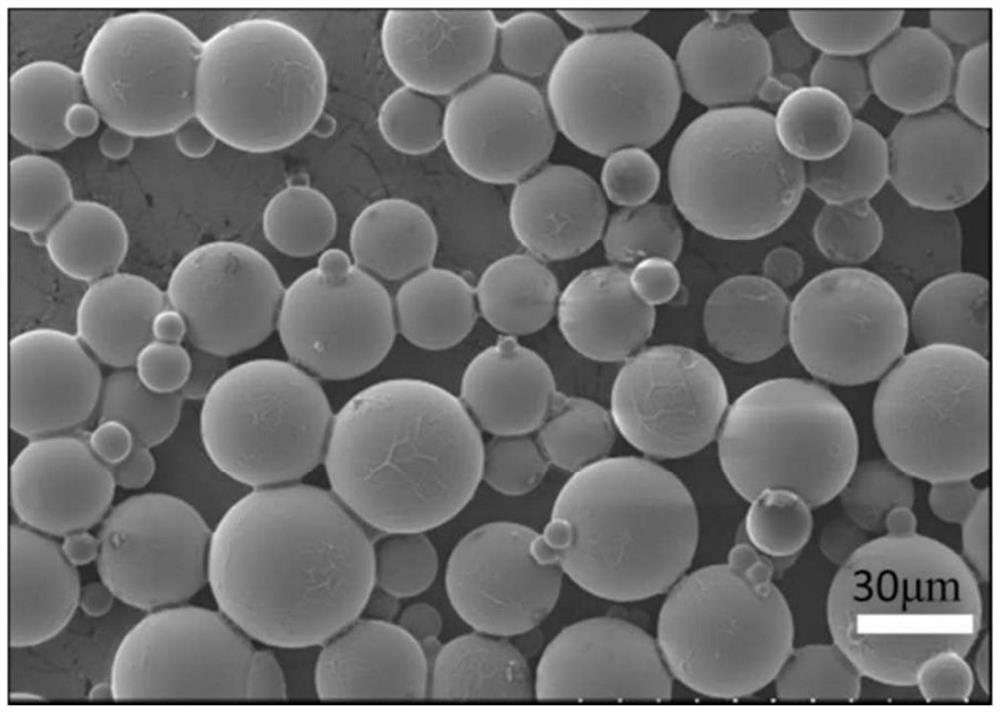

图1A为实施例10的PGM微粒的扫描式电子显微镜(scanning electronmicroscope,SEM)图。

图1B为实施例10的PGM微粒的粒径分布图。

图2A至图2H分别为实施例10的PGM微粒存放在去离子水中第7、14、22、28、36、44、48、57天的SEM图。

图3A至3C分别为实施例10的PGM微粒存在pH值为4的缓冲溶液中第2、7、14天的SEM图。

图3D至图3F分别为实施例10的PGM微粒存在pH值为6的缓冲溶液中第2、7、14天的SEM图。

图3G至图3I分别为实施例10的PGM微粒存在pH值为8的缓冲溶液中第2、7、14天的SEM图。

图3J至图3L分别为实施例14的PGS微粒存在pH值为10的缓冲溶液中第0、8、28天的SEM图。

图3M至图3O分别为比较例1的PLA微粒存在pH值为10的缓冲溶液中第0、8、28天的SEM图。

图3P为实施例10的PGM微粒存在去离子水和不同酸碱值的缓冲溶液中一段时间后的酸碱曲线图。

图3Q为实施例10的PGM微粒存在不同酸碱值的缓冲溶液中一段时间后的总有机碳(total organic carbon,TOC)曲线图。

图3R为实施例10的PGM微粒存在pH值为10的缓冲溶液中一段时间后的TOC曲线图。

图3S为比较例1的PLA微粒存在不同酸碱值的缓冲溶液中一段时间后的TOC曲线图。

图3T为实施例10的PGM微粒、实施例14的PGS微粒、比较例1的PLA微粒存在pH值为4的缓冲溶液中一段时间后的TOC曲线图。

图3U为实施例10的PGM微粒、实施例14的PGS微粒、比较例1的PLA微粒存在pH值为6的缓冲溶液中一段时间后的TOC曲线图。

图3V为实施例10的PGM微粒、实施例14的PGS微粒、比较例1的PLA微粒存在pH值为8的缓冲溶液中一段时间后的TOC曲线图。

图3W为实施例10的PGM微粒、实施例14的PGS微粒、比较例1的PLA微粒存在pH值为10的缓冲溶液中一段时间后的TOC曲线图。

图4A为实施例10的PGM微粒存在去离子水和合成海水中一段时间后的TOC曲线图。

图4B为比较例1的PLA微粒存在去离子水和合成海水中一段时间后的TOC曲线图。

图5为实施例10的PGM微粒存在静止和流动的去离子水和合成海水中一段时间后的TOC曲线图。

图6A为实施例10的PGM微粒存放在含有酵素的磷酸盐缓冲溶液中第7天的SEM图。

图6B为比较例1的PLA微粒放在含有酵素的磷酸盐缓冲溶液中第7天的SEM图。

图6C为实施例10的PGM微粒及比较例1的PLA微粒存在含有酵素磷酸盐缓冲溶液中一段时间后的羧酸量曲线图。

具体实施方式

为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

为证实本发明可降解微粒的降解功效,以下提供数种可降解材料所制得的可降解微粒、塑料微粒进行降解效果评估作为例示,以便说明本发明的实施方式;本领域一般技术人员可经由本说明书的内容轻易地了解本发明所能达成的优点与功效,并且于不悖离本发明的精神下进行各种修饰与变更,以施行或应用本发明的内容。

实施例1至13:PGM微粒的制造方法

首先,将等摩尔的甘油与马来酸(购自Sigma-Aldrich)加入双颈瓶中,充氮气加热至130℃持温0.5小时,使甘油与马来酸能充分溶解混合;接着,在低压下160℃进行脱水反应,得到预聚物,将上述预聚物冷却至室温,并以预聚物相对于99%丙酮的重量比例为1:0.5至1:10进行稀释,得到预聚物溶液,以供后续使用。

将上述预聚物溶液加入注射泵中,以注射泵加压使预聚物形成液滴(注射泵的注射孔径为580至1200微米),以0.1至6.0毫升/分钟的泵注射速度注入含有温度为130℃的硅油的烧杯中,同时烧杯中的磁石以400至1000转速/分钟的转速持续搅拌,加热持温于130℃下反应3小时,使预聚合物与硅油能充分反应,接着,以膜过滤,使用乙酸乙酯清洗,用以分离未反应的硅油及/或预聚物,于50℃的烘箱中干燥24小时,以分别得到实施例1至13的PGM微粒。

各实施例的PGM微粒所对应的注射速度、搅拌速度、预聚物溶液相对于丙酮的稀释重量比例、注射口径等工艺参数如下表1所示。

表1:实施例1至13的PGM微粒、实施例14的PGS微粒所对应的注射速度、搅拌速度、稀释重量比例、注射口径等工艺参数

各实施例的PGM微粒所对应的平均粒径、粒径标准偏差、粒径变异数、及粒径多分散指数如下表2所示,其中粒径标准偏差、粒径变异数、粒径多分散指数皆可作为表示不同工艺参数所制得的各实施例的粒径分布的接近程度,当数值越小时,表示粒径大小越趋于一致。

粒径变异数(%)计算方式:粒径标准偏差除以平均粒径×100%;粒径多分散指数计算方式:粒径标准偏差平方除以平均粒径平方。

表2:实施例1至13的PGM微粒、实施例14的PGS微粒所对应的平均粒径、粒径标准偏差、粒径变异数、及粒径多分散指数

实施例14:PGS微粒的制造方法

首先,将等摩尔的甘油与癸二酸(购自Sigma-Aldrich)加入双颈瓶中,充氮气加热至130℃持温1小时,使甘油与癸二酸能充分溶解混和;接着,在低压、130℃下进行脱水反应,得到预聚物,将上述预聚物冷却至室温,并以预聚物相对于99%丙酮的重量比例为1:10进行稀释,得到预聚物溶液,以供后续使用。

将上述预聚物溶液加入注射泵中,以注射泵加压使预聚物形成液滴(注射泵的注射孔径为580微米),以1.0毫升/分钟的泵注射速度注入含有温度为160℃的硅油的烧杯中,同时烧杯中的磁石以1000转速/分钟的转速持续搅拌,加热持温于160℃下反应5小时,使预聚合物与硅油能充分反应,接着,以膜过滤,使用乙酸乙酯清洗,用以分离未反应的硅油及/或预聚物,于50℃的烘箱中干燥24小时,以得到实施例14的PGS微粒。

实施例14的PGS微粒所对应的工艺参数如上表1所示,且其对应的平均粒径、粒径标准偏差、粒径变异数、及粒径多分散指数如上表2所示。

如上表2所示,实施例10的PGM微粒的粒径多分散指数的数值最小,可见实施例10的PGM微粒相较于其他实施例在粒径上最为一致。此外,一并参看图1A及1B所示,以扫描式电子显微镜可观察到实施例10的PGM微粒的形貌为球形,其平均粒径约为30微米,其粒径标准偏差为13微米,故由上述结果皆表示实施例10的PGM微粒的粒径大小趋于一致。

比较例1:PLA微粒

比较例1的聚乳酸微粒(polylactic acid microbead,PLA微粒)的材料是购自乔福材料公司,经加工得到比较例1的PLA微粒。

试验例1:水中降解效果评估

为了测试实施例10的PGM微粒、实施例14的PGS微粒及比较例1的PLA微粒于水中的降解效果,故取250毫克上述各种微粒加入15毫升的去离子水中,以175转速/分钟的转动速度于室温下存放一段时间,以扫描式电子显微镜观察可降解微粒及PLA微粒存放于去离子水中的微粒形貌,以分别得到可降解微粒及PLA微粒的降解结果。

以实施例10的PGM微粒在水中的降解效果为例进行说明,其结果如图2A至图2H所示。由图2A至图2D所示的扫描式电子显微镜(SEM)图可见,实施例10的PGM微粒存放在去离子水中第28天时,其外观的形貌仍完整,只有部分的表面纹路;再由图2E至图2F所示的SEM图可见,实施例10的PGM微粒存放在去离子水中第36天和第44天时,可由其外观开始观察到凹痕生成;再由图2G至图2H所示的SEM图可见,实施例10的PGM微粒存放在去离子水中第48天和第57天时,其外观已不具初始球形形貌,且微粒表面已明显破裂和结构已明显破坏。

试验例2:不同酸碱值水中的降解效果评估

试验例2是选用如试验例1相同的微粒种类,测试存放在不同酸碱值的缓冲溶液的降解效果,取250毫克上述各种微粒(实施例10的PGM微粒、实施例14的PGS微粒、比较例1的PLA微粒)加入15毫升不同酸碱值的缓冲溶液中,以175转速/分钟的转动速度于室温下存放一段时间,以SEM观察不同存放时间的微粒形貌,且在降解过程中不同时间取20微升的缓冲溶液,以TOC分析仪分析可降解微粒及PLA微粒存放于不同降解溶液中的TOC的变化,以分别得到可降解微粒及PLA微粒的降解结果。

以实施例10的PGM微粒在不同酸碱值的缓冲溶液中的降解效果为例进行说明,其结果如图3A至图3I所示。由图3A至图3B所示的SEM图可见,实施例10的PGM微粒存放在pH值为4的缓冲溶液中第2天和第7天时,其外观的形貌仍完整,只有部分的表面纹路;再由图3C所示的SEM图可见,实施例10的PGM微粒存放在pH值为4的缓冲溶液中第14天时,其外观已不具初始球形形貌,且微粒表面已明显破裂和结构已明显破坏;再由图3D至图3F、图3G至图3I的比较结果,亦可以观察到实施例10的PGM微粒分别存放在pH值为6和pH值为8的缓冲溶液中时,皆随存放时间延长而可观察到微粒表面明显破裂和结构明显破坏,甚至存放在pH值为8的缓冲溶液中时,第2天时微粒外观就已不具初始球形形貌,且PGM微粒表面已明显破裂和结构已明显破坏;由此可见,实施例10的PGM微粒在不同酸碱环境中确实具有降解的效果。

以实施例14的PGS微粒在pH值为10的缓冲溶液中的降解效果为例进行说明,其结果如图3J至图3L所示。由图3J所示的SEM图可见,实施例14的PGS微粒存放在pH值为10的缓冲溶液中第0天时,其外观的形貌仍完整;再由图3K至图3L所示的SEM图可见,实施例14的PGS微粒存放在pH值为10的缓冲溶液中第8天和第28天时,其外观已不具初始球形形貌,且PGS微粒表面已明显破裂和结构已明显破坏;由此可见,实施例14的PGS微粒在pH值为10的缓冲溶液中确实具有降解的效果。

以比较例1的PLA微粒在pH值为10的缓冲溶液中的降解效果为例进行说明,其结果如图3M至图3O所示。由图3M至图3N所示的SEM图可见,比较例1的PLA微粒存放在pH值为10的缓冲溶液中第0天和第8天时,其外观的形貌仍完整;再由图3O所示的SEM图可见,比较例1的PLA微粒存放在pH值为10的缓冲溶液中第28天时,其外观已不具初始球形形貌,且微粒表面已明显破裂和结构已明显破坏;由此可见,比较例1的PLA微粒在pH值为10的缓冲溶液中具有降解的效果。

以实施例10的PGM微粒在不同酸碱值的缓冲溶液、去离子水中酸碱值变化为例进行说明,其结果如图3P所示。由图3P所示的缓冲溶液、去离子水中酸碱值变化曲线可见,实施例10的PGM微粒存放在去离子水、pH值为4、pH值为6、pH值为8、pH值为10的缓冲溶液中一段时间后,缓冲溶液、去离子水中酸碱值皆在短时间内明显降低;由此可见,实施例10的PGM微粒在不同酸碱值的缓冲溶液、去离子水中确实具有降解的效果,且其降解过程因马来酸释出在缓冲溶液、去离子水中进而影响到缓冲溶液、去离子水中酸碱值的变化。

接着,再由实施例10的PGM微粒在不同酸碱环境中的TOC降解曲线可见,其结果如图3Q至图3R所示,实施例10的PGM微粒存放在pH值为4、pH值为6、pH值为8、pH值为10的缓冲溶液中一段时间后,缓冲溶液中TOC皆随存放时间延长而明显增加,且所述增加速度随酸碱值提高而明显提升,两者之间呈现正相关;由此可见,实施例10的PGM微粒在不同酸碱值的缓冲溶液中确实具有降解的效果,且其降解速度随酸碱值提高而明显提升。

请参阅图3S所示,比较例1的PLA微粒存放在pH值为4、pH值为6、pH值为8、pH值为10的缓冲溶液中一段时间后,缓冲溶液中TOC皆随存放时间延长而增加;由此可见,比较例1的PLA微粒在不同酸碱值的缓冲溶液中具有降解的效果。

由图3T至图3V所示的缓冲溶液中的TOC降解曲线可见,实施例10的PGM微粒、实施例14的PGS微粒、及比较例1的PLA微粒存放在pH值为4、pH值为6、pH值为8的缓冲溶液中一段时间后,实施例10的PGM微粒存放在缓冲溶液中降解效果明显优于实施例14的PGS微粒及比较例1的PLA微粒,而细究实施例14的PGS微粒及比较例1的PLA微粒在不同酸碱环境的降解效果可见,实施例14的PGS微粒的降解效果也优于比较例1的PLA微粒的降解效果。

尤其,由图3W可见,实施例10的PGM微粒、实施例14的PGS微粒、比较例1的PLA微粒存放在pH值为10的缓冲溶液中一段时间后,其缓冲溶液中TOC皆随存放时间延长而明显增加;由此可见,实施例10的PGM微粒、实施例14的PGS微粒、比较例1的PLA微粒在pH值为10的缓冲溶液中皆具有降解的效果。

试验例3:不同水质中的降解效果评估

为了测试实施例10的PGM微粒及比较例1的PLA微粒于不同水质中的降解效果,故取250毫克上述各种微粒加入15毫升的去离子水中及合成海水中,以175转速/分钟的转动速度于室温下存放一段时间,在降解过程中不同时间取20微升的溶液,以TOC分析仪分析可降解微粒及PLA微粒存放于去离子水中和合成海水中的TOC的变化,以分别得到可降解微粒及PLA微粒的降解结果。

由图4A所示的水中的TOC降解曲线可见,实施例10的PGM微粒存放在去离子水中和合成海水中一段时间后,其水中TOC皆随存放时间延长而明显增加;由此可见,实施例10的PGM微粒在不同水质中确实具有降解的效果。

由图4B所示的水中的TOC降解曲线可见,比较例1的PLA微粒存放在去离子水中及合成海水中一段时间后,其水中TOC皆随存放时间延长而不变;由此可见,比较例1的PLA微粒在去离子水中和海水中的降解效果皆不理想。

试验例4:不同流动水中的降解效果评估

为了测试实施例10的PGM微粒于不同流动水中的降解效果,故取250毫克上述微粒加入15毫升的去离子水中及合成海水中,其中去离子水及合成海水又分每两天换一次水及不换水的组别,以作为流动水和静止水的比较,以175转速/分钟的转动速度于室温下存放一段时间,在降解过程中不同时间取20微升的溶液,以TOC分析仪分析可降解微粒存放于去离子水中和合成海水中的TOC的变化,以得到可降解微粒的降解结果。

由图5所示的水中的TOC降解曲线可见,实施例10的PGM微粒存放在去离子水中及合成海水中一段时间后,其水中TOC皆随存放时间延长而明显增加,同时,有换水的合成海水组别较不换水的组别其水中TOC更为明显增加;由此可见,实施例10的PGM微粒在不同流动水中确实具有降解的效果,尤其在流动水中具有较佳的降解效果。

试验例5:含有酵素的缓冲溶液中的降解效果评估

试验例5是选用如试验例1相同的微粒种类,测试存在浓度为20单位/毫升的酵素溶液中的降解效果,故取250毫克上述各种微粒(实施例10的PGM微粒、比较例1的PLA微粒)加入15毫升其中含有10单位/毫升的脂肪酶与pH值为7.4的磷酸盐缓冲溶液中,以175转速/分钟的转动速度于室温下存放一段时间,以SEM观察不同存放时间的微粒形貌,且在降解过程中不同时间取20微升的磷酸盐缓冲溶液,以紫外光-可见光光谱仪分析可降解微粒及PLA微粒存放于磷酸盐缓冲溶液中所释放的羧酸量的变化,以分别得到可降解微粒及PLA微粒的降解结果。

以实施例10的PGM微粒在含有酵素的磷酸盐缓冲溶液中的降解效果为例进行说明,其结果如图6A所示。由图6A所示的SEM图可见,实施例10的PGM微粒存放在含有脂肪酶的磷酸盐缓冲溶液中第7天时,其外观已不具初始球形形貌,且微粒结构已明显破坏;由此可见,实施例10的PGM微粒在含有酵素的磷酸盐缓冲溶液中确实具有降解的效果。

以比较例1的PLA微粒在含有酵素的磷酸盐缓冲溶液中的降解效果为例进行说明,其结果如图6B所示。由图6B所示的SEM图可见,比较例1的PLA微粒存放在含有脂肪酶的磷酸盐缓冲溶液中第7天时,其外观的形貌仍完整;由此可见,比较例1的PLA微粒在含有酵素的磷酸盐缓冲溶液中7天时尚未发生降解作用。

由图6C所示的磷酸盐缓冲溶液中羧酸量曲线图可见,相较于比较例1的PLA微粒,实施例10的PGM微粒存放在含有脂肪酶的磷酸盐缓冲溶液中相同天数下的降解效果明显优于比较例1的PLA微粒的降解效果。

综合上述试验例1至试验例5的分析结果,本发明可降解微粒得以在不同条件的水环境中,包含不同酸碱值、不同水质、不同流动性、存在酵素等环境条件下,皆具有降解效果;同时,由于本发明可降解微粒为使用化学合成方法所制得,故可实质降低可降解微粒的制造成本,从而具体提升可降解微粒的产业利用性,用以取代上述塑料微粒的使用,进而改善因塑料微粒使用所衍生的环境问题。

上述的实施例仅为说明书发明的例示,并非于任何方面限制本发明主张的权利范围。本发明所主张的权利范围自应以权利要求范围所述为准,而非仅限于上述具体实施例。

- 可降解微粒、包含其的可降解产品与应用

- 一种可降解防锈母粒及其制备方法、包含其的可降解气相防锈膜和应用