一种液体内连续光固化成型增材制造装置及其制造方法

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及3D打印技术领域,尤其涉及一种液体内连续光固化成型增材制造装置及其制造方法。

背景技术

3D打印(3DP)即快速成型技术的一种,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。

SLA是"Stereo lithography Apparatus"的缩写,即立体光固化成型装置.用特定波长与强度的激光聚焦到光固化材料表面,使之由点到线,由线到面顺序凝固,完成一个层面的绘图作业,然后升降台在垂直方向移动一个层片的高度,再固化另一个层面.这样层层叠加构成一个三维实体.

SLA三维打印技术可以分为顶层扫描成型和底层扫描成型。顶层扫描成型中,激光由上而下扫描液态树脂材料表面,新成型的树脂层位于已成型部分的顶部,通过顶部不断堆积新的固化层,从而实现三维固体的成型。每次激光扫描完成形成一层新的固态薄层之后,载有已经成型部分的成型台会下降一个层厚,使得已成型部分低于树脂液面一个层厚,因为光敏树脂材料的高粘性,在每层固化之后,液面很难在短时间内迅速流平,这将会影响实体的精度。因此采用刮板刮切后,所需数量的树脂便会被十分均匀地凃敷在上一叠层上,这样经过激光固化后可以得到较好的精度,使产品表面更加光滑和平整。这一过程会中断激光扫描过程,并占用相对较长时间而导致SLA三维打印的速度严重降低。此外顶层扫描成型中,已成型部分始终浸泡在液态树脂中,当需要成型较高的物体,则需要一个超过该物体高度尺寸的树脂槽用于成型,而且需要将大量树脂填充入树脂槽,打印完成后再回收剩余树脂,导致成本高而且操作复杂。

底层扫描成型技术中,树脂槽的底部使用透光底板,激光右下而上穿过树脂槽底部透光板,在透光板之上的树脂形成固定的薄层固态图案。然后让托盘上升一个层厚,激光再次扫描底部形成新的固化层,这样逐层堆积最终形成三维固体。该方法的优点是已成型的固体层不需要全部浸泡在树脂槽中,只需要底部的部分固体层浸泡在一个较浅的树脂槽中,因此树脂槽中需要的树脂也少很多。但是另一方面,由于新的固体层在树脂槽底部的树脂表面形成,新的固体层在和原有固体层结合的同时会会与透光底板粘合在一起,为了使新的固体层和透光底板分离,需要对载有已成型部分的升降台托盘上升一个设定的高度,使得成型部分和透光底板完全分离,并让树脂溶液充满树脂槽底部,然后再让托盘下降使得新成型固体层和透光底板之间保持一个层厚的距离,再继续下一层的扫描成型。升降台的上升和下降会中断扫描光固化的过程,并在每层的成型中占用相对较长的时间,使得整过打印速度大幅下降。

CN105122136A提出了一种连续光固化的方法,使用一种半渗透元件,使得在树脂槽底部进入聚合抑制剂,聚合抑制剂可阻止底部区域树脂的固化,形成聚合抑制区。而光引发的聚合反应智能在聚合抑制区以外的区域发生,聚合抑制区的光敏树脂始终保持为液态,当载有成型固体的托盘上升一个层厚的高度时,周边树脂在环境压力驱动下迅速流入到新成型固体层和透光底板的间隙中,因此可以迅速进行下一层的固化。该方法的半渗透元件受到分子渗透性、光学透射性能、机械强度等各种限制,难以找到各项指标均十分优异的材料作为半渗透元件。

CN105922587A也提出了一种连续光固化装置方法,该方法需要至少两种以上光源,光源的波长不同,功率可调。树脂槽中的树脂包含光引发剂和聚合抑制剂。在光源系统中增加抑制发光单元,通过选择性激发光敏树脂中的光抑制剂,在透光底板与液态打印材料的界面处抑制聚合的发生,形成聚合抑制区,从而实现连续光固化。该方法需要对多种光源控制,系统复杂。

CN105122136A和CN105922587A都采用DLP(Digital light processing)技术,都存在成型精度高,但成型面积小的特点。同时其核心部件数组成像设备多为数字微镜器件DMD、硅基液晶LCOS、高温多晶硅HTPS等的其中一种,目前DMD价格昂贵,而LCOS和HTPS在光源的照射下使用时间不长就会被损坏。

发明内容

针对目前所提出的装置的不足,本发明提出了一种方法可实现连续光固化三维打印的装置和方法。该方法的创新点:

1.不需要聚合抑制剂:本装置原理为通过激光多光束在液态打印材料内部产生交点,由于交点处的光的干涉会交点处释放能量,使得液态打印材料吸收能量迅速固化。而激光多光束的交点是在液体树脂内部,不会和容器产生粘接。

2.不需要使用半渗透元件:本装置原理不需要通过半渗透元件将聚合抑制剂渗透入树脂槽底部。

3.不需要使用多种光源:由于本装置不需要CN105122136A和CN105922587A提到的聚合抑制剂,因此也不需要激发聚合抑制剂所需要的光源。

4.三维打印幅面增大,精度提高。目前在基于光固化的3D打印装置中,基于振镜式激光扫描的方式精度最高,成型幅面最大。作为优选,本装置采用数字振镜作为偏光装置。

本发明是通过下述技术方案来实现的:

一种液体内连续光固化成型增材制造装置,包括成型平台、树脂槽、光源、分光装置、第一偏光装置、第二偏光装置;

人机交互装置、控制系统;检测装置;

所述成型平台、树脂槽、光源、分光装置、第一偏光装置、第二偏光装置均安装于机架上,成型平台设有电机驱动装置实现上下移动;成型平台位于树脂槽上方,所述树脂槽的底部为透光底板;树脂槽内设有液态打印材料;

分光装置设置在光源的光路上,分光装置的多条光路上分别设有第一偏光装置、第二偏光装置;第一偏光装置、第二偏光装置的光路均射向透光底板上方的树脂槽内并形成交点,通过改变光路,交点的轨迹在液态打印材料内部一定空间范围内某处形成交点;交点到透光底板留有空隙;

所述的检测装置,实时向控制系统反馈树脂槽中液态打印材料的信息、成型平台的信息;

所述人机交互装置,用于三维模型处理、设置参数、模型加工的操作、装置状态显示;

所述控制系统控制所述成型平台升降,所述光源的开关和功率,所述的第一偏光装置和第二偏光装置的光路方向。

作为优选成型平台的移动采用步进电机、伺服电机或直线电机的驱动技术用于驱动器在Z轴的上下运动。

作为优选,所述液态打印材料为光敏树脂,能够被单光束穿过而不发生固化或仅发生极少量固化。

作为优选,所述液态打印材料能够吸收激光干涉所释放的能量发生固化。

作为优选所述透光底板为透光刚性平板结构,长度为1-10000mm,宽度为1-10000mm,厚度为0.001-100mm。

作为优选,透光底板对所述光源发射光谱范围内的波长的透过率大于30%。

作为优选,第一偏光装置和第二偏光装置包括但不限于偏光设备、聚光设备等,以使得光束交点更为精确,交点大小精度更高,光的干涉效果更好。

作为优选,所述控制系统通过液位传感器和电磁阀控制树脂槽中液态树脂的多少。

本发明还提供一种液体内连续光固化成型增材制造方法,利用上述装置,包括以下步骤:所述光源的光路经过偏光装置分成多路光束,多路光束再经过第一偏光装置和第二偏光装置的控制在液态打印材料内部、透光底板的上方距离ξ处某点形成交点,ξ的距离在0.001mm-100mm之间,通过控制该交点在距离透光底板ξ上按指定轨迹游走和控制光源开关,选择交点所过之处的液态打印材料被固化,形成新的固化层,由于新的固化层和透光底板之间存在ξ的空隙,空隙之间充满树脂,因此新的固化层并不会附着在透光底板之上;成型平台位于透光底板的上方,并可沿着透光底板的z方向上下移动,固化成型后的三维构件位于所述成型平台与所述透光底板之间,并附着在所述成型平台上。

具体的,包括以下主要步骤:

(1)启动装置,向所述树脂槽中添加液态打印材料,并由检测装置控制供料系统保持树脂槽中液态打印材料的液面高度;

(2)通过检测装置向所述控制系统传输三维模型数据与所述液态打印材料的匹配的工艺参数;

(3)所述控制系统控制所述成型平台下降到距离所述透光底板ξ距离处的初始位置;

(4)所述光源发出的光线经过分光装置分成多路光束后再由第一偏光装置和第二偏光装置精确改变光路到指定方向,使得多路光束在透光底板正上方距离ξ处的水平面上的某点形成交点,所述控制系统根据工艺参数和三维模型数据调节光源的功率、开关和光路的偏转,使得交点在该平面上形成交点运动的轨迹,在所述交点轨迹上光源打开的地方会由于光的干涉现象会释放能量使得所述液态打印材料发生固化,从而形成固化层;

(5)控制系统控制所述成型平台向上移动一个层厚的距离,层厚距离通常为0.001mm-1mm之间;

(6)重复步骤(4)和步骤(5)的过程,最终成型平台上会形成所期望形状的三维固体。

本发明克服了现有技术的不足,具有控制简单,成型速度快,精度高,成型幅面大的特点。

附图说明

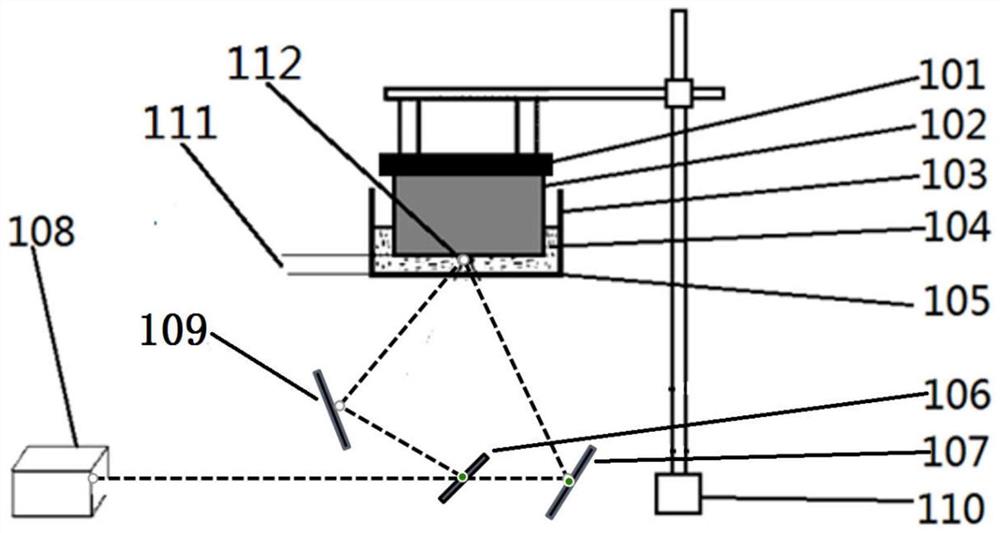

图1是本发明的装置结构示意图;

图2是本发明的控制系统组成示意图。

具体实施方式

下面结合附图及实施例进一步详述本发明,但本发明不仅限于所述实施例。

如图1所示,一种液体内连续光固化成型增材制造装置,其特征在于,包括成型平台101、树脂槽103、光源108、分光装置106、第一偏光装置107、第二偏光装置109;还包括人机交互装置、控制系统;检测装置;

所述成型平台101、树脂槽103、光源108、分光装置106、第一偏光装置107、第二偏光装置109均安装于机架110上,成型平台101设有电机驱动装置实现上下移动;成型平台101位于树脂槽103上方,所述树脂槽103的底部为透光底板105;树脂槽103内设有液态打印材料104;

分光装置106设置在光源108的光路上,分光装置106的多条光路上分别设有第一偏光装置107、第二偏光装置109;第一偏光装置107、第二偏光装置109的光路均射向透光底板105上方的树脂槽103内并形成交点112,通过改变光路,交点的轨迹在液态打印材料104内部一定空间范围内某处形成交点112;交点112到透光底板105留有空隙111;

所述的检测装置,检测装置,包括温度检测、液位检测器、成型平台位置检测;

实时向控制系统反馈树脂槽103中液态打印材料104的信息、成型平台101的信息;

所述人机交互装置,用于三维模型处理、设置参数、模型加工的操作、装置状态显示;

如图2所示,控制系统包括:三维模型管理系统,光路控制系统,成型平台控制系统,检测系统,人机交互系统,偏光装置控制系统。所述控制系统控制所述成型平台101升降,所述光源108的开关和功率,所述的第一偏光装置107和第二偏光装置109的光路方向。

所述的液态打印材料104能够被单光束穿过而不发生固化或仅发生极少量固化,能够吸收激光干涉所释放的能量发生固化。

所述透光底板105为透光刚性平板结构,长度为1-10000mm,宽度为1-10000mm,厚度为0.001-100mm。

透光底板105对所述光源108发射光谱范围内的波长的透过率大于30%。

一种液体内连续光固化成型增材制造方法,采用上述的装置,包括以下过程:

所述光源108发出的光经过偏光装置106分成多路光束,多路光束再经过第一偏光装置107和第二偏光装置109的控制在液态打印材料104内部、透光底板105的上方距离ξ处某点形成交点112,ξ的距离在0.001mm-100mm之间,通过控制该交点在距离透光底板105ξ上按指定轨迹游走和控制光源108开关,选择交点所过之处的液态打印材料104被固化,形成新的固化层102;

固化成型后的三维构件位于所述成型平台101与所述透光底板105之间,并附着在所述成型平台101上。

具体包括以下步骤:

(1)启动所述的装置,向所述树脂槽103中添加液态打印材料104,并由检测装置控制供料系统保持树脂槽103中液态打印材料104的液面高度;

(2)通过检测装置向所述控制系统传输三维模型数据与所述液态打印材料104的匹配的工艺参数;

(3)所述控制系统控制所述成型平台101下降到距离所述透光底板105ξ距离处的初始位置;

(4)所述光源108发出的光线经过分光装置106分成多路光束后再由第一偏光装置107和第二偏光装置109精确改变光路到指定方向,使得多路光束在透光底板105正上方距离ξ处的水平面上的某点形成交点112,所述控制系统根据工艺参数和三维模型数据调节光源108的功率、开关和光路的偏转,使得交点112在该平面上形成交点运动的轨迹,在所述交点112轨迹上光源108打开的地方会由于光的干涉现象会释放能量使得所述液态打印材料104发生固化,从而形成固化层102;

(5)控制系统控制所述成型平台101向上移动一个层厚的距离,层厚距离为0.001mm-1mm之间;

(6)重复步骤(4)和步骤(5)的过程,最终成型平台101上会形成所期望形状的三维固体。

- 一种液体内连续光固化成型增材制造装置及其制造方法

- 一种液体内连续光固化成型增材制造装置