一种复合材料切割设备

文献发布时间:2023-06-19 12:18:04

技术领域

本发明属于机械相关领域,尤其涉及一种复合材料切割设备。

背景技术

复合材料,是由两种或两种以上不同性质的材料,通过物理或化学的方法,在宏观(微观)上组成具有新性能的材料。各种材料在性能上互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料而满足各种不同的要求。复合材料的基体材料分为金属和非金属两大类。金属基体常用的有铝、镁、铜、钛及其合金。非金属基体主要有合成树脂、橡胶、陶瓷、石墨、碳等。增强材料主要有玻璃纤维、碳纤维、硼纤维、芳纶纤维、碳化硅纤维、石棉纤维、晶须、金属丝和硬质细粒等。

现有复合材料的切割设备结构单一,通常待切割材料固定设置以及调节切割组件高度的动力源仅能对切割组件起作用。

现有复合材料的切割设备的结构单一,存在单一动力源仅能控制单一作用机构,整体切割适用性低的问题。

发明内容

本发明实施例的目的在于提供复合材料切割设备,旨在解决解决现有切割设备结构单一,单一动力源仅能控制单一作用机构,整体切割适用性低的问题。

本发明实施例是这样实现的,所述设备包括:

安装底座、切割组件、用于安装切割组件的安装支架以及放置平台;

所述放置平台滑动设置于安装底座上;

所述切割组件滑动设置于安装支架上;

所述安装支架底部镂空设置;

所述设备还包括:

定位座,设置于安装底座端部侧面,用于安装支架的定位;

驱动电机,设置于定位座,用于驱动切割组件纵向移动以及放置平台水平移动;

第一往复丝杆,转动设置于安装支架上且与电机输出轴同轴设置,通过棘轮棘爪副与电机输出轴传动连接,用于驱动切割组件竖向往复移动;以及

第二往复丝杆,转动设置于安装支架上且与电机输出轴空间垂直设置,通过涡轮蜗杆副与电机输出轴传动连接,用于驱动放置平台水平朝向切割组件往复移动

其中,所述切割组件通过与第一往复丝杆相互配合的第一安装板滑动设置于安装支架上;所述放置平台通过与第二往复丝杆相互配合的连接板以获得滑动于安装底座上的驱动力。

优选地,所述切割组件包括固定设置于第一安装板端部的切割电机以及固定设置于切割电机输出轴端部的切割叶片。

优选地,所述驱动电机输出端固定安装第一传动部,靠近驱动电机一侧的所述第一往复丝杆端部固定安装动力传动环,所述棘轮棘爪副设置于第一传动部外侧壁以及动力传动环的内侧壁之间。

优选地,朝向放置平台一侧的所述安装底座呈凹槽设置,所述放置平台与安装底座之间均匀布设若干滚轴,所述滚轴通过转动设置于安装底座凹槽内的转轴以实现滚动。

优选地,所述设备还包括支撑组件,用于提高放置平台的移动稳定性;

所述支撑组件包括开设有安装底座凹槽两侧的导向槽、与导向槽相互对应的支撑架以及滚动内嵌于支撑架端部的导向滚珠;

所述支撑架固定设置于放置平台底部。

优选地,所述设备还包括设置于第一安装板底部的废屑防溅组件,用于防护切割叶片在切割过程中废屑四溅;

所述废屑防溅组件包括滑动设置于第一安装板上的导向板、设置于切割叶片外侧的第一防溅罩和第二防溅罩以及用于连接第一安装板与导向板的第一弹性件和用于连接第一防溅罩和第二防溅罩的第二弹性件;

其中,所述第一防溅罩设置于远离第一安装板一侧的导向板端部,所述第二防溅罩通过第二弹性件滑动设置于第一防溅罩上。

优选地,所述设备还包括压持限位组件,设置于远离切割叶片一侧的放置平台端部,用于待切割材料的定位;

所述压持限位组件包括压持限位框、滑动设置于压持限位框内的压持限位压杆、固定设置于压持限位压杆端部的压持限位座以及用于弹性连接压持限位压杆和压持限位框的第三弹性件。

本发明实施例提供的复合材料切割设备:

1:待切割的复合材料放置在放置平台上,驱动电机正转(反转),在第一往复丝杆以及棘轮棘爪副的共同作用下,通过第一安装板便捷调节切割组件的高度位置;当需要进行切割作业时,切割组件启动与此同时驱动电机反转(正转),在第二往复丝杆以及涡轮蜗杆副的作用下,通过连接板驱动放置平台朝向切割组件的方向移动,将带切割的复合材料推动移动,完成切割作业,此处第二往复丝杆与连接板的设置是反向转动不自锁的,从而实现通过单一动力源既能够便捷调节切割组件的高度位置以适用于提高待切割复合材料的安装便捷性,又能够便捷驱动放置平台,使得本发明具有结构设计紧凑,切割效果稳定,操作简单快速,切割适用性强等优点,解决了现有切割设备结构单一,单一动力源仅能控制单一作用机构,整体切割适用性低的问题。

2:通过废屑防溅组件的设置,在第一防溅罩和第二防溅罩以及第一弹性件和第二弹性件的共同作用下,有效防护切割叶片在切割过程中废屑四溅。

附图说明

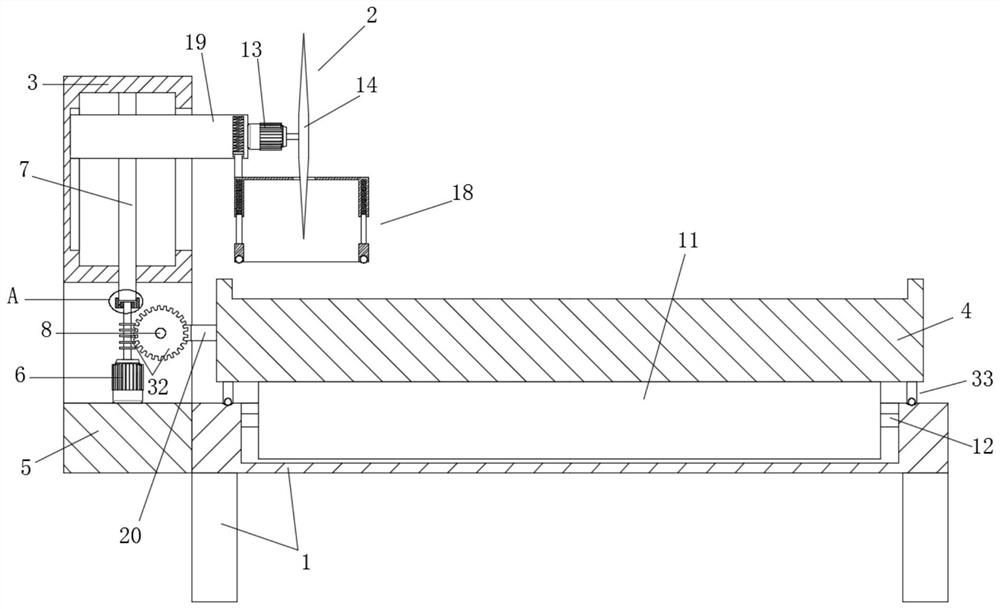

图1为本发明实施例提供的一种复合材料切割设备的整体结构示意图;

图2为本发明实施例提供的图1侧视图的局部剖视图的结构示意图。

图3为本发明实施例提供的图1中废屑防溅组件的结构示意图。

图4为本发明实施例提供的图1中支撑组件的结构示意图。

图5为本发明实施例提供的图1中压持限位组件的结构示意图。

图6为本发明实施例提供的图1中A处的结构示意图。

图7为本发明实施例提供的图1中连接板的三维立体结构示意图。

附图中:1、安装底座;2、切割组件;3、安装支架;4、放置平台;5、定位座;6、驱动电机;7、第一往复丝杆;8、第二往复丝杆;9、第一传动部;10、动力传动环;11、滚轴;12、转轴;13、切割电机;14、切割叶片;15、导向槽;16、支撑架;17、导向滚珠;18、废屑防溅组件;19、第一安装板;20、连接板;21、导向板;22、第一防溅罩;23、第二防溅罩;24、第一弹性件;25、第二弹性件;26、压持限位组件;27、压持限位框;28、压持限位压杆;29、压持限位座;30、第三弹性件;31、棘轮棘爪副;32、涡轮蜗杆副;33、支撑组件。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

以下结合具体实施例对本发明的具体实现进行详细描述。

结合图1-7所示,为本发明的一个实施例提供的复合材料切割设备的结构图,包括:

安装底座1、切割组件2、用于安装切割组件2的安装支架3以及放置平台4;

所述放置平台4滑动设置于安装底座1上;

所述切割组件2滑动设置于安装支架3上;

所述安装支架3底部镂空设置;

所述设备还包括:

定位座5,设置于安装底座1端部侧面,用于安装支架3的定位;

驱动电机6,设置于定位座5,用于驱动切割组件2纵向移动以及放置平台4水平移动;

第一往复丝杆7,转动设置于安装支架3上且与电机输出轴同轴设置,通过棘轮棘爪副31与电机输出轴传动连接,用于驱动切割组件2竖向往复移动;以及

第二往复丝杆8,转动设置于安装支架3上且与电机输出轴空间垂直设置,通过涡轮蜗杆副32与电机输出轴传动连接,用于驱动放置平台4水平朝向切割组件2往复移动

其中,所述切割组件2通过与第一往复丝杆7相互配合的第一安装板19滑动设置于安装支架3上;所述放置平台4通过与第二往复丝杆8相互配合的连接板20以获得滑动于安装底座1上的驱动力。

具体来说,

所述驱动电机6输出端固定安装第一传动部9,靠近驱动电机6一侧的所述第一往复丝杆7端部固定安装动力传动环10,所述棘轮棘爪副31设置于第一传动部9外侧壁以及动力传动环10的内侧壁之间。

朝向放置平台4一侧的所述安装底座1呈凹槽设置,所述放置平台4与安装底座1之间均匀布设若干滚轴11,所述滚轴11通过转动设置于安装底座1凹槽内的转轴12以实现滚动。

本实施例在实际应用过程中,待切割的复合材料放置在放置平台4上,驱动电机6正转(反转),在第一往复丝杆7以及棘轮棘爪副31的共同作用下,通过第一安装板19便捷调节切割组件2的高度位置;当需要进行切割作业时,切割组件2启动与此同时驱动电机6反转(正转),在第二往复丝杆8以及涡轮蜗杆副32的作用下,通过连接板20驱动放置平台4朝向切割组件2的方向移动,将带切割的复合材料推动移动,完成切割作业,此处第二往复丝杆8与连接板20的设置是反向转动不自锁的,从而实现通过单一动力源既能够便捷调节切割组件2的高度位置以适用于提高待切割复合材料的安装便捷性,又能够便捷驱动放置平台4,使得本发明具有结构设计紧凑,切割效果稳定,操作简单快速,切割适用性强等优点,解决了现有切割设备结构单一,单一动力源仅能控制单一作用机构,整体切割效率低的问题。

作为本发明的一种优选实施例,所述切割组件2包括固定设置于第一安装板19端部的切割电机13以及固定设置于切割电机13输出轴端部的切割叶片14。

在一个实施例中,结合图1和图4所示,所述设备还包括支撑组件33,用于提高放置平台4的移动稳定性;

所述支撑组件33包括开设有安装底座1凹槽两侧的导向槽15、与导向槽15相互对应的支撑架16以及滚动内嵌于支撑架16端部的导向滚珠17;

所述支撑架16固定设置于放置平台4底部。

本实施例在实际应用过程中,通过导向槽15、支撑架16以及导向滚珠17的共同作用下,提高放置平台4的移动稳定性。

在一个实施例中,结合图1和图3所示,所述设备还包括设置于第一安装板19底部的废屑防溅组件18,用于防护切割叶片14在切割过程中废屑四溅;

所述废屑防溅组件18包括滑动设置于第一安装板19上的导向板21、设置于切割叶片14外侧的第一防溅罩22和第二防溅罩23以及用于连接第一安装板19与导向板21的第一弹性件24和用于连接第一防溅罩22和第二防溅罩23的第二弹性件25;

其中,所述第一防溅罩22设置于远离第一安装板19一侧的导向板21端部,所述第二防溅罩23通过第二弹性件25滑动设置于第一防溅罩22上。

具体来说,所述第二防溅罩23与待切割的复合材料的接触端均匀内嵌若干活动设置的活动滚珠,用于提高第二防溅罩23与待切割的复合材料之间的滑动流畅性。

所述第一弹性件24和第二弹性件25可以为压簧,也可以是弹性伸缩杆,本实施例在此不加以具体限制。

本实施例在实际应用过程中,通过第一防溅罩22和第二防溅罩23以及第一弹性件24和第二弹性件25的共同作用下,有效防护切割叶片14在切割过程中废屑四溅。

在一个实施例中,结合图2和图5所示,所述设备还包括压持限位组件26,设置于远离切割叶片14一侧的放置平台4端部,用于待切割材料的定位;

所述压持限位组件26包括压持限位框27、滑动设置于压持限位框27内的压持限位压杆28、固定设置于压持限位压杆28端部的压持限位座29以及用于弹性连接压持限位压杆28和压持限位框27的第三弹性件30。

具体的,所述第三弹性件30可以为拉簧,也可以是弹性伸缩杆,本实施例在此不加以具体限制。

本实施例在实际应用过程中,通过压持限位压杆28、压持限位座29以及第三弹性件30的共同作用下,实现待切割复合材料的定位。

本发明实施例在实际应用过程中,待切割的复合材料放置在放置平台4上,驱动电机6正转(反转),在第一往复丝杆7以及棘轮棘爪副31的共同作用下,通过第一安装板19便捷调节切割组件2的高度位置;当需要进行切割作业时,切割组件2启动与此同时驱动电机6反转(正转),在第二往复丝杆8以及涡轮蜗杆副32的作用下,通过连接板20驱动放置平台4朝向切割组件2的方向移动,将带切割的复合材料推动移动,完成切割作业,此处第二往复丝杆8与连接板20的设置是反向转动不自锁的;与此同时在通过废屑防溅组件18的设置,在第一防溅罩22和第二防溅罩23以及第一弹性件24和第二弹性件25的共同作用下,有效防护切割叶片14在切割过程中废屑四溅,通过在第二防溅罩23与待切割的复合材料的接触端均匀内嵌若干活动设置的活动滚珠,有效提高第二防溅罩23与待切割的复合材料之间的滑动流畅性。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种陶瓷基透波复合材料的切割设备

- 一种复合材料双机器人协同超声波切割设备及切割方法