一种低发尘润滑脂及其制备方法

文献发布时间:2023-06-19 12:21:13

技术领域

本发明属于润滑技术领域,具体涉及一种低发尘润滑脂及其制备方法。

背景技术

针对无尘室在我国高新企业的应用越来越普遍,对用于无尘室工作环境中机械的润滑提出了更高的要求。

本发明所述的低发尘润滑脂,应用于半导体制造、液晶制造、医疗相关设备制造的无尘室中直线导轨和钳制器的润滑设计,具有卓越的润滑特性,稳定的扭矩特性,与常规润滑脂相比,具有较小的颗粒发散和滴漏倾向,微小的气体污染或挥发,这些特性可满足无尘室设备的润滑要求。

发明内容

本发明提供一种低发尘润滑脂及其制备方法。

本发明要解决的技术问题:

提高润滑脂的抗磨效果,满足无尘室设备的润滑要求。

本发明的目的可以通过以下技术方案实现:

一种低发尘润滑脂,包括如下重量份原料:

基础油87-95份、二苯基甲烷-4,4'-二异氰酸酯5-20份、有机胺5-8份、抗氧化剂0.5-5份、阻燃剂MCA 5-8份和添加剂0.5-5份;

所述抗氧化剂通过如下步骤制备:

步骤S11、将乙二胺、2-乙酰基吡啶和无水乙醇混合,在室温条件下搅拌混合30min,然后加入硼氢化钠,保持温度不变,继续搅拌2-2.5h,然后加入盐酸溶液,加热回流30min,反应结束后进行后处理,后处理的过程为:用2mol/L的氢氧化钠溶液调节反应液的pH值为9-10,然后减压浓缩,除去溶剂,然后用去离子水和三氯甲烷萃取,将得到的有机相用无水硫酸钠干燥,干燥结束后,旋蒸除去溶剂,得到中间体1;

反应过程如下所示:

步骤S12、将4-羟基-5-甲氧基苯甲醛和冰醋酸混合搅拌至溶解,然后在温度为20℃条件下,滴加液溴和冰醋酸,滴加结束后,保持温度不变,继续搅拌反应2h,反应结束后进行后处理,后处理的过程为:用冰水淬灭反应液,然后过滤水洗,得到的滤饼在40℃干燥至恒重,得到中间体2;

反应过程如下所示:

步骤S13、将得到的中间体2、氢氧化钠、铜粉和去离子水混合,然后加热回流27h,然后在回流最后30min时加入磷酸氢二钠,反应结束后进行后处理,后处理的过程为:将得到的反应液减压抽滤,滤液用2mol/L的盐酸溶液调节滤液的pH值为1,然后用乙酸乙酯萃取,有机相用活性炭脱色后,依次用乙二胺四乙酸和饱和食盐水洗涤,然后用无水硫酸镁干燥,最后减压蒸发除去溶剂,得到中间体3;

反应过程如下所示:

步骤S14、将中间体1、中间体3和苯混合,然后加入盐酸溶液,加热回流3-3.5h,反应结束后自然冷却,析出固体,进行后处理,用苯重结晶,得到中间体4;

反应过程如下所示:

步骤S15、将中间体4、氢氧化钠和甲醇混合,在温度为0℃条件下边搅拌边滴加二硫化碳,滴加结束后在室温条件下,搅拌反应4h,反应结束后进行后处理,后处理的过程为:将得到的反应液旋蒸除去溶剂,然后用无水乙醚沉淀三次,然后过滤,得到抗氧化剂。

反应过程如下所示:

进一步地,步骤S11中盐酸溶液的质量分数为10%,乙二胺、2-乙酰基吡啶、无水乙醇、硼氢化钠和盐酸溶液的用量比为1g:2g:200mL:4g:20-30mL;步骤S12中4-羟基-5-甲氧基苯甲醛、液溴和冰醋酸的用量比为12g:15.6g:120-140mL,先后两次冰醋酸的用量体积比为2:1;步骤S13中中间体2、氢氧化钠、铜粉、去离子水和磷酸氢二钠的用量比为16g:19g:65mg:240-250mL:36mg;步骤S14中盐酸溶液的质量分数为36%,中间体1、中间体3、苯和盐酸溶液的用量比为1g:1g:20mL:1mL;步骤S15中中间体4、氢氧化钠、甲醇和二硫化碳的用量比为3g:0.4g:30mL:25mL。

进一步地,基础油为季戊四醇酯和偏苯三酸酯中的一种或两种按任意比例混合;有机胺为十八胺、苯胺、正辛胺中的一种或几种按任意比例混合。

进一步地,添加剂为氮化硼和噻二唑二聚体按照质量比1:1-3混合而成。

进一步地,一种低发尘润滑脂的制备方法,包括如下步骤:

第一步、将40%基础油和二苯基甲烷-4,4'-二异氰酸酯加热至70-80℃,加入有机胺,反应30min,升温至180-200℃保温60-90min,停止加热,自然冷却;

第二步、冷却至90℃以下,加入抗氧化剂、阻燃剂MCA和添加剂,回流搅拌30min后,经三辊研磨机研磨三遍,并加入剩余基础油混合均匀,得到低发尘润滑脂。

本发明的有益效果:

在物理特性中,与润滑脂的发尘量相关的有机械安定性与蒸发损失,机械安定性越差,则润滑脂越容易流动,流动后特性如润滑油,会开始产生大量润滑脂颗粒。蒸发损失会在工作期间和非工作时影响发尘量。本发明制得的润滑脂的这两个特性优异,则润滑脂的发尘量会越小,更适合在有洁净度要求的区域使用。

本发明制得的抗氧化剂的结构中,除了具有抗氧化结构还具有二硫代氨基甲酸盐结构,这类化合物分子是一种具有很强配位能力的配体,在摩擦过程中,一方面它可以与金属表面形成一层保护膜,以防止磨损量的进一步增大;另一方面与金属表面发生了摩擦化学反应,形成了含有机氮、有机硫、硫酸盐和硫化物等组分的复杂边界润滑膜,因而呈现出优良的极压抗磨性能。对于抗氧化能力,一是化合物与摩擦表面金属配合,形成了一层致密保护膜,阻止了氧化剂对金属的氧化;同时抗氧化剂的结构中还含有希夫碱结构,具有一定的缓蚀性能;二是化合物中的硫、氮原子具有未配位的电子,因而使化合物本身具有还原性的特点,避免了氧化剂对金属的氧化。

附图说明

为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

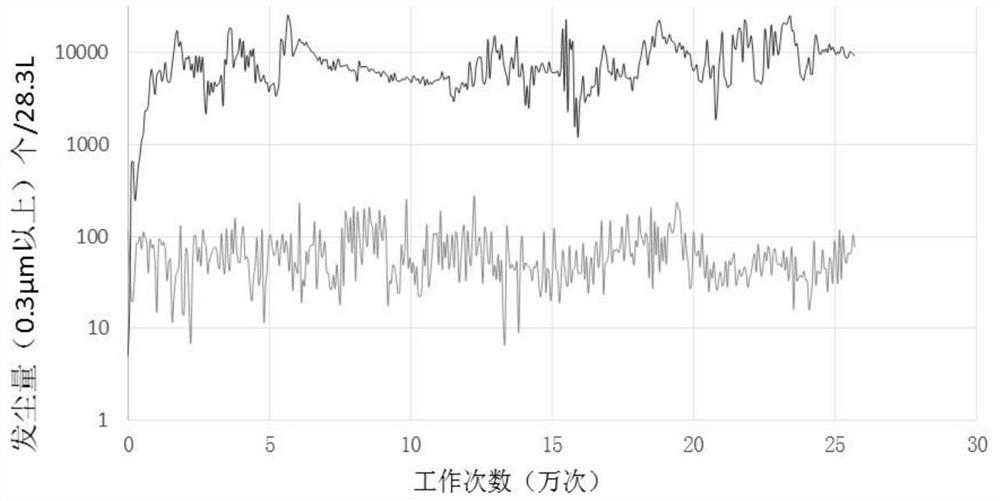

图1为实施例5和对比例2的发尘量测试图。

具体实施方式

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例1

制备抗氧化剂:

步骤S11、将乙二胺、2-乙酰基吡啶和无水乙醇混合,在室温条件下搅拌混合30min,然后加入硼氢化钠,保持温度不变,继续搅拌2h,然后加入盐酸溶液,加热回流30min,反应结束后进行后处理,后处理的过程为:用2mol/L的氢氧化钠溶液调节反应液的pH值为9,然后减压浓缩,除去溶剂,然后用去离子水和三氯甲烷萃取,将得到的有机相用无水硫酸钠干燥,干燥结束后,旋蒸除去溶剂,得到中间体1;

步骤S12、将4-羟基-5-甲氧基苯甲醛和冰醋酸混合搅拌至溶解,然后在温度为20℃条件下,滴加液溴和冰醋酸,滴加结束后,保持温度不变,继续搅拌反应2h,反应结束后进行后处理,后处理的过程为:用冰水淬灭反应液,然后过滤水洗,得到的滤饼在40℃干燥至恒重,得到中间体2;

步骤S13、将得到的中间体2、氢氧化钠、铜粉和去离子水混合,然后加热回流27h,然后在回流最后30min时加入磷酸氢二钠,反应结束后进行后处理,后处理的过程为:将得到的反应液减压抽滤,滤液用2mol/L的盐酸溶液调节滤液的pH值为1,然后用乙酸乙酯萃取,有机相用活性炭脱色后,依次用乙二胺四乙酸和饱和食盐水洗涤,然后用无水硫酸镁干燥,最后减压蒸发除去溶剂,得到中间体3;

步骤S14、将中间体1、中间体3和苯混合,然后加入盐酸溶液,加热回流3h,反应结束后自然冷却,析出固体,进行后处理,用苯重结晶,得到中间体4;

步骤S15、将中间体4、氢氧化钠和甲醇混合,在温度为0℃条件下边搅拌边滴加二硫化碳,滴加结束后在室温条件下,搅拌反应4h,反应结束后进行后处理,后处理的过程为:将得到的反应液旋蒸除去溶剂,然后用无水乙醚沉淀三次,然后过滤,得到抗氧化剂。

其中,步骤S11中盐酸溶液的质量分数为10%,乙二胺、2-乙酰基吡啶、无水乙醇、硼氢化钠和盐酸溶液的用量比为1g:2g:200mL:4g:20mL;步骤S12中4-羟基-5-甲氧基苯甲醛、液溴和冰醋酸的用量比为12g:15.6g:120mL,先后两次冰醋酸的用量体积比为2:1;步骤S13中中间体2、氢氧化钠、铜粉、去离子水和磷酸氢二钠的用量比为16g:19g:65mg:240mL:36mg;步骤S14中盐酸溶液的质量分数为36%,中间体1、中间体3、苯和盐酸溶液的用量比为1g:1g:20mL:1mL;步骤S15中中间体4、氢氧化钠、甲醇和二硫化碳的用量比为3g:0.4g:30mL:25mL。

实施例2

制备抗氧化剂:

步骤S11、将乙二胺、2-乙酰基吡啶和无水乙醇混合,在室温条件下搅拌混合30min,然后加入硼氢化钠,保持温度不变,继续搅拌2h,然后加入盐酸溶液,加热回流30min,反应结束后进行后处理,后处理的过程为:用2mol/L的氢氧化钠溶液调节反应液的pH值为9,然后减压浓缩,除去溶剂,然后用去离子水和三氯甲烷萃取,将得到的有机相用无水硫酸钠干燥,干燥结束后,旋蒸除去溶剂,得到中间体1;

步骤S12、将4-羟基-5-甲氧基苯甲醛和冰醋酸混合搅拌至溶解,然后在温度为20℃条件下,滴加液溴和冰醋酸,滴加结束后,保持温度不变,继续搅拌反应2h,反应结束后进行后处理,后处理的过程为:用冰水淬灭反应液,然后过滤水洗,得到的滤饼在40℃干燥至恒重,得到中间体2;

步骤S13、将得到的中间体2、氢氧化钠、铜粉和去离子水混合,然后加热回流27h,然后在回流最后30min时加入磷酸氢二钠,反应结束后进行后处理,后处理的过程为:将得到的反应液减压抽滤,滤液用2mol/L的盐酸溶液调节滤液的pH值为1,然后用乙酸乙酯萃取,有机相用活性炭脱色后,依次用乙二胺四乙酸和饱和食盐水洗涤,然后用无水硫酸镁干燥,最后减压蒸发除去溶剂,得到中间体3;

步骤S14、将中间体1、中间体3和苯混合,然后加入盐酸溶液,加热回流3h,反应结束后自然冷却,析出固体,进行后处理,用苯重结晶,得到中间体4;

步骤S15、将中间体4、氢氧化钠和甲醇混合,在温度为0℃条件下边搅拌边滴加二硫化碳,滴加结束后在室温条件下,搅拌反应4h,反应结束后进行后处理,后处理的过程为:将得到的反应液旋蒸除去溶剂,然后用无水乙醚沉淀三次,然后过滤,得到抗氧化剂。

其中,步骤S11中盐酸溶液的质量分数为10%,乙二胺、2-乙酰基吡啶、无水乙醇、硼氢化钠和盐酸溶液的用量比为1g:2g:200mL:4g:20mL;步骤S12中4-羟基-5-甲氧基苯甲醛、液溴和冰醋酸的用量比为12g:15.6g:130mL,先后两次冰醋酸的用量体积比为2:1;步骤S13中中间体2、氢氧化钠、铜粉、去离子水和磷酸氢二钠的用量比为16g:19g:65mg:245mL:36mg;步骤S14中盐酸溶液的质量分数为36%,中间体1、中间体3、苯和盐酸溶液的用量比为1g:1g:20mL:1mL;步骤S15中中间体4、氢氧化钠、甲醇和二硫化碳的用量比为3g:0.4g:30mL:25mL。

实施例3

制备抗氧化剂:

步骤S11、将乙二胺、2-乙酰基吡啶和无水乙醇混合,在室温条件下搅拌混合30min,然后加入硼氢化钠,保持温度不变,继续搅拌2.5h,然后加入盐酸溶液,加热回流30min,反应结束后进行后处理,后处理的过程为:用2mol/L的氢氧化钠溶液调节反应液的pH值为10,然后减压浓缩,除去溶剂,然后用去离子水和三氯甲烷萃取,将得到的有机相用无水硫酸钠干燥,干燥结束后,旋蒸除去溶剂,得到中间体1;

步骤S12、将4-羟基-5-甲氧基苯甲醛和冰醋酸混合搅拌至溶解,然后在温度为20℃条件下,滴加液溴和冰醋酸,滴加结束后,保持温度不变,继续搅拌反应2h,反应结束后进行后处理,后处理的过程为:用冰水淬灭反应液,然后过滤水洗,得到的滤饼在40℃干燥至恒重,得到中间体2;

步骤S13、将得到的中间体2、氢氧化钠、铜粉和去离子水混合,然后加热回流27h,然后在回流最后30min时加入磷酸氢二钠,反应结束后进行后处理,后处理的过程为:将得到的反应液减压抽滤,滤液用2mol/L的盐酸溶液调节滤液的pH值为1,然后用乙酸乙酯萃取,有机相用活性炭脱色后,依次用乙二胺四乙酸和饱和食盐水洗涤,然后用无水硫酸镁干燥,最后减压蒸发除去溶剂,得到中间体3;

步骤S14、将中间体1、中间体3和苯混合,然后加入盐酸溶液,加热回流3.5h,反应结束后自然冷却,析出固体,进行后处理,用苯重结晶,得到中间体4;

步骤S15、将中间体4、氢氧化钠和甲醇混合,在温度为0℃条件下边搅拌边滴加二硫化碳,滴加结束后在室温条件下,搅拌反应4h,反应结束后进行后处理,后处理的过程为:将得到的反应液旋蒸除去溶剂,然后用无水乙醚沉淀三次,然后过滤,得到抗氧化剂。

其中,步骤S11中盐酸溶液的质量分数为10%,乙二胺、2-乙酰基吡啶、无水乙醇、硼氢化钠和盐酸溶液的用量比为1g:2g:200mL:4g:30mL;步骤S12中4-羟基-5-甲氧基苯甲醛、液溴和冰醋酸的用量比为12g:15.6g:140mL,先后两次冰醋酸的用量体积比为2:1;步骤S13中中间体2、氢氧化钠、铜粉、去离子水和磷酸氢二钠的用量比为16g:19g:65mg:250mL:36mg;步骤S14中盐酸溶液的质量分数为36%,中间体1、中间体3、苯和盐酸溶液的用量比为1g:1g:20mL:1mL;步骤S15中中间体4、氢氧化钠、甲醇和二硫化碳的用量比为3g:0.4g:30mL:25mL。

实施例4

制备低发尘润滑脂:

第一步、称取如下重量份原料:基础油87份、二苯基甲烷-4,4'-二异氰酸酯20份、有机胺8份、抗氧化剂0.5份、阻燃剂MCA 5份和添加剂0.5份;

第二步、将40%基础油和二苯基甲烷-4,4'-二异氰酸酯加热至70℃,加入有机胺,反应30min,升温至180℃保温60min,停止加热,自然冷却;

第三步、冷却至90℃以下,加入抗氧化剂、阻燃剂MCA和添加剂,回流搅拌30min后,经三辊研磨机研磨三遍,并加入剩余基础油混合均匀,得到低发尘润滑脂。

其中,基础油为季戊四醇酯;有机胺为十八胺。

其中,添加剂为氮化硼和噻二唑二聚体按照质量比1:1混合而成。

实施例5

制备低发尘润滑脂:

第一步、称取如下重量份原料:基础油90份、二苯基甲烷-4,4'-二异氰酸酯20份、有机胺8份、抗氧化剂3份、阻燃剂MCA 6份和添加剂2份;

第二步、将40%基础油和二苯基甲烷-4,4'-二异氰酸酯加热至75℃,加入有机胺,反应30min,升温至190℃保温80min,停止加热,自然冷却;

第三步、冷却至90℃以下,加入抗氧化剂、阻燃剂MCA和添加剂,回流搅拌30min后,经三辊研磨机研磨三遍,并加入剩余基础油混合均匀,得到低发尘润滑脂。

其中,基础油为季戊四醇酯和偏苯三酸酯任意重量比1:1混合而成;有机胺为苯胺。

其中,添加剂为氮化硼和噻二唑二聚体按照质量比1:2混合而成。

实施例6

制备低发尘润滑脂:

第一步、称取如下重量份原料:基础油95份、二苯基甲烷-4,4'-二异氰酸酯5份、有机胺5份、抗氧化剂5份、阻燃剂MCA 8份和添加剂5份;

第二步、将40%基础油和二苯基甲烷-4,4'-二异氰酸酯加热至80℃,加入有机胺,反应30min,升温至200℃保温90min,停止加热,自然冷却;

第三步、冷却至90℃以下,加入抗氧化剂、阻燃剂MCA和添加剂,回流搅拌30min后,经三辊研磨机研磨三遍,并加入剩余基础油混合均匀,得到低发尘润滑脂。

其中,基础油为偏苯三酸酯;有机胺为正辛胺。

其中,添加剂为氮化硼和噻二唑二聚体按照质量比1:3混合而成。

对比例1

不加实施例5中的抗氧化剂,其余原料及制备过程保持不变。

对比例2

长城3号锂基润滑脂。

对实施例4-6和对比例1的样品进行测试,测试结果如下表1所示:

表1

对实施例5和对比例2的样品进行发尘量测试,测试结果如图1所示:

图1中实施例5(下)的发尘量小于对比例2(上)的发尘量。

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

- 一种低发尘润滑脂及其制备方法

- 一种低发尘高滤尘洁净服