聚酯组合物、其制法及包含其的聚酯组合物膜层

文献发布时间:2023-06-19 12:21:13

技术领域

本发明关于一种聚酯组合物、聚酯组合物的制法及包含其的聚酯组合物膜层,尤指一种经单环氧化合物改性的脂肪族-芳香族共聚酯组合物(aliphatic-aromaticcopolyester composition modified with monoepoxy compound)、其制法及包含其的膜层。

背景技术

聚酯树脂由于具备良好的耐溶剂性、耐磨性、化学稳定性、气体阻隔性及电绝缘性等优点,已广泛应用于包装业、电子电器业、汽车业等作为容器、线材或薄膜使用。因应电子电器或汽车相关产品常需要在高温高湿的严苛环境下作业,现今市场上对于聚酯材料严苛环境中的稳定性要求亦随之提高。

聚酯树脂是由酸与醇通过高温缩聚反应制得,其分子链中通过大量的酯基相接。受到聚酯树脂的酯基结构所影响,聚酯树脂长时间滞留在高温高湿环境中容易被降解,劣化其在高温高湿环境下的稳定性,甚而限制聚酯相关产品的应用领域和价值。

此外,以往聚酯树脂成膜后常会形成大量的鱼眼(fish eye)缺陷,导致聚酯膜层的外观质量不佳,亦限制了聚酯相关产品的应用领域和价值。

发明内容

有鉴于现有技术存在的缺陷,本发明其中一目的在于改良以往的聚酯树脂,其能在高温高湿的严苛环境中具有良好的稳定性。

本发明另一目的在于改良以往的聚酯树脂,借此降低其制成膜层的鱼眼数,提升聚酯膜层的外观质量。

本发明又一目的在于改良以往的聚酯树脂,借此提升聚酯相关产品的应用领域和价值。

为达成前述诸多目的,本发明提供一种聚酯组合物,其包含一经单环氧化合物改性的脂肪族-芳香族共聚酯,所述聚酯组合物的酸值(acid value,AV)低于25毫当量氢氧化钾/千克(milliequivalent KOH/kg,简称meq KOH/kg)。

依据本发明,利用单环氧化合物对脂肪族-芳香族共聚酯改性,能确保本发明的聚酯组合物具有低酸值的特性,故本发明的聚酯组合物能在高温高湿环境中保持良好的稳定性,亦能显著降低其成膜后的聚酯组合物膜层的鱼眼数、优化其外观质量,有利于提高聚酯相关产品的应用领域和价值。

较佳的,所述聚酯组合物的酸值低于或等于21meq KOH/kg。更佳的,所述聚酯组合物的酸值可以为5meq KOH/kg至21meq KOH/kg。可选地,所述聚酯组合物的酸值可以为5meqKOH/kg、6meq KOH/kg、7meq KOH/kg、8meq KOH/kg、...、20meq KOH/kg或21meq KOH/kg,所述聚酯组合物的酸值可介于上述任意两数值所构成的范围,但并非仅限于此。

于其中一种实施方案中,所述聚酯组合物的重均分子量(Mw)可以为100000至150000。可选地,所述聚酯组合物的重均分子量可以为100000、105000、110000、115000、120000、125000、130000、135000、140000、145000或150000,所述聚酯组合物的重均分子量可介于上述任意两数值所构成的范围,但并非仅限于此。

于其中一种实施方案中,所述聚酯组合物的数均分子量(Mn)可以为20000至40000。可选地,所述聚酯组合物的数均分子量可以为20000、25000、30000、35000或40000,所述聚酯组合物的数均分子量可介于上述任意两数值所构成的范围,但并非仅限于此。

于其中一种实施方案中,聚酯组合物中经单环氧化合物改性的脂肪族-芳香族共聚酯的结构可如下式(I)所示:

其中,Ar为伸苯基(phenylene group),R

具体而言,如上式(I)所示,于前述实施方案中,所述经单环氧化合物改性的脂肪族-芳香族共聚酯不包含酰胺基(amide group)。据此,本发明的聚酯组合物亦可利用环境友善的生产工艺所制得。

于其中一种实施方案中,于上式(I)中,以R

于其中一种实施方案中,于上式(I)中,以R

较佳的,于上式(I)中,R

较佳的,于上式(I)中,R

较佳的,于上式(I)中,Ar可以为

较佳的,于上式(I)中,R

更佳的,于上式(I)中,R

于其中一种实施方案中,于上式(I)中,x/y可以为0.9至1.0。

于其中一种实施方案中,所述聚酯组合物的熔融指数(melt flow index,MI)可以为1克/10分钟(g/10min)至30g/10min。可选地,所述聚酯组合物的熔融指数可以为1g/10min、2g/10min、3g/10min、4g/10min、5g/10min、6g/10min、7g/10min、8g/10min、9g/10min、10g/10min、11g/10min、12g/10min、13g/10min、14g/10min、15g/10min、16g/10min、17g/10min、18g/10min、19g/10min、20g/10min、21g/10min、22g/10min、23g/10min、24g/10min、25g/10min、26g/10min、27g/10min、28g/10min、29g/10min或30g/10min,所述聚酯组合物的熔融指数可介于上述任意两数值所构成的范围,但并非仅限于此。于另一种实施方案中,所述聚酯组合物的熔融指数可以为2.5g/10min至4.1g/10min。于又一种实施方案中,所述聚酯组合物的熔融指数可以为10g/10min至20g/10min。

于其中一种实施方案中,所述聚酯组合物的特性黏度(intrinsic viscosity,IV)可以为0.5分升/克(dL/g)至2.0dL/g。可选地,所述聚酯组合物的特性黏度可以为0.5dL/g、0.6dL/g、0.7dL/g、0.8dL/g、0.9dL/g、1.0dL/g、1.1dL/g、1.2dL/g、1.3dL/g、1.4dL/g、1.5dL/g、1.6dL/g、1.7dL/g、1.8dL/g、1.9dL/g或2.0dL/g,所述聚酯组合物的特性黏度可介于上述任意两数值所构成的范围,但并非仅限于此。于另一种实施方案中,所述聚酯组合物的特性黏度可以为1.0dL/g至1.5dL/g。

本发明提供的聚酯组合物,置于高温高湿环境中1小时,其酸值差值小于3meqKOH/kg。可见,本发明的聚酯组合物能耐受高温高湿的严苛环境并且具有良好的稳定性。

本发明提供的聚酯组合物,置于高温高湿环境中3小时,其酸值差值小于10meqKOH/kg;较佳的,其酸值差值小于8meq KOH/kg。于此,所述高温高湿环境的温度约100℃至150℃、压力约2至3大气压、相对湿度约95%至100%,但并非仅限于此。具体而言,所述高温高湿环境的温度约121℃、压力约2大气压、相对湿度约100%。

另外,本发明又提供一种聚酯组合物的制法,其包含以下步骤:

步骤(a):令一碳数为4至14的脂肪族二羧酸、一碳数为8至12的芳香族二羧酸或其酯和一碳数为2至12的脂肪族二元醇进行酯化反应,得到一酯化产物,其中,所述碳数为4至14的脂肪族二羧酸相对于所述碳数为8至12的芳香族二羧酸或其酯的摩尔比为1:0.8至1:1.2,所述碳数为4至14的脂肪族二羧酸与所述碳数为8至12的芳香族二羧酸或其酯的总和相对于所述碳数为2至12的脂肪族二元醇的摩尔比为1:1.5至1:2.5;

步骤(b):于一催化剂的存在下,令所述酯化产物进行缩聚反应,得到一缩聚产物;

步骤(c):令所述缩聚产物与一单环氧化合物反应,得到所述聚酯组合物,其中以所述碳数为4至14的脂肪族二羧酸、所述碳数为8至12的芳香族二羧酸或其酯和所述碳数为2至12的脂肪族二元醇的总量为基准,所述单环氧化合物用量为6000百万分浓度(partsper million,ppm)至12000ppm。

于其中一种实施方案中,所述碳数为4至14的脂肪族二羧酸可以为丁二酸、戊二酸、己二酸、庚二酸、辛二酸、壬二酸、癸二酸、十一烷二酸、十二烷二酸、十三烷二酸或十四烷二酸。较佳的,所述碳数为4至14的脂肪族二羧酸可以为丁二酸、己二酸、辛二酸或癸二酸。

于其中一种实施方案中,所述碳数为8至12的芳香族二羧酸或其酯可以为对苯二甲酸(terephthalic acid)、间苯二甲酸(isophthalic acid)、对苯二甲酸二甲酯(dimethyl terephthalate)、间苯二甲酸二甲酯(dimethyl isophthalate)、对苯二甲酸二乙酯(diethyl terephthalate)或间苯二甲酸二乙酯(diethyl isophthalate)。较佳的,所述碳数为8至12的芳香族二羧酸或其酯可以为对苯二甲酸或间苯二甲酸。

于其中一种实施方案中,所述碳数为2至12的脂肪族二元醇可以为乙二醇、丙二醇、丁二醇、戊二醇、己二醇、庚二醇、辛二醇、壬二醇、癸二醇、十一烷二元醇或十二烷二元醇。较佳的,所述碳数为2至12的脂肪族二元醇可以为乙二醇、丙二醇或丁二醇。

较佳的,所述碳数为4至14的脂肪族二羧酸相对于所述碳数为8至12的芳香族二羧酸或其酯的摩尔比可以为1:0.8至1:1.0。

较佳的,所述碳数为4至14的脂肪族二羧酸与所述碳数为8至12的芳香族二羧酸或其酯的总和相对于所述碳数为2至12的脂肪族二元醇的摩尔比可以为1:1.8至1:2.2。

于其中一种实施方案,所述催化剂可以为钛系催化剂、锑系催化剂、锗系催化剂、锆系催化剂或其组合,但并非仅限于此。例如,所述钛系催化剂可为钛酸四丁酯(titanium(IV)butoxide,TBT)、钛酸四异丙酯(titanium(IV)isopropoxide,TPT)或其组合,但并非仅限于此。所述锑系催化剂可为乙二醇锑、三氧化二锑或其组合,但并非仅限于此。较佳的,所述催化剂可以为钛系催化剂。

于其中一种实施方案中,以所述碳数为4至14的脂肪族二羧酸、所述碳数为8至12的芳香族二羧酸或其酯和所述碳数为2至12的脂肪族二元醇的总量为基准,所述催化剂用量可以为750百万分浓度(parts per million,ppm)至1000ppm。

可选地,以所述碳数为4至14的脂肪族二羧酸、所述碳数为8至12的芳香族二羧酸或其酯和所述碳数为2至12的脂肪族二元醇的总量为基准,所述单环氧化合物用量可以为6000ppm、6500ppm、7000ppm、7500ppm、8000ppm、8500ppm、9000ppm、9500ppm、10000ppm、10500ppm、11000ppm、11500ppm或12000ppm,所述单环氧化合物用量可介于上述任意两数值所构成的范围,但并非仅限于此。于其中一种实施方案中,以所述碳数为4至14的脂肪族二羧酸、所述碳数为8至12的芳香族二羧酸或其酯和所述碳数为2至12的脂肪族二元醇的总量为基准,所述单环氧化合物用量可以为8000ppm至12000ppm。

较佳的,所述单环氧化合物可以为缩水甘油12-14烷基醚(aliphatic glycidylether(C12-C14))(CAS No.68609-97-2)、新癸酸环氧乙烷基甲基酯(neodecanic acidglycidyl ester)(CAS No.26761-45-5)、正丁基缩水甘油醚(n-butyl glycidyl ether,BGE)(CAS No.2426-08-6)或2-乙基己基环氧丙基醚(2-ethylhexyl glycidyl ether)(CASNo.2461-15-6)。

于其中一种实施方案中,所述缩聚产物的熔融指数可以为1g/10min至30g/10min。可选地,所述缩聚产物的熔融指数可以为1g/10min、2g/10min、3g/10min、4g/10min、5g/10min、6g/10min、...、29g/10min或30g/10min,所述聚酯组合物的熔融指数可介于上述任意两数值所构成的范围,但并非仅限于此。于另一种实施方案中,所述缩聚产物的熔融指数可以为1g/10min至20g/10min。

于其中一种实施方案中,上述步骤(a)的酯化反应的温度可以为180℃至260℃,酯化反应的压力可以为40千帕(kPa)至120kPa。较佳的,上述步骤(a)的酯化反应的温度可以为200℃至240℃,酯化反应的压力可以为50kPa至110kPa。

于其中一种实施方案中,上述步骤(b)的缩聚反应的温度可以为180℃至280℃,缩聚反应的压力可以低于0.1千帕。较佳的,上述步骤(b)的缩聚反应的温度可以为200℃至260℃。

于其中一种实施方案中,上述步骤(c)的反应温度可以为160℃至240℃,反应压力可以低于0.1千帕。较佳的,上述步骤(c)的反应温度可以为180℃至220℃。

于本发明的聚酯组合物的制法,整体工艺中无须加入异氰酸酯及其衍生物参与反应,其制法能符合环境友善的需求。

再者,本发明又提供一种聚酯组合物膜层,其包含本发明的聚酯组合物所制得,且所述聚酯组合物膜层中外径大于200微米的鱼眼数低于100个/平方米。亦即,在面积为1平方米的聚酯组合物膜层中,外径大于200微米的鱼眼数低于100个。

可选地,所述聚酯组合物膜层中,外径大于200微米的鱼眼数可以为10个/平方米、20个/平方米、30个/平方米、40个/平方米、50个/平方米、60个/平方米、70个/平方米、80个/平方米或90个/平方米,所述聚酯组合物膜层中,外径大于200微米的鱼眼数可介于上述任意两数值所构成的范围,但并非仅限于此。

依据本发明,利用前述聚酯组合物所制得的聚酯组合物膜层不仅能在高温高湿环境中保持良好的稳定性,亦能具有较低的鱼眼数,有利于提升聚酯组合物膜层及其相关产品的应用领域和价值。

于其中一种实施方案中,所述聚酯组合物膜层中外径大于500微米的鱼眼数低于50个/平方米。较佳的,所述聚酯组合物膜层中外径大于500微米的鱼眼数低于25个/平方米。

于其中一种实施方案中,所述聚酯组合物膜层的雾度小于或等于35%。可选地,所述聚酯组合物膜层的雾度可以为20%、21%、22%、23%、24%、25%、26%、27%、28%、29%、30%、31%、32%、33%、34%或35%,所述聚酯组合物膜层的雾度可介于上述任意两数值所构成的范围,但并非仅限于此。于另一种实施方案中,所述聚酯组合物膜层的雾度可以为28%至35%。

于其中一种实施方案中,所述聚酯组合物膜层的膜厚可以为10微米至100微米。较佳的,所述聚酯组合物膜层的膜厚可以为30微米至70微米。

附图说明

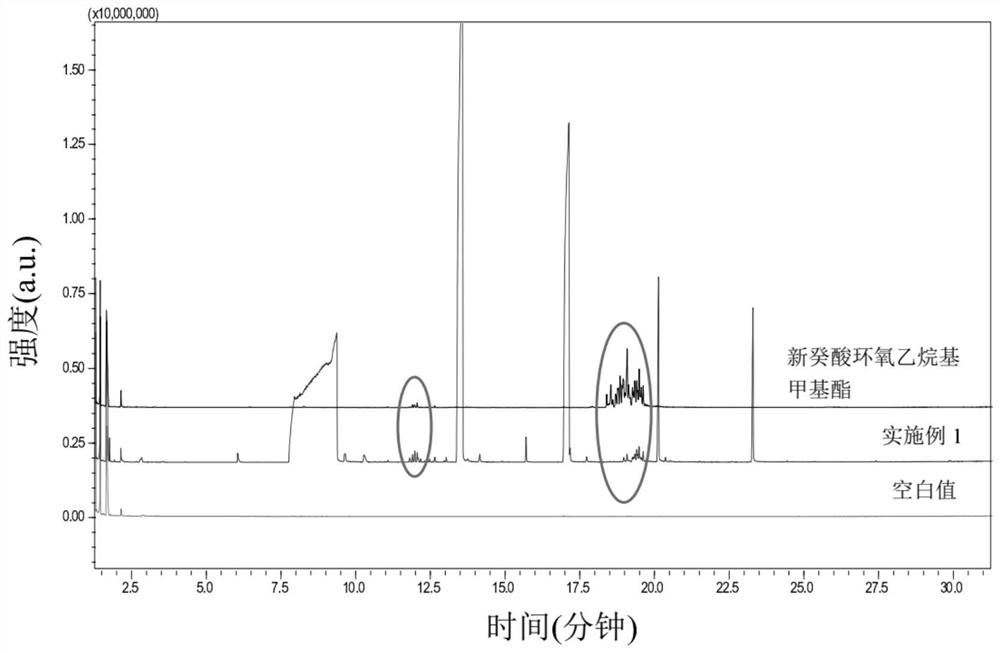

图1为实施例1的聚酯组合物经醇解后的气相层析质谱(gas chromatography-mass,GC-MS)图。

图2为实施例2的聚酯组合物经醇解后的GC-MS图。

图3为实施例3的聚酯组合物经醇解后的GC-MS图。

图4为图3的局部放大图。

具体实施方式

以下,列举数种实施例说明聚酯组合物的实施方式,同时提供数种比较例作为对照,本领域技术人员可藉由下方实施例和比较例的内容轻易理解本发明能达到的优点及效果。应当理解的是,本说明书所列举的实施例仅仅用于示范性说明本发明的实施方式,并非用于局限本发明的范围,本领域技术人员可以根据通常知识在不悖离本发明的精神下进行各种修饰、变更,以实施或应用本发明的内容。

《聚酯组合物》

实施例1至3

实施例1至3的聚酯组合物大致上采用类似的工艺所生产,其制造流程统一说明如后。

首先,称取375克的对苯二甲酸、370克的己二酸、860克的1,4-丁二醇,将其加入3公升的反应釜中,将反应釜加热片的温度设定为200℃至240℃、压力设定为50kPa至110kPa,开始进行酯化反应,反应持续2至3小时,得到一酯化产物。

接着,将750ppm至1000ppm钛系催化剂加入所述酯化产物,以反应温度为200℃至260℃、压力小于0.1kPa的条件下,持续进行缩聚反应4.5小时至6小时,得到一缩聚产物。

最后,在180℃至220℃下,将适量的单环氧化合物加入所述缩聚产物,控制压力小于0.1kPa,滞留0.5小时至1小时后,进行造粒,得到聚酯组合物。

实施例1至3的聚酯组合物的工艺差异主要在于单环氧化合物的种类及用量。各实施例所采用的单环氧化合物的名称、CAS No.和用量如下表1所示。其中,单环氧化合物的用量和钛系催化剂的用量是各自以前述对苯二甲酸、己二酸及1,4-丁二醇的总量为基准所算得。

表1:实施例1至3(E1至E3)的聚酯组合物的工艺所用的单环氧化合物的名称、CASNo.和用量

比较例1

有别于前述实施例1至3的制造流程,比较例1的聚酯组合物未添加单环氧化合物参与反应,其详细制造流程说明如后。

首先,称取375克的对苯二甲酸、370克的己二酸、860克的1,4-丁二醇,将其加入3公升的反应釜中,将反应釜加热片的温度设定为200℃至240℃、压力设定为50kPa至110kPa,开始进行酯化反应,反应持续2至3小时,得到一酯化产物。

接着,将750ppm至1000ppm钛系催化剂加入所述酯化产物,以反应温度为200℃至260℃、压力小于0.1kPa的条件下,持续进行缩聚反应4.5小时至6小时,进行造粒,即得到比较例1的聚酯组合物。

由上述制造流程可见,比较例1的缩聚反应后不添加单环氧化合物参与反应,即,比较例1的聚酯组合物实质上为对应于前述实施例的缩聚产物。

比较例2

有别于前述实施例1至3的制造流程,比较例2在缩聚反应后添加多环氧化合物参与反应,其详细制造流程说明如后。

首先,称取375克的对苯二甲酸、370克的己二酸、860克的1,4-丁二醇,将其加入3公升的反应釜中,将反应釜加热片的温度设定为200℃至240℃、压力设定为50kPa至110kPa,开始进行酯化反应,反应持续2至3小时,得到一酯化产物。

接着,将750ppm至1000ppm钛系催化剂加入所述酯化产物,以反应温度为200℃至260℃、压力小于0.1kPa的条件下,持续进行缩聚反应4.5小时至6小时,得到一缩聚产物。

最后,在180℃至220℃下,将8000ppm巴斯夫扩链剂Joncryl ADR 4468(CASNo.2254076-90-7)加入所述缩聚产物,控制压力小于0.1kPa,滞留0.5小时至1小时后,进行造粒,得到比较例2的聚酯组合物。

有别于前述实施例1至3所采用的单环氧化合物,比较例2的巴斯夫扩链剂JoncrylADR 4468为多环氧化合物试剂。具体来说,所述巴斯夫扩链剂Joncryl ADR 4468具有如下所示的结构:

比较例3

有别于前述实施例1至3的制造流程,比较例3在缩聚反应后添加异氰酸酯类化合物参与反应,而未采用单环氧化合物。比较例3的聚酯组合物的详细制造流程说明如后。

首先,称取375克的对苯二甲酸、370克的己二酸、860克的1,4-丁二醇,将其加入3公升的反应釜中,将反应釜加热片的温度设定为200℃至240℃、压力设定为50kPa至110kPa,开始进行酯化反应,反应持续2至3小时,得到一酯化产物。

接着,将750ppm至1000ppm钛系催化剂加入所述酯化产物,以反应温度为200℃至260℃、压力小于0.1kPa的条件下,持续进行缩聚反应4.5小时至6小时,得到一缩聚产物。

最后,在180℃至220℃下,将8000ppm六亚甲基二异氰酸酯(hexamethylenediisocyanate,HDI)(CAS No.822-06-0)加入所述缩聚产物,控制压力小于0.1kPa,滞留0.5小时至1小时后,进行造粒,得到比较例3的聚酯组合物。

比较例4

比较例4中单环氧化合物的用量有别于前述实施例1至3,其详细制造流程亦说明如后。

首先,称取375克的对苯二甲酸、370克的己二酸、860克的1,4-丁二醇,将其加入3公升的反应釜中,将反应釜加热片的温度设定为200℃至240℃、压力设定为50kPa至110kPa,开始进行酯化反应,反应持续2至3小时,得到一酯化产物。

接着,将750ppm至1000ppm钛系催化剂加入所述酯化产物,以反应温度为200℃至260℃、压力小于0.1kPa的条件下,持续进行缩聚反应4.5小时至6小时,得到一缩聚产物。

最后,在180℃至220℃下,将4000ppm新癸酸环氧乙烷基甲基酯加入所述缩聚产物,控制压力小于0.1kPa,滞留0.5小时至1小时后,进行造粒,得到比较例4的聚酯组合物。

试验例1:GC-MS

本试验例以前述实施例1至3的聚酯组合物为待测样品,采用GC-MS(厂商:Shimadzu,型号:QP-2020)进行测定分析。

本试验例精称1.0克的待测样品加入30毫升的甲醇(含有30ppm的醋酸锌),于225℃下反应2小时后,冷却至室温,搅拌后过滤,取液体放入管柱(厂商:Phenomenex,型号:ZB-5)进行定性分析,得到待测样品的GC-MS光谱图。

另外,将各待测样品所对应的单环氧化合物进行分析。精称单环氧化合物0.02克,并加入30毫升的甲醇(含有30ppm的醋酸锌),于225℃下反应2小时后,冷却至室温,搅拌后过滤,取液体放入管柱(厂商:Phenomenex,型号:ZB-5)进行分析,并与前述待测样品的GC-MS光谱图进行叠图分析。

如图1至图4所示,实施例1至3的聚酯组合物经醇解后的GC-MS图皆可以在其单环氧化合物的特征峰位置发现对应讯号,显示单环氧化合物确实有参与反应键结于缩聚产物上,可依此验证实施例1至3的聚酯组合物确实包含经单环氧化合物改性的聚对苯二甲酸-己二酸丁二醇酯(poly(butylene adipate-co-terephthalate)modified with monoepoxycompound,PBAT modified with monoepoxy compound)。

试验例2:重均分子量(Mw)与数均分子量(Mn)

本试验例以前述实施例1至3及比较例1至3的聚酯组合物为待测样品,以胶体渗透层析法(GPC)进行分析,获得各待测样品的Mw及Mn,其结果如下表2所示。

表2:实施例1至3(E1至E3)及比较例1至3(C1至C3)的聚酯组合物的Mw、Mn

如上表2可见,实施例1至3的聚酯组合物的重均分子量为100000至150000;实施例1至3的聚酯组合物的数均分子量为25000至40000。

试验例3:熔融指数(MI)

本试验例以前述实施例1至3及比较例1至4的聚酯组合物为待测样品,根据ISO1133-1:2011(E)标准方法,采用熔融指数分析仪(型号:LMI5000)进行测定分析。

于测试前,将待测样品置于热风循环式烘箱内4小时,温度设定为80±2℃,以确保无水分附着于待测样品上。之后,取4克至8克的待测样品于190℃的加热管中,等预热完后加上砝码,计时10分钟取样称重,每个待测样品测试2次,计算其平均值,其结果如下表3所示。

试验例4:特性黏度(IV)

本试验例以前述实施例1至3及比较例1至4的聚酯组合物为待测样品,根据ASTMD2857标准方法,采用玻璃毛细黏度计进行测定分析。

于测试前,将待测样品以邻氯苯酚(2-chlorophenol)溶解,配制成浓度约1.4克/分升(g/dL)至1.5g/dL的试液,再于35℃下测定其特性黏度,其结果如下表3所示。

试验例5:酸值(AV)

本试验例以前述实施例1至3及比较例1至4的聚酯组合物为待测样品,采用725DOSIMAT滴定仪(厂商:Metrohm)进行测定分析。

本试验例取约0.4克至0.6克的待测样品置于预先干燥的100毫升样品瓶中,加入30毫升至50毫升邻-甲酚(o-cresol)。将该样品瓶置于加热搅拌器上,加热至110±5℃,持续搅拌约30分钟至完全溶解,将该待测溶液冷却至室温准备滴定。

将3毫升0.01N氯化钾(potassium chloride,KCl)水溶液加入前述待测溶液中,搅拌约1分钟,确认滴定液浓度、空白值及滴定参数并设定于仪器中,将电极浸入待测溶液中,按下开始滴定,以0.03N氢氧化钾水溶液进行电位滴定,其结果如下表3及表4所示。

由表3可见,实施例1至3的聚酯组合物的熔融指数为1g/10min至30g/10min;实施例1至3的聚酯组合物的特性黏度为1.0dL/g至1.5dL/g;实施例1至3的聚酯组合物的酸值低于25meq KOH/kg。

由酸值的比较结果可见,实施例1至3的聚酯组合物的酸值显著低于比较例1、4的聚酯组合物的酸值,说明比较例1、4的聚酯组合物不利于耐受高温高湿的严苛环境。为进一步评估本发明的聚酯组合物耐受高温高湿的能力,下述试验例6中挑选比较例1至3的聚酯组合物与实施例1至3的聚酯组合物为例进行比较,借此比较不同聚酯组合物于高温高湿环境中的稳定性。

表3:实施例1至3(E1至E3)及比较例1至4(C1至C4)的聚酯组合物的熔融指数、特性黏度、酸值

试验例6:稳定性

本试验例以前述实施例1至3及比较例1至3的聚酯组合物为待测样品,采用725DOSIMAT滴定仪(厂商:Metrohm)进行测定分析,同前述试验例5的酸值测试。

本试验例取约10克的待测样品放入装满纯水且密闭良好的150毫升玻璃容器中,密封后于121℃、2大气压、100%相对湿度的高温高湿的饱和水蒸气环境中,每一小时取出1.5克水解后的待测样品,进行如前述试验例5的酸值测试,共测试3次,计算其平均值,其结果如下表4所示。酸值差值越小代表其耐水解效果越佳、稳定效果越优良。

如表4所示,实施例1至3的聚酯组合物的起始酸值皆小于25meq KOH/kg。实施例1至3的聚酯组合物于高温高湿环境下进行水解测试1小时前、后的酸值差值皆小于3meqKOH/kg;实施例1至3的聚酯组合物于高温高湿环境下进行水解测试2小时前、后的酸值差值皆小于6meq KOH/kg;实施例1至3的聚酯组合物于高温高湿环境下进行水解测试3小时前、后的酸值差值皆小于10meq KOH/kg。

表4:实施例1至3(E1至E3)及比较例1至3(C1至C3)的聚酯组合物的起始酸值、水解1小时后的酸值、水解2小时后的酸值、水解3小时后的酸值及水解3小时前、后的酸值差值

《聚酯组合物膜层》

实施例1A至3A及比较例1A至3A

实施例1A至3A及比较例1A至3A的聚酯组合物膜层以实施例1至3及比较例1至3的聚酯组合物为原料,使用流延膜机台(厂商:Xplore,型号:MC15)加工。

于流延加工过程中,控制进料速度为5rpm至20rpm,螺杆转速为8rpm,螺旋扭力值为4牛顿·米(N·m)至20N·m,设定进料段至模口出料段的三段加工温度分别为150℃、160℃、160℃,模头温度设定为170℃,调整收卷扭力,制得膜宽为5公分、膜厚为50微米的聚酯组合物膜层。

试验例7:鱼眼

本试验例以前述实施例1A至3A及比较例1A至3A的聚酯组合物膜层为待测样品,采用光学缺陷扫描机台(厂商:ISRA,型号:277408_PJ-SMASH)进行测定,测量待测样品每1平方米中外径大于200微米的鱼眼数量,其结果如下表5所示。

试验例8:雾度

本试验例以前述实施例1A至3A及比较例1A至3A的聚酯组合物膜层为待测样品,根据ASTM 1003-92标准方法,采用分光亮度计(厂商:PerkinElmer,型号:UV Lambda 950)进行测定,其中,量测范围为350纳米至700纳米,测得数值越低表示透明性越好,其结果如下表5所示。

表5:实施例1A至3A(E1A至E3A)及比较例1A至3A(C1A至C3A)的聚酯组合物膜层的小尺寸鱼眼数(外径为200微米至500微米)、大尺寸鱼眼数(外径大于500微米)、总鱼眼数、雾度(鱼眼数皆以个/平方米为单位)

如上表5所示,实施例1A至3A的聚酯组合物膜层中外径大于500微米的鱼眼数低于25个/平方米;实施例1A至3A的聚酯组合物膜层中外径为200微米至500微米的鱼眼数低于50个/平方米;实施例1A至3A的聚酯组合物膜层的总鱼眼数皆低于75个/平方米。

如上表5所示,实施例1A至3A的聚酯组合物膜层的雾度皆小于或等于35%;更具体来说,实施例1A至3A的聚酯组合物膜层的雾度皆小于或等于32%。

综合效果讨论

为方便比较本发明的实施例1至3及比较例1至3的聚酯组合物、实施例1A至3A及比较例1A至3A的聚酯组合物膜层所具有的功效,将前述试验例5至8的结果一并整理如下表6所示。

表6:实施例1至3(E1至E3)及比较例1至3(C1至C3)的聚酯组合物的酸值(AV)、高温水解3小时的酸值差值(ΔAV)及实施例1A至3A(E1A至E3A)及比较例1A至3A(C1A至C3A)的聚酯组合物膜层的总鱼眼数、雾度(酸值及酸值差值单位为meq KOH/kg、总鱼眼数单位为个/平方米)

综合上述试验例5、6、7、8的结果可见,实施例1至实施例3的聚酯组合物在高温高湿环境下历经3小时的ΔAV皆小于8meq KOH/kg,且由其所制成的聚酯组合物膜层(实施例1A至3A)的总鱼眼数皆不超过75个/平方米。

相较之下,比较例1的聚酯组合物在高温高湿环境下历经3小时的ΔAV已高达15meq KOH/kg以上,显示其在高温高湿环境中的稳定性较差。由此可见,未经单环氧化合物改性的聚酯组合物的稳定性不佳,不利于耐受高温高湿的严苛环境。

比较例2的聚酯组合物在高温高湿环境下历经3小时的ΔAV虽未高达10meq KOH/kg,但由比较例2所制得的聚酯组合物膜层的总鱼眼数已高出实施例1A至3A的20倍以上,且比较例2A的聚酯组合物膜层的雾度高达44%以上,可见比较例2A的聚酯组合物膜层的外观质量显著劣于实施例1A至3A的聚酯组合物膜层。由此可见,经多环氧化合物改性的聚酯组合物所制得的膜层具有鱼眼数多、雾度高、外观质量不佳等缺陷。

再观比较例3及比较例3A的测试结果,比较例3的聚酯组合物在高温高湿环境下历经3小时的ΔAV不仅超出10meq KOH/kg,且比较例3所制得的聚酯组合物膜层的总鱼眼数也超过300个/平方米,显示比较例3的聚酯组合物不但缺乏抵抗高温高湿的稳定性,且其成膜后的外观质量也明显较实施例1A至3A更差。由此可见,经异氰酸酯改性的聚酯组合物的稳定性不佳,且所述聚酯组合物所制得的膜层具有鱼眼数多、外观不佳的缺陷。

综上所述,本发明的聚酯组合物包含经单环氧化合物改性的脂肪族-芳香族共聚酯,且所述聚酯组合物的酸值低于25meq KOH/kg,确实能使聚酯组合物在高温高湿环境中具有良好的稳定性,其成膜后的聚酯组合物膜层也具有低鱼眼数、外观质量佳的优点。因此,本发明的聚酯组合物能有利于提高聚酯相关产品的应用领域和价值。

- 聚酯组合物、其制法及包含其的聚酯组合物膜层

- 制备包含具有呋喃单元的聚酯聚合物的聚酯聚合物组合物的方法及可由此获得的聚酯聚合物组合物及其用途