一种基于蒸发自组装制备膜片的方法

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及一种基于蒸发自组装制备膜片的方法,其新颖之处在于利用分子间的氢键作用热蒸发制备磁性膜片。该膜片具有隔磁、导磁功能。所制备的材料可应用于无线充电、电磁兼容等领域。

背景技术

传统的膜片的制备方法主要分为湿法和干法两类。典型的湿法制备为流延成型法,即将吸波粉体、溶剂、助剂(流平剂、消泡剂)等通过一定比例混合,制备成一定粘度的浆料。然后通过刮刀涂布,溶剂蒸发,制备成一定厚度和强韧性的薄膜材料。干法制备指通过辊压或热压方法将吸波粉体和树脂等高分子材料均匀混合并加工成薄膜的方法。在传统膜片的制备方法中,片状磁粉排列难以达到平整,使该结构的片状磁粉沿Z轴的退磁因子较低。同时膜片也存在粘接剂分布不均匀的现象。这导致了局部区域磁粉直接相连,增加颗粒间的导电性,因此加剧了颗粒间的涡流损耗。故对材料的高频磁导率也是不利的,限制了材料的高频应用。

发明内容

本发明旨在提供一种基于蒸发自组装制备膜片的方法,该方法以片状软磁粉体为原料,通过蒸发自组装和热压相结合,制备工艺简便,且可获得高磁导率性能的片状磁粉膜片。

本发明采用的技术方案如下:

一种基于蒸发自组装制备膜片的方法,具体包括如下:

向片状磁性粉体中逐滴加入聚丙烯酸(PAA),搅拌均匀后转移至水浴反应容器内,以乙二醇为溶剂,并加入无水乙酸钠,在一定转速和温度下进行反应10~30min,之后,向其中加入无水CaCl

取烘干后的粉体置于研钵中,加入海藻酸钠(SA),进行反复研磨后,加入纯水,搅拌混合均匀,加入粘接剂形成浆料,置于聚四氟乙烯表面皿中进行蒸发自组装得到薄膜,将所得的薄膜进行热压处理,得到膜片。

上述方案中,进一步的,所述的片状磁性粉体为片状的:铁硅铝粉、铁镍粉、铁硅粉、铁镍钼粉或非晶粉。更优选的,所述磁性粉体也可以是上述任一软磁粉经偶联处理后再与SiO

进一步的,所述的PAA的质量通常为磁性粉体质量的5%~25%。

进一步的,所述无水乙酸钠的质量为磁性粉体质量的10%~50%。

进一步的,所述的水浴反应中仪器的转速为50~400r/min,温度为20~90℃。

进一步的,所述无水氯化钙的质量通常为磁性粉体质量的9%~30%。

进一步的,所述的粘接剂为聚乙烯醇(PVA)、水性聚氨酯(TPU)、羧甲基纤维素(CMC)、羟乙基纤维素(HEC)中的一种或几种,加入粘接剂可以增加分子间的偶联作用,提高膜片的柔韧性。

进一步的,所述的粘接剂的质量通常为烘干后粉体质量的5%~20%。

进一步的,所述的海藻酸钠的质量为烘干后粉体质量的4%~15%。

进一步的,所述的热压处理,温度为85℃~150℃,热压压力为6MPa~15MPa。更进一步的,热压处理可以采用如下参数:预热1min~10min,预压1min~12min,全压3min~20min,冷却2min~6min。

与现有技术相比,本发明有益效果主要体现在:

传统制备膜片大都采用流延成型工艺,虽然简单易于工厂化,但同时也有制备的膜片磁导率不高和粘接剂分布不均匀的缺点。本发明提供的蒸发自组装方法是一种新型的制备膜片的工艺,该方法结合了干法和湿法制备的特点,基于蒸发自组装的原理通过粘接剂分子间氢键蒸发自组装成一定厚度的膜片,基体粘接剂主要起到粘接和“定位”的骨架作用。之后结合热压工艺,制备出具有面内取向和高磁导率特性的片状软磁粉体隔磁片。该方法可高效获得具有面内层状取向的膜片,层状取向有利于超越snoek极限,使材料在高频下拥有较高的磁导率。该方法制备的膜片中片状磁粉层状排列相对于传统方法更为平整,且片状粉体呈层状结构排列,沿Z轴的退磁因子可达到最大,可有效的克服snoek极限。因此这使得材料在高频下具有较高的磁导率,可加宽材料的实际应用频率范围。同时本发明方法中所用溶剂为水性溶剂,具有无毒、不易燃的优点。

附图说明

图1为实施例1中制得膜片的SEM图。

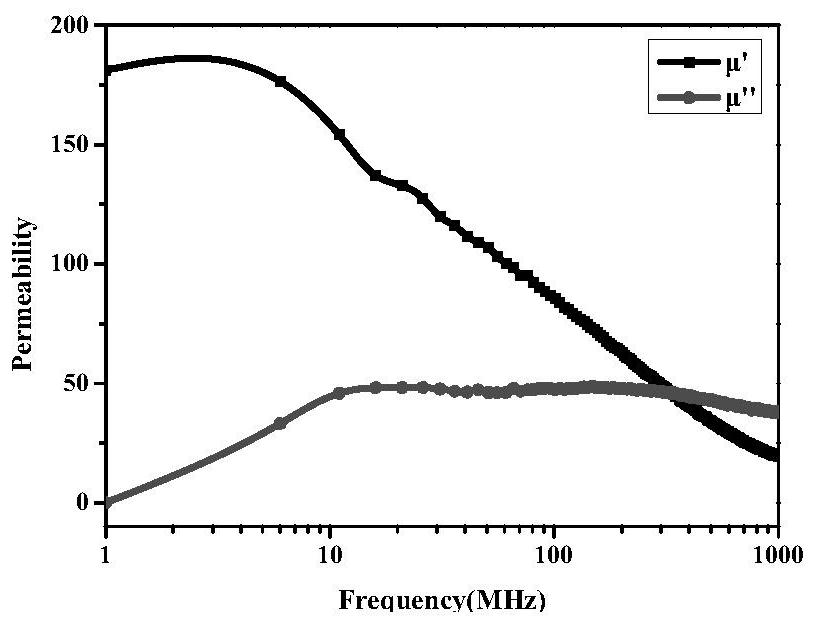

图2为实施例1中制得膜片的磁导率。

图3为实施例8中制得膜片的SEM图。

图4为实施例8中制得膜片的磁导率。

具体实施方式

下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此:

实施例1

首先称取片状FeSiAl 10g于烧杯中,依次加入PAA溶液1g,加入无水乙酸钠4g,加入适量乙二醇做溶剂,用玻璃棒搅拌均匀。其次将上述混合物转移至三口烧瓶,组装反应仪器,水浴锅温度调至80℃,转速350r/min。20min之后,加入无水氯化钙1g。反应20min之后,用水和无水乙醇对反应产物反复清洗,直至溶液澄清透明。最后将产物置于烘干箱烘干。得到FeSiAl@Ca

首先称取FeSiAl@Ca

将烘干后的膜片进行热压处理。热压参数设置为,预热时间5min,预压时间2min,全压时间3min,冷却时间5min。压力13MPa。加热温度140℃。

实施例2

首先称取片状非晶粉10g于烧杯中,依次加入PAA溶液2.5g、无水乙酸钠5g、并加入适量乙二醇做溶剂,用玻璃棒搅拌均匀。其次将上述混合物转移至三口烧瓶,组装反应仪器。水浴锅温度调至90℃,转速400r/min,反应时长30min。加入无水氯化钙3g,反应时长30min。用水和无水乙醇反复清洗反应产物2至3次,直至溶液澄清透明。最后将产物置于烘干箱烘干。得到非晶粉@Ca

首先称取非晶粉@Ca

将烘干后的膜片进行热压处理。热压参数设置为,预热时间10min,预压时间12min,全压时间20min,冷却时间6min。压力15MPa。加热温度150℃。

实施例3

首先称取片状FeNi 10g于烧杯中,依次加入PAA溶液0.5g,加入无水乙酸钠1g,加入适量乙二醇做溶剂,用玻璃棒搅拌均匀。其次将上述混合物转移至三口烧瓶,组装反应仪器,水浴锅温度调至20℃,转速50r/min。10min之后,加入无水氯化钙0.9g。反应5min之后,用水和无水乙醇对反应产物反复清洗,直至溶液澄清透明。最后将产物置于烘干箱烘干。得到FeNi@Ca

首先称取FeNi@Ca

将烘干后的膜片进行热压处理。热压参数设置为,预热时间1min,预压时间1min,全压时间3min,冷却时间2min。压力6MPa。加热温度85℃。

实施例4

首先称取片状FeSi 10g于烧杯中,依次加入PAA溶液1.3g,加入无水乙酸钠3g,加入适量乙二醇做溶剂,用玻璃棒搅拌均匀。其次将上述混合物转移至三口烧瓶,组装反应仪器,水浴锅温度调至80℃,转速250r/min。25min之后,加入无水氯化钙1.5g。反应25min之后,用水和无水乙醇对反应产物反复清洗,直至溶液澄清透明。最后将产物置于烘干箱烘干。得到FeSi@Ca

首先称取FeSi@Ca

将烘干后的膜片进行热压处理。热压参数设置为,预热时间6min,预压时间2min,全压时间8min,冷却时间4min。压力9MPa。加热温度140℃。

实施例5

首先称取片状FeNiMo 10g于烧杯中,依次加入PAA溶液1g,加入无水乙酸钠2.5g,加入适量乙二醇做溶剂,用玻璃棒搅拌均匀。其次将上述混合物转移至三口烧瓶,组装反应仪器,水浴锅温度调至40℃,转速150r/min。15min之后,加入无水氯化钙2.5g。反应20min之后,用水和无水乙醇对反应产物反复清洗,直至溶液澄清透明。最后将产物置于烘干箱烘干。得到FeNiMo@Ca

首先称取FeNiMo@Ca

将烘干后的膜片进行热压处理。热压参数设置为,预热时间4min,预压时间8min,全压时间5min,冷却时间3min。压力9MPa。加热温度105℃。

实施例6

首先称取片状FeSiAl 10g于烧杯中,依次加入PAA溶液2g,加入无水乙酸钠3.5g,加入适量乙二醇做溶剂,用玻璃棒搅拌均匀。其次将上述混合物转移至三口烧瓶,组装反应仪器,水浴锅温度调至60℃,转速300r/min。20min之后,加入无水氯化钙2.7g。反应20min之后,用水和无水乙醇对反应产物反复清洗,直至溶液澄清透明。最后将产物置于烘干箱烘干。得到FeSiAl@Ca

首先称取FeSiAl@Ca

将烘干后的膜片进行热压处理。热压参数设置为,预热时间3min,预压时间2min,全压时间3min,冷却时间5min。压力13.8MPa。加热温度140℃。

实施例7

首先称取片状FeSi 10g于烧杯中,依次加入PAA溶液0.9g,加入无水乙酸钠1.2g,加入适量乙二醇做溶剂,用玻璃棒搅拌均匀。其次将上述混合物转移至三口烧瓶,组装反应仪器,水浴锅温度调至70℃,转速150r/min。15min之后,加入无水氯化钙1.3g。反应18min之后,用水和无水乙醇对反应产物反复清洗,直至溶液澄清透明。最后将产物置于烘干箱烘干。得到FeSi@Ca

首先称取FeSi@Ca

将烘干后的膜片进行热压处理。热压参数设置为,预热时间9min,预压时间2min,全压时间15min,冷却时间4min。压力8.5MPa。加热温度110℃。

实施例8

首先称取FeSiAl粉体1g于研钵中,并称取0.06g SA。将SA加入至研钵中进行研磨至表面无淡黄色的海藻酸钠粉末。其次,将研磨好的混合物加入至烧杯中,加适量水,搅拌均匀。最后在上述混合物中加入质量分数为35%的0.17gPVA溶液,每次加完之后,用玻璃棒搅拌均匀。将混合好的浆料,并加适量水,混合均匀。倒入表面皿中,于鼓风干燥箱中烘干,温度50℃,时长4h。

将烘干后的膜片进行热压处理。热压参数设置为,预热时间5min,预压时间2min,全压时间3min,冷却时间5min。压力13MPa。加热温度140℃。

如图1-4所示,可以看出,图1为粉体首先与氯化钙混合,之后加粘接剂(粘接剂成分为SA和PVA)的实施例1的磁导率为181,而实施例8直接加粘接剂(粘接剂成分为SA和PVA)的磁导率为69,虽上述两个实施例均采取热蒸发制备膜片,但若将磁粉首先与CaCl

- 一种基于蒸发自组装制备膜片的方法

- 基于蒸发诱导张力梯度驱动自组装涂层快速制备的方法