接合设备及接合方法

文献发布时间:2023-06-19 12:21:13

本申请案是基于且主张来自2020年2月27日申请的第2020-31865号现有日本专利申请案的优先权权益,所述日本专利申请案的全部内容以引用的方式并入本文中。

技术领域

本发明的实施例涉及一种接合设备及一种接合方法。

背景技术

已知一种通过分子间力使半导体衬底彼此接合的设备。此接合设备固持上衬底且通过撞针下压上衬底的中心以使其与下衬底的中心接触。此后,上衬底从其中心到其外圆周部分接合到下衬底,使得接合面积扩大。因此,上衬底与下衬底最终彼此完全接合。

然而,当上衬底的外边缘部分经接合到下衬底时,上衬底的外边缘部分与下衬底的外边缘部分之间的气体使高压状态突然转变到低压状态且产生绝热膨胀。当气体中所含的湿气由于气体的绝热膨胀而冷凝时,会在上衬底的外边缘部分与下衬底的外边缘部分之间产生空隙。这些空隙导致不良接合,从而导致可靠性降低。

发明内容

根据本实施例的接合设备包含第一固持器及第二固持器。所述第一固持器固持第一衬底。所述第二固持器包含吸取第二衬底且围绕所述第二衬底的中心基本上均匀地布置于同心圆上的多个吸取部分。所述第二固持器将所述第二衬底接合到所述第一衬底,同时使所述第二衬底与所述第一衬底相对。第一气体供应部分具有多个第一气体供应端口以朝向所述第一衬底与所述第二衬底之间的接合位置供应气体。所述第一气体供应端口经提供以对应于作为所述吸取部分中最远离所述第二固持器的中心的吸取部分的最外吸取部分的至少一部分,且围绕所述第二固持器的所述中心基本上均匀地同心布置于一圆上。

根据实施例,可防止在半导体晶片之间的接合表面处冷凝及产生空隙。

附图说明

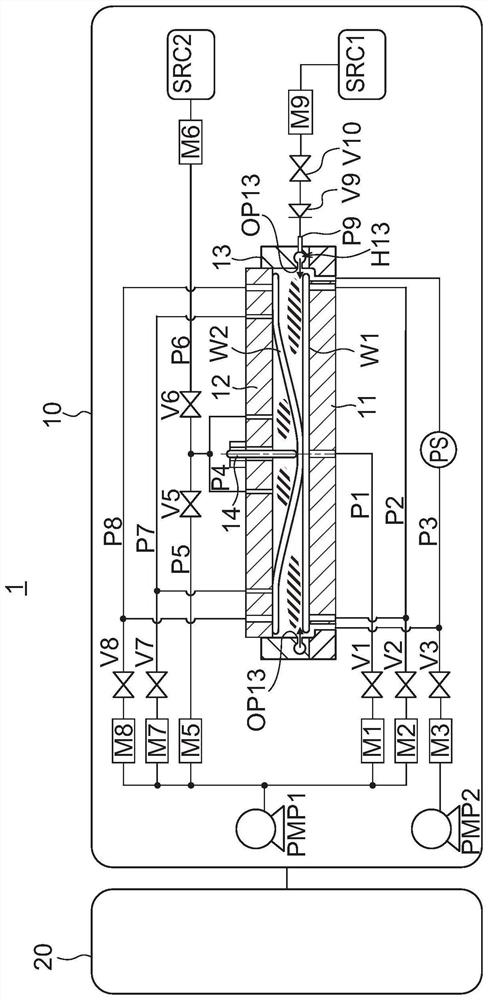

图1是说明根据第一实施例的接合设备的配置实例的横截面图;

图2是说明固持器及气体供应部分的配置实例的透视图;

图3A到3F是说明使半导体晶片彼此接合的方法的实例的横截面图;

图4A到4D是说明接合过程中的固持器及半导体晶片的平面图;

图5A及5B是说明半导体晶片彼此接合时的固持器的端部及气体供应部分的横截面图;

图6是说明根据本实施例的紧接在接合在一起之前的半导体晶片的横截面图;

图7A及7B是说明管及类似物的配置及功能的实例的横截面图;

图8是说明根据第一实施例的第一修改的接合设备的配置实例的平面图;

图9是说明根据第一实施例的第二修改的接合设备的配置实例的平面图;

图10是说明根据第一实施例的第三修改的接合设备的配置实例的平面图;

图11是说明根据第一实施例的第四修改的接合设备的配置实例的平面图;

图12是说明根据第二实施例的接合设备的配置实例的平面图;及

图13是说明根据上述实施例中的任何者的通过使用接合设备来制造的半导体芯片的实例的横截面图。

具体实施方式

现将参考附图来解释实施例。本发明不限于实施例。在本说明书及图式中,与前图中描述的元件相同的元件由相同元件符号标示,且视情况省略其详细解释。

(第一实施例)

图1是说明根据第一实施例的接合设备的配置实例的横截面图。接合设备1使半导体晶片W1与半导体晶片W2彼此接合成单体半导体晶片。举例来说,接合设备1用于产生SOI(绝缘体上硅)衬底或使半导体晶片W1及W2上的线彼此结合。

接合设备1包含主体10及控制装置20。主体10包含固持器11及12及气体供应部分13。固持器11可通过真空吸盘或电磁吸盘固持半导体晶片W1。固持器12可通过真空吸盘或电磁吸盘固持半导体晶片W2。气体供应部分13经配置以将气体供应到固持器11与12之间。在以下描述中,假设在本实施例中固持器11及12通过真空吸盘分别吸取半导体晶片W1及W2。然而,固持器11及12可通过使用电磁吸盘来吸取半导体晶片W1及W2。固持器12将半导体晶片W2接合到固持器11上的半导体晶片W1,同时使半导体晶片W2与半导体晶片W1相对。稍后将更详细描述固持器11及12及气体供应部分13的配置及操作。

控制装置20是例如控制主体10的相应组成的计算机。

管P1到P3经连接到固持器11。管P1到P3的开口与吸取半导体晶片W1的固持器11的安装表面连通。管P1的开口经提供于固持器11的安装表面的中心处。管P2的开口经提供于固持器11的安装表面的对应于半导体晶片W1的端部的部分中。管P3的开口经提供于安装表面的对应于半导体晶片W1的外边缘且对应于半导体晶片W1的外边缘的外侧的部分中。因此,管P1到P3的开口经布置以依序远离固持器11的安装表面的中心而接近外边缘部分。管P1到P3的数目或提供于固持器11的安装表面中的开口的数目无明确限制。

管P1及P2分别经由闸阀V1及V2及压力/流速调节器M1及M2连接到真空泵PMP1。真空泵PMP1通过管P1及P2抽吸来自固持器11的安装表面的气体,从而使半导体晶片W1通过真空吸取来吸取到固持器11的安装表面上。即,真空泵PMP1是用于真空吸盘的泵。闸阀V1及V2可分别打开及关闭管P1及P2且调节其阀打开(打开面积)比率。压力/流速调节器M1及M2基于对应管P1或P2中的气压及/或来自对应管P1或P2的气体流速来各自控制对应闸阀V1或V2的阀打开比率。因此,半导体晶片W1在适当压力下吸取到固持器11的安装表面上。

管P3经由压力计PS、闸阀V3及压力/流速调节器M3连接到真空泵PMP2。真空泵PMP2通过管P3抽吸由固持器11及12及气体供应部分13环绕的空间中的气体。即,真空泵PMP2是抽气泵。此空间在下文也称为腔室。压力计PS测量腔室中的气压。闸阀V3可打开及关闭管P3且调节其阀打开(打开面积)比率。压力/流速调节器M3基于腔室或管P3中的气压及/或来自管P3的气体流速来控制闸阀V3的阀打开比率。因此,可调节固持器11与12之间的腔室中的气压及从腔室抽取气体的速度。

管P4到P8经连接到固持器12。管P4、P7及P8的开口与吸取半导体晶片W2的固持器12的吸取表面(安装表面)连通。管P4的开口(图2中的OP4)经提供于固持器12的吸取表面(安装表面)的中心附近。管P7的开口(图2中的OP7)经提供于比管P4的开口更靠近固持器12的外边缘的位置处。此外,管P8的开口(图2中的OP8)经提供于比管P7的开口更靠近固持器12的外边缘的位置处。在管P4、P7及P8之中,管P8经提供于最远离固持器12的中心的位置处(在最外位置处)。因此,管P4、P7及P8的开口经布置以依序远离固持器12的安装表面的中心而接近外边缘部分。管P4、P7及P8的数目或提供于固持器12的安装表面中的开口的数目无明确限制。

管P4分支成管P5及P6。管P5经由闸阀V5连接到管P4,且经由压力/流速调节器M5连接到真空泵PMP1。真空泵PMP1通过管P4及P5抽吸来自固持器12的安装表面的气体。压力/流速调节器M5基于管P4及P5中的气压及/或来自管P4及P5的气体流速来控制闸阀V5的阀打开比率。因此,半导体晶片W2在适当压力下吸取到固持器12的安装表面上。

同时,管P6经由闸阀V6连接到管P4,且经由压力/流速调节器M6连接到气体供应源SRC2。气体供应源SRC2通过管P4及P6将气体供应到半导体晶片W2与固持器12之间。压力/流速调节器M6基于管P4及P6中的气压及/或到管P4及P6的气体流速来控制闸阀V6的阀打开比率。举例来说,压力/流速调节器M6将半导体晶片W2与固持器12之间的气压调节到等于或高于半导体晶片W1与半导体晶片W2之间的气压。通过此调节,半导体晶片W2与固持器12平稳分离。而且,半导体晶片W1及W2可彼此平稳接合。

如上文描述,管P4经由管P5连接到真空泵PMP1以吸取固持器12与半导体晶片W2之间的气体。管P4还经由管P6连接到将气体供应到固持器12与半导体晶片W2之间的气体供应源SRC2。因此,一定可将半导体晶片W2吸取到固持器12的吸取表面上且使半导体晶片W2与固持器12的吸取表面平稳分离。

管P7及P8分别经由闸阀V7及V8及压力/流速调节器M7及M8连接到真空泵PMP1。真空泵PMP1通过管P7及P8抽吸来自固持器12的安装表面的气体,从而使半导体晶片W2通过真空吸取来吸取到固持器12的安装表面上。闸阀V7及V8可打开及关闭管P7及P8且调节其阀打开(打开面积)比率。压力/流速调节器M7及M8基于对应管P7或P8中的气压及/或来自对应管P7或P8的气体流速来各自控制对应闸阀V7或V8的阀打开比率。因此,半导体晶片W2在适当压力下吸取到固持器12的安装表面上。

此外,管P9经连接到气体供应部分13。气体供应部分13是具有空腔H13的管状构件,空腔H13是中空的且沿着固持器11的外圆周提供。气体供应部分13具有用于朝向半导体晶片W1与W2之间的接合位置供应气体的多个气体供应端口OP13。气体供应端口OP13与气体供应部分13中的空腔H13连通且朝向半导体晶片W1与W2之间的接合位置打开。每一气体供应端口OP13的开口形状可为例如圆形、方形或椭圆形。此外,气体供应端口OP13可为在固持器11的圆周方向上具有主轴的狭缝。因此,可将气体高效供应到半导体晶片W1与W2的结合位置。管P9的开口与气体供应部分13的空腔H13连通,且经提供用于将气体引入到空腔H13中。管P9经由止回阀V9、闸阀V10及压力/流速调节器M9连接到气体供应源SRC1。

气体供应源SRC1通过管P9将气体引入到气体供应部分13中。止回阀V9防止气体从气体供应部分13流回到气体供应源SRC1。闸阀V10可打开及关闭管P9且调节阀打开(打开面积)比率。压力/流速调节器M9基于管P9中的气压及/或到管P9的气体流速来控制闸阀V10的阀打开比率。因此,气体供应部分13可在适当压力下以预定流速将气体供应到半导体晶片W1与W2之间的接合位置。

图2是说明固持器11及12及气体供应部分13的配置实例的透视图。固持器11具有基本上圆形安装表面且吸取半导体晶片W1以将半导体晶片W1固持于其安装表面上。气体供应部分13经连接到管P9且将气体从图1中的气体供应源SRC1引入到空腔H13中。气体供应部分13经提供为沿着固持器11的外边缘基本上呈环形且具有连通于其内壁表面与空腔H13之间的气体供应端口OP13。气体供应部分OP13朝向半导体晶片W1与W2之间的接合位置供应气体。气体是例如氦气、氮气或氩气的惰性气体。

固持器12具有基本上圆形安装表面且吸取半导体晶片W2以将半导体晶片W2固持于其安装表面上。固持器12在安装表面中具有开口OP4、OP7及OP8作为吸取半导体晶片W2的吸取部分。开口OP4、OP7及OP8分别与图1中的管P4、P7及P8连通,且围绕半导体晶片W2及固持器12的安装表面的中心基本上均匀地同心布置于同心圆上。多个开口OP4、OP7或OP8经提供于同心圆的对应者上。开口OP4是经布置以比其它开口OP7及OP8更靠近中心的内吸取部分且以辅助方式吸取半导体晶片W2。开口OP7比开口OP4更远离中心且经布置于开口OP8的内侧上。开口OP7也以辅助方式吸取半导体晶片W2。开口OP8是经布置以相对于其它开口OP4及OP7最远离中心的最外吸取部分且在接合过程中将半导体晶片W2吸取到端。

固持器12吸取半导体晶片W2,且将其接合到固持于固持器11上的半导体晶片W1,同时使其等彼此相对。此时,吸取(抽空)从较靠近固持器12的中心的开口到较远开口(即,按开口OP4、OP7及OP8的顺序)弱化或停止。当开口OP4的吸取弱化或停止时,提供于固持器12的中心处的推动部分(撞针)14推动半导体晶片W2的中心从固持器12朝向半导体晶片W1。因此,将半导体晶片W2的中心推向半导体晶片W1(如图1中说明)以与半导体晶片W1接触。接下来,开口OP7的吸取弱化或停止,且使半导体晶片W2从半导体晶片W2的中心到径向外侧与半导体晶片W1接触。因此,半导体晶片W1与半导体晶片W2的接合从中心扩散到外边缘。此外,最后开口OP8的吸取弱化或停止,且半导体晶片W2从中心到外边缘完全接合到半导体晶片W1。可颠倒固持器11及12。稍后将参考图3A到3F描述接合过程的细节。

气体供应部分13经提供为沿着固持器11的外边缘基本上呈环形且在其内部具有气体供应端口OP13。气体供应端口OP13经提供于对应于开口OP8的位置处,开口OP8是在开口OP4、OP7及OP8之中最远离固持器12的中心的最外开口。因此,在本实施例中,气体供应端口OP13的数目相同于开口OP8的数目。此外,气体供应端口OP13经布置于开口OP4到OP8外部更远处。此外,气体供应端口OP13围绕固持器12的中心基本上均匀地同心布置于一圆上。因此,当半导体晶片W2与开口OP8分离时,气体供应端口OP13在与半导体晶片W1与W2的接合扩散的扩散方向相反的方向上从半导体晶片W1及W2的外边缘外部供应气体。接合的扩散方向在基本上平行于半导体晶片W1与W2的接合表面的平面内且是从固持器11及12的中心到其外边缘的方向。因为开口OP8将半导体晶片W2的外边缘部分吸取到端,所以当半导体晶片W2的外边缘部分与开口OP8分离时,气体供应部分13将气体供应到半导体晶片W1与W2之间的接合表面。

此外,气体供应部分13还可具有作为边缘导件的一功能,其将固持器12接纳于其中且在固持器12较靠近固持器11时将固持器12引导到固持器11正上方。气体供应部分13可经固定到固持器12同时与固持器12整合,或可经提供于固持器11侧上。气体供应部分13可从固持器11及12拆卸或可上下移动。气体供应部分13的大小无明确限制,只要其不妨碍半导体晶片W1与W2彼此接合的过程且气体供应端口OP13可将气体供应到半导体晶片W1与W2之间的接合位置。举例来说,气体供应部分13可依使得固持器11及12及气体供应部分13具有彼此基本上相同外径的方式配置,气体供应部分13具有使得其内壁表面与半导体晶片W1及W2的外边缘相对的大小,且基本上环形气体供应部分13在半导体晶片W1与W2的接合过程中插入于固持器11及12的外边缘部分之间。

半导体晶片W2的外边缘部分在最终接合到半导体晶片W1时大力撞击半导体晶片W1。此时,如果未提供气体供应部分13,那么半导体晶片W1与W2之间的气体使高压状态突然转变到低压状态且产生绝热膨胀,如上文描述。当气体中所含的湿气由于气体的此绝热膨胀而冷凝时,半导体晶片W1与W2之间会产生空隙。

同时,根据本实施例,当半导体晶片W2的外边缘部分与开口OP8分离且最终接合到半导体晶片W1时,气体供应部分13将气体供应到半导体晶片W1与W2之间。因此,在开口OP8的区域中减小半导体晶片W1与W2彼此接合的速度。即,半导体晶片W1与W2之间的接合速度减缓,且半导体晶片W1与W2之间的压力差变小。因此,防止绝热膨胀,使得防止气体中所含的湿气冷凝。因此,可防止半导体晶片W1与W2之间产生空隙。

下文将更详细解释使半导体晶片W1与W2彼此接合的方法。

图3A到3F是说明使半导体晶片W1与W2彼此接合的方法的实例的横截面图。图4A到4D是说明接合过程中的固持器12及半导体晶片W2的平面图。图5A及5B是说明半导体晶片W1与W2彼此接合时的固持器11及12的端部及气体供应部分13的横截面图。图5A对应于图3A到3D,且图5B对应于图3F。

首先,如图3A中说明,半导体晶片W1经放置于固持器11上且通过真空吸取来吸取。固持器11吸取半导体晶片W1以将半导体晶片W1固持于其安装表面上。固持器11在安装表面中具有开口OP1到OP3作为吸取半导体晶片W1的吸取部分。开口OP1到OP3分别与图1中的管P1到P3连通,且围绕半导体晶片W1的中心及固持器11的安装表面的中心基本上均匀地同心布置于同心圆上(见图4A)。开口OP1是经布置以比其它开口OP2及OP3更靠近中心的吸取部分。在本实施例中,单个开口OP1基本上提供于固持器11的中心处。开口OP2比开口OP1更远离中心,且经布置于相较于开口OP3的内侧上。开口OP3是比其它开口OP1及OP2更远离中心的最远吸取部分,吸取半导体晶片W1的外边缘部分,且还具有抽吸固持器11与固持器12之间的气体G的功能。供应到腔室中的气体G通过例如真空泵PMP2的抽吸机构、通过开口OP3从半导体晶片W1的外边缘抽吸。

虽然图3A到3F中的相同横截面中说明了开口OP1到OP3及气体供应端口OP13,但这些元件可不布置于相同横截面中。举例来说,开口OP3可经布置于围绕固持器11的中心的同心圆中尽可能远离气体供应端口OP13的对应同心圆上。通过此布置,其中供应气体G的位置及其中抽吸气体G的位置彼此分开,使得气体G可均匀扩散于腔室中且还可平稳流动。在其中气体G具有小于空气的比重(如同氦气)的情况中,作为抽吸端口的开口OP3宜提供于腔室下方的固持器11的侧上以使腔室填充气体G。

固持器11侧上的开口OP1到OP3的位置及大小无明确限制,只要开口OP1到OP3可吸取半导体晶片W1且可抽吸腔室中的气体G。

在本实施例中,当半导体晶片W1维持其固持于固持器11上的状态时,使半导体晶片W2靠近半导体晶片W1且将半导体晶片W2接合到半导体晶片W1。因此,气体供应部分13的气体供应端口OP13经提供于基本上等于半导体晶片W1的表面(接合表面)的高度处(见图5A及5B)。相反地,在其中使半导体晶片W1靠近半导体晶片W2且将半导体晶片W1接合到半导体晶片W2的情况中,将气体供应端口OP13提供于基本上等于半导体晶片W2的表面(接合表面)的高度处就足够了。

当半导体晶片W1与W2彼此接合时,图1中的固持器11侧上的闸阀V1到V3打开,且真空泵PMP1及PMP2通过管P1到P3、通过真空吸取将半导体晶片W1吸取到固持器11上。

同时,固持器12吸取半导体晶片W2且使半导体晶片W2与固持于固持器11上的半导体晶片W1相对。固持器12的外径基本上等于气体供应部分13的内径,且固持器12可经接纳于气体供应部分13内部。因此,固持器11及12及气体供应部分13将半导体晶片W1及W2基本上密封于固持器11与12之间。如图5A中说明,气体供应部分13将气体G从气体供应端口OP13供应到固持器11与12之间。同时,抽吸机构通过固持器11中的开口OP3从固持器11与12之间抽吸气体G。因此,固持器11与12之间的空间维持预定气压。

此时,图1中的固持器12侧上的闸阀V5、V7及V8打开,且真空泵PMP1通过管P4、P5、P7及P8、通过真空吸取将半导体晶片W2吸取到固持器12上。气体供应部分13的闸阀V10也打开且将气体G从气体供应源SRC1供应到气体供应部分13。气体G是例如氦气、氮气或氩气的惰性气体。

固持器12吸取半导体晶片W2的整个背面。如图4A中说明,开口OP4、OP7及OP8分别围绕固持器12及半导体晶片W2的中心基本上均匀地布置于同心圆C4、C7及C8上。开口OP4最靠近固持器12的中心,且开口OP7及开口OP8变得依序更远离中心。开口OP8经布置于最外位置处。此时,腔室中的气压可为常压、减压或真空。然而,腔室中的气压宜为常压或减压以提高接合过程的吞吐量。

接下来,图1中的闸阀V5关闭,且闸阀V6打开。因此,通过开口OP4抽空停止,且来自气体供应源SRC2的气体G经供应到固持器12与半导体晶片W2之间。同时,推动部分14从固持器12的中心将半导体晶片W2的背面推向半导体晶片W1,如图3B中说明。因此,半导体晶片W2的中心易于更靠近半导体晶片W1且易于与半导体晶片W1接触。气体供应源SRC2的气体G可为相同于气体供应源SRC1的气体G的气体类型,且是例如氦气、氮气或氩气的惰性气体。

此时,在固持器12的中心处,半导体晶片W2的背面与固持器12分离且半导体晶片W2与半导体晶片W1接触,如图4B中的接合区域Ra中说明。接合区域Ra是其中半导体晶片W2与固持器12分离且与半导体晶片W1接触的区域。开口OP7及OP8仍吸取半导体晶片W2的背面。因此,仅半导体晶片W2的中心与半导体晶片W1接触,且半导体晶片W2的外部被吸取到固持器12上。

接下来,图1中的闸阀V7关闭。因此,通过开口OP7的抽空停止。来自气体供应源SRC2的气体G继续通过开口OP4供应到固持器12与半导体晶片W2之间。因此,半导体晶片W1与W2的接合易于从其中心扩散到其外边缘部分,如图3C及3D中说明。

此时,开口OP8吸取半导体晶片W2。因此,半导体晶片W2的背面在开口OP8周围仍吸取到固持器12上,如图4C中说明。然而,在与开口OP8相距预定距离或更大的区域中,半导体晶片W2的背面与固持器12分离且半导体晶片W2接合到半导体晶片W1。因此,接合区域Ra未朝向开口OP8扩散太多,但在朝向相邻开口OP8之间的箭头A1方向上扩散。

接下来,图1中的闸阀V8关闭。因此,通过开口OP8的抽空停止。半导体晶片W2的外边缘部分也与固持器12分离且靠近半导体晶片W1,如图3E中说明。如上文描述,同样在半导体晶片W2的外边缘部分经接合到半导体晶片W1时,气体供应部分13朝向半导体晶片W1与W2之间的接合位置供应气体G。

气体供应端口OP13经提供于对应于开口OP8的位置处(如图5B中说明),且在这些位置处将气体G喷射到半导体晶片W2的外圆周。开口OP8是固持器12中的开口OP4、OP7及OP8之中的最外开口,且将半导体晶片W2吸取到端。当半导体晶片W2与这些开口OP8分离时,气体供应部分13在和半导体晶片W1与W2的接合扩散的方向相反的方向上供应气体。因此,半导体晶片W1与W2之间的最终接合速度减缓,且半导体晶片W1与W2之间的压力差减缓。在使半导体晶片W1与W2的接合速度暂时为零之后,气体供应部分13可使半导体晶片W1与W2彼此缓慢且逐渐接合。因此,防止绝热膨胀,使得防止气体中所含的湿气冷凝。因此,可防止半导体晶片W1与W2之间产生空隙。

尽管从半导体晶片W1及W2接合到端开始从气体供应端口OP13供应的气体量可为恒定的,但其可改变。举例来说,从气体供应端口OP13供应的气体量可在图3A到3D中的步骤中设置到相对较低的第一流速,且此后可在半导体晶片W2的外边缘部分接合到半导体晶片W1时暂时设置到高于第一流速的第二流速(见图5A及5B)。因此,可使半导体晶片W1与W2彼此缓慢地有效接合且防止绝热膨胀,同时调节来自气体供应部分13的气体流速。

如图4D中说明,半导体晶片W2的背面与开口OP8分离,且接合区域Ra在箭头A2的方向上朝向开口OP8扩散。因此,半导体晶片W2的整个表面经接合到半导体晶片W1,使得接合区域Ra沿着半导体晶片W2的整个表面扩散。因此,半导体晶片W1及W2彼此接合,如图3F中说明。

此后,已接合在一起的半导体晶片W1及W2可作为整合衬底被处理。

图6是说明根据本实施例的紧接在接合在一起之前的半导体晶片W1及W2的横截面图。当半导体晶片W2最终与开口OP8分离时,气体供应端口OP13在与半导体晶片W1与W2的接合扩散的扩散方向A2相反的方向A3上供应气体。因此,在其中半导体晶片W1与W2最终彼此接合的开口OP8的区域中,半导体晶片W2接近半导体晶片W1的速度(接合速度)减缓,且半导体晶片W1与W2之间的压力差减缓。因此,防止绝热膨胀,使得防止气体中所含的湿气冷凝。因此,可防止半导体晶片W1与W2之间产生空隙。

图7A及7B是说明管P4到P6及类似物的配置及功能的实例的横截面图。如上文描述,管P4经共同连接到管P5及P6,且通过开口OP4吸取气体或供应气体。开口OP4通过管P4及P5连接到真空泵PMP1以吸取固持器12与半导体晶片W2之间的气体,且通过管P4及P6连接到将气体供应到固持器12与半导体晶片W2之间的气体供应源SRC2。

即,当固持器12吸取半导体晶片W2的整个背面时,闸阀V5打开且闸阀V6关闭,如图7A中说明。因此,管P4经连接到管P5且与管P6断开。接着,真空泵PMP1经由管P4及P5、通过开口OP4吸取固持器12与半导体晶片W2之间的气体。同时,当半导体晶片W2与固持器12分离且经接合到半导体晶片W1时,闸阀V6打开且闸阀V5关闭,如图7B中说明。因此,管P4经连接到管P6且与管P5断开。气体供应源SRC2经由管P4及P6、通过开口OP4将气体供应到固持器12与半导体晶片W2之间。

开口OP4依此方式用于吸取半导体晶片W2及分离半导体晶片W2时。因此,可使用提供于固持器12中的减少数目个开口及减少数目个管来执行半导体晶片W2的可靠吸取及半导体晶片W2的平稳分离。

在其中未提供管P6及气体供应源SRC2且开口OP4不供应气体的情况中,外部空气在推动部分14推动半导体晶片W2时从推动部分14周围环境进入到固持器11与12之间的腔室空间中,如图7B中说明。此后,外部空气传遍半导体晶片W2的端部且进入到半导体晶片W1与W2之间。此外部空气可能含有大量湿气且致使在半导体晶片W1与W2之间的接合表面处冷凝及产生空隙。

同时,根据本实施例,开口OP4执行气体G的吸取及供应两者。因此,如图7B中说明,当推动部分14推动半导体晶片W2时,开口OP4可将来自气体供应源SRC2的气体引入到固持器12与半导体晶片W2之间且可防止外部空气进入。因此,可防止在半导体晶片W1与W2之间的接合表面处冷凝且产生空隙。

(第一修改)

图8是说明根据第一实施例的第一修改的接合设备的配置实例的平面图。在上述第一实施例中,气体供应部分13的气体供应端口OP13经提供以对应于作为最远离固持器12的中心的最外开口的开口OP8,且气体供应端口OP13的数目相同于开口OP8的数目。同时,根据第一修改,气体供应端口OP13包含经提供以对应于开口OP8的气体供应端口OP13a及经提供以对应于彼此相邻的两个开口OP8之间的区域的气体供应端口OP13b。气体供应部分13可依此方式包含比开口OP8多的气体供应端口OP13。

为了将气体基本上均匀地喷射到半导体晶片W1与W2之间的接合表面,气体供应端口OP13a及OP13b宜围绕固持器12的中心基本上均匀地同心布置于一圆上。

第一修改的其它配置及操作可相同于第一实施例中的对应配置及操作。因此,第一修改可获得相同于第一实施例中的效果的效果。而且,如图4C中说明,当接合区域Ra在箭头A1的方向上朝向相邻开口OP8之间扩散时,半导体晶片W1及W2的外边缘部分之间的压力差由于在气体供应端口OP13b的位置处供应气体而减缓,使得一定还可防止在此方向上在半导体晶片W1与W2之间的接合表面处冷凝及产生空隙。

(第二修改)

图9是说明根据第一实施例的第二修改的接合设备的配置实例的平面图。在第二修改中,气体供应端口OP13包含对应于彼此相邻的两个开口OP8之间的区域的气体供应端口OP13b。因此,气体供应部分13包含比开口OP8多的气体供应端口OP13(如同第一修改),且包含比第一修改(其中一个气体供应端口OP13b经包含于相邻气体供应端口OP13a之间)中的气体供应端口OP13多的气体供应端口OP13。在第二修改中,两个气体供应端口OP13b经提供于相邻气体供应端口OP13a之间。然而,提供于相邻气体供应端口OP13a之间的气体供应端口OP13b的数目不限于此,而是可为3或更大。为了将气体基本上均匀地喷射到半导体晶片W1与W2之间的接合表面,气体供应端口OP13a及OP13b宜围绕固持器12的中心基本上均匀地同心布置于一圆上,如上文描述。

第二修改的其它配置及操作可相同于第一修改中的配置及操作。因此,第二修改可获得相同于第一实施例中的效果的效果。

(第三修改)

图10是说明根据第一实施例的第三修改的接合设备的配置实例的平面图。在第三修改中,开口OP8的数目小于第一实施例中开口OP8的数目。与此减少相关联,对应于开口OP8的气体供应端口OP13的数目也小于第一实施例中气体供应端口OP13的数目。举例来说,开口OP8的数目及气体供应端口OP13的数目各自为3。为了将气体基本上均匀地喷射到半导体晶片W1与W2之间的接合表面,气体供应端口OP13宜围绕固持器12的中心基本上均匀地同心布置于一圆上,如上文描述。开口OP8的数目及气体供应端口OP13的数目无明确限制,而是可为5或更大。

如上文描述,即使将半导体晶片W2吸取到端的开口OP8的数目改变,但提供对应于开口OP8的气体供应端口OP13就足够了。第三修改的其它配置及操作可相同于第一实施例中的配置及操作。因此,第三修改可获得相同于第一实施例中的效果的效果。

(第四修改)

图11是说明根据第一实施例的第四修改的接合设备的配置实例的平面图。最远离固持器12的中心的开口OP8包含开口OP8a及OP8b。开口OP8a及OP8b围绕固持器12的中心基本上均匀地同心布置于一圆上。然而,开口OP8a在开口OP8b之后停止抽空。因此,开口OP8a及OP8b依彼此不同的时序停止吸取,尽管其等经布置于相同圆上。因为开口OP8a是将半导体晶片W2吸取到端的开口,所以提供对应于开口OP8a的气体供应端口OP13就足够了。如上文描述,在一些情况中,气体供应端口OP13可经提供以对应于最远离固持器12的中心的最外开口OP8a及OP8b的至少一部分。

(第二实施例)

图12是说明根据第二实施例的接合设备的配置实例的平面图。在第二实施例中,气体供应部分13未提供于固持器11上,而是由外部管Pex配置。外部管Pex的主要部分经提供于固持器11及12外部且通过气体供应端口OP13将气体从气体供应源SRC1供应到半导体晶片W1与W2的接合的一部分。外部管Pex未沿着固持器11的外边缘提供且因此未配置为环形。此外,气体供应部分13在固持器11的外边缘上不具有空腔H13。

外部管Pex的一部分从固持器11及12外部朝向固持器12中的开口OP8向内延伸超过固持器11的外边缘。因此,外部管Pex中的气体供应端口OP13经提供以面向开口OP8,使得可将气体喷射到其中半导体晶片W1与W2最终彼此接合的区域。因此,第二实施例也可获得相同于第一实施例的效果的效果。此外,因为无需沿着固持器11的外边缘提供外部管Pex,所以提高了安装管的灵活性。

如上文描述,在常压大气中使半导体晶片W1与W2彼此接合的情况中,无需围绕固持器11及12提供气体供应部分13。即,在此情况中,接合设备1可在腔室的侧壁打开时执行接合过程。

(接合存储器芯片的实例)

图13是说明根据上述实施例中的任何者的通过使用接合设备来制造的半导体芯片的实例的横截面图。半导体芯片21包含由具有第一电路面积的第一半导体衬底2的一部分形成的控制电路芯片22及由具有第二电路面积的第二半导体衬底3的一部分形成的阵列芯片23。半导体芯片21藉由通过使用接合设备1接合多个半导体晶片及此后将半导体晶片切割成个别部件来制造。因此,控制电路芯片22及阵列芯片23彼此接合。

阵列芯片23包含包括多个存储器单元的存储器单元阵列24、存储器单元阵列24上的绝缘膜25及存储器单元阵列24下方的层间电介质膜26。控制电路芯片22经提供于阵列芯片23下方。元件符号S标示阵列芯片23与控制电路芯片22之间的接合表面。控制电路芯片22包含层间电介质膜27及层间电介质膜27下方的衬底28。衬底28是例如硅衬底的半导体衬底。绝缘膜25及层间电介质膜26及27各自为例如氧化硅膜、氮化硅膜或氮氧化硅膜,且可具有一种材料的结构或多种材料的混合或多层结构。

图13说明平行于衬底28的表面且彼此垂直的X方向及Y方向及垂直于衬底28的表面的Z方向。此处,将+Z方向描述为向上方向且将-Z方向描述为向下方向。举例来说,用作阵列芯片23中的第二电路面积的存储器单元阵列24经定位于衬底28上方,且衬底28经定位于存储器单元阵列24下方。可允许-Z方向与重力方向一致或不一致。

阵列芯片23包含多个字线WL、源极线BG、位线BL及选择栅极(未说明)作为存储器单元阵列24中的电极层。穿透字线WL的柱状部分CL使一端电连接到源极线BG且使另一端电连接到位线BL。存储器单元经形成于柱状部分CL与每一字线WL之间的相交点处。

控制电路芯片22包含多个晶体管29。每一晶体管29包含经由栅极绝缘膜提供于衬底28上的栅极电极30及提供于衬底28中的源极扩散层及漏极扩散层(两者未说明)。控制电路芯片22进一步包含提供于晶体管29的源极或漏极扩散层上的多个插塞31、提供于这些插塞31上且包含多个线的布线层32及提供于布线层32上且包含多个线的布线层33。控制电路芯片22进一步包含提供于布线层33上的多个介层插塞34及介层插塞34上提供于层间电介质膜27中的多个金属垫5。具有上述第一电路面积的控制电路芯片22用作控制阵列芯片23的控制电路(逻辑电路)。

阵列芯片23包含层间电介质膜26中提供于金属垫5上的多个金属垫8、提供于金属垫8上的多个介层插塞35及提供于介层插塞35上且包含多个线的布线层36。每一字线WL及每一位线BL经电连接到布线层36中的对应线。阵列芯片23进一步包含提供于层间电介质膜26或绝缘膜25中且提供于布线层36上的介层插塞37及提供于绝缘膜25或介层插塞37上的金属垫38。

金属垫38用作半导体芯片21的外部链接垫,且可经由接合线、焊球、金属凸点或类似物连接到安装板或另一装置。阵列芯片23进一步包含形成于绝缘膜25及金属垫38上的钝化膜39。钝化膜39具有通过其暴露金属垫38的顶面的开口P。开口P用于例如将接合线连接到金属垫38。

根据本实施例的接合设备1可用于接合此存储器装置中的半导体晶片。通过此接合,金属垫5与金属垫8在接合表面S上彼此结合。代替金属垫5及8,线可在接合表面S上彼此结合。例如铜的金属用于彼此结合的金属垫5或8或线。

虽然已描述特定实施例,但这些实施例仅供例示,且不希望限制本发明的范围。实际上,本文中描述的新颖方法及系统可以各种其它形式体现;此外,可在不背离本发明的精神的情况下对本文中描述的方法及系统的形式作出各种省略、替代及改变。随附权利要求书及其等效物希望涵盖将落在本发明的范围及精神内的此类形式或修改。

- 双面摩擦搅拌接合方法、接合装置、冷轧设备的金属板接合方法及冷轧设备

- 衬底接合设备和使用该衬底接合设备的衬底接合方法