一种利用气化渣直接制备公路沥青用高活性微纳超细粉体材料的方法

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及固体废物的资源化利用领域,尤其涉及一种利用气化渣直接制备公路沥青用高活性微纳超细粉体材料的方法。

背景技术

目前,煤炭仍然占据着我国能源消费的主导地位,为改变我国煤炭在节能环保方面的现状,提升我国煤炭资源清洁利用技术,煤气化技术应运而生。目前,虽然我国煤化工的主要产品产能、产量已连续多年保持世界第一,但其清洁化水平相对较低,尤其是煤气化后的尾渣利用问题,已成为制约行业发展的共性难题。伴随我国煤制油、气产量的逐年增加,气化渣产生量也随之增大。据统计,近年来我国气化渣年排放量已超过2700万吨。因此,亟待研发一种气化渣资源化和规模化利用新方法和新材料。

目前,气化渣的处理方式主要采用堆存与填埋的方式,不仅占用大量的土地,还污染周边环境。国内外虽有相关煤气化渣的研宄报道,但多存在于实验室研究阶段,且多集中在建材建工,农业土壤修复,道路建设等领域。而关于气化渣通过表面活化处理后制备微纳超细粉体新材料,用于乳化沥青中的研究与应用还未见报道。而我国乳化沥青消费量巨大,每公里高等级公路建设需要沥青410吨以上,每年我国新建和需维护的高等级公路上百万公路,所需沥青上亿吨,若按本专利所制备的高活性微纳超细粉体材料20%添加量测算,将消纳2000万吨以上,可极大提升气化渣资源化和规模化利用技术水平和利用率,不但具有降低原有沥青微粉的资源消耗量和沥青生产成本的作用,而且对于我国固废资源的高效清洁化利用也具有重要意义。

发明内容

本发明的目的是提供一种利用气化渣直接制备公路沥青用高活性微纳超细粉体材料的方法,借助该方法可将气化渣直接制备成高活性微纳超细粉体材料,该材料具有碳与硅酸盐复合性质,因表面活性较高可直接应用沥青材料中,不仅可提升沥青的综合性能,还可显著提高气化渣的规模化利用率,降低沥青的生产成本。

为解决上述技术问题,本发明采用如下技术方案:

本发明一种利用气化渣直接制备公路沥青用高活性微纳超细粉体材料的方法,包括:将气化渣与溶剂混合后,在适量添加剂作用下,在循环型卧式研磨机中连续研磨1~3h,研磨后的料浆先经悬液分离后进入到超细分级装置中进行分级处理,分级后的超细料浆再经真空气化处理,即可得到高活性微纳超细粉体材料。

进一步的,所述气化渣含水率≤0.5%。

进一步的,所述气化渣与溶剂重量百分比为1:5-10。

进一步的,所用添加剂的添加比例为气化渣重量的0.02%~0.05%。

进一步的,所用添加剂为十二烷基苯环酸钠。

进一步的,真空气化处理条件为:真空蒸馏温度为40~80℃,真空度为-10到-30KPa,时间为30~90min。

进一步的,所制备的高活性微纳超细粉体材料在混凝土用乳化沥青中添加比例为10%~30%,可减少沥青的消耗量,同时还可以提升沥青的综合性能。

与现有技术相比,本发明的有益技术效果:

采用本发明可以一步法将气化渣制备成高活性微纳超细粉体材料,并直接应用于沥青中,其沥青中添加量达到10%~30%,不仅可以节约沥青中微粉的添加量,还可节约资源,降低生产成本,最大的优势是可显著提升气化渣的规模化利用率。

附图说明

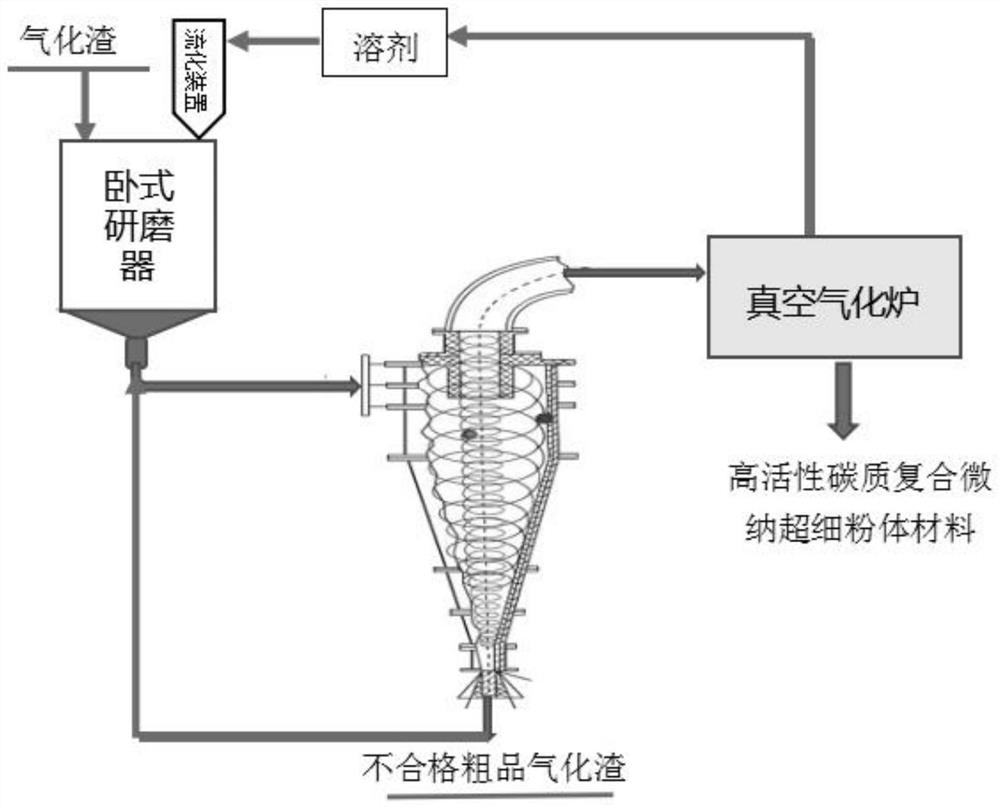

下面结合附图说明对本发明作进一步说明。

图1为本发明利用气化渣直接制备公路沥青用高活性微纳超细粉体材料的制备工艺流程图。

具体实施方式

如图1所示,一种利用气化渣直接制备公路沥青用高活性微纳超细粉体材料的方法,包括:将气化渣与溶剂混合后,在适量添加剂作用下,在循环型卧式研磨机中连续研磨1~3h,研磨后的料浆先经悬液分离后进入到超细分级装置中进行分级处理,分级后的超细料浆再经真空气化处理,即可得到高活性微纳超细粉体材料。

其中:所述气化渣含水率≤0.5%。所述气化渣与溶剂重量百分比为1:5-10。所用添加剂的添加比例为气化渣重量的0.02%~0.05%。所用添加剂为十二烷基苯环酸钠。真空气化处理条件为:真空蒸馏温度为40~80℃,真空度为-10到-30KPa,时间为30~90min。,所制备的高活性微纳超细粉体材料在混凝土用乳化沥青中添加比例为10%~30%,可减少沥青的消耗量,同时还可以提升综合性能。

实施例1

以含水率≤0.5%的气化渣为原料,首先将气化渣与溶剂混合后,气化渣与溶剂重量百分比为1:5,溶剂为乙醇,十二烷基苯环酸钠添加比例为气化渣重量的0.02%,在可循环型卧式研磨机中连续研磨3h,研磨后的料浆先经悬液分离后进入到超细分级装置中分级处理,分级后的超细料浆再经真空气化处理,真空蒸馏温度为40℃,真空度为-30KPa,时间为30min。可以得到高活性微纳超细粉体材料,所制备的高活性微纳超细粉体材料在混凝土用乳化沥青中添加比例为30%,可提升沥青的综合性能,添加本专利制备的高活性微纳超细粉体材料可使沥青的渗水系数达到40/min,而未添加该材料的沥青渗水系数近为45ml/min左右;添加本专利制备的高活性微纳超细粉体材料的沥青抗弯拉强度可以达到8.3MPa,而未添加的沥青抗弯拉强度为8.1Mpa。

实施例2

以含水率≤0.3%的气化渣为原料,首先将气化渣与溶剂混合后,气化渣与溶剂重量百分比为1:10,溶剂为丙酮,十二烷基苯环酸钠添加比例为气化渣重量的0.05%,在循环型卧式研磨机中连续研磨1h,研磨后的料浆先经悬液分离后进入到超细分级装置中分级处理,分级后的超细料浆再经真空气化处理,真空蒸馏温度为80℃,真空度为-30KPa,时间为90min。可以得到高活性微纳超细粉体材料,所制备的高活性微纳超细粉体材料在混凝土用乳化沥青中添加比例为20%,可提升沥青的综合性能,添加本专利制备的高活性微纳超细粉体材料可使沥青的渗水系数达到41ml/min,而未添加该材料的沥青渗水系数近为45ml/min左右;添加本专利制备的高活性微纳超细粉体材料的沥青抗弯拉强度可以达到8.5MPa,而未添加的沥青抗弯拉强度为8.1Mpa。

实施例3

以含水率≤0.2%的气化渣为原料,首先将气化渣与溶剂混合后,气化渣与溶剂重量百分比为1:8,溶剂为甲醇,十二烷基苯环酸钠添加比例为气化渣重量的0.05%,在循环型卧式研磨机中连续研磨2h,研磨后的料浆先经悬液分离后进入到超细分级装置中进行分级处理,分级后的超细料浆再经真空气化处理,真空蒸馏温度为60℃,真空度为-20KPa,时间为60min。可以得到高活性微纳超细粉体材料,所制备的高活性微纳超细粉体材料在混凝土用乳化沥青中添加比例为20%,提升沥青的综合性能,添加本专利制备的高活性微纳超细粉体材料可使沥青的渗水系数达到42ml/min,而未添加该材料的沥青渗水系数近为45ml/min左右;添加本专利制备的高活性微纳超细粉体材料的沥青抗弯拉强度可以达到8.4MPa,而未添加的沥青抗弯拉强度为8.1Mpa。

实施例4

以含水率≤0.5%的气化渣为原料,首先将气化渣与溶剂混合后,气化渣与溶剂重量百分比为1:8,溶剂为乙醇,十二烷基苯环酸钠添加比例为气化渣重量的0.05%,在循环型卧式研磨机中连续研磨2h,研磨后的料浆先经悬液分离后进入到超细分级装置中分级处理,分级后的超细料浆再经真空气化处理,真空蒸馏温度为50℃,真空度为-10KPa,时间为70min。可以得到高活性微纳超细粉体材料,所制备的高活性微纳超细粉体材料在混凝土用乳化沥青中添加比例为20%,可提升沥青的综合性能,添加本专利制备的高活性微纳超细粉体材料可使沥青的渗水系数达到42ml/min,而未添加该材料的沥青渗水系数近为45ml/min左右;添加本专利制备的高活性微纳超细粉体材料的沥青抗弯拉强度可以达到8.4MPa,而未添加的沥青抗弯拉强度为8.1Mpa。

实施例5

以含水率≤0.5%的气化渣为原料,首先将气化渣与溶剂混合后,气化渣与溶剂重量百分比为1:9,溶剂为甲醇,十二烷基苯环酸钠添加比例为气化渣重量的0.04%,在可循环型卧式研磨机中连续研磨2h,研磨后的料浆先经悬液分离后进入到超细分级装置中分级处理,分级后的超细料浆再经真空气化处理,真空蒸馏温度为80℃,真空度为-10KPa,时间为40min。可以得到高活性微纳超细粉体材料,所制备的高活性微纳超细粉体材料在混凝土用乳化沥青中添加比例为30%,可提升沥青的综合性能,添加本专利制备的高活性微纳超细粉体材料可使沥青的渗水系数达到40ml/min,而未添加该材料的沥青渗水系数近为45ml/min左右;添加本专利制备的高活性微纳超细粉体材料的沥青抗弯拉强度可以达到8.3MPa,而未添加的沥青抗弯拉强度为8.1Mpa。

实施例6

以含水率≤0.5%的气化渣为原料,首先将气化渣与溶剂混合后,气化渣与溶剂重量百分比为1:8,溶剂为丙酮,十二烷基苯环酸钠添加比例为气化渣重量的0.02%,在可循环型卧式研磨机中连续研磨3h,研磨后的料浆先经悬液分离后进入到超细分级装置中分级处理,分级后的超细料浆再经真空气化处理,真空蒸馏温度为80℃,真空度为-10KPa,时间为60min。可以得到高活性微纳超细粉体材料,所制备的高活性微纳超细粉体材料在混凝土用乳化沥青中添加比例为10%,可提升沥青的综合性能,添加本专利制备的高活性微纳超细粉体材料可使沥青的渗水系数达到42ml/min,而未添加该材料的沥青渗水系数近为45ml/min左右;添加本专利制备的高活性微纳超细粉体材料的沥青抗弯拉强度可以达到8.4MPa,而未添加的沥青抗弯拉强度为8.1Mpa。

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种利用气化渣直接制备公路沥青用高活性微纳超细粉体材料的方法

- 一种煤化工副产物气化渣制备碳质超细粉体材料的方法