蓄电池隔板自动整理装置

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及蓄电池隔板领域,特别涉及一种蓄电池隔板自动整理装置。

背景技术

目前,为增加电池的体积比能量,大多蓄电池采用汇流排浸胶结构,合盖胶水多,很容易溅到隔板造成不良品。极群中隔板很难做到高低一样,难免有高有低。如图1所示的未合盖蓄电池1,若干极群12设置在蓄电池槽11里,极群12由正负极板13和隔板14组成,在正负极板13之间设有用于连接正负极板13的汇流排15。每个蓄电池单格里的隔板14高度不一,由整体高度为a的,也有翘角b的,等等。极群中高出的隔板,在蓄电池合盖时大概率会溅到汇流排浸胶时使用的胶水而造成不良品。为了避免隔板被溅胶水,需要发明一种特定的工具将高出的隔板压平。

发明内容

发明目的:针对现有技术中存在的问题,本发明提供一种蓄电池隔板自动整理装置,能够自动地将蓄电池中高低不平的隔板整理成高度一致,有效避免蓄电池在合盖时将汇流排浸胶时使用的胶水溅到隔板上造成不良品。

技术方案:本发明提供了一种蓄电池隔板自动整理装置,包括机架以及设置在所述机架上的升降气缸和定位输送机构,所述升降气缸的伸缩杆上固定有与蓄电池结构匹配的整理块;所述定位输送机构中,输送轨道水平设置,所述输送轨道一侧安装有压紧气缸,所述压紧气缸的伸缩杆上固定有压板,所述输送轨道的末端一侧安装有限位气缸,所述限位气缸的伸缩杆上安装有限位挡杆;所述整理块位于所述输送轨道正上方且二者相互平行设置。

进一步地,所述的蓄电池隔板自动整理装置还包括安装在所述输送轨道前端一侧的红外线传感器。红外传感器的设置使得本装置能够实现自动化,当红外传感器检测到有未合盖的蓄电池经过时,则会将信号传递给控制器,控制器则控制气缸伸出限位挡杆,以达到将未合盖蓄电池挡在预设位置的目的。

优选地,沿所述输送轨道方向,所述压紧气缸位于所述红外线传感器与所述限位气缸之间。

优选地,所述整理块上设有与蓄电池上的汇流排匹配的汇流排凹槽,与蓄电池上的隔筋匹配的隔筋凹槽,与蓄电池上的过桥匹配的过桥凹槽,与蓄电池上的极柱匹配的极柱避空孔;除上述汇流排凹槽、隔筋凹槽、过桥凹槽和极柱避空孔之外,所述整理块上剩余部分均为用于整理隔板的压台。这样设计整理块就是为了能够实现整理块对蓄电池上不同高度的隔板的整理。

优选地,所述汇流排凹槽的深度大于蓄电池上汇流排的高度,所述隔筋凹槽的深度大于蓄电池上隔筋的高度,所述过桥凹槽的深度大于蓄电池上过桥的高度,所述极柱避空孔的深度大于蓄电池上极柱的高度。只有这样才能保证整理块上的压台对不同高度的隔板的有效整理。

优选地,所述汇流排凹槽的深度、所述隔筋凹槽的深度、所述过桥凹槽的深度、所述极柱避空孔的深度以及所述压台的高度均相等。这样设计结构简单,也能达到设计目的。

优选地,所述压台的表面平整。压台表面平整保证压台在整理隔板时,能够将高低不一的隔板整理整齐。

工作原理:在使用本装置对未合盖的蓄电池中的隔板进行整理时,首先将未合盖的蓄电池开口向上置于定位输送机构的输送轨道上,启动输送轨道开始运行后,未合盖的蓄电池则会顺着输送轨道前进,当前进到设定位置后,限位气缸带动限位挡杆伸出挡住未合盖蓄电池的前进,然后压紧气缸带动压板将未合盖蓄电池定位压紧靠在输送轨道的一侧,然后升降气缸带动整理块下压,整理块与未合盖的蓄电池表面结构匹配,当整理块下压至未合盖的蓄电池表面时,就能够将蓄电池内位置较高的隔板下压整理至与位置较低的隔板顶端齐平。

有益效果:通过本装置能够自动地将未合盖的蓄电池中高低不平的隔板整理成高度一致,有效避免蓄电池在合盖时将汇流排浸胶时使用的胶水溅到隔板上造成不良品。自动化作业省时省力,提高生产效率,保证产品合格率。

附图说明

图1为本发明未合盖蓄电池隔板不良主视局部剖视示意图;

图2为本发明整理块仰视示意图;

图3为本发明整理块主视示意图;

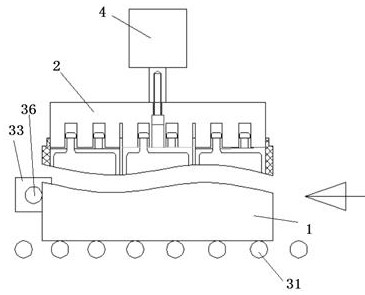

图4为本发明装置主视局部示意图;

图5为本发明装置俯视局部示意图;

图6为本发明未合盖蓄电池隔板整理后主视局部剖视示意图。

具体实施方式

下面结合附图对本发明进行详细的介绍。

本实施方式提供了一种蓄电池隔板自动整理装置,如图2所示,主要包括机架以及设置在机架上的升降气缸4和定位输送机构3,升降气缸4的伸缩杆上固定有与未合盖的蓄电池1表面结构匹配的整理块2。如图2和3,整理块2上设有与蓄电池1上的汇流排15匹配且深度大于汇流排15高度的汇流排凹槽21,与蓄电池1上的隔筋匹配且深度大于隔筋高度的隔筋凹槽22,与蓄电池1上的过桥匹配且深度大于过桥高度的过桥凹槽23,与蓄电池1上的极柱匹配且深度大于极柱高度的极柱避空孔24;除上述汇流排凹槽21、隔筋凹槽22、过桥凹槽23和极柱避空孔24之外,所述整理块2上剩余部分均为用于整理隔板的表面平整的压台25。本实施方式中,上述汇流排凹槽21的深度、隔筋凹槽22的深度、过桥凹槽23的深度、极柱避空孔24的深度以及压台25的高度均设计成相等。

如图4和5,定位输送机构3中,输送轨道31水平设置,输送轨道31一侧安装有压紧气缸35,压紧气缸35的伸缩杆上固定有压板34,输送轨道31的末端一侧安装有限位气缸33,限位气缸33的伸缩杆上安装有限位挡杆36;输送轨道31的前端一侧安装有型号为E3F-DS10C4的红外线传感器32。沿输送轨道31运行方向,压紧气缸位于红外线传感器32与限位气缸33之间。整理块2位于输送轨道31正上方且二者相互平行设置。

在使用本装置对未合盖的蓄电池中的隔板进行整理时,首先将未合盖的蓄电池1开口向上置于定位输送机构3的输送轨道31上,启动输送轨道31开始运行后,未合盖的蓄电池1则会在输送轨道31的转动棍的带动下前进,当前进到红外线传感器32时,红外线传感器32感应到有物体经过后则会将信号传递给控制器,控制器则会控制限位气缸33带动限位挡杆36伸出,当未合盖蓄电池1前进到限位挡杆36位置时被挡住暂时停止前进,然后控制器控制压紧气缸35带动压板将未合盖的蓄电池1定位压紧靠在输送轨道31的一侧,然后控制器再控制升降气缸35带动整理块2下压,由于整理块2与未合盖的蓄电池1表面结构匹配,则当整理块2下压至未合盖的蓄电池1表面时,蓄电池1表面的汇流排15刚好进入到汇流排凹槽21内,隔筋刚好进入到隔筋凹槽22内,过桥刚好进入到过桥凹槽23内,极柱刚好进入到极柱避空孔24内,则继续下压整理块2后,各隔板14的顶面则会接触到压台25的平整表面,如图5,这样就能够将蓄电池1内位置较高的隔板14下压整理至与位置较低的隔板14顶端齐平,如图6。

上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

- 蓄电池隔板自动整理装置

- 一种铅酸蓄电池自动采集AGM隔板中电解液的装置及方法