内嵌式过渡层陶瓷CBN圆弧砂轮及其制备方法

文献发布时间:2023-06-19 12:25:57

技术领域

本发明属于砂轮制备技术领域,具体涉及一种内嵌式过渡层陶瓷CBN圆弧砂轮及其制备方法。

背景技术

现有技术中过渡层砂轮主要以树脂结合剂的为主,对于陶瓷结合剂的应用很少,而且技术难度很大,且陶瓷CBN砂轮的磨料层粘结都直接粘于钢基体外圆及端面上,内嵌式粘结是绝无仅有。

陶瓷CBN砂轮的传统制备工艺,均是先将陶瓷CBN层冷压成生坯,然后进行固化烧结,将烧结好的陶瓷CBN层与钢基体进行配合,然后粘接成型,修整到需要的形状和尺寸。陶瓷CBN砂轮在烧结的过程中,经常出现变形情况。因此在砂轮的使用的过程中,常出现磨料层与基体因为内应力分离或者磨料层剩余最后1~2毫米的时候就无法继续使用,造成磨料的浪费,而且磨削时磨削界面的热量传导给砂轮基体容易导致砂轮胀裂。

发明内容

为了解决上述技术问题,本发明的目的之一在于提供一种使整体磨料层与钢基体的热传导系数更加接近、从而避免磨削时磨削界面的热量传导给砂轮基体导致胀裂问题的内嵌式过渡层陶瓷CBN圆弧砂轮。

为实现上述技术目的,本发明采用以下的技术方案:内嵌式过渡层陶瓷CBN圆弧砂轮,包括:

钢基体,由第一基体和第二基体拼接构成,所述第一基体和第二基体拼接后形成嵌入槽;

双层式磨料环,镶嵌于所述嵌入槽内,所述双层式磨料环包括位于内周的过渡层和位于外周的磨料层,所述过渡层和磨料层为一体成型结构。

作为优选的技术方案,所述过渡层由绿碳化硅磨料、陶瓷结合剂、树脂液制备而成。

作为优选的技术方案,所述磨料层由CBN磨料、陶瓷结合剂、树脂液制备而成。

作为优选的技术方案,所述陶瓷结合剂由二氧化锆、碳酸钙、碳酸锂、碳酸钠、硼酸、二氧化硅制备而成。

作为进一步优选的技术方案,所述过渡层中绿碳化硅磨料、陶瓷结合剂、树脂液的质量比为45-65:25-35:5-10。

作为进一步优选的技术方案,所述磨料层中CBN磨料、陶瓷结合剂、树脂液的质量比为50-65:20-35:5-10。

作为进一步优选的技术方案,所述陶瓷结合剂中二氧化锆、碳酸钙、碳酸锂、碳酸钠、硼酸、二氧化硅的质量比为3-8:4-8:2-6:10-18:28-35:40-52。

上述比例可以使砂轮制作成品率提高,砂轮使用时稳定性增强。

本发明的另一目的在于提供上述内嵌式过渡层陶瓷CBN圆弧砂轮的制备方法,包括如下步骤:

(1)制备双层式磨料环:将制备过渡层的原料混合物A和制备磨料层的原料混合物B分别先后投入模具中冷压制得生坯,出模后固化烧结,得到过渡层与磨料层为一体成型结构的双层式磨料环;

(2)制备钢基体:按照图纸要求车加工第一基体、第二基体;

(3)内嵌式粘结:将具备过渡层与磨料层的双层式磨料环与第一基体、第二基体一起通过高强度结构胶粘结,双层式磨料环嵌入由第一基体和第二基体形成的钢基体内,得到内嵌式过渡层陶瓷CBN砂轮半成品;

(4)精磨:将内嵌式过渡层陶瓷CBN砂轮半成品按照图纸要求磨加工到尺寸精度要求,制得成品。

其中:步骤(1)中,过渡层的成型密度为2.2g/cm

步骤(1)中,冷压为100T的压力;烧结为770℃烧结,保温4小时。

由于采用上述技术方案,本发明具有至少以下有益效果:

(1)钢基体的周面上设置有嵌入槽,所述嵌入槽内镶嵌双层式磨料环,双层式磨料环为具有过渡层和磨料层且为一体成型的结构,采用此内嵌式粘结结构解决了现有技术由于陶瓷结合剂原料组成导致的无法与过渡层有效匹配的缺陷,制作出来的砂轮提高了陶瓷CBN层的使用率,可以完全使用完毕陶瓷CBN层,可以获得更高的使用寿命,且环保无污染。

(2)内嵌式粘结结构极大提高了砂轮整体稳定性,磨料层与过渡层为一体成型结构,整体磨料环与钢基体内嵌式粘接更为牢固,减少了砂轮脱圈概率。

(3)过渡层采用绿碳化硅磨料,比陶瓷CBN层的磨料成本低,可以有效节约生产成本,而且此结构使整体磨料层与钢基体的热传导系数更加接近,故可以避免磨削时磨削界面的热量传导给砂轮基体导致的砂轮胀裂问题。

附图说明

以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

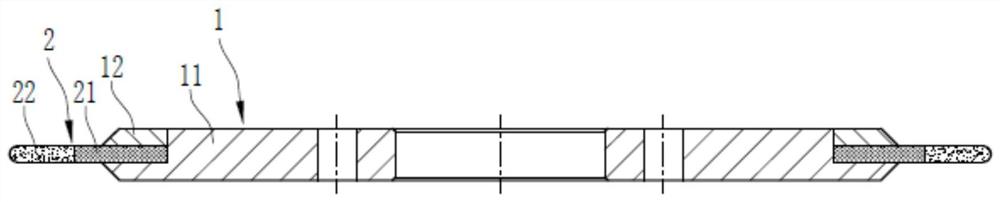

图1是本发明实施例的剖面结构示意图;

图2是本发明实施例中钢基体的剖面结构示意图;

图3是本发明实施例中双层式磨料环的剖面结构示意图。

具体实施方式

下面结合附图和实施例,进一步阐述本发明。在下面的详细描述中,只通过说明的方式描述了本发明的某些示范性实施例。毋庸置疑,本领域的普通技术人员可以认识到,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。

实施例一

如图1至图3所示,内嵌式过渡层陶瓷CBN圆弧砂轮,包括原盘形的钢基体1和双层式磨料环2。

其中:钢基体1为45#钢,由第一基体11和第二基体12拼接构成,所述第一基体11和第二基体12拼接后形成嵌入槽13;

双层式磨料环2镶嵌于所述嵌入槽13内,所述双层式磨料环2包括位于内周的过渡层21和位于外周的磨料层22,所述过渡层21和磨料层22为一体成型结构。过渡层21为陶瓷绿碳化硅层,磨料层22为陶瓷CBN层,过渡层21厚度与磨料层22(陶瓷CBN层)厚度相同,过渡层21宽度为陶瓷CBN层宽度的1.4倍。

优选的,陶瓷CBN圆弧砂轮外径为φ150mm,磨料层22(陶瓷CBN层)宽度为10mm,相应的过渡层21宽度为14mm。

上述内嵌式过渡层陶瓷CBN圆弧砂轮的制备方法如下:

(1)制备双层式磨料环:

a)陶瓷结合剂制备:将配好的原料(二氧化锆、碳酸钙、碳酸锂、碳酸钠、硼酸、二氧化硅的质量比为4:6:3:16:29:42)在研钵中混合均匀,过40目筛网;将混好的料装入坩埚放到1200℃的熔炼炉中,将熔化的液体冷萃处理成为陶瓷玻璃料;然后将玻璃料以球料比1:6的比例放到球磨机中进行球磨成粉末;将粉末烘干后再球磨,过筛400目即可;

b)过渡层混合料的制备:原料按配方比例(绿碳化硅磨料、陶瓷结合剂、树脂液的质量比为58:34:8)称量,在研钵中混合均匀,过80目筛后待用;

c)磨料层混合料的制备:原料按配方比例(CBN磨料、陶瓷结合剂、树脂液的质量比为62:30:8)称量,在研钵中混合均匀,过80目筛后待用;

d)双层式磨料环制备:过渡层混合料以ρ=2.2的成型密度进行投料,将原料投入模具的内层,预压;磨料层混合料以ρ=2.3的成型密度进行投料,将原料投入模具的外层,与过渡层一起以100T的压力冷压成型,然后出模装入马弗炉,以烧结770℃保温4小时的流程固化烧结,随炉冷却得到具有过渡层21和磨料层22的双层式磨料环。

(2)制备钢基体:按照图纸要求车加工第一基体11、第二基体12;

(3)内嵌式粘结:将具备过渡层21与磨料层22的双层式磨料环2与第一基体11、第二基体12一起粘结,双层式磨料环2嵌入由第一基体11和第二基体12形成的钢基体1内,得到内嵌式过渡层陶瓷CBN砂轮半成品。

(4)精磨:在磨床上按照图纸要求将内嵌式过渡层陶瓷CBN砂轮半成品磨加工到精度尺寸,制得成品。

实施例二

本实施例与实施例一制备方法相同,区别在于陶瓷结合剂、过渡层、磨料层中原料配比不同;其中:

陶瓷结合剂原料配比:二氧化锆、碳酸钙、碳酸锂、碳酸钠、硼酸、二氧化硅的质量比为5:7:4:16:31:45。

过渡层混合料原料配比:绿碳化硅磨料、陶瓷结合剂、树脂液的质量比为45:28:7。

磨料层混合料原料配比:CBN磨料、陶瓷结合剂、树脂液的质量比为52:25:6。

实施例三

本实施例与实施例一制备方法相同,区别在于陶瓷结合剂、过渡层、磨料层中原料配比不同;其中:

陶瓷结合剂原料配比:二氧化锆、碳酸钙、碳酸锂、碳酸钠、硼酸、二氧化硅的质量比为8:7:6:16:34:50。

过渡层混合料原料配比:绿碳化硅磨料、陶瓷结合剂、树脂液的质量比为62:33:9。

磨料层混合料原料配比:CBN磨料、陶瓷结合剂、树脂液的质量比为62:32:8。

以市场上常规陶瓷CBN拉刀砂轮与实施例一、实施例二、实施例三制备的内嵌式过渡层陶瓷CBN圆弧砂轮作为对比。

在国内客户加工W18Cr4V材料拉刀时,进行性能比较,结果见表1。通过性能比较,同等条件下,本发明制备的内嵌式过渡层陶瓷CBN圆弧砂轮在CBN层剩余量和寿命(加工件数)方面,都要优于常规陶瓷CBN拉刀砂轮。

表1加工W18Cr4V材料拉刀时的性能对比

在国内客户加工W6Mo5Cr4V2材料拉刀时,本发明制备的内嵌式过渡层陶瓷CBN圆弧砂轮各项性能同样优于市场常规陶瓷CBN砂轮。结果详见表2。

表2加工W6Mo5Cr4V2材料拉刀时的性能对比

综上所述,本发明产品制作工艺结构精良,适用性强,具有这种结构的陶瓷CBN砂轮不仅可以有效地提高砂轮CBN层的使用量,减少砂轮脱圈概率,而且其热传导系数与钢基体更加接近,故可以避免磨削时磨削界面的热量直接传导给砂轮基体导致的砂轮胀裂问题,本发明有效解决了现有技术中CBN磨料浪费、砂轮脱圈问题及砂轮磨料层胀裂问题,具有极大社会价值和经济价值。

以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域内的技术人员,在不脱离本发明的构思和原则的前提下所做出的等同变化与修改,均应属于本发明保护的范围。

- 内嵌式过渡层陶瓷CBN圆弧砂轮及其制备方法

- 一种金属陶瓷结合剂及其制备方法,CBN砂轮及其制备方法