复合集流体的制备方法和制备装置

文献发布时间:2023-06-19 12:25:57

技术领域

本申请涉及电池领域,具体涉及一种复合集流体的制备方法和制备装置。

背景技术

锂离子电池具有比能量大、工作电压高、自放电率低、体积小、重量轻等优势,在消费电子领域具有广泛的应用。随着电动汽车和可移动电子设备的高速发展,人们对电池能量密度和安全性能的关注度与要求也越来越高。

众所周知,锂电池中需要使用金属箔材,例如铜箔、铝箔、镍箔等金属箔材作为集流体。为提高锂电池的能量密度和安全性能,锂电池中还可以使用复合集流体。现有技术中通常通过蒸镀或者磁控溅射等方法在聚合物基材的表面形成金属层,从而制得所述复合集流体。然而,通过蒸镀或者磁控溅射等方法形成的金属层会对聚合物基材造成热损伤,而且聚合物基材和金属层之间还存在结合力差的问题,影响电池的可靠性。

发明内容

有鉴于此,有必要提供一种能够避免对复合物基材造成热损伤,并提高金属层和聚合物基材之间的结合力的复合集流体的制备方法。

另,还有必要提供一种用于执行上述制备方法的制备装置。

本申请提供一种复合集流体的制备方法,包括:

在冷却辊上沉积第一金属层,其中,所述冷却辊与压辊相对设置;

在放卷卷轴上卷绕聚合物基材,并使所述聚合物基材经所述冷却辊和所述压辊之间的间隙穿过并收卷于收卷卷轴,其中,所述聚合物基材包括远离所述压辊的第一表面;

在位于所述放卷卷轴和所述压辊之间上的所述聚合物基材的所述第一表面形成第一胶粘层;以及

所述第一胶粘层粘附所述第一金属层至所述聚合物基材上。

在本申请一些实施例中,所述制备方法还包括;

在所述冷却辊上沉积第二金属层;

在所述放卷卷轴上重新卷绕所述聚合物基材,使得所述第一表面朝向所述压辊,其中,所述聚合物基材还包括与所述第一表面相对设置的第二表面;

在位于所述放卷卷轴和所述压辊之间的所述聚合物基材的所述第二表面形成第二胶粘层;以及

所述第二胶粘层粘附所述第二金属层至所述聚合物基材上。

在本申请一些实施例中,所述第一胶粘层的材质选自聚氨酯类高分子、聚丙烯酸酯类高分子、环氧类高分子以马来酸酐类高分子中的至少一种。

在本申请一些实施例中,所述冷却辊的材质选自不锈钢以及钛中的至少一种。

在本申请一些实施例中,所述第一金属层的厚度为50nm-3μm。

在本申请一些实施例中,通过控制所述冷却辊或所述压辊对所述聚合物基材施加压力,使得所述第一胶粘层粘附所述第一金属层。

在本申请一些实施例中,位于所述冷却辊上的所述第一金属层的温度为-50℃-0℃。

在本申请一些实施例中,所述在冷却辊上沉积第一金属层包括:

通过加热装置加热金属源;及

所述金属源的金属原子蒸发并沉积至所述冷却辊上。

在本申请一些实施例中,所述金属源为铝、铜或镍。

在本申请一些实施例中,所述聚合物基材的厚度为4μm-6μm。

本申请还提供一种用于执行如前所述的复合集流体的制备方法的制备装置,所述制备装置包括冷却辊、压辊、放卷卷轴、收卷卷轴和喷涂件;

所述压辊与所述冷却辊相对设置;所述放卷卷轴用于卷绕聚合物基材,且所述聚合物基材经所述冷却辊和所述压辊之间的间隙穿过并收卷于所述收卷卷轴;所述喷涂件位于所述放卷卷轴和所述压辊之间,所述喷涂件用于在位于所述放卷卷轴和所述压辊之间的所述聚合物基材上形成第一胶粘层。

本申请首先将金属材料沉积至所述冷却辊上,然后再将所述第一金属层自所述冷却辊转移至所述聚合物基材上,避免直接在所述聚合物基材上沉积第一金属层时容易对所述聚合物基材造成热损伤的问题;而且,由于所述聚合物基材的表面具有第一胶粘层,所述第一胶粘层可以用于提高所述第一金属层与所述聚合物基材之间的结合力,从而提高电池的可靠性和稳定性。

附图说明

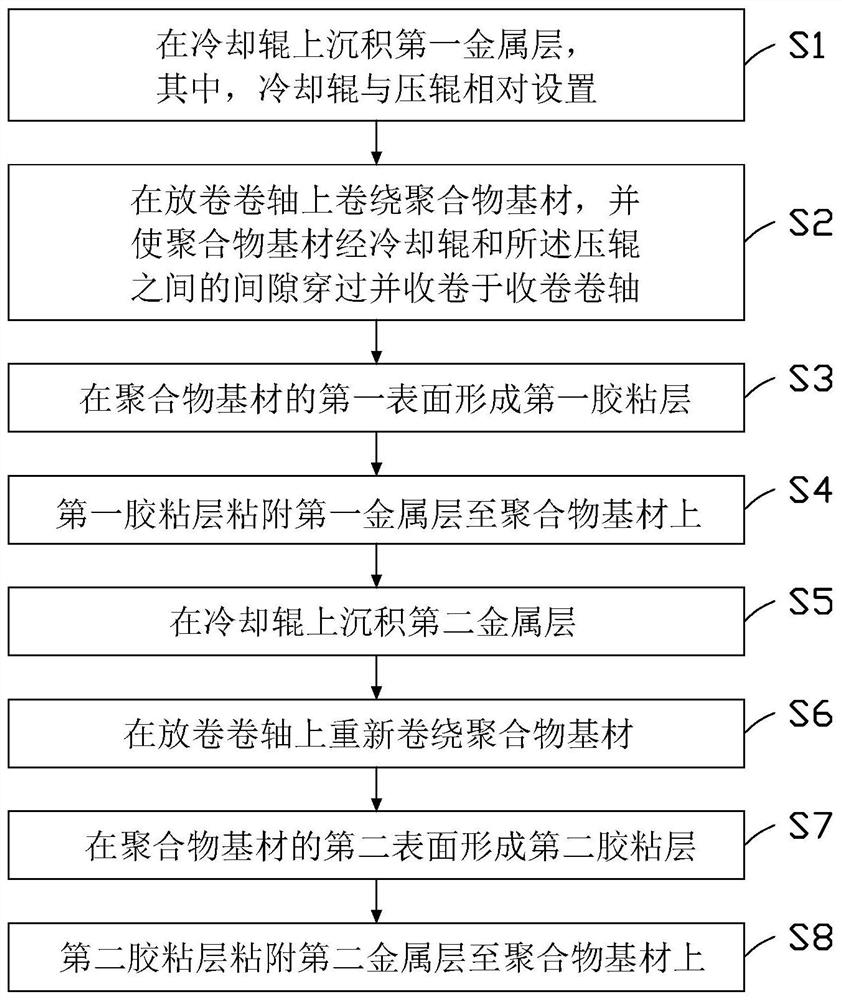

图1为本申请一实施方式的复合集流体的制备方法的流程图。

图2和图3为图1所示的制备方法所使用的冷却辊、压辊、放卷卷轴和收卷卷轴的工作示意图,此时聚合物基材的第一表面远离所述压辊。

图4为图1所示的制备方法所使用的冷却辊、压辊、放卷卷轴和收卷卷轴的工作示意图,此时聚合物基材的第一表面朝向所述压辊。

图5为图1所示的制备方法所制得的复合集流体的剖面示意图。

图6为本申请一实施方式提供的复合集流体的制备装置的结构示意图。

主要元件符号说明

复合集流体 1

聚合物基材 10

第一表面 10a

第二表面 10b

第一金属层 20

第一胶粘层 21

第二金属层 30

第二胶粘层 31

制备装置 100

冷却辊 101

压辊 102

金属源 103

放卷卷轴 104

收卷卷轴 105

喷涂件 106

如下具体实施方式将结合上述附图进一步说明本申请。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本申请。

下面结合附图,对本申请的一些实施方式作详细说明。在不冲突的情况下,下述的实施方式及实施方式中的特征可以相互组合。

请参阅图1,本申请一实施方式提供一种复合集流体1的制备方法。根据不同需求,所述制备方法的步骤顺序可以改变,某些步骤可以省略或合并。

所述制备方法包括如下步骤:

步骤S1,请参照图2,在冷却辊101上沉积第一金属层20,其中,所述冷却辊101与压辊102相对设置。

在本申请一实施例中,通过加热装置(图未示)加热金属源103,所述金属源103的金属原子蒸发并沉积至所述冷却辊101上,从而得到所述第一金属层20。其中,在加热过程中,所述金属源103由固体金属转变为气态金属颗粒,再沉积至所述冷却辊101上。所述加热装置可以采用电阻、电子束等方式对所述金属源103进行加热。

其中,所述冷却辊101用于冷却所述气态金属颗粒沉积至所述冷却辊101上时放出的热量,避免放热过程对所述冷却辊101造成热损伤,从而使得所述冷却辊101可以保持自身的形状。而且,能够使位于所述冷却辊101上的所述第一金属层20的温度降低。在本申请一实施例中,位于所述冷却辊101上的所述第一金属层20的温度为-50℃-0℃。

进一步地,所述冷却辊101和所述压辊102转动设置。

其中,所述金属源103为铝、铜或镍等导电性较好的金属。所述铝或铜的纯度大于99.9%。例如,当所述复合集流体1被用作正极集流体时,所述金属源103为铝,即,所述第一金属层20的材质为铝。当所述复合集流体1被用作负极集流体时,所述金属源103为铜,即,所述第一金属层20的材质为铜。

在本申请一实施例中,所述冷却辊101的材质为金属。当气态金属颗粒沉积至所述冷却辊101时,由于所述冷却辊101具有耐高温性(即热稳定性较高),因此,当气态金属颗粒沉积至所述冷却辊101上时放出的热量不足以对所述冷却辊101造成热损伤,也不会造成所述冷却辊101变形。

在本申请一实施例中,所述第一金属层20的厚度为50nm-3μm。

步骤S2,在放卷卷轴104上卷绕聚合物基材10,并使所述聚合物基材10经所述冷却辊101和所述压辊102之间的间隙穿过并收卷于收卷卷轴105,其中,所述聚合物基材10包括远离所述压辊102的第一表面10a。

在本实施例中,所述聚合物层11的材质可以选自聚乙烯(PE)、聚对苯二甲酸乙二醇酯(PET)、聚四氟乙烯(PI)以及聚醚醚酮(PEEK)等中的至少一种。

其中,所述放卷卷轴104和所述收卷卷轴105转动设置。

步骤S3,在位于所述放卷卷轴104和所述压辊102之间的所述聚合物基材10的所述第一表面10a形成第一胶粘层21。

其中,所述放卷卷轴104和所述压辊102之间可以设有喷涂件106,所述喷涂件106用于朝向所述第一表面10a喷射胶粘材质,从而得到所述第一胶粘层21。更具体地,所述喷涂件106临近所述压辊102设置,用于朝向临近所述压辊102的部分所述聚合物基材10的所述第一表面10a喷射胶粘材质。所述喷涂件106可以连接于所述压辊102,也可以独立于所述压辊102。

在本实施例中,所述喷涂件106可以为喷嘴。

步骤S4,如图3所示,所述第一胶粘层21粘附所述第一金属层20至所述聚合物基材10上。

其中,随着所述放卷卷轴104和所述收卷卷轴105转动,所述聚合物基材10带动所述第一胶粘层21移动至所述冷却辊101和所述压辊102之间。此时,随着所述冷却辊101和所述压辊102的转动,所述第一胶粘层21接触并粘附所述冷却辊101上的所述第一金属层20,使得所述第一金属层20脱离所述冷却辊101并通过所述第一胶粘层21结合至所述聚合物基材10的所述第一表面10a上。

在本申请一实施例中,所述第一胶粘层21的材质选自聚氨酯类高分子、聚丙烯酸酯类高分子、环氧类高分子以马来酸酐类高分子中的至少一种。如此,当所述第一金属层20转移至所述聚合物基材10上时,所述第一胶粘层21能够用于增加所述第一金属层20与所述聚合物基材10之间的结合力,进而保证电池的可靠性和稳定性。可选地,所述第一胶粘层21的材质为聚氨酯类高分子或聚丙烯酸酯类高分子。

考虑到所述第一金属层20在所述冷却辊101上的附着力不能太高,便于所述第一金属层20脱离所述冷却辊101且避免所述第一金属层20残留于所述冷却辊101上,因此,所述冷却辊101的材质可选自不锈钢以及钛中的至少一种。可选地,所述冷却辊101的材质为不锈钢。

由于位于所述冷却辊101上的所述第一金属层20的温度较低,当所述第一金属层20转移至所述聚合物基材10上时,所述第一金属层20也不会对所述第一胶粘层21和所述聚合物基材10造成热损伤。因此,所述聚合物基材10的厚度可以根据实际需要降低,仍能够避免所述聚合物基材10由于受热产生皱褶。在本申请一实施例中,所述聚合物基材10的厚度为4μm-6μm。

在本申请一实施例中,可以通过控制所述冷却辊101或所述压辊102对所述聚合物基材10施加压力,从而使得所述第一胶粘层21粘附所述第一金属层20。例如,可以通过移动所述冷却辊101或者所述压辊102,使得所述冷却辊101和所述压辊102之间的距离减小,如此,便可控制所述冷却辊101对所述聚合物基材10施加压力。

综上所述,本申请首先将金属材料沉积至所述冷却辊101上,然后再将所述第一金属层20自所述冷却辊101转移至所述聚合物基材10上,避免直接在所述聚合物基材10上沉积第一金属层时容易对所述聚合物基材10造成热损伤的问题;而且,由于所述聚合物基材10的表面具有第一胶粘层21,所述第一胶粘层21可以用于提高所述第一金属层20与所述聚合物基材10之间的结合力,从而提高电池的可靠性和稳定性。

在本申请一实施例中,当所述复合集流体1为双面复合集流体时,所述制备方法还可包括如下步骤:

步骤S5,请参照图4,在所述冷却辊101上沉积第二金属层30。

在本申请一实施例中,位于所述冷却辊101上的所述第二金属层30的温度为-50℃-0℃。

所述第二金属层30的材质可以与所述第一金属层20的材质相同。例如,当所述复合集流体1被用作正极集流体时,所述第一金属层20和所述第二金属层30的材质均为铝。当所述复合集流体1被用作负极集流体时,所述第一金属层20和所述第二金属层30的材质均为铜。

在本申请一实施例中,所述第一金属层20的厚度为50nm-3μm。

步骤S6,在所述放卷卷轴104上重新卷绕所述聚合物基材10,使得所述第一表面10a朝向所述压辊102,其中,所述聚合物基材10还包括与所述第一表面10a相对设置的第二表面10b。

步骤S7,在位于所述放卷卷轴104和所述压辊102之间的所述聚合物基材10的所述第二表面10b形成第二胶粘层31。

其中,所述压辊102上的喷涂件106还用于朝向所述第二表面10b喷射胶粘材质,从而得到所述第二胶粘层31。更具体地,所述喷涂件106用于朝向临近所述压辊102的部分所述聚合物基材10的所述第二表面10b喷射胶粘材质。

本申请一实施例中,所述第二胶粘层31的材质选自聚氨酯类高分子、聚丙烯酸酯类高分子、环氧类高分子以马来酸酐类高分子中的至少一种。所述第二胶粘层31的材质可以与所述第一胶粘层21的材质相同,也可以不相同。

步骤S8,所述第二胶粘层31粘附所述第二金属层30至所述聚合物基材10上,从而得到所述复合集流体1。

如图5所示,所述复合集流体1包括聚合物基材10和结合于所述聚合物基材10相对两表面的第一金属层20和第二金属层30。所述聚合物基材10和所述第一金属层20之间设有第一胶粘层21。所述聚合物基材1和所述第二金属层30之间设有第二胶粘层31。

本申请首先将金属材料沉积至所述冷却辊101上,然后再将所述第二金属层30自所述冷却辊101转移至所述聚合物基材10上,避免直接在所述聚合物基材10上沉积第二金属层时容易对所述聚合物基材10造成热损伤的问题;而且,由于所述聚合物基材10的表面具有第二胶粘层31,所述第二胶粘层31可以用于提高所述第二金属层30与所述聚合物基材10之间的结合力,从而提高电池的可靠性和稳定性。

请参阅图6,本申请实施方式还提供一种用于执行上述复合集流体的制备方法的制备装置100。所述制备装置100包括冷却辊101、压辊102、放卷卷轴104、收卷卷轴105和喷涂件106。

所述冷却辊101上沉积第一金属层20或第二金属层30。

所述压辊102与所述冷却辊101相对设置。

所述放卷卷轴104用于卷绕聚合物基材10,且所述聚合物基材10经所述冷却辊101和所述压辊102之间的间隙穿过并收卷于所述收卷卷轴105。

所述喷涂件106位于所述放卷卷轴104和所述压辊102之间,并靠近压辊102。所述喷涂件106用于在位于所述放卷卷轴104和所述压辊102之间的所述聚合物基材10上形成第一胶粘层21。在本实施方式中,所述喷涂件106还用于在位于所述放卷卷轴104和所述压辊102之间的所述聚合物基材10上形成第二胶粘层31。

在本实施方式中,所述制备装置100还包括加热装置(图未示),所述加热装置与所述冷却辊101相对设置。所述加热装置用于加热金属源103,从而使金属源103蒸发并在所述冷却辊101上冷却后沉积第一金属层20。在本实施方式中,所述加热装置还用于在所述冷却辊101上沉积第二金属层30。

以上所述仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。

- 锂电池用的集流体的制备方法及复合集流体

- 复合正极、免集流体复合电极结构及其制备方法和电池