一种微晶纤维素及其制备方法

文献发布时间:2023-06-19 12:27:31

技术领域

本发明属于医药化工领域,具体涉及一种微晶纤维素及其制备方法。

背景技术

微晶纤维素(MCC,Microcrystalline cellulose),主要成分为以β-1,4-葡萄糖苷键结合的直链式多糖类物质,是天然纤维素经稀酸水解至极限聚合度(LOOP)的可自由流动的极细微的短棒状或粉末状多孔状颗粒,组成的白色、无臭、无味的结晶粉末。微晶纤维素广泛应用于制药、化妆品、食品等行业。

发明人经筛选发现现有技术的微晶纤维素存在原辅料化学相容性差,白度差,黑点多,功能性指标(流动性、可压性)差等问题。

专利申请CN104592400A公开了一种微晶纤维素的制备方法,具体公开了采用酸解,中和,压滤洗涤和干燥等步骤制备微晶纤维素,但发明人发现,采用该方法所制备的微晶纤维素存在原辅料化学相容性差,白度差,黑点多等缺点。

因此,仍需一种原辅料化学相容性好,白度高,黑点少的微晶纤维素及其制备方法。

发明内容

为解决上述问题,本发明提供一种微晶纤维素及其制备方法。

第一方面,本发明提供一种微晶纤维素的制备方法。

一种微晶纤维素的制备方法,其包括以下步骤:

(1)酸水解:将植物纤维溶解浆与盐酸水溶液混合,于80℃-95℃的反应温度进行反应,得到酸水解混悬液;采用80℃-95℃的反应温度有利于减少微晶纤维素的黑点,提高白度。

(2)过滤、洗涤:将酸水解混悬液过滤,得滤饼,用水洗涤滤饼至pH为5.0-7.5,且电导率为75μS/cm以下;

(3)打浆:将洗涤后的滤饼与水混合,搅拌,得均匀分散液;

(4)干燥均匀分散液,得到所述微晶纤维素。

所述制备方法不包括加入碱,有利于提高微晶纤维素的纯度,提高原辅料化学相容性。在一些实施例中,所述制备方法不包括加入氨、胺或铵,有利于减少微晶纤维素中铵离子含量, 提高原辅料化学相容性。

所述反应温度可以为80℃-90℃,有利于减少微晶纤维素的黑点,提高白度。在更优选的实施例中,所述反应温度为80℃-85℃,有利于减少微晶纤维素的黑点,提高白度,同时有利于提高原辅料化学相容性。

所述盐酸水溶液中盐酸的浓度可以为0.1mol/L-1.0mol/L。在一些实施例中,以盐酸水溶液的总体积计,所述盐酸水溶液中盐酸的浓度为0.2mol/L-0.8mol/L。在一些实施例中,以盐酸水溶液的总体积计,所述盐酸水溶液中盐酸的浓度为0.4mol/L-0.7mol/L。在一些实施例中,以盐酸水溶液的总体积计,所述盐酸水溶液中盐酸的浓度为0.5mol/L-0.6mol/L。

所述植物纤维溶解浆与盐酸水溶液的比例可以为1g:12mL-1g:17mL。在一些实施例中,所述植物纤维溶解浆与盐酸水溶液的比例为1g:13mL-1g:16mL。

所述反应的时间可以为5分钟-200分钟。在一些实施例中,所述反应的时间为10分钟- 180分钟。在一些实施例中,所述反应的时间为20分钟-160分钟。在一些实施例中,所述反应的时间为30分钟-100分钟。在一些实施例中,所述反应的时间为40分钟-60分钟。

所述酸水解混悬液中微晶纤维素的聚合度为140-280。在一些实施例中,所述酸水解混悬液中微晶纤维素的聚合度为145-245。所述酸水解混悬液中微晶纤维素的聚合度低于140可压性较差,而超过280则流动性差,且不易成浆,无法实现喷雾干燥,因此,所述酸水解混悬液中微晶纤维素的聚合度优选140-280,有利于提高微晶纤维素的可压性和流动性。

所述均匀分散液中固含量可以为5wt%-30wt%。在一些实施例中,所述均匀分散液中固含量为8wt%-25wt%。在一些实施例中,所述均匀分散液中固含量为10wt%-20wt%。在一些实施例中,所述均匀分散液中固含量为12wt%-15wt%。

所述植物纤维溶解浆包括选自棉溶解浆、木溶解浆和竹溶解浆中的至少一种。在一些实施例中,所述溶解浆为木溶解浆。

所述干燥可以包括或为喷雾干燥。在一些实施例中,所述干燥为喷雾干燥,有利于提高微晶纤维素的均一性,流动性和可压性。

所述喷雾干燥的进风温度可以为160℃-210℃。在一些实施例中,所述喷雾干燥的进风温度为180℃-200℃。

所述喷雾干燥的出风温度可以为70℃-110℃。在一些实施例中,所述喷雾干燥的出风温度为80℃-95℃。

所述喷雾干燥的料泵频率为10Hz-40Hz。在一些实施例中,所述喷雾干燥的料泵频率为 15Hz-35Hz。

所述喷雾干燥的雾化器频率为10Hz-60Hz。在一些实施例中,所述喷雾干燥的雾化器频率为15Hz-58Hz。

所述微晶纤维素的堆积密度为0.26g/cm

第二方面,本发明提供一种微晶纤维素。

一种第一方面所述制备方法所制备的微晶纤维素,其不含铵离子。

有益效果

相比现有技术,本发明具有以下技术效果中的至少一种:

1)采用80℃-95℃的反应温度有利于减少微晶纤维素的黑点,提高白度。

2)采用反应温度为80℃-85℃,有利于减少微晶纤维素的黑点,提高白度,同时有利于提高原辅料化学相容性。

3)本发明所提供的制备方法不包括加入碱,有利于提高微晶纤维素的纯度,提高原辅料化学相容性同时有利于降低微晶纤维素中的灰分含量。

4)本发明所提供的制备方法不包括加入氨,有利于减少微晶纤维素中铵离子含量,甚至不含铵离子,提高原辅料化学相容性,有利于提高微晶纤维素作为药物辅料时药物的质量和稳定性。

5)本发明所提供的微晶纤维素黑点少,白度高,原辅料化学相容性好,纯度高。

术语定义

除非另外说明,否则如本文使用的以下术语和短语意图具有以下含义:

本发明中“固含量”是指不挥发物重量占组分总重量的百分比。

本发明所述“植物纤维溶解浆”是指以天然植物为原料经一系列化学、物理和机械过程,制得以含纤维素为主的材料。

本发明中所述“wt%”是指组合物中单个组分的重量除以组合物的总重量,再乘上100%。

在本发明的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

附图说明

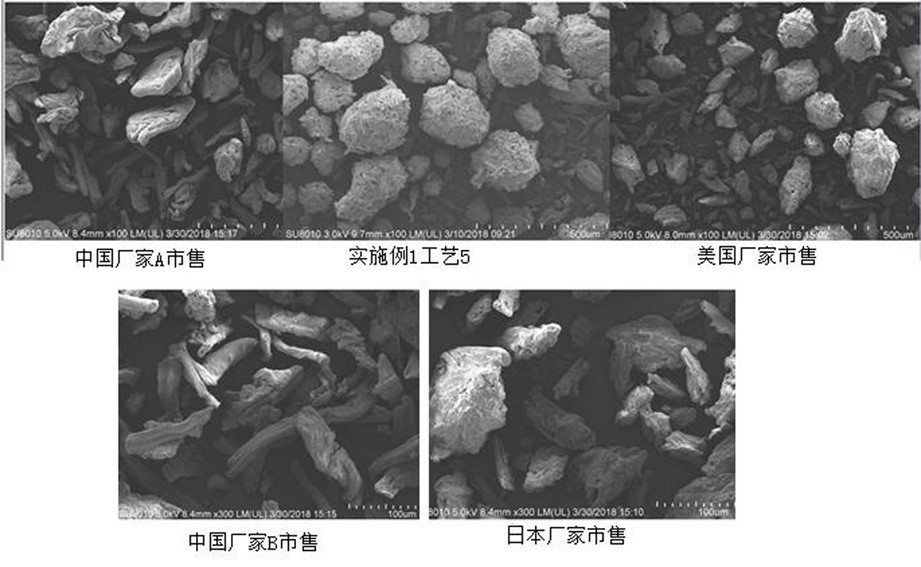

图1为实施例3中的电镜扫描结果。

具体实施方式

为了使本领域的技术人员更好地理解本发明的技术方案,下面进一步披露一些非限制实施例以对本发明作进一步的详细说明。

本发明所使用的试剂均可以从市场上购得或者可以通过本发明所描述的方法制备而得。

本发明中,mol表示摩尔,mol/L表示摩尔每升,ppm表示百万分比,h表示小时,g表示克,ml表示毫升。

白度检测方法:使用白度计检测微晶纤维素的白度值。

黑点检测方法:取样品30g,平铺在20cm×20cm的白底平板上,用相同大小干净玻璃轻轻压平,无孔隙,在1分钟内观测黑点数量(观测时间内不得翻动已铺展的样品)。

均一性检测方法:使用电子显微镜观察微晶纤维素颗粒长短是否均一。

水中可溶物检测方法:取本品5.0g,加水80ml,振摇10分钟,室温静置10-20分钟,真空抽滤(使用孔径2μm或以下的微孔滤膜或定量分析滤纸),滤液置105℃干燥至恒重的蒸发皿中,在水浴上蒸发至近干,并在105℃干燥1小时,测定遗留残渣量。

炽灼残渣检测方法:取供试品一定量(当标准要求残渣含量在0.05%,称供试品2.0g,当标准要求小于0.1%,称供试品1.0g,当标准要求大于0.1%,称供试品0.5g)置已炽灼至恒重的坩埚中,精密称定,缓缓炽灼至完全炭化(不冒烟),放冷至室温;加硫酸0.5-l.0ml 使碳化物全部湿润,低温加热至硫酸蒸气除尽后,白烟完全消失,将坩埚移至电阻炉内,盖子斜盖于坩埚上,在700-800℃炽灼使其完全灰化后,停止加热,待电阻炉炉内温度降至300℃时取出坩埚,移至干燥器内并盖上盖子,放冷,精密称定坩埚重量,再在700-800℃炽灼至恒重,前后重量差除以称样量即得灰分含量。

铵离子含量检测方法:取本品10.0g,置蒸馏瓶中,加无氨蒸馏水200ml,加氧化镁1g,加热蒸馏,馏出液导入加有稀盐酸1滴与无氨蒸馏水5ml的50ml纳氏比色管中,俟馏出液达 40ml时,停止蒸馏,加氢氧化钠试液5滴,加无氨蒸馏水至50ml,加碱性碘化汞钾试液2ml,摇匀,放置15分钟,如显色,与标准氯化钠溶液2ml按上述方法制成的对照溶液比较不得更深。

实施例1:酸水解反应温度的筛选

一种微晶纤维素的制备过程:包括以下步骤:

(1)酸水解:将植物纤维溶解浆与0.5mol/L(以盐酸水溶液的总体积计)的盐酸水溶液按1g:13mL的比例混合,分别于表1所述温度反应60分钟,得到酸水解混悬液;

(2)过滤、洗涤:将酸水解混悬液过滤,得滤饼,用水洗涤滤饼至pH为6.0,且电导率为75μS/cm以下;

(3)打浆:将洗涤后的滤饼与水混合,搅拌,得均匀分散液,所述均匀分散液中的固含量为15%;

(4)将均匀分散液进行喷雾干燥,所述喷雾干燥的进风温度为190℃,所述喷雾干燥的出风温度为90℃。所述喷雾干燥的料泵频率为25Hz,所述喷雾干燥的雾化器频率为35Hz,得到所述微晶纤维素。

检测:取实施例1所得各微晶纤维素,检测其白度、黑点、纯度和理化性质,结果如表1所示。

表1:酸水解反应温度的筛选

结论:

(1)酸水解反应温度在75℃及以下时,反应速度很慢,效率很低;

(2)酸水解反应温度在100℃及以上时,反应速度太快,反应难以控制,另外,所得微晶纤维素颗粒尺寸分布较宽,不均一,黑点多,白度低;

(3)酸水解反应温度在80-95℃时,反应较温和,反应可控,所得微晶纤维素黑点少,颗粒尺寸较均一,白度高。

实施例2:中和方式的筛选

一种微晶纤维素的制备过程(工艺7):包括以下步骤:

(1)酸水解:将植物纤维溶解浆与0.5mol/L(以盐酸水溶液的总体积计)的盐酸水溶液按1g:13mL的比例混合,分别于表1所述温度反应60分钟,得到酸水解混悬液;

(2)洗涤:用饮用水洗涤滤饼至滤饼的PH值到3.5以下。

(3)中和:酸水解混悬液中加入氨水,调节pH至6.0,得中和浆液;

(4)过滤、打浆:将中和浆液过滤,得滤饼,滤饼与水混合,搅拌,得均匀分散液,所述均匀分散液中的固含量为15%;

(5)将均匀分散液进行喷雾干燥,所述喷雾干燥的进风温度为190℃,所述喷雾干燥的出风温度为90℃。所述喷雾干燥的料泵频率为25Hz,所述喷雾干燥的雾化器频率为35Hz,得到所述微晶纤维素。

检测:取实施例1中工艺4所得微晶纤维素与实施例2中工艺7所得微晶纤维素,检测其铵离子含量,结果如表2所示。

表2:中和方式的筛选

结论:用氨中和会有大量的铵离子残留在微晶纤维素成品中,导致微晶纤维素成品的化学相容性风险大大升高。

实施例3:扫描电镜检测

取实施例1中工艺5所得微晶纤维素,和四种市售的微晶纤维素(两种采购自中国厂家 (将其命名为中国厂家A和中国厂家B),一种采购自日本厂家,一种采购自美国厂家),进行扫描电镜,结果如图1所示。

结论:由图1可知,相比四种市售的微晶纤维素,采用本发明提供的制备方法所制备得到的微晶纤维素的孔径率更高,颗粒的形状更偏向球型,物理性能更优异。

实施例4:白度检测

取实施例1中工艺3、4或5所得微晶纤维素,和四种市售的微晶纤维素(分别采购自中国厂家,日本厂家,美国厂家,德国厂家),进行白度检测,结果如表3所示。

表3:白度检测

结论:由表3结果可知,相比四种市售的微晶纤维素,采用实施例1中工艺3、4或5所制备得到的微晶纤维素的白度更高。

实施例5:黑点个数检测

取实施例1中工艺3、4或5所得微晶纤维素,和四种市售的微晶纤维素(分别采购自巴西厂家,中国台湾厂家,美国厂家,印度厂家),进行黑点个数检测,结果如表4所示。

表4:黑点个数检测

结论:由表4结果可知,相比四种市售的微晶纤维素,采用实施例1中工艺3、4或5所制备得到的微晶纤维素的黑点更少。

实施例6:铵离子含量检测

取实施例1中工艺3、4或5,和三种市售的微晶纤维素(分别采购自日本厂家,中国厂家,美国厂家),进行黑点个数检测,结果如表5所示。

表5:铵离子含量检测

结论:由表5结果可知,相比四种市售的微晶纤维素,采用实施例1中工艺3、4或5所制备得到的微晶纤维素的铵离子含量更小,更有利于提高微晶纤维素作为药物辅料时的原辅料化学相容性,提高药物的质量和稳定性。

实施例7:原辅料化学相容性检测

操作:分别取上述实施例中工艺1至工艺7或四种市售的微晶纤维素(分别采购自中国厂家,日本厂家,美国厂家,德国厂家)所得微晶纤维素作为辅料,按相同处方制备利伐沙班片后,分别于加速条件(40℃,75%RH)放置6个月,检测利伐沙班片的有关物质,结果如表 6所示。

表6:利伐沙班片的原辅料化学相容性检测

结论:使用工艺7生产的微晶纤维素或四种市售微晶纤维素与利伐沙班制备所得利伐沙班片进行加速条件的放置稳定性实验,总杂会明显增加,化学相容性风险高,而采用本发明所提供的微晶纤维素所制备的利伐沙班片进行加速条件的放置稳定性试验,总杂无明显变化,说明本发明所提供的微晶纤维素有良好的原辅料化学相容性。

本发明的方法已经通过较佳实施例进行了描述,相关人员明显能在本发明内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明内。

- 一种海带微晶纤维素、制备方法及制备的海带微晶纤维素的应用

- 微晶纤维素、微晶纤维素三元复合材料及其制备方法