一种围堰式管杆输送排放装置

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及油田油井作业技术领域,具体是一种围堰式管杆输送排放装置。

背景技术

目前油田油水井修井作业对于油管和抽油杆下井或从井内提出,主要是手工作业,连管杆的就位排放都是人工操作,工作程序复杂,工作繁重,既不安全。围堰式管杆输送排放装置以整装配套设备为指导思想,将除作业动力及起升设备以外的其他作业自动化装置全部整合集成在一个底盘上,包括围堰式底盘,自动排管装置,自动输送装置和自动控制系统等四个部分,独立配合作业动力设备工作,简化现场安装,实现管杆排放,取用,测量,抹油,管杆接送等操作远程控制,提高作业安全、降低劳动强度、减少作业人员、提升作业效率。

发明内容

本发明的目的是提供一种围堰式管杆输送排放装置,克服上述已有技术存在的缺陷。

本发明的技术方案是通过以下方式实现的:

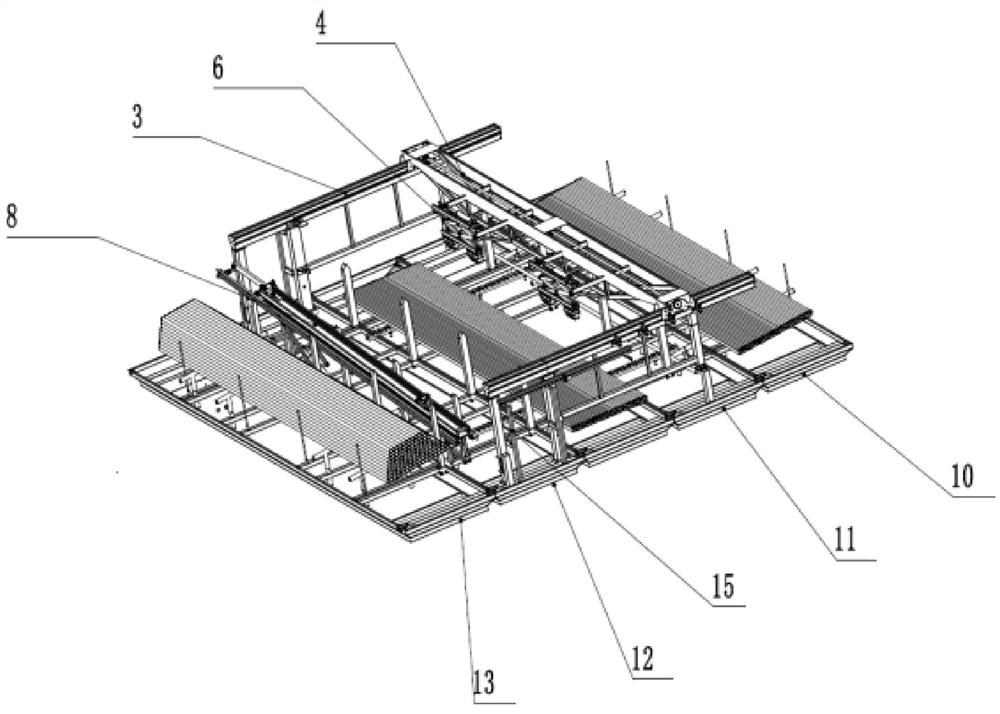

如图1、2所示,一种围堰式管杆输送排放装置,包括近端辅料架、主料架、副料架、远端辅料架、挡杆、升降调节器、导轨、拖链、大车、机械手、举升机、支柱、快速卡扣、控制柜和遥控器,其特征在于从左边到右边顺序排列由围堰组成的近端辅料架、主料架、副料架、远端辅料架,各自设为矩形块的环保围堰,相互之间由快速卡扣固定,在主料架和副料架的四角外侧设有带升降调节器的对等平行的四根支柱,在前两根和后两根立柱的上顶端各自设有一条顶面中部设有齿条的矩形导轨,在前后矩形导轨上设有一个前后两端与导轨配合运动的矩形行车横梁,在行车横梁的中部设有一台减速机,减速机的两根输出轴分别通过联轴器与设在两根导轨上的两个滚动机构相连,滚动机构上设有与拖链杆相互铰链的拖链;在行车横梁的前中部和后中部下方分别设有由弓形机械手支撑架、液压缸、剪叉架和电永磁铁组成的抓取管杆的机械手,在液压缸与剪叉铰链处设有大车位置传感器,在电永磁铁上面设有电永磁铁物料检测传感器;在弓形机械手支撑架的右边设有液压泵站、控制阀阀组;在近端辅料架右侧纵向上设有一台往井口接送管杆的举升机,举升机的大滑车后端与输送机底座之间设有一条拖链。

如图3、4所示,所述大车包括主架、主架围堰、减速机、减速机两输出轴通过连杆总成、轴承和联轴器与滚动机构上的齿轮轴相连;滚动机构包括两侧护板、设在护板上端的钢管、设在钢管一端下面的深沟球轴承和另一端钢管下面的轴承座、设在深沟球轴承和轴承座上的齿轮,设在深沟球轴承下面的复合滚轮总成,设在左边复合滚轮总成下面的拖链连接手,齿轮与导轨上的齿条相啮合,拖链连接手与支柱上的拖链盒内的拖链相连,复合滚轮总成与导轨相吻合。

如图5所示,所述机械手包括上机械手横撑、下机械手横撑,设在上机械手横撑和下机械手横撑之间的并相互铰链的两个或多个剪叉,上剪叉和下剪叉分别与上机械手横撑和下机械手横撑相互铰链,在机械手支撑架上设有一个液压缸,液压缸的下端固定在机械手支撑架上,液压杆的上端通过设在上剪叉上的角形板铰链一起,在下机械手横撑下端两侧设有两块电永磁铁。

如图6所示,所述举升机包括滑动平台、大滑车、输送机底座、斜撑摆臂、支撑液压缸、小车驱动电机、推拉液压缸、小车、操作平台端掉开关和反射光电开关、滑车后端物料检测开关及对射光电开关,滑动平台设为矩形滑轨型,大滑车设为矩形,在滑动平台内部纵向上设有复合滚轮,大滑车套在滑动平台内,与滑动平台滑动配合,在滑动平台前端部设有操作平台端掉开关和反射光电开关,大滑车的前端设有推拉液压缸、长度测量传感器和大滑车后端物料检测开关、对射光电开关和锁定磁力锁,推拉液压缸后端与滑动平台铰接,前端液压缸杆与大滑车铰接,在滑动平台下面设有矩形输送机底座,滑动平台后端通过拖链、输送电机的电机轮与输送机底座铰接,在输送底座的前撑的上端设有平台零位检测开关和接近开关,在输送机底座内设有斜撑液压缸,斜撑液压缸后端与底座连接,液压缸杆活动固定在三角形支撑架中间,三角形支撑架前端与输送机底座铰接,后端与小车铰接,小车的另一端与滑动平台前端铰接。

如图7所示,所述快速卡扣包括定位块、定位套、拉拔钩、定位销、复位弹簧、定位销套、支座、手柄、销轴,在围堰边框两侧对等位置,分别安装定位套组件和定位销组件,定位套组件包括一块长方形定位块和圆筒形定位套,焊接在一边围堰边框上,另一侧围堰边框相对位置上焊接定位销套,圆锥形定位销和复位弹簧通过支座封装在定位销套内,定位销外圆与定位套吻合,支座用螺栓固定在围堰边框上,L形手柄下端通过销轴与支座相连,L形手柄中间通过另一销轴与拉拔钩相连接。

本发明与已有技术相比具有以下优点:

(一)安全性

1、设备本质安全化

围堰式管杆输送排放装置采用智能模块化设计,互联互锁,多重安全保护,可分功能模块单独控制,也可一键全自动运行,安全可靠。

2、人员操作安全化

大幅度减少人工介入,主要危险操作实现自动化,人员操作安全风险降低。

(二)实用性

1、适应所有井场

整套设备采用标准围堰自由组合,摆放方向灵活,结构紧凑合理,简单拼装即可使用。

2、适用所有设备

能配套现有各类小修作业机(包括固定井架通井机、轮式作业机、网电作业机、液压蓄能作业机),实现联合远程或自动操作。

3、满足大众操作

控制系统采用智能设计,全程力控界面,触摸控制,无需专业培训,只需看图即可操作。

4、兼容主流工具

兼容当前作业主流使用的吊卡,吊环,液压钳等现有作业工具。

(三)高效性

1、无需改造

围堰式管杆输送排放装置完全独立应用,直接配套施工,不需要对现有作业设备进行改造,简化了前期准备工作。

2、整体运输

设备经收拢,折叠,与普通集装箱相似,达到11.5米卡车交通运输条件,吊装准备时间仅需1小时左右,搬家时同作业值班房一起吊装运输。

3、就位便捷

吊装摆放就位后,围堰通过卡扣对接,再通过卡槽连接成一个整体,即可使用支腿找平,方便快捷,简单实用。

4、高效工作

系统完全响应作业需求,单根起下周期小于50秒,实现全井连续长周期自动运行,工作效率提高。

(四)优质性

1、数据采集反馈

全程记录作业参数,包括时间,数量,速度,深度等,实现作业过程回放,全程监督,确保作业质量。

2、丝扣周到呵护

机械手采用强磁悬浮推拉,丝扣全程无磨损,无挤压,能完美地保护油管丝扣,特别是内衬油管翻边。

3、管杆柔性保护

管杆抓取,运移,接送,测量,抹油全程柔性动作,避免刚性碰撞,系统噪声低至75dB。

与传统作业运行方式相比,这套设备具有以下明显优点:

1、实现了管杆分类排放。装置具有四个不同功能的料架,作业施工中,可按需求合理分配使用,达到油管存取自如,收送自如,互不干涉的目的,免去作业工倒管,排管,甩管等大量工作。

2、实现了油管无横担卡槽定位。装置主料架根据实际施工需求,设置115mm和90mm两种油管卡槽,115mm卡槽可逐层码放各类89mm/73mm油管,100mm卡槽可逐层码放89mm、73mm、60mm及以下各类油管,能做到不搭横担逐层整齐码放油管,可实现无人工介入自动存取,免除作业搭横担,拆横担,反复调试等工作,大幅度降低作业工作量。

3、实现了管杆无感自动测长。装置将油管自动测长功能镶嵌到举升机运行过程中,测长不停顿,自动计数累计,避免了目前人工丈量不准确的问题,减少了工人工作量。实现了油管自动抹油。装置在下油管过程中,采用挡板挤压的方式,自动给油管抹油,免除了人工涂抹,提高效率,确保作业施工质量。

附图说明

图1-本发明的轴侧结构示意图

图2-图1的后视结构示意图

图3-大车4的结构示意图

图4-图3的左视示意图

图5-举升机8的结构示意

图6-机械手6的结构示意图

图7-快速卡扣9的结构示意图

图8-本发明工作原理方框图

图中 1-挡杆、2-升降调节器、3-导轨、4-大车、4.1-主架、4.2-主架护堰、4.3-两侧护板、4.4-复合滚轮总成、4.5-深沟球轴承、4.6-齿轮轴、4.8-齿轮、4.9-轴承座、4.10-轴承、4.12-连杆总成、4.13-联轴器、4.14-减速机、4.15-钢管;5-拖链、6-机械手、6.1-机械手上横撑、6.2-上剪叉、6.3-液压缸支座、6.4-液压缸、6.5-角形板、6.6-销轴、6.7-下剪叉、6.8-机械手下横撑、6.9-电永磁铁;7-立柱、8-举升机、8.1-大滑车底座、8.3-大滑车、8.2-支撑架、8.4-斜撑摆臂、8.5-支撑液压缸、8.6-回拉电机、8.7-推拉液压缸、8.8-支撑梁;9-快速卡扣、9.1-定位块、9.2-定位套、9.3-拉拔钩、9.4-定位销、9.5-复位弹簧、9.6-定位销套、9.7-支座、9.8-手柄、9.9-销轴;10-远端辅料架、11-主料架、12-副料架、13-近端辅料架。

具体实施方式

为进一步公开本发明的技术方案,下面结合说明书附图通过实施例作详细说明:

如图1、2所示,一种围堰式管杆输送排放装置,包括近端辅料架13、主料架12、副料架11、远端辅料架10、挡杆1、升降调节器2、导轨3、拖链5、大车4、机械手6、举升机8、支柱7、快速卡扣9、控制柜和遥控器,其特征在于从左边到右边顺序排列由围堰组成的近端辅料架、主料架、副料架、远端辅料架,各自设为矩形块的环保围堰,相互之间由快速卡扣9固定,在主料架和副料架的四角外侧设有带升降调节器2的对等平行的四根支柱7,在前两根和后两根立柱的上顶端各自设有一条顶面中部设有齿条的矩形导轨,在前后矩形导轨上设有一个前后两端与导轨配合运动的矩形行车横梁4,在行车横梁4的中部设有一台减速机,减速机的两根输出轴分别通过联轴器与设在两根导轨上的两个滚动机构相连,滚动机构上设有与拖链杆相互铰链的拖链;在行车横梁的前中部和后中部下方分别设有由弓形机械手支撑架、液压缸、剪叉架和电永磁铁组成的抓取管杆的机械手6,在液压缸与剪叉铰链处设有大车位置传感器,在电永磁铁上面设有电永磁铁物料检测传感器;在弓形机械手支撑架的右边设有液压泵站、控制阀阀组;在近端辅料架右侧纵向上设有一台往井口接送管杆的举升机(8),举升机的大滑车后端与输送机底座之间设有一条拖链5。

一、具体实施及要求

1、主料架

可存放油管138/184(89mm/73mm);

收拢尺寸:11.5×2.2×2.64(长×宽×高),重量8.5吨;

底盘高度调节:200~400mm

最大排放管杆直径:115mm

最大排放管杆长度:10000mm

最大油管排放容量:138/184(89mm/73mm)

2、 副料架

副料架与主料架相连,由立柱隔开,配合主料架摆放需循环使用的油管,可存放油管500根。

外形尺寸(长×宽×高,m):11.5×2.2×0.35,重量大约1.6吨/件;

最大排放管杆直径:100mm

最大排放管杆长度:10000mm

最大油管排放容量:500根(73mm)

3、远端辅料架

远端辅料架铰接在副料架外侧,占一个半围堰,主要是存放暂时不用或者待回收的管杆,也可作为送井待用的散放管杆的存放架。

最大排放管杆直径:堆料不限

最大排放管杆长度:10000mm

最大油管排放容量:300根(89mm)

最大承重能力:≤40T

4、近端辅料架

近端辅料架铰接在输送机外侧,主要是存放抽油杆,或长于10米的工具、管杆,也可作为暂时不用的管杆,或者待回收的管杆,送井待用的散放管杆的存放架。

最大排放管杆直径:堆料不限

最大排放管杆长度:12000mm

最大油管排放容量:200(89mm)

最大承重能力:≤30T

自动排管装置

如图8所示,自动排管装置包括导轨,大车,机械手及四个管杆料架组成。实现管杆按要求分类排放,取用,添入,甩出等功能。

管杆取用周期:≤30s。

大车采用电脑数码控制,能智能的确定抓取排放位置。

机械手机构采用柔性抓取,并能自动确认抓取状态。

升降机在大滑车上运行,采用无级绳传动,能完成接送,推拉管杆动作。

大滑车带油管丈量系统,可精确控制油管位置,并在输送过程中完成管杆长度测量,并计数统计。管杆测量长度范围:0~1200,测量精度:0.02%。

下油管时,机械手可按程序在前送过程中完成给油管丝扣抹油。

机械手可按操作要求准确的将管杆送入各种操作工位。

电气控制系统

如图8所示,电气控制系统由防爆控制柜、控制开关盒,遥控器和各种开关传感器等组成。采用智能化设计,无实体按键,全程力控软件操作,直观明确,简单方便。

1、通电调试

连接总电源,合上总闸,电源开关(三相电源指示灯亮);启动液压系统电机,观察输出是否正常(观察电机旋转方向,顺时针方向为正确方向);若不正确,立即停止电机。然后换相,重新启动液压系统电机。操作设备进入调试状态,进行设备试运转(注意必须检验设备所有动作是否灵活好用)

(1)启动机械手,反复动作至灵活好用;

(2)启动大车,全程移动,加注润滑脂,至灵活好用;

(3)启动举升机,检查液压举升机构,确保灵活好用;

(4)井口装置定位。以井口为基准,大滑车中心与井口在一条中心线上,进行工作位置设定。

2、工作准备

(1)工作内容确定

逐级选定所要进行的工作内容:一级菜单(工作内容:起、下);二级菜单(半自动,自动);三级菜单(型号规格:杆,管(73/89),);四级菜单(指定存放位置:手动指定。不制定情况下,系统默认抽油杆和其他工具放近端辅料 架,油管放远段辅料架)。

(2)工作状态确定

提管杆:井内管杆露头(司机目测);气动卡盘卡紧(司机操作);吊卡打开(井口工操作);举升机在接管状态(自动);管杆卡位有空余(自动检测),排管机构在工作状态(自动检测)。

下管杆:确定管杆所在料架(手动设定);排管机构在工作状态(自动检测);机械手在送管状态(自动);

3、注意事项

(1)不管是起或下管杆,都必须先手动操作5根以上,确认系统完全正常以后,方可转为自动操作。

(2)系统在自动操作的过程中出现任何突发状况,可用以下两种办法立即中止自动操作。

A、按下控制面板上的 “急停”按钮,此时系统失去动力,立即停止动作,人工处理完故障后,再重新起动工作。

B、井口工遮挡井口暂停光电开关,井口操作立即暂停,可及时处理故障。待处理完后,再次遮挡井口暂停光电开关,系统继续工作。

(3)使用设备自动操作时,自动控制开关工作,主要是安全的互联互锁,必须完全到位方可进行下一步动作。

A、自动控制开关的感应距离为5~16mm,调整时让设备退到极限位置,通电,开关工作灯亮为有效。

B、感应距离不宜调得过小,避免操作时发生碰撞。

、提出管杆

(1)、提出并卸下管杆后,推动管杆下端至举升机接管位置(自动),下放游车(司机操作),管杆在举升机上自由下行;

(2)、游车继续下放,至管杆通过下行启动开关,启动拖动电机,拖动管杆继续下行,直至管杆下落到支撑轮物料检测开关上,举升机暂停;

(3)、打开并摘掉吊卡(井口工操作),井口工引导吊卡卡入下一根管杆,进入下一提管流程;

(4)、摘掉吊卡后,再次启动拖动电机(自动),拖动管杆后退到测长开关,测量记录管杆长度;同时,液压支撑开始下落,直至放平,继续后退至物料摆放位置(根据物料长度和摆放方式计算,自动)暂停;

(5)、机械手抓取管杆,放入到预先设定位置,排放整齐;如图1所示:抽油杆及其他工具默认放到近端辅料架,油管默认放到远端辅料架,准备回收。油管若需重复使用,存放到相应规格卡位上。

(6)、管杆离开支撑轮物料检测开关后,举升机返回接管位置,等待下一循环(自动);

5、下入管杆

(1)、设备进入下入管杆状态;管杆排列整齐,机械手处在下入管杆状态;举升机在零位(自动)。

(2)、机械手选定取管位置,自动行走至操作位置上方,下放机械手,同时电永磁铁接触到管杆,继续下压,至感应开关,抓获油管(若未抓住,重新执行抓取动作)。

(3)、继续上提,启动大车,运送管杆到大车待命位置;

(4)、当举升机回到零位,大车行走至支撑轮上方,下机械手至感应开关,暂停。

(5)、启动举升机前行,当油管后端挤压举升机挡板时,挤出油管专用密封脂为油管抹油;机械手收回到零位,抓取机构进入下一循环;

(6)、举升机继续前行,推动管杆经过测长传感器,进行测长、记录;同时,启动斜撑,支起到预定高度,举升机继续推进到指定距离(系统自动计算油管前端到待命工作位置所需的距离),暂停待命;

(7)、下放游车,吊卡至井口附近,打开吊卡,启动举升机液压缸(人工操作)推动管杆至吊卡开口上方(推行距离预先设定),上提游车,管杆卡入吊卡开口,关闭吊卡;

(8)、继续上提游车,拖动管杆沿大滑车轨道上滑,管杆脱离举升机;大滑车触动导轨前端感应开关,启动小车驱动电机,在拖链的作用下拖动大滑车后退,回到零位;此间隙,排管机构取管上料,进入下一循环;

6、加入管杆

作业过程中,需加入管杆时,设备进入半自动模式,此时,机械手取料为手动,由遥控器操作,具体如下:

(1)操作面板选取半自动模式;指定取料料架;

(2)当举升机上无管杆时,机械手自动运行至选定料架上方,暂停;

(3)场地工在确认管杆已经正确排放在料架取料位置上后,操作遥控器取料,机械手正确完成管杆抓取,场地工确认取料成功,回到待命位置;

(4)当举升机后退到零位后,机械手下放管杆到大滑车上方,暂停,启动前行,当油管后端挤压举升机挡板时,实现油管自动抹油,同时,电永磁铁消磁,将管杆释放到大滑车支撑轮上;机械手收回到零位,进入下一循环;

7、甩出管杆

作业过程中需要甩出管杆的情况主要有以下几种:

(1)提原井杆

提出抽油杆不管是回收还是待用全部默认摆放到近端备料架,具体工作如下:

1)在控制面板选提出管杆模式,再选取提抽油杆。此时系统自动默认近端副料架为存放架。

2)提出抽油杆,机械手逐一摆放到近端辅料架,经鉴定报废或需回收的抽油杆,码放,等待由专业队伍回收;要重复利用的,需加横担,由场地工排放整齐,存放在油管桥下。

(2)提原井管

提出原井管杆,首先需判断需不需要回收,需全井回收的管杆直接摆放到远端辅料架,由专业队伍回收。不一定全井回收的,可分以下情况操作:

本装置根据管杆规格型号和长度信息,自动选取相应规格卡位存放。系统默认:隔热管,抽油杆于近端辅料架;89mm油管:89mm卡位逐格排放;73mm油管:73mm卡位逐格排放于近端辅料架。无法重复使用及需全部回收的管杆,直接摆放到远端辅料架,以备回收。

(3)下管过程中甩出

对摆放在卡位上的失效油管,场地工可使用控制面板,对失效油管做出记号,即在控制面板管杆摆放模拟图的对应位置勾选,这样在自动取管过程中,遇到做标记的管杆,系统会自动甩到远端备料架;对自动运行过程中已抓取到的管杆,可转手动,直接甩出到指定料架上。

- 一种围堰式管杆输送排放装置

- 一种管杆自动输送式油田钻井装置工作方法