一种铝合金用复合精炼/变质剂及其应用

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及一种铝合金用复合精炼/变质剂及其应用,属于合金熔炼技术领域。

背景技术

铝合金作为重要的轻质高强有色金属材料,在航空航天、交通运输、国防军事等领域具有广泛应用。但铝合金在凝固过程中容易产生气孔、晶粒组织粗大、铸造裂纹等缺陷,高质量的铝合金熔体是获得高性能铝合金制品的关键,因此,在铝合金熔炼过程中,为改善和提高熔体质量,通常会在铝合金熔体中加入精炼剂和变质剂,去除铝熔体中的夹杂物、氧化物、气体等,细化铝合金晶粒,从而提高铝合金铸件或制品的质量和性能。

现有铝合金精炼和变质过程往往是分开进行,先进行晶粒除气,然后再进行变质处理。常用的精炼方法是加入氯盐、氟盐等无机盐的混合物,变质处理的方法是加入Al-Sr中间合金或含Sr、Na的无机盐类等变质剂。由于含Sr的变质剂容易产生吸气,使精炼效果降低,生产的铸件容易产生气孔、针孔等缺陷。因此,选用同时进行精炼和变质的复合方式是生产高质量铝合金铸件或制品的关键技术。

现有技术中往往采用多种组分配合形成一种精炼-变质剂,但其对晶粒的细化效果稍差,晶粒尺寸超过300μm。然而随着对高性能铝合金需求增大,对铝合金的晶粒尺寸及变质效果的要求越来越苛刻。因此,提供一种能够同步细化晶粒尺寸的铝合金用复合精炼/变质剂是十分必要的。

发明内容

本发明为了解决现有技术中存在的上述技术问题,提供一种铝合金用复合精炼/变质剂及其应用。

本发明的技术方案:

一种铝合金用复合精炼/变质剂,该复合精炼/变质剂中各成分重量百分比如下:NaCl 5%-20%、KCl 5%-20%、K

进一步限定,复合精炼/变质剂中各成分重量百分比如下:NaCl 5%、KCl 5%、K

进一步限定,复合精炼/变质剂中各成分重量百分比如下:NaCl 10%、KCl 10%、K

更进一步限定,复合精炼/变质剂用于铸造铝合金熔炼时加入量按重量百分比计为铝合金熔体的1.3%-1.5%。

上述复合精炼/变质剂用于铸造铝合金熔炼方法,该方法包括以下步骤:

步骤一,将复合精炼/变质剂中各成分按重量百分比混合均匀,在150℃-200℃条件下烘干处理6-8h,备用;

步骤二,将铸造铝合金加热至720℃保温熔化;

步骤三,完全熔化后,升温至800℃加入经过步骤一处理后的复合精炼/变质剂,搅拌3min-5min,静置并降温至720℃,在720℃保温10min后,进行扒渣、浇注处理,获得铝合金铸锭。

进一步限定,铝合金为Al-10Si-0.5Mg合金。

进一步限定,获得的铝合金铸锭的含氢量为0.13mL/100gAl-0.15mL100gAl。

上述复合精炼/变质剂用于铸造铝合金熔炼过程中有益化学反应式如下:

3K

2KBF

3K

2K

3K

上述反应产生的F

且产生F

F

反应(6)可以消耗溶解在铝合金熔体中的[H],使该复合精炼-变质剂的精炼效果更佳。

另外,复合精炼/变质剂中含有的NaCl、KCl及反应产物KF、KAlF

并且反应物中的TiB

本发明具有以下有益效果:

本发明针对现有对铝合金熔体同时进行精炼和变质处理效果差以及晶粒尺寸较大的问题,提供一种复合精炼/变质剂,该复合变质剂中含有多种变质元素,避免了单一变质元素对合金综合性能提高不明显的缺陷,且复合变质剂与铝合金中的不同金属元素发生交互和变质作用,达到净化合金液,去除杂质,细化晶粒,强化基体的作用,使金相组织得到优化,改变晶粒尺寸,显著提高性能。

附图说明

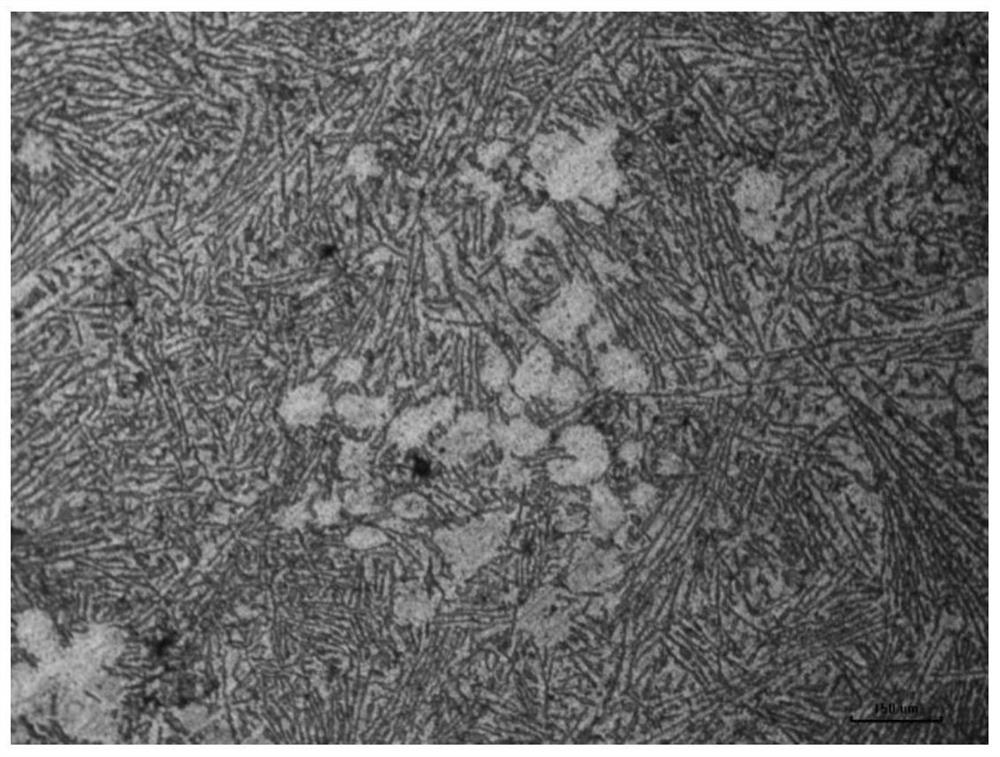

图1为实施例1获得的铝合金铸锭的金相组织;

图2为实施例2获得的铝合金铸锭的金相组织;

图3为对比例1获得的铝合金铸锭的金相组织;

图4为精炼/变质剂加入量不同时,获得的铝合金铸锭晶粒尺寸对比。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

实施例1:

本实施例复合精炼/变质剂中各成分重量百分比为:60%K

上述复合精炼/变质剂用于铸造铝合金熔炼,具体步骤为:

(1)将复合精炼/变质剂中各成分按重量百分比混合均匀,在150℃条件下烘干处理8h,备用;

(2)将Al-10Si-0.5Mg合金在720℃熔化,然后升温至800℃,加入1.5%该复合精炼/变质剂,搅拌3-5min,然后静置,在静置过程中Al-10Si-0.5Mg合金熔体降温至720℃,静置10min,然后进行扒渣,浇注测氢试样及其他分析试样和铸锭。

检验结果表明,精炼后铝合金熔体含氢量为0.15mL/100gAl,试样截面上几乎没有可见夹杂物,晶粒尺寸为150±20μm。

获得的铝合金铸锭的金相组织如图1所示,共晶硅得到有效变质,Al-10Si-0.5Mg合金组织没有初生硅存在,共晶硅变成细长纤维状分布,晶粒尺寸得到显著细化。

实施例2:

本实施例复合精炼/变质剂中各成分重量百分比为:NaCl 10%、KCl 10%、K

上述复合精炼/变质剂用于铸造铝合金熔炼,具体步骤为:

(1)将复合精炼/变质剂中各成分按重量百分比混合均匀,在150℃条件下烘干处理8h,备用;

(2)将Al-10Si-0.5Mg合金在720℃熔化,然后升温至800℃,加入1.3%该复合精炼/变质剂,搅拌3-5min,然后静置,在静置过程中Al-10Si-0.5Mg合金熔体降温至720℃,静置10min,然后进行扒渣,浇注测氢试样及其他分析试样和铸锭。

检验结果表明,精炼后铝合金熔体含氢量为0.13mL/100gAl,试样截面上几乎没有可见夹杂物,晶粒尺寸为200±25μm。

获得的铝合金铸锭的金相组织如图2所示,共晶硅得到有效变质,Al-10Si-0.5Mg合金组织没有初生硅存在,共晶硅变成细长纤维状分布,晶粒尺寸得到显著细化。

对比例1:

本对比例与实施例2不同处为采用六氯乙烷替换复合精炼/变质剂,加入量为1.8%,其余操作步骤与实施例2完全相同,获得的铝合金铸锭的金相组织如图3所示,从图3可以看出,Al-10Si-0.5Mg合金组织中存在较多的初生硅,并且共晶硅为粗片状分布。

在砂型重力铸造条件下,不同精炼变质剂加入量的Al-10Si-0.5Mg合金的晶粒尺寸如图4所示,从左到右依次为对比例1(六氯乙烷加入量1.8%)、实施例1中的精炼变质剂加入量0.7%、实施例1中的精炼变质剂加入量1.0%、实施例1中的精炼变质剂加入量1.3%、实施例1中的精炼变质剂加入量1.5%,由图4可知,使用六氯乙烷进行精炼处理的使用晶粒尺寸非常粗大,使用实施例2得精炼/变质剂,当其加入量为1.3%时,晶粒尺寸降到200±25μm。

- 一种铝合金用复合精炼/变质剂及其应用

- 一种铝合金精炼变质剂及其制备方法和应用