一种碳纤维与石墨烯复合的高强度多孔材料和气体扩散层及其制备方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及一种碳纤维与石墨烯复合的高强度多孔材料和气体扩散层及其制备方法,属于无机非金属材料领域和燃料电池领域。

背景技术

在能源与环境领域中,气体扩散层(gas diffusion layer,简称GDL)发挥着重要作用。电解水制取氢气(称为绿氢),实现低碳洁净能源,需要气体扩散层。燃料电池,阴极氧气的电还原成水也是需要GDL。二氧化碳CO

燃料电池配套的关键材料及其关键技术,是氢能利用及其经济发展中的基础。燃料电池在汽车、卡车、叉车、轮船、潜艇和军用电源等领域中的市场在迅速增大。《中国氢能源及燃料电池产业白皮书》中预计,2050年氢能和燃料电池产值会超过10万亿元。中国2020年9月发布了燃料电池汽车示范的通知,出政策大力推进燃料电池及其相关新能源汽车产业。

气体扩散层GDL,在质子交换膜燃料电池电芯的重要组成部分。GDL有负载支撑催化剂、收集电流、提供和转移电子,还承载着电极电化学反应的气体、电解液和热能等传输通道的功能。其应用性能要求高,包括具备良好的传质、传热和导电的性能,很高的透气性,同时需要良好的机械强度,能支撑多相多维反应和质能传输。

GDL大体上有四种,碳纸(由短切碳纤维作为主要基元组成)、碳纤维编织布(由碳纤维束编织,较厚,强度高,柔软)、无纺布(通常由高分子材料碳化转化而成)和碳黑纸 (炭黑颗粒组装粘结等方式制备)。由于碳纸相对其它类型GDL厚度在一定范围内可调整,可更薄,表面平整,能耐腐蚀,孔隙率大,且制造工艺相对成熟,经历过商业验证,至今已发展成为主流产品。

碳纸制备的工艺线路,通常是把碳纤维短切成毫米-厘米级的短碳纤维丝,与聚合物和粘结剂制成浆料,经过涂敷成型,再经过高温碳化石墨化等工艺形成支撑层。然后经过涂敷微孔层,再进行表面疏水处理等工艺步骤。尽管碳纸经历了商业化验证,但碳纸也存在明显不足:碳纤维短切后丧失了碳纤维的长程的机械强度,碳纸产品的脆性很大,导电和导热性能都不够高。例如日本某公司的先进碳纸产品的厚度0.19毫米,拉伸强度50MPa,导热系数约10W/m·K。总之,短切碳纤维基的气体扩散层的性能几乎到了极限,难以大幅度提高。

理论上,石墨烯是碳纤维基元,一般认为发现于2004年,比碳纤维晚得多。石墨烯,是由碳原子以sp2杂化化学键键合,碳原子紧密堆积成六角形蜂窝晶格,是真正意义上的二维的原子晶体。石墨烯集合顶级的导热性、导电性、柔韧性和化学稳定性于一身。石墨烯具有比碳黑性能方面的优势,包括更好的抗电化学腐蚀的能力,更好的导电性,更好的导热性能。石墨烯是原子厚度的二维微观材料,本人团队报道过通过电解法石墨烯辅助碳纤维展单丝,制备出石墨烯-碳纤维-活性炭复合的高强度电极材料,具有超级电容碳和高机械强度的性能(专利CN201610886809.8;Carbon,126(2018),pp 500-506)。

发明内容

本发明首先在认识到石墨烯-碳纤维基气体扩散层的科学原理的先进性后展开技术研究。碳纤维是经典的高强度纤维材料,碳纤维丝的原拉伸强度非常高(5500MPa),差不多高于碳纸的拉伸强度(50MPa)2个数量级。但是碳纸是由于纤维切断成毫米级短纤维后,丧失了强度优势。碳纸的机械强度主要依赖于粘结剂聚合物碳化后所得的非晶碳对短切碳纤维的附着力。相比于粘结剂转化的非晶态碳,石墨烯在导热性、导电性和机械强度方面的优势很明显。众所周知,石墨烯是二维碳原子晶体,理论机械强度几乎最高,柔韧性几乎最好,导热性是已知的导热性能最好的材料(理论导热系数为5300W/m·K)。石墨烯与碳纤维的界面结合,属于碳元素材料的界面结合,理应更容易形成欧姆接触。碳化、碳氮键合和石墨化高温处理,包括通过2000℃以上的高温处理,理应同步提高碳纤维和石墨烯的导电导热性能及其结合力。相比于碳纸,不切断碳纤维丝对短切碳纤维丝的优势,加上石墨烯对非晶态碳房面的优势,两种结构单元的优势明显,提高气体扩散层的机械强度、导热和导电性能等具有材料本征特性的优势。气体扩散层(gas diffusion layer,简称GDL)的机械强度的提高,能使GDL的厚度减薄成为可能。所以,石墨烯-碳纤维基高强度的气体扩散层(气体扩散多级孔材料),具有结构上的理论先进性。

有鉴于此,本发明的目的之一在于提供一种碳纤维与石墨烯复合的高强度多孔材料和气体扩散层及其制备方法。本发明发挥石墨烯的性能优势,针对GDL的瓶颈问题,采用了新的技术线路和工艺方法,制备碳纤维-石墨烯复合的透气的多级孔的高导电导热高强度碳材料。采用商业化的网膜(如高分子材料、金属材料)作为基膜,通过液体液膜拉展作用,支撑商业化的碳纤维束进行分丝和展丝,并用石墨烯固结碳纤维的丝组装结合成透气层,制备高强度的厚度可调的碳纤维-石墨烯复合透气梯度孔层的复合型气体扩散支撑层。

本发明采用如下技术方案:

本发明提供了一种碳纤维与石墨烯组合形成气体扩散层,包括碳纤维单丝(直径为5-7 微米)与石墨烯复合形成多孔透气的导电碳材料层,孔隙率≥70%。所述导电碳材料层包括支撑层和在支撑层上的微孔层。支撑层可以与微孔层接触或者不接触。所述气体扩散层支撑催化剂和涉气(如氧气、氢气、氮气和二氧化碳等气体)的催化反应,支持气-液-电的传输,性能优于商业碳纸,应用于燃料电池、金属-空气电池和电解水等方面。

在本发明的一个实施方案中,所述的支撑层包括碳纤维单丝与大石墨烯复合形成的多孔材料层,其中大石墨烯为1-5个石墨烯原子层,单微片石墨烯的面积大于50平方微米。

在本发明的一个实施方案中,碳纤维单丝直径为5-7微米,长度大于10厘米。

本发明提供了气体扩散层制备所用的石墨烯的制备方法,其石墨烯包括大石墨烯、大微片石墨烯、小石墨烯、和带空洞的石墨烯;大石墨烯为1-4个石墨烯原子层,单片石墨烯的面积大于100平方微米;大微片石墨烯为1-6个石墨烯原子层,单片石墨烯的长≥10微米,宽≥5微米;小石墨烯为1-9个石墨烯原子层,石墨烯单片的长和宽都小于1微米;带空洞的石墨烯为单片石墨烯的面上有1-300纳米大小的空洞,微片的尺寸不限。

其中,大石墨烯还具有技术特征还有碳元素的含量≥88wt%,具有晶体特征(透射电镜中的电子衍射花样是点阵,不是环),也有含氧的化学官能团和含碳氧氢的固态电解质界面,能分散于水、醇和二甲基甲酰胺DMF中,能喷涂能涂布成膜和涂层,干燥后能自吸成膜。

在本发明的一个实施方案中,大石墨烯为1-5个石墨烯原子层,单微片石墨烯的面积大于50平方微米;小石墨烯为1-9个石墨烯原子层,其单片的长和宽都小于1微米;带空洞的石墨烯为单片石墨烯的面上有1-300纳米大小的空洞。

本发明提供了气体扩散层制备所需的不同类型石墨烯的不同的制备方法,包括以大石墨晶粒为原料原材料的大石墨烯的制备方法,以超细石墨和土状石墨为原料原材料的小石墨烯的制备方法,以及带有空洞的石墨烯的制备方法。

本发明提供了一种具有层状梯度孔分布的由碳纤维丝与石墨烯复合的气体扩散层,所述气体扩散层具有层状网络透气结构,孔径梯度分布,孔径由毫米级(1-2mm)到微米级(1-500 微米)到纳米级(1-300nm)的层状梯度分布,毫米级与微米级孔由碳纤维丝与石墨烯复合而成,而纳米级孔由石墨烯构成,碳纤维丝与丝的间距和密度呈层状梯度分布,每层碳纤维单丝的面密度由每平方厘米20根单丝到500根单丝,层与层之间面密度从高到低单向排列。

本发明提供了一种用于气体扩散层的石墨烯-碳纤维多孔材料,碳元素≥70wt%(质量比),碳氮两元素之和≥90wt%,碳纤维/石墨烯的比例(质量比)为5-2之间,透气率≥70%;其中支撑层由碳纤维与大微片石墨烯(大微片石墨烯的定义为石墨烯微片的长大于10微米,宽大于8微米,石墨烯为1-6个原子层)复合组成,大微片石墨烯位于碳纤维丝交叉点或临近的丝,碳纤维丝与丝十字交叉叠加,石墨烯连接丝;碳纤维丝-石墨烯支撑层具有梯度孔,孔径由大到小,单层碳纤维丝的面密度由大到小的单向排列,其梯度孔的示意图见图1。

本发明提供了一种碳纤维与石墨烯复合的气体扩散层的多孔支撑层,石墨烯吸附铆钉碳纤维丝,丝与丝的交叉点覆盖石墨烯,形成多孔框架结构。其石墨烯-碳纤维丝组合的气体扩散层支撑层单层,其示意图见图2所示,石墨烯位于碳纤维丝的交叉点(结界处)。

碳纤维与石墨烯复合的气体扩散层的支撑层的厚度≤100微米,拉伸强度≥100Mpa,孔隙率≥70%,能卷对卷地收放和成卷搬运。

本发明还提供了一种石墨烯与碳纤维丝组合的导热导电的碳材料,其包括碳纤维丝与石墨烯复合形成的多孔材料层,所述碳材料平行导热系数≥50W/(m·K),平行向电阻率≤2 mΩ·cm,拉伸强度≥120Mpa,石墨烯对碳纤维的质量比为1-3。优选地,所述碳材料平行导热系数≥100W/(m·K)。

本发明提供了一种气体扩散层的微孔层(示意图见图1b),微孔层厚度小于20微米,由石墨烯组成,所述石墨烯包括小石墨烯和带有空洞的石墨烯,其中含有空洞的石墨烯占比大于≥70wt%;其小石墨烯的特征为1-9个原子层,二维微片的面积小于1平方微米;带空洞的石墨烯是石墨烯微片(微片大小不限)上有空洞,空洞的面积大小为2平方纳米-1平方微米。

本发明中的气体扩散层的制备方法,包含使用一种驱动力,液体与碳纤维丝的界面作用力驱动碳纤维束分丝展丝形成网络丝层,其面积相对于碳纤维丝束的面积扩大20倍以上。

本发明中的气体扩散层的制备方法,包含一种把商业丝束变成单根丝大面积排布的方法,液膜法。包含一种纤维丝束分丝的方法,通过液膜的延展来把束分成单丝,形成浸润单丝的液膜,丝与丝组成网络并液膜润湿覆盖,液膜的面积相对于原丝束的面积扩大到10倍以上。

本发明中提供了一种大石墨烯的制备方法,其制备步骤包括(一)以石墨纸为电极,或者由蠕虫石墨制备的石墨膜为电极,单电极厚度为0.5-2mm;石墨纸或石墨膜切成梳子形条,条宽度为1-3cm;(二)使用电解液驱动石墨膨胀;(三)电解条件为直流电源电压充电3-8V,温度为0到40℃,静置放电;软件程序控制电流方向正电流、静置、反向电流,交替进行; (四)电解后压滤,回收电解液供电解石墨纸/膜循环使用;然后用碱性水溶液(氢氧化钠/ 锂水溶液,氢氧根离子的浓度为5-30wt%)浸泡和搅拌,再通过过滤搅拌洗涤,水洗到pH 8-10 之间,(五)超声分散,水中,石墨烯的分散浓度为1-3mg/L,超声0.5-1小时。

其中,制备大石墨烯的所用的电解液,电解液中包含高氯酸根离子浓度为5-10wt%,锂离子浓度为1-5wt%,溶剂包含碳酸二甲酯(DMC)和水,其中水的含量在0.02wt%-2wt%之间,DMC的含量≥50wt%;溶剂还包含碳酸乙烯酯(EC)、碳酸二乙酯(DEC)、碳酸甲乙酯(EMC) 的至少一种。

本发明提供的大石墨烯具有晶体特征,碳元素的含量≥88wt%,具有含氧的化学官能团和含碳氧氢的固态电解质界面,能分散于水、醇和二甲基甲酰胺DMF中形成浆料,浆料能喷涂能涂布成膜和涂层,干燥后能自吸成膜,石墨烯膜的厚度1-5微米时,拉伸强度≥30MPa。

本发明中提供了一种大微片石墨烯的制备方法,其制备步骤包括(一)以石墨纸为电极,或者由蠕虫石墨制备的石墨膜为电极,单电极厚度为0.5-2mm;石墨纸或石墨膜切成梳子形条,条宽度为1-3cm;(二)使用电解液驱动石墨膨胀;(三)电解条件为直流电源电压充电 3-8V,温度为0到40℃,静置放电;软件程序控制电流方向正电流、静置、反向电流,交替进行;(四)电解后压滤,回收电解液供电解石墨纸/膜循环使用;然后用碱性水溶液(氢氧化钠/锂水溶液,氢氧根离子的浓度为5-30wt%)浸泡和搅拌,再通过过滤搅拌洗涤,水洗到pH 8-10之间。(五)超声分散,水中,石墨烯的分散浓度为4-6mg/L,超声3-6小时。

其中,制备大微片石墨烯的所用的电解液,电解液中包含高氯酸根离子浓度为5-10wt%,锂离子浓度为1-5wt%,溶剂包含碳酸二甲酯(DMC)、水和高氯酸酸根离子液体,其中水的含量在0.02wt%-2wt%之间,DMC的含量≥50wt%,离子液体(如1,3-二甲基咪唑高氯酸盐) 为0.1-0.5wt%;溶剂还包含碳酸乙烯酯(EC)、碳酸二乙酯(DEC)、碳酸甲乙酯(EMC)和中的至少一种。

本发明提供了一种碳纤维丝与石墨烯组合的超薄的多孔导电导热的薄碳层,厚度≤20微米,孔隙率≥70%,拉伸强度≥200Mpa,平行导热系数≥20W/(m·K)。该类碳层称为“单丝层”。

本发明提供了一种石墨烯-碳纤维丝复合的单丝层的组合方式,包括基膜支撑单丝层,十字交叉叠合,脱去基膜,再喷涂大石墨烯浆料,然后机械压,高温处理。

本发明提供了一种纤维丝束分丝的方法,通过液膜的延展来把束分成单丝,形成浸润单丝的液膜(简称丝-液膜),丝与丝组成网络并液膜润湿覆盖,丝-液膜的面积相对于原丝束的面积扩大到10倍以上。丝-液膜的宽度可以从1cm扩展到3m以上。

本发明提供了一种分丝束成单丝的方法,名为丝-膜法,能把含有碳纤维丝和其他材料(聚氨酯、尼龙)的丝束分开的液膜法,丝束的表面含氧亲水官能团与水溶液组成液膜;丝-液膜的膜面双面接触空气,液膜的厚度范围为0.5-50微米之间,液膜的粘度范围为1.7-1000Pa·s。其液膜的成分包含:羧甲基纤维素钠、聚乙烯醇、聚丙烯酸和和水性聚氨酯中的0-4种,还包含碳纤维丝(或其它材料的丝);丝-液膜能够延展扩大面积10倍以上,能够接受液体扩展液膜面积,随着液膜的面积的扩大,丝与丝的间距也会同步增大。

本发明提供了一种固-液膜的制备方法,包含以下步骤:(一)溶液的配置,溶液的成分包含高分子,高分子的总浓度0.1-5wt%(溶剂为水),其高分子为羧甲基纤维素钠、聚乙烯醇、聚丙烯酸和水性聚氨酯中的0-4种;(二)碳纤维束的氧化亲水,除去上浆剂后,在浓硝酸中热氧化或电化学氧化,(三)亲水的碳纤维束浸泡溶液,使得碳纤维束丝浸润溶液,碳纤维束至少一端固定;(四)碳纤维束向两边控速拉伸,供溶液给液膜,保持液膜面积增大中不破裂。

本发明提供了一种有空洞的石墨烯的制备方法,一种使得石墨烯微片空洞化的方法,配置金属离子水溶液,加入小石墨烯,形成小石墨烯分散液;接着干燥分散液,然后把固体放入炉中加热,通5%的氢气H

本发明提供了一种气体扩散层的制备方法,其技术特征在于,包括以下工艺单元:(一) 大石墨烯的制备,(二)碳纤维丝束的液膜分展单丝层,(三)碳纤维丝与石墨烯的复合, (四)石墨烯微孔层的制备,(五)程序化热处理,(六)成型与表面强化。

本发明提供了一种碳纤维束液体分丝的方法,包括但不局限于,碳纤维束(3K,12K, 24K等大小丝束)经过除去上浆剂和表面氧化亲水处理后,在水溶液接触后,包含碳纤维束丝在内形成丝-液膜,液体充放接触润湿每一根碳纤维丝,在丝表面形成较强的结合力。水溶液为高分子溶液,包括羧甲基纤维素钠、水性聚氨酯、水性聚乙烯醇,水性聚丙烯酸等的水溶液,高分子包含其中至少一种,浓度为0.01-10%(质量百分比)。控制水滴水雾的速度和细度,碳纤维束分丝时仍然能形成连续的液膜。碳纤维束两边双向拉伸,丝与丝之间形成水膜,缓慢拉伸,延展水膜的宽度。透水基膜支撑展开的碳纤维丝,喷涂石墨烯浆料,干燥。通过浸润碳纤维丝的液膜的面积与束中丝的数量的比例来控制丝的间距,丝交叉的孔径和面密度。包含碳纤维丝水膜的宽度为0.3米-3米之间,根据丝束的根数和需要调控面积,调控丝的面密度。

本发明提供了一种碳纤维丝与石墨烯的复合方法,大石墨烯的浆料(分散浓度为0.1-6%,质量百分比)的喷涂,干燥,两卷丝膜的十字型交叉叠合,压实等工序。大(微片)石墨烯浆料的喷涂、干燥、丝膜交叉叠加压制,两卷丝膜的十字型交叉叠合,脱去基膜后,再吹喷大微片石墨烯浆料,干燥脱水,形成纵横立体的石墨烯固结丝,形成石墨烯吸附铆钉碳纤维丝的多孔框架结构。碳纤维与石墨烯的结合方式包括石墨烯吸附在碳纤维的表面,同时吸附在临近碳纤维丝的表面,包覆碳纤维丝,石墨烯与石墨烯自吸成膜连接,碳纤维丝穿透的石墨烯气凝胶形态连接等。固结丝的石墨烯膜连接的膜厚度在0.01-15微米之间。

本发明提供的气体扩散层的上述的制备方法中步骤(三)碳纤维丝与石墨烯的复合,大石墨烯的浆料(分散浓度为0.1-2%,质量百分比)的喷涂,干燥,两卷丝膜的十字型交叉叠合,压实等工序。

本发明提供的气体扩散层的制备方法中步骤(五)程序化热处理的特征,900-1100摄氏度之间加热1-2小时,2500±100摄氏度,加热30分钟,氩气气氛。超高温石墨化处理,温度达到2000℃以上,赶走含氧官能团,提高导电性和导热性能及其机械性能

本发明提供的气体扩散层的上述的制备方法中步骤(六)成型与表面强化,使用聚偏氟乙烯PVDF提高疏水性和粘结微孔层,使用辊压或热压(8-10MPa)。

本发明的石墨烯与碳纤维的透气多孔材料和GDL的支撑层的制备方法,包括但不限于以下步骤:碳纤维束卷的丝束表面处理,丝束与透液网膜平直放,碳纤维束液膜分丝和网膜支撑,石墨烯与碳纤维丝结合,丝膜收卷交叠,石墨烯吹喷与脱支撑膜,石墨化高温热处理,成型。碳纤维束卷,进行表面液体亲和力增强处理,例如表面除去上浆剂,通过丙酮等化学试卷浸泡(30分钟-12小时),浓硝酸浸泡加热氧化碳纤维表面,提高亲水性。透液网膜,包括但不局限于金属网膜,孔径在0.05-2mm之间,能透过液体,有一定的拉伸强度(≥20MPa),厚度在0.01-5毫米之间,能通过溶剂溶解和电化学腐蚀除去。液膜分丝的液体包括但不局限于水溶液,水溶液包括但不局限于亲水亲碳纤维丝的高分子水溶液,例如,1wt% -10wt%的纤维素和其他聚合物的水溶液,粘度在1.7-10000Pa·S之间。碳纤维束经过润湿,双向拉伸,液体流不间断,流速较小。形成碳纤维丝浸润的液膜,膜在拉展过程中保持连续。然后与网膜支撑收卷,添加石墨烯浆料,干燥,收卷。

含丝的丝-液膜的制备方法,包含但不局限于以下步骤:(一)溶液的配置,溶液的成分含有高分子,高分子能溶解于水或极性溶剂中,(二)束丝的表面处理,提高与溶液的界面结合力,形成强的毛细作用力,(三)束丝浸润溶液,不间断供液,调控流速、温度、湿度和气氛,(四)丝束向两边拉伸,保持丝-液膜连续,液膜不破裂扩大面积。

本发明提供的石墨烯微孔层的技术特征包括但不局限于大微片石墨烯、小尺寸石墨烯和有空洞的石墨烯;其中大微片石墨烯的特征为1-5个原子层,二维微片的面积为≥100平方微米;小尺寸石墨烯的特征为1-9个原子层,二维微片的面积为0.1-1平方微米;石墨烯的空洞的直径大小为1纳米-500纳米;大微片石墨烯的含量为5-10wt%,小尺寸石墨烯的含量为 50-60wt%,大小石墨烯都可以含有空洞。小尺寸的石墨烯的制备根据专利(一种由石墨原矿电解法制备石墨烯的方法,ZL20141 0476466.9)。

气体扩散多孔材料的层与层之间的孔分布具有梯度性和方向性,孔隙率也具有梯度性 (由90%到60%),碳纤维丝的面密度具有层的梯度性。气体扩散多孔材料的厚度层的数量有关,可调控,厚度在10微米-500微米之间。

气体扩散多孔材料的单层与单层之间,碳纤维丝纵横交错排列,大石墨烯连接丝层与丝层,大石墨烯组成微膜栓住碳纤维丝。通过大石墨烯浆料的吹喷形成纵向连接。大石墨烯浆料的浓度为0.1wt%-2.0wt%之间。吹风的速度在0.1m/s-100m/s,与浆料的浓度相匹配,浓度高时,风速更大。

另外,利用碳纤维的表面液膜作用,网膜基底支撑展单层丝,调控碳纤维丝与丝间距和密度,利用石墨烯的自吸成膜的特性固结丝;并调控石墨烯与碳纤维的空间分布、石墨烯对碳纤维的三维锚定“粘结”和孔径的分布走向,结合程序化石墨化高温烧结作用,提高结合力。

利用石墨烯的微片大小、刻蚀造空掺杂、负载修饰等实验手段方法,调控碳纤维丝排布组装、层孔梯度排布和催化活性位致密化。采用跨尺度设计孔径递减的梯次孔的策略,从毫米孔到微米空再到纳米孔,便于氧气和水的单向传送扩散。对扩散催化减薄层的导电疏水进行强化处理。

构造燃料电池膜电极和电芯,检测扩散催化性能,检验氧气-水-电-热的传质和能量传递的性能与构效关系。使用常规的表征如XRD、BET、XPS、Raman等用于于表界面成分结构分析。通过系列对照样品,实用电化学分析站、旋转圆盘电极和燃料电池电芯,检测氧气的扩散和还原催化性能,与商业Pt/C进行对比提供。对照商业短切碳纤维基的碳纸,分析比较本发明的气体扩散层及其支撑层的性能参数。

本发明中,根据国标GB/T20042.7—2014,质子交换膜燃料电池第7部分:炭纸特性测试方法测试所制备的石墨烯-碳纤维气体扩散层的性能,对石墨烯-碳纤维扩散层逐一进行厚度均匀性、电阻、机械强度、透气率、孔隙率、表观密度、面密度、粗糙度等测试等,分析比较商业碳纸的性能指标。

本发明实施例中使用了测厚仪、长度测量仪、精密电子天平,用于测试样品的质量。四探针电阻率测试仪,用于测试样品平面方向的电阻率,精度为±0.1mΩ·cm;低电阻测试仪:用于测试样品的垂直方向电阻,精度为±0.01mΩ。机械性能试验机,用于测试样品的拉伸强度和弯曲强度;机械性能试验机,用于测试样品的压缩强度;密度计:用于测试样品的密度,精度为±0.002g/cm

本发明的有益效果:

本发明提供的石墨烯-碳纤维组合的气体扩散层,具有制备环保优势,气态排空比碳纸少99%。该方法工艺适合卷对卷的批量化快速制备,比传统碳纸的平板法效率更高。

气体扩散层及其支撑层的机械强度大幅提高2倍以上,支撑层提高1-2个数量级,厚度减少到商业碳纸的1/2到1/5。导热性能提高2-5倍。单片的重量相对商业碳纸(SGL西格里碳纸GDL 22BC,36BC,日本 东丽TORAY TGP-H-060、TGP-H-090)减轻0.5-3倍。

石墨烯微孔层表面粗糙度更小,对催化剂的负载比商业碳纸相对更少,催化剂脱落的程度减小。

优于燃料电池的芯片所需的气体扩散层的厚度大幅度减少,大幅度减轻,所以燃料电池的能量和功率密度都显著提高。气体扩散层相对碳纸和金属网,拉伸强度明显提高,金属空气电池的能量密度得到提高,寿命延长。

本发明提供的石墨烯比氧化石墨烯(或还原的氧化石墨烯)具有更好的导热性、更好的导电性,更高的晶体特征。

本发明提供的气体扩散层的支撑层的高温处理的时间减少,能耗减少。不仅气体扩散层的性能提高,而且成本降低。

附图说明

图1为石墨烯-碳纤维气体扩散层的横截面示意图:a碳纤维丝与石墨烯组合的气体扩散层的支撑层,孔径由大到小,丝的密度由大到小;b石墨烯微孔层。

图2为石墨烯-碳纤维丝组合的气体扩散层支撑层单层的示意图:石墨烯位于碳纤维丝的交叉点(结界处)。

图3为石墨烯-碳纤维丝组合的超薄气体多孔碳材料的光学显微镜图片。

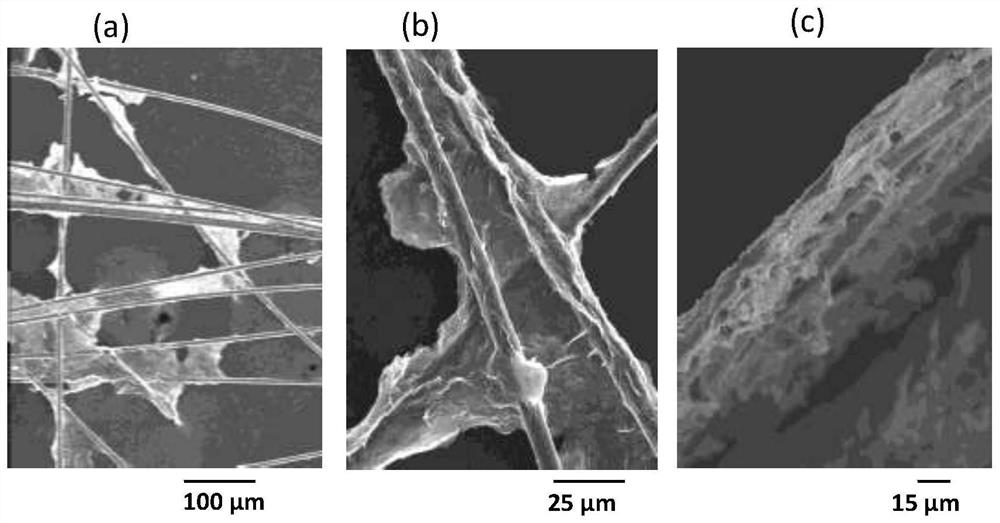

图4为石墨烯-碳纤维丝的单丝层的扫描电镜SEM照片:(a,b)正面照片,(c)横截面厚度照片。

具体实施方式

下面结合附图及具体实施例详细介绍本发明。但以下的实施例仅限于解释本发明,本发明的保护范围应包括权利要求的全部内容,而且通过以下实施例的叙述,本领域的技术人员是可以完全实现本发明权利要求的全部内容。

实施例1

大石墨烯的制备。以裁剪柔性石墨纸(石墨纸厚度为0.5mm,纸条宽度1.5cm,长度为 30厘米),作为电极,插入电解液中。石墨纸电极之间的距离为15mm,用聚丙烯网格(方孔1.5×1.5cm

实施例2

大石墨烯的制备。以裁剪石墨纸(石墨纸厚度为1mm),形成1.2cm宽的条,作为电极(面电阻约为2欧姆),石墨纸电极之间的距离为20mm,用聚丙烯网格(孔径1cm)隔开电极,3排柔性石墨纸条插入电解液中。直流电压-6V到+6V交替进行,电解液由高氯酸锂、碳酸二甲酯和1,3-二甲基咪唑高氯酸盐和水组成的溶液,其中高氯酸锂浓度为8wt%,水0.3wt%,1,3-二甲基咪唑高氯酸盐0.3wt%,其余质量为碳酸二甲酯,质量比为91.4wt%。程序化充电100小时,每4小时换一次充电方向,温度为20℃(起始输出电流密度对石墨纸的面积为1mA/cm

实施例3

大微片石墨烯浆料的制备,通过如下步骤制成:(一)以由蠕虫石墨压制的石墨膜为电极,单电极厚度为2mm;石墨膜切成梳子形条,条宽度为2cm;(二)电解液中包含高氯酸根离子浓度为10wt%,锂离子浓度为2wt%,溶剂包含碳酸二甲酯(DMC)和水,其中水的含量在0.2wt%,碳酸乙烯酯(EC)含量10wt%,1-乙基-3-甲基咪唑高氯酸离子液体0.2wt%,其余质量为碳酸二甲酯;(三)电解条件为直流电源电压充电5V,温度为10℃,静置放电;软件程序控制电流方向正电流、静置、反向电流,交替进行,正向5V 6小时,静置10分钟,反向5V充电6小时,静置10分钟,如此循环12次;(四)电解后压滤,回收电解液供电解石墨膜循环使用;然后用碱性水溶液(氢氧化钠/锂水溶液,氢氧根离子的浓度为15wt%) 浸泡和搅拌3小时,再通过过滤搅拌洗涤,水洗到pH 10;再超声分散,形成大石墨烯水性浆料,浓度控制为0.1wt%(0.1-3wt%之间)。(%,都是质量百分比)。制得的石墨烯经过 XRD检测,没有石墨002峰。经过拉曼光谱对样品检测统计,D/G峰的比例为0.3-0.7之间,有少量缺陷。经过投射电镜TEM检测,二维微片大小平均差不多为150平方微米,电子衍射花样具有典型石墨烯晶体点阵的晶体石墨烯特征。经过高倍投射电镜的石墨烯边缘的统计,石墨烯的原子层数在1-5层。经过EDX和XPS能谱检测,含碳量范围为90-95%。

实施例4

大微片石墨烯浆料的制备,通过如下步骤制成:(一)以由蠕虫石墨压制的石墨膜为电极,单电极厚度为2mm;石墨膜切成梳子形条,条宽度为2cm;(二)电解液中包含高氯酸根离子浓度为10wt%,锂离子浓度为2wt%,溶剂包含碳酸二甲酯(DMC)、水和1-乙基-3-甲基咪唑高氯酸离子液体,其中水的含量在1.0wt%,1-乙基-3-甲基咪唑高氯酸离子液体0.5wt%,其余质量为碳酸二甲酯;(三)电解条件为直流电源电压充电4V,温度为15℃,静置放电;软件程序控制电流方向正电流、静置、反向电流,交替进行,正向4V 12小时,静置 10分钟,反向4V充电12小时,静置10分钟,如此循环6次;(四)电解后压滤,回收电解液供电解石墨膜循环使用;然后用碱性水溶液(氢氧化钠水溶液,氢氧根离子的浓度为 10wt%)浸泡和搅拌,液固比为30ml/g。再通过过滤搅拌洗涤,水洗到pH 9;再超声分散3 小时,形成大石墨烯水性浆料,水为溶剂,浓度控制为1wt%。(%,都是质量百分比)。制得的石墨烯经过XRD检测,没有石墨002峰。经过拉曼光谱对样品检测统计,D/G峰的比例范围为0.6-0.9,有缺陷。经过投射电镜检测,二维微片大小大于60平方微米,电子衍射花样具有点阵的石墨烯晶体特征。经过高倍投射电镜对石墨烯边缘的统计,石墨烯的原子层数在1-5层。

实施例5

小石墨烯的制备。将200克直径0.6cm的玛瑙球,10.0g超细石墨(200目以下颗粒)和50克水,密封至玛瑙球磨罐中。将球磨罐置于行星式球磨机上,并以300转/分的转速球磨20小时。球磨结束后,所制备的石墨烯粉体倒入DMF中,分散的浓度为20克/升,高速乳化剪切8小时。然后,倒入DMF中,石墨烯的分散度为0.1g/L,超声清洗机超声3小时。然后过滤干燥,收集石墨烯样品。所得石墨烯为小石墨烯,为GDL的微孔层使用。制得的石墨烯经过XRD检测,有石墨002峰。经过拉曼光谱对样品检测统计,D峰与/G峰的强度的比例为0.2-0.6,有少量缺陷。经过投射电镜检测,二维微片大小小于1平方微米,电子衍射花样具有点阵的石墨烯晶体特征。经过高倍投射电镜的石墨烯边缘的统计,石墨烯的原子层数在1-9层。

实施例6

小石墨烯的制备。将200克直径0.6cm的玛瑙球,10.0g超细石墨(200以下颗粒)和50克水,密封至玛瑙球磨罐中。将球磨罐置于行星式球磨机上,并以300转/分的转速球磨30小时。球磨结束后,所制备的石墨烯粉体倒入水中,分散的浓度为10克/升,高速乳化剪切8小时。然后,倒入水中,石墨烯的分散度为0.1g/L,超声清洗机超声5小时。然后过滤干燥,收集石墨烯样品。所得石墨烯为小尺寸石墨烯,为GDL的微孔层和带空洞的石墨烯制备使用。制得的石墨烯经过XRD检测,有石墨002弱峰。经过拉曼光谱对样品检测统计, D/G峰的比例范围为0.2-0.7。经过扫描电镜和投射电镜检测统计,二维微片大小平均为0.7 平方微米,电子衍射花样具有点阵的石墨烯晶体特征。经过高倍投射电镜的石墨烯边缘的统计,石墨烯的原子层数在1-9层。

实施例7

带空洞的小石墨烯的制备。小石墨烯(小石墨烯由实施例5制得)在水中的分散浓度为 5%(质量百分比),钙离子(Ca

实施例8

带空洞的石墨烯的制备。大石墨烯(大石墨烯由实施例2制得)和小石墨烯(小石墨烯由实施例6制得)分散液的配置:大石墨烯在水中的分散浓度为1wt%,小石墨烯在水中的分散浓度为4wt%(质量百分比),氯化钙的浓度为0.01wt%,氯化镁的浓度为0.02wt%(相对于水的质量)。取500ml该石墨烯水散液,然后80摄氏度干燥,然后放入炉中加热,通 5%H

实施例9

气体扩散层的支撑层的制备与性能。(1)先对碳纤维束(碳纤维丝束12K(中复神鹰SYM30 12K),1米长,进行亲水性表面改性,3L丙酮浸泡室温1小时,除掉丝束表面的上浆剂,然后在65wt%浓硝酸2L中80摄氏度加热24小时,然后水洗,除去残留的硝酸。然后平展固定碳纤维束,滴加纤维素钠水溶液(2wt%),然后两边拉展,保持水膜不破裂,展开后平放在尼龙膜网基底(尼龙膜网的孔径50目、厚度100微米)支撑,形成网膜支撑的碳纤维单丝层。(2)接着,使用实施例中所制备的大石墨烯浆料(大石墨烯浆料浓度为 0.1wt%,由实施例1制得)喷涂到网膜支撑的碳纤维单丝层上,常温喷的速度1m/s,10秒。经过干燥热处理(80摄氏度,12小时)定丝固结碳纤维丝,然后膜丝收卷,交叉叠,叠5 次。再喷涂大石墨烯浆料(大石墨烯浆料浓度为0.1wt%,由实施例1制得)(喷速1m/s,10 秒),形成多层支撑层,辊压(压力8MPa)形成气体扩散层的支撑层。氩气气氛下1000摄氏度加热1小时,然后送到石墨化炉,真空氩气气氛,升温到2500摄氏度,加热30分钟。取样品面积40cm×40cm,测量支撑层的厚度50μm,拉伸强度3000Mpa,孔隙率75%,平行导热系数(干态)30W/(m·K),平行向电阻率2mΩ·cm。

实施例10

气体扩散层的支撑层制备与性能。(1)先对碳纤维束24K(中复神鹰SYT49S 24K),2米长,进行亲水性表面改性,丙酮浸泡室温1小时,除掉丝束表面的上浆剂,然后在65wt%浓硝酸中80摄氏度加热24小时,然后水洗,除去残留的硝酸。然后平展固定碳纤维束,滴加含0.1wt%聚丙烯酸和0.1wt%的聚乙烯醇的混合水溶液(质量百分比),然后两边拉展,保持水膜不破裂,展开后平放在鱼网的基底上支撑,形成网膜支撑的碳纤维单丝层。(2)接着,使用实施例中所制备的大石墨烯浆料(大石墨烯浆料浓度为0.2%质量百分比,由实施例2 制得)喷涂到网膜支撑的碳纤维单丝层上,常温下,喷速10m/s,5秒。经过干燥热处理(80 摄氏度,12小时)定丝固结碳纤维丝,然后膜丝收卷,十字交叉叠,叠1次。再喷涂大石墨烯浆料(大石墨烯浆料浓度为0.2%质量百分比,由实施例2制得)(喷速10m/s,5秒),形成多层支撑层,辊压(压力10MPa)形成气体扩散层的支撑层。氩气气氛下1000摄氏度加热1小时,然后送到石墨化炉,真空氩气气氛,升温到2200摄氏度,加热30分钟,再辊压 (9MPa),收集支撑层。取样品(如图3所示)面积10cm×10cm,测量支撑层的厚度15μm,拉伸强度1000Mpa,孔隙率78%,平行导热系数(干态)80W/(m·K),平行向电阻率5mΩ·cm。

实施例11

气体扩散层的支撑层的制备。(1)先对碳纤维束(碳纤维丝束12K(中复神鹰SYM3012K),1米长,进行亲水性表面改性,3L丙酮浸泡室温1小时,除掉丝束表面的上浆剂,然后在65wt%浓硝酸2L中80摄氏度加热24小时,然后水洗,除去残留的硝酸。然后平展固定碳纤维束,滴洒加纤维素钠水溶液(1wt%),然后两边拉展,保持水膜不破裂,展开后平放在尼龙膜网基底(尼龙膜网的孔径50目、厚度50微米)支撑,形成网膜支撑的碳纤维单丝层。(2)接着,使用实施例中所制备的大石墨烯浆料(大石墨烯浆料浓度为0.2wt%,制备步骤见实施例1)喷涂到网膜支撑的碳纤维单丝层上,常温喷的速度1m/s,10秒。经过干燥热处理(80摄氏度,12小时)定丝固结碳纤维丝,然后膜丝收卷,交叉叠,叠4次。再喷涂大石墨烯浆料(大石墨烯浆料浓度为0.2wt%,制备步骤见实施例1)(喷速1m/s,10 秒,喷速和时间可调),然后在氩气气氛下1000摄氏度加热1小时,接下来送到石墨化炉,真空氩气气氛,升温到2500摄氏度,加热30分钟。热处理后,辊压(压力8MPa),形成气体扩散层的支撑层。

实施例12

石墨烯与碳纤维复合的多孔导电碳层的制备。(1)先对碳纤维束24K(中复神鹰SYT49S 12K),1米长,进行亲水性表面改性,1L丙酮浸泡室温1小时,除掉丝束表面的上浆剂,然后在1L的65wt%浓硝酸中80摄氏度加热24小时,然后水洗,除去残留的硝酸。然后平展固定碳纤维束,滴加含2wt%聚丙烯酸和1wt%的聚乙烯醇的混合水溶液(质量百分比),然后两边拉展,保持水膜不破裂,展开后平放在尼龙网(孔径0.5毫米)的基底上支撑,形成网膜支撑的碳纤维单丝层(单丝层的面积可调)。(2)接着,使用实施例2中所制备的大石墨烯浆料(大石墨烯浆料的浓度为2%质量百分比,由实施例2制得)喷涂到网膜支撑的碳纤维单丝层上,常温下,喷速10m/s,10秒。经过干燥热处理(80摄氏度,12小时)定丝固结碳纤维丝,然后膜丝收卷,十字交叉叠,再喷涂大石墨烯浆料(大石墨烯浆料的浓度为 2%质量百分比,由实施例2制得)(喷速10m/s,5秒)(喷速和时间可调),形成多层支撑层,重复交叠10次,辊压(压力10MPa)形成多孔复合碳层。氩气气氛下1000摄氏度加热 1小时,然后送到石墨化炉,真空氩气气氛,升温到2500摄氏度,加热30分钟,再辊压(9MPa),收集导电碳层。

实施例13

一种碳纤维与石墨烯组合形成多孔透气的导电碳材料层,碳纤维单丝的单根丝5微米,拉伸强度为3.5GPa,制备条件与实施例12相同。经测试,孔隙率71%(北京中科晖玉HYA2010-B2),平行向电阻率18mΩ·cm(双电测四探针测试仪RTS-9,广州四探针科技),气体扩散层的导热率约为100W/m·K(耐驰L467),厚度为90微米。导热性能超过商业碳纸(SGL西格里碳纸GDL 22BC,39BC,36BC,日本东丽TORAY TGP-H-060、TGP-H-090)。

实施例14

碳纤维(中复神鹰SYT49S 24K)与石墨烯组合形成的一种气体扩散层(所述气体扩散层由实施例41制得),单丝的单丝平均直径为5微米,拉伸强度为3.8GPa,与石墨烯复合后形成的一种多孔透气的导电碳材料层。经测试,孔隙率75%(北京中科晖玉HYA2010-B2),平行向电阻率2mΩ·cm(双电测四探针测试仪RTS-9,广州四探针科技),气体扩散层的导热率为90W/m·K(耐驰L467),厚度为150微米。性能超过商业碳纸(中国台湾某品牌)。

实施例15

碳纤维与石墨烯复合的气体扩散层,由碳纤维丝(中复神鹰SYM4012K)与石墨烯组成透气的多孔材料。该材料样品中的石墨烯包含三种石墨烯:大石墨烯(实施例2制得)、小石墨烯(实施例5制得)和带空洞的石墨烯(实施例7制得),气体扩散层的制备工艺同实施例42。大石墨烯为1-5个石墨烯原子层,微片长宽大于10微米;小石墨烯为1-9个石墨烯原子层,石墨烯微片的长和宽都小于1微米;带空洞的石墨烯是指石墨烯微片上有1-300 纳米大小的空洞,微孔层包含带空洞的石墨烯。该气体扩散层涂敷商业铂碳催化剂(中国某品牌),电解水(0.5M硫酸溶液)制备氢气,电极单位面积的电流密度,相对于碳纸GDL 22BC 提高20%。

实施例16

一种碳纤维与石墨烯复合的气体扩散层的支撑层,碳纤维(中复神鹰SYT49S 24K)与大石墨烯(大石墨烯由实施例1制得)的比例(质量比)为2(支撑层制备的工艺步骤见实施例11)。大石墨烯为1-5个石墨烯原子层,单微片石墨烯的微观面积大于15平方微米,碳纤维的直径为5微米,拉伸强度为4.9GPa;所值得的支撑层的拉伸强度120Mpa,孔隙率 72%,平行向电阻率11.2mΩ·cm,能卷对卷地收放和成卷搬运。

实施例17

一种碳纤维与石墨烯组合形成气体扩散层,碳纤维单丝的单根丝平均直径为5微米,拉伸强度为3.5-4.9GPa,与石墨烯复合后形成多孔透气的导电碳材料层(制备工艺步骤与实施例42相同。)。经测试,孔隙率71-76%(北京中科晖玉HYA2010-B2),平行向电阻率1-18 mΩ·cm(双电测四探针测试仪RTS-9,广州四探针科技)。该气体扩散层(120微米厚度)应用于燃料电池,涂覆催化剂铂碳(Pt的质量比为20%),气体传输效果和催化性能与都高于商业气体扩散层(日本东丽TGP-H-060),电流密度提高20%。

实施例18

一种碳纤维丝与石墨烯复合的导电导热的碳材料,石墨烯(实施例4制得)对碳纤维的质量比为1.1(制备工艺条件见实施例12,单丝层的面积相对于原丝束扩大10倍),膜厚度为50微米,拉伸强度经测量(万能材料试验机)150Mpa,平行导热系数60.2W/(m·K)(耐驰L467),能卷对卷地收放和成卷搬运。

实施例19

石墨烯-碳纤维的气体扩散层(所述气体扩散层由实施例45制得)与商业碳纸的燃料电池性能比较。组装质子交换膜燃料电池,使用杜邦Nafion膜、Hesen催化剂20%Pt/C,恒定电流为800mA/cm

实施例20

一种碳纤维与石墨烯组合形成气体扩散层的支撑层,碳纤维丝束12K(中复神鹰SYM30 12K),碳纤维单丝的单根丝平均直径为7微米,拉伸强度为4.9GPa,与石墨烯复合后形成多孔透气的气体扩散层的支撑层(制备工艺步骤与实施例45相同)。该支撑层的制备方法中,使用液体(羧甲基纤维素钠水溶液)与碳纤维丝的界面作用力驱动碳纤维束分丝展丝形成网络丝层,碳纤维丝束的面积扩大约50倍,丝束宽由1cm扩大到1m,长度缩小一半。

实施例21

一种碳纤维与大石墨烯组合形成气体扩散层的支撑层,碳纤维丝束12K(中复神鹰SYM30 12K),碳纤维单丝的单根丝平均直径为7微米,拉伸强度为4.9GPa,与大石墨烯(实施例1制得)复合后形成多孔透气的气体扩散层的支撑层(制备工艺步骤与实施例44相同)。该支撑层的制备方法中,使用液体(羧甲基纤维素钠水溶液)与碳纤维丝的界面作用力驱动碳纤维束分丝展丝形成网络丝层,碳纤维丝束的面积扩大大约80倍,丝束宽由1cm扩大到1.2m,长度缩小到约80%。

实施例22

一种碳纤维与石墨烯组合形成气体扩散层(制备方法见实施例41),材料结构上包括碳纤维和石墨烯,由碳纤维单丝直径为5微米)与石墨烯复合形成多孔透气的导电碳材料层,孔隙率73%,应用于燃料电池,支撑催化剂,支持气-液-电的传输。碳纤维丝束(12K)经过水膜展丝并与石墨烯复合后,再经过高温和表面处理等步骤后,导电导热性,拉伸强度120MPa,超薄(80微米),应用于氢燃料电池,支撑铂碳催化剂,收集电流,支撑电极气体反应,氢气与氧气生成水的反应。

实施例23

碳纤维-石墨烯组合的气体扩散层(制备方法见实施例47)。剪切GDL EJ-NK-03成5厘米×5厘米,涂敷铁-氮-碳非金属催化剂,制备锌-空电池,其具体制备方法如J.Mater.Chem. A,2019,7,1451–1458。经过电池充放电48小时,电压宽度下降了9%,性能相对碳纸有提高。

实施例24

碳纤维-石墨烯组合的气体扩散层(制备方法见实施例44)。剪切EJ-10成5厘米×5厘米,涂敷铁-氮-碳非金属催化剂,制备锌-空电池,其具体制备方法如J.Mater.Chem.A,2019, 7,1451–1458。经过电池充放电48小时,电压宽度下降了15%。

实施例25

一个碳纤维丝与石墨烯复合的气体扩散层(制备工艺步骤与实施例42相同),气体扩散层具有层状网络透气结构,孔径梯度分布,孔径由毫米级(1-3mm)到微米级(1-500微米) 到纳米级(1-500nm)的层状梯度分布,毫米级与微米级孔由碳纤维丝与石墨烯复合而成,而纳米级孔由石墨烯构成,碳纤维丝与丝的间距和密度呈层状梯度分布,每平方厘米30根单丝到600根单丝的密度,层与层之间单向排列,层与层组成的厚度为300微米。

实施例26

一种碳纤维丝与石墨烯复合的气体扩散层(制备工艺步骤与实施例42相同),气体扩散层具有层状网络透气结构,孔径梯度分布,孔径由毫米级(1-2mm)到微米级(1-500微米) 到纳米级(1-300nm)的层状梯度分布,毫米级与微米级孔由碳纤维丝与石墨烯复合而成,而纳米级孔由石墨烯构成,碳纤维丝与丝(丝的直径为7微米)的间距和密度呈层状梯度分布,每平方厘米20根单丝到500根单丝的密度层与层之间单向排列。石墨烯与碳纤维丝组成的单丝层的厚度为7-10微米,单丝层交叉堆砌形成的气体扩散层的厚度为200微米,石墨烯微孔层为12微米厚。

实施例27

一碳纤维与石墨烯组合形成气体扩散层(制备工艺步骤与实施例42相同),结构组成上主要有碳纤维单丝(直径为7微米)与石墨烯复合而成,形成多孔透气的导电碳材料层,孔隙率≥70%,支撑催化剂((Pt/C、金属-氮-碳)和涉气(如氢气、氧气等)催化反应,支持气-液-电的质能传输,应用于燃料电池、金属-空气(锌-空电池)电池和电解水(0.5MH

实施例28

一种石墨烯与碳纤维丝组成的气体扩散层(制备工艺步骤与实施例43相同),孔隙率 73%,支撑催化剂(Pt/C)和涉气(如氢气和氧气)催化反应,支持气-液-电的质能传输,应用于燃料电池、金属-空气电池和电解水,性能相对于商业碳纸得到提高,电极的电流密度提高15%以上,分别为氢燃料电池的电极的电流密度提高18%,锌空气电池提高16%,电解水提高15%。

实施例29

液体与碳纤维丝(12K)的界面作用力,液体(0.11wt%聚乙烯醇水溶液)浸润碳纤维丝表面,液体与丝表面化学官能团有极性吸附作用,驱动碳纤维束分丝展丝形成网络丝层,碳纤维丝束的面积扩大约28倍,由1米长和1厘米宽的丝束扩展到面积为0.3平米的单丝层。

实施例30

一种纤维丝束分丝的方法,通过液态的膜的延展来分丝,液膜分展丝束,形成含丝的液膜,形成丝网络结构,其丝网络铺开的面积相对于原丝束的面积扩大到10倍以上。3K碳纤维丝(7微米直径),1厘米宽,0.5平米长,通过聚丙烯酸(0.1%,质量比)和聚乙烯醇(0.1%,质量比)的混合水溶液,浸润,然后延展水性液膜,膜中含有碳纤维丝,液膜的面积扩大到 0.2平米。

实施例31

大石墨烯微片及其膜材料。石墨烯的二维面向面积≥50平方微米,厚度为1-4个原子碳层,碳元素的含量≥88wt%,具有晶体特征,也有含氧的化学官能团(-COOH,-OH)和含碳氧氢的固态电解质界面,能分散于水、乙醇和二甲基甲酰胺DMF中,分散浓度分别为0.3wt%,0.2wt%,0.1wt%(质量百分比),24小时不沉淀。能喷涂能涂布成膜和涂层,干燥后能自吸成膜,其石墨烯膜的膜厚度2微米,拉伸强度35MPa,膜的平行向电阻率0.5Ω·cm。

实施例32

一种含碳纤维丝的液膜,碳纤维顺丝束(3K)的表面含氧亲水官能团(如羧基和羟基) 与水溶液组成液膜,液膜的膜面的上下双面接触空气,液膜的起始厚度5微米,液膜的成分羧甲基纤维素钠水溶液(起始浓度0.1%质量比)和碳纤维丝;液膜能够通过拉伸延展碳纤维丝束变薄,液膜接受液体渗入,沿着碳纤维束或丝融合到液膜里增厚或增大面积,随着液膜的面积的扩大,碳纤维丝与丝的间距也会同步增大。

实施例33

一种含碳纤维丝的液膜,碳纤维顺丝束(24K)的表面含氧亲水官能团与水溶液组成液膜,液膜的膜面上下双面接触空气,液膜的起始粘度约为200Pa·s,液膜的成分羧甲基纤维素钠、聚乙烯醇、聚氨酯和碳纤维丝;液膜能够接受水,水沿着碳纤维丝融合到液膜里,随着液膜的面积的扩大,碳纤维丝与丝的间距也会同步增大。

实施例34

一种含碳纤维丝的液膜,石墨丝束(12K)的表面含氧亲水官能团与水溶液组成液膜,液膜的膜面上下双面接触空气,液膜的起始成分羧甲基纤维素钠0.01wt%、聚乙烯醇0.05wt%、聚氨酯0.01wt%和碳纤维丝12K;液膜能够接受水溶液(0.01wt%聚丙烯酸),水沿着碳纤维丝融合到液膜里,随着碳纤维丝与丝的间距增大,液膜的面积同步扩大(都是质量百分比)。

实施例35

分丝用的液膜的方法(比例为质量百分比),包含以下步骤:(一)水溶液的配置,溶液的成分包含高分子羧甲基纤维素钠(0.5wt%)、聚乙烯醇(0.2wt%)、聚丙烯酸(0.1wt%),溶剂为水,石墨烯的分散浓度为0.1wt%;(二)碳纤维束(3K)的氧化亲水,除去上浆剂后,在浓硝酸(20wt%)中电化学氧化0.5小时,电压2V,(三)亲水的碳纤维束浸泡溶液1小时,使得碳纤维束丝浸润溶液;然后丝束平放拉直,碳纤维束一端固定;(四)夹住碳纤维束的两侧外侧,向两边控速(1毫米每秒)拉伸,不间断供溶液给液膜,保持液膜面积增大中不破裂,面积从100平方厘米扩大到5300平方厘米。

实施例36

一种用于气体扩散层的石墨烯-碳纤维多孔材料,碳元素88wt%(质量比),碳氮两元素之和92wt%,碳纤维/石墨烯的比例(质量比)为3之间,透气率71%;其中支撑层由碳纤维与大微片石墨烯(实施例3制得)(大微片石墨烯的定义为石墨烯微片的二维的面向面积≥50平方微米,石墨烯为1-5个原子层)复合组成,70±10wt%的大微片石墨烯位于碳纤维丝交叉点或临近的丝,碳纤维丝与丝十字交叉叠加,石墨烯连接丝;碳纤维丝-石墨烯支撑层具有梯度孔,孔径由大到小,单层碳纤维丝的密度单向由大到小;微孔层厚度10微米,含有小石墨烯(来源)(石墨烯微片的二维面向面积≤1平方微米),在微孔层中,带有空洞的石墨烯(来源)的比例85%(质量比)(制备工艺步骤与实施例45相同)。

实施例37

一种用于气体扩散层的石墨烯-碳纤维多孔材料,碳元素85wt%(≥70wt%,质量比),碳氮两元素之和91wt%(≥90wt%),碳纤维/石墨烯的比例(质量比)为4(5-2)之间,透气率76(≥70%);其中支撑层由碳纤维与大微片石墨烯(实施例6制得)(大微片石墨烯的定义为石墨烯微片的二维的面向面积≥50平方微米,石墨烯为1-7个原子层)复合组成,72wt% (50-80wt%)的大微片石墨烯位于碳纤维丝交叉点或临近的丝,碳纤维丝与丝十字交叉叠加,石墨烯连接丝;碳纤维丝-石墨烯支撑层具有梯度孔,孔径由大到小,单层碳纤维丝的密度单向由大到小;微孔层厚度15微米(≤20微米),含有小石墨烯(石墨烯微片的二维面向面积≤1平方微米),在微孔层中,有空洞的石墨烯的比例85wt%(≥60wt%)。(制备工艺步骤与实施例43相同)

实施例38

气体扩散层的微孔层包括大石墨烯(大石墨烯由实施例1制得)、小石墨烯(小石墨烯由实施例6制得)和带有空洞的石墨烯(带有空洞的石墨烯由实施例8制得);微孔层中这三种石墨烯的比例为:含有空洞的石墨烯为71wt%(控制在70-80wt%),大石墨烯的含量为10wt%(控制在5-10wt%),小石墨烯的含量为19wt%(控制在15-20wt%),微孔层的厚度为3微米(控制1-10微米)。其中大石墨烯的特征为1-5个原子层,二维微片的面积为≥50 平方微米;小石墨烯的特征为1-9个原子层,二维微片的面积为0.1-1平方微米;带空洞的石墨烯是大石墨烯和小石墨烯都带空洞,空洞的平均直径大小为10±5纳米。(制备工艺步骤与实施例40相同)

实施例39

石墨烯微孔层包括大石墨烯、小石墨烯和带有空洞的石墨烯;微孔层中这三种石墨烯的比例为:含有空洞的石墨烯为80wt%,大石墨烯的含量为5wt%,小石墨烯的含量为15wt%,微孔层的厚度为5微米。(制备工艺步骤与实施例40相同)

实施例40

一种石墨烯微孔层的制备方法,包括按照比例配方配置带有空洞的石墨烯的浆料、大石墨烯、小石墨烯的浆料,在浆料中,含有空洞的石墨烯为79wt%,大石墨烯的含量为5wt%,小石墨烯的含量为15wt%,聚偏氟乙烯PVDF1wt%,溶剂为水和乙醇,体积比为2/1。然后喷涂在气体扩散层的支撑层上,喷速为5m/s,真空90摄氏度干燥。然后,压实(10MPa),测算微孔层的厚度为2微米。

实施例41

一种气体扩散层的制备方法,包括以下工艺单元:(一)大石墨烯的制备(实施例1,2), (二)碳纤维丝束的液膜分展单丝层,(三)碳纤维丝与石墨烯的复合,(四)石墨烯微孔层的制备(实施例38,43),(五)程序化热处理,(六)成型与表面强化。

气体扩散层的制备。碳纤维顺丝束(日本东丽12K),1米长,丙酮浸泡1小时,除去上浆剂;浓硝酸(60wt%),80摄氏度加热2小时后,用水洗涤2次。配置高分子混合水溶液A:羧甲基纤维素钠1.0wt%,水性聚氨酯1.0wt%(安徽安大华泰)质量百分比,下同)。配置大石墨烯水性浆料B(大石墨烯由实施例1制得),分散浓度为0.2wt%。碳纤维顺丝束固定在透水基膜(尼龙网,200目孔径)上,充分润湿溶液A,并控制A水雾的速度和细度(花洒孔,1mm),5L/min。然后向两边分展碳纤维丝束,分丝时保持连续的丝-液膜,丝液膜的面积扩大到约5000平方厘米。接下来,喷涂B,喷速度2m/s,时间5s,然后80摄氏度干燥,收集样品石墨烯-碳纤维丝的烯丝单层C。接下来,两个单丝层C十字型交叉叠合3次,再吹喷大石墨烯浆料B,干燥脱水,形成烯丝层D。把D常温下压实(10MPa)。接下来,把压实的D送入炉中,氮气保护,1000摄氏度加热1小时,再转入石墨化炉中氩气保护2500±100 摄氏度,加热30分钟,获得GDL的支撑层E。配置微孔层溶液F:含有空洞的石墨烯(含有空洞的石墨烯由实施例8制得)为85wt%,大石墨烯(大石墨烯由实施例2制得)5wt%,小石墨烯(小石墨烯由实施例6制得)的含量为9wt%,聚偏氟乙烯PVDF1wt%,溶剂为水和乙醇,体积比为1/1。然后把F喷涂在E上,喷速为20m/s,真空90摄氏度干燥,获得G,再把G压实(10MPa),获得石墨烯-碳纤维丝的GDL产品,编号GDL-01。

实施例42

气体扩散层的制备。碳纤维顺丝束(韩国晓星24K),1米长,丙酮浸泡1小时,除去上浆剂;浓硝酸(60wt%),电化学阳极氧化2小时后,用水洗涤3次。配置高分子混合水溶液A:羧甲基纤维素钠1.5wt%,水性聚氨酯1.0wt%((安徽安大华泰)质量百分比,下同)。配置大石墨烯水性浆料B(大石墨烯由实施例2制得),分散浓度为0.2wt%。碳纤维顺丝束固定在透水基膜(聚丙烯网,200目孔径)上,充分润湿溶液A,A水雾1mm孔,3L/min。然后向两边拉伸分展碳纤维丝束,分丝时保持连续的固-液膜,固-液膜的面积扩大到约8000 平方厘米。接下来,先后喷水5m/s,时间5s,三次;再喷涂B,喷速度5m/s,时间5s;然后80摄氏度干燥,收集样品石墨烯-碳纤维丝的烯丝单层C。接下来,单丝层C十字型交叉叠合4次,再吹喷大石墨烯浆料B,干燥脱水,形成烯丝层D。把D常温下压实(10MPa)。再次,把压实的D送入炉中,氮气保护,1100摄氏度加热1小时,再转入石墨化炉中氩气保护2600±50摄氏度,加热30分钟,获得GDL的支撑层E。配置微孔层溶液F:含有空洞的石墨烯为83wt%(含有空洞的石墨烯由实施例7制得),大石墨烯5wt%(大石墨烯由实施例2制得),小石墨烯9wt%(小石墨烯由实施例5制得),聚偏氟乙烯PVDF3wt%,溶剂为水。然后把F喷涂在E上,喷速为15m/s,真空90摄氏度干燥,获得G。再把G压实(10MPa),获得石墨烯-碳纤维丝的GDL产品,编号GDL-02。

实施例43

气体扩散层及其卷材的制备。碳纤维顺丝束卷(韩国晓星24K),放卷,通入丙酮槽,浸泡20分钟,除去上浆剂;通入电解槽,槽里盛放浓硝酸(60wt%)为电解液,电化学阳极氧化2小时后,通入水槽,用水洗涤3次。配置高分子混合水溶液A:羧甲基纤维素钠1.5wt%(质量百分比,下同),水性聚氨酯2.0wt%(安徽安大华泰)。配置大石墨烯水性浆料B(大石墨烯由实施例2制得),分散浓度为0.5wt%。碳纤维顺丝束固定在透水基膜卷(聚丙烯网,100目孔径)上,充分润湿溶液A,A水雾1mm孔,4L/min。然后向两边拉伸分展碳纤维丝束,分丝时保持连续的固-液膜,固-液膜的宽度扩大到约80厘米。接下来,先后喷水5m/s,时间5s,三次;再喷涂B,喷速度5m/s,时间5s;然后80摄氏度干燥,收卷基膜支撑的石墨烯-碳纤维丝的烯丝单层C。接下来,放卷脱离基膜,单丝层C十字型交叉叠合5次,再吹喷大石墨烯浆料B(实施例2),干燥脱水,形成烯丝层D。把D常温下辊压(8MPa),收放卷DJ。再次,把压实的DJ送入炉中,氮气保护,1100摄氏度加热1小时,再转入石墨化炉中氩气保护2600摄氏度,加热30分钟,获得GDL的支撑层EJ。配置微孔层浆料F:含有空洞的石墨烯为90wt%(含有空洞的石墨烯由实施例8制得),大微片石墨烯3wt%(大微片石墨烯由实施例3制得),小石墨烯4wt%(小石墨烯由实施例6制得),聚偏氟乙烯 PVDF3wt%,溶剂为水。然后把F喷涂在放卷展开的EJ上,喷速为30m/s,同时连续收放卷,连续喷涂F,真空90摄氏度干燥5小时,得到收卷GJ。再把GJ辊压实(8MPa),获得石墨烯-碳纤维丝的GDL产品,编号GDL-01J。

实施例44

碳纤维与大石墨烯组合形成气体扩散层的超薄支撑层的制备。准备碳纤维丝束12K(中复神鹰SYM30 12K,碳纤维单丝的单根丝平均直径为7微米,拉伸强度为4.9GPa)的收放卷、丙酮槽、硝酸电解槽、水槽3个。配置高分子混合水溶液A:羧甲基纤维素钠1.5%(质量百分比,下同),水性聚氨酯2.0wt%(安徽安大华泰)。配置大石墨烯浆料B(大石墨烯由实施例1制得),大石墨烯(1-5个原子层,微片长宽都大于10微米)在水中的分散度为1.0wt%(质量百分比)。碳纤维丝束收放卷,依次通过碳纤维顺丝束丙酮槽、硝酸电解槽、水槽,在一水槽上悬空固定在透水基膜卷(聚丙烯网,100目孔径)上。然后充分润湿溶液A,A 水雾孔1mm,2L/min。然后把碳纤维丝束向两边缓慢拉伸,分展碳纤维丝束,分丝时保持连续的固-液膜,固-液膜的宽度扩大到约80厘米。接下来,先后喷水5m/s,时间5s,三次;再喷涂B,喷速度5m/s,时间5s;然后80摄氏度干燥,收卷基膜支撑的石墨烯-碳纤维丝的烯丝单层C。接下来,放卷脱离基膜,单丝层C十字型交叉叠合1次,再吹喷大石墨烯浆料 B,喷速度5m/s,时间3s,干燥脱水,形成烯丝层D。把D常温下辊压(8MPa),收放卷 DJ。再次,把压实的DJ送入炉中,氮气保护,1100摄氏度加热1小时,再转入石墨化炉中氩气保护2600±50摄氏度,加热30分钟,获得GDL的支撑层EJ-10。经厚度测试仪测试,支撑层EJ-10的厚度为11微米(如图4所示)。

实施例45

碳纤维与大石墨烯组合形成气体扩散层的支撑层及其卷材的制备。准备碳纤维丝束(韩国晓星24K)的收放卷、丙酮槽、硝酸电解槽、水槽3个。配置高分子混合水溶液A:羧甲基纤维素钠1.5wt%,水性聚氨酯2.0wt%(质量百分比,下同)。配置大石墨烯浆料B(大石墨烯由实施例2制得),大石墨烯(1-5个原子层,微片长宽都大于10微米)在水中的分散度为1.0wt%(质量百分比)。碳纤维丝束收放卷,依次通过碳纤维顺丝束丙酮槽、硝酸电解槽、水槽,在一水槽上悬空固定在透水基膜卷(聚丙烯网,100目孔径)上。然后充分润湿溶液 A,A水雾孔1mm,3L/min。然后把碳纤维丝束向两边缓慢拉伸,分展碳纤维丝束,分丝时保持连续的丝-液膜,丝-液膜的宽度扩大到约90厘米。接下来,先后喷水5m/s,时间5s,三次;再喷涂B,喷速度5m/s,时间5s;然后80摄氏度干燥,收卷基膜支撑的石墨烯-碳纤维丝的烯丝单层C。接下来,放卷脱离基膜,单丝层C十字型交叉叠合4次,每一次都吹喷大石墨烯浆料B,喷速度5m/s,时间3s。然后干燥脱水,形成烯丝层D。把D常温下辊压(8MPa),收放卷DJ。再次,把压实的DJ送入炉中,氮气保护,1100摄氏度加热1小时,再转入石墨化炉中氩气保护2600±50摄氏度,加热30分钟,获得GDL的支撑层卷材EJ-11。

实施例46

碳纤维与大石墨烯组合形成气体扩散层的梯度孔的支撑层及其卷材的制备。准备碳纤维丝束(3K、9K、24K)的收放卷、丙酮槽、硝酸电解槽、水槽4个。配置高分子混合水溶液A:羧甲基纤维素钠1.5wt%,聚乙烯醇0.02wt%(质量百分比,下同)。配置大微片石墨烯浆料 B2(大微片石墨烯由实施例3制得),大石墨烯(1-5个原子层,微片长宽都大于10微米)在水中的分散度为0.5wt%。碳纤维丝束收放卷,依次通过碳纤维顺丝束丙酮槽、硝酸电解槽、水槽,丙酮浸泡10分钟,3V电解氧化20分钟。在一水槽上悬空固定在透水基膜卷(尼龙网,100目孔径)上。然后充分润湿溶液A,A水雾孔1mm,3L/min。然后把碳纤维丝束向两边缓慢拉伸,分展碳纤维丝束,分丝时保持连续的丝-液膜,丝-液膜的宽度扩大到约 90厘米。接下来,先后喷水5m/s,时间5s,三次;再喷涂B,喷速度10m/s,时间4s;然后80摄氏度干燥,收卷基膜支撑的石墨烯-碳纤维丝的烯丝单层C。3K、9K和24K的丝束所得的C分别为C-3K,C-9K和C-12K。接下来,放卷脱离基膜,单丝层C-12K十字型交叉叠合1次,吹喷大微片石墨烯浆料B2,喷速度5m/s,时间3s,得到C-12K+;再在C-12K+ 同样交叉叠C-9K,吹拂石墨烯浆料,形成C-12K+C-9K+再次C-3K,形成C-12K+C-9K+C3K。丝的面密度不同,孔径不同,形成层间梯度孔。然后干燥脱水,形成烯丝层D。把D常温下辊压(8MPa),收放卷DJ。再次,把压实的DJ送入炉中,氮气保护,1100摄氏度加热1小时,再转入石墨化炉中氩气保护2600±50摄氏度,加热30分钟,获得GDL的支撑层卷材 EJ-NK-01。

实施例47

碳纤维与大石墨烯组合形成气体扩散层的梯度孔的支撑层及其卷材的制备。准备碳纤维丝束(3K、9K、24K)的收放卷、丙酮槽、硝酸电解槽、水槽4个。配置高分子混合水溶液A:羧甲基纤维素钠1.5wt%,聚乙烯醇0.02wt%(质量百分比,下同)。配置大微片石墨烯浆料 B(大微片石墨烯由实施例4制得),大石墨烯(1-5个原子层,微片长宽都大于10微米)在水中的分散度为0.5wt%。碳纤维丝束收放卷,依次通过碳纤维顺丝束丙酮槽、硝酸电解槽、水槽,丙酮浸泡10分钟,3V电解氧化20分钟。在一水槽上悬空固定在透水基膜卷(尼龙网,100目孔径)上。然后充分润湿溶液A,A水雾孔1mm,3L/min。然后把碳纤维丝束向两边缓慢拉伸,分展碳纤维丝束,分丝时保持连续的丝-液膜,丝-液膜的宽度扩大到约30-90 厘米(3K60厘米宽,9K90厘米宽,12K30厘米宽),丝的面密度和丝丝的间距或孔径差异明显。接下来,先后喷水5m/s,时间5s,三次;再喷涂B,喷速度10m/s,时间4s;然后 80摄氏度干燥,收卷基膜支撑的石墨烯-碳纤维丝的烯丝单层C。3K、9K和24K的丝束所得的C分别为C-3K,C-9K和C-12K。接下来,放卷脱离基膜,单丝层C-12K十字型交叉叠合1次,吹喷大微片石墨烯浆料B,喷速度5m/s,时间3s,得到C-12K+;再在C-12K+ 同样交叉叠C-9K,吹拂石墨烯浆料,形成C-12K+C-9K+再次C-3K,形成C-12K+C-9K+C3K。丝的面密度不同,孔径不同,形成层间梯度孔。然后干燥脱水,形成烯丝层D。把D常温下辊压(8MPa),收放卷DJ。再次,把压实的DJ送入炉中,氮气保护,1100摄氏度加热1小时,再转入石墨化炉中氩气保护2600±50摄氏度,加热30分钟,获得GDL的支撑层卷材 EJ-NK-03。

图1为石墨烯-碳纤维气体扩散层的横截面示意图:a碳纤维丝与石墨烯组合的气体扩散层的支撑层,孔径由大到小,丝的密度由大到小;b石墨烯微孔层。

图2为石墨烯-碳纤维丝组合的气体扩散层支撑层单层的示意图:石墨烯位于碳纤维丝的交叉点(结界处)。

图3为石墨烯-碳纤维丝组合的超薄扩散层支撑层的光学显微镜(实施例10)图片。

图4为石墨烯-碳纤维丝的单丝层的扫描电镜(实施例44)SEM照片:(a,b)正面照片,(c)横截面厚度照片。

需要说明的是,按照本发明上述各实施例,本领域技术人员是完全可以实现本发明独立权利要求及从属权利的全部范围的,实现过程及方法同上述各实施例;且本发明未详细阐述部分属于本领域公知技术。以上所述,仅为本发明部分具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本领域的人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种碳纤维与石墨烯复合的高强度多孔材料和气体扩散层及其制备方法

- 一种轻质高强度石墨烯碳纤维增强复合材料的制备方法