一种高色牢度阻燃聚酯色母粒、制备方法及其应用

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于纺织新材料技术领域,具体地说,涉及一种高色牢度阻燃聚酯色母粒、制备方法及其应用。

背景技术

聚酯纤维具有高强度、高模量、保型性好、尺寸稳定性高等优异性能,是理想的纺织材料。聚酯分子排列紧密,又少亲水性基团,染色性能差。聚酯的常规染色方法是在高温高压或加载体的条件下染色,这种染色方法的能耗大、效率低、污染严重。此外,由于聚酯的化学结构和燃烧特性,决定了其极限氧指数(LOI)较低,属于易燃材料,需要对聚酯纤维进行阻燃整理。

原液着色技术是将着色通过色母粒的形式添加到聚酯纺丝液中,在经过熔融纺丝得到有色聚酯纤维的新型生产技术。其中色母粒是原液着色技术的关键。此外,将阻燃剂与着色剂同时添加到聚酯载体中制备功能色母粒,再与聚酯切片混合熔融纺丝,可以一次性得到兼具阻燃性能的聚酯纤维。然而,现有阻燃母粒由于阻燃剂与着色剂在聚酯载体中相容性差,经过与聚酯熔体混合得到的聚酯纤维色牢度与阻燃性不够理想。

有鉴于此特提出本发明。

发明内容

本发明要解决的技术问题在于克服现有技术的不足,提供一种高色牢度阻燃聚酯色母粒、制备方法及其应用。为解决上述技术问题,本发明采用技术方案的基本构思是:

一种高色牢度阻燃聚酯色母粒,包括以下质量百分比组分:聚酯切片44.5%-48%、阻燃剂15%-30%、着色剂18%-37%、分散剂2.5%-3.5%、抗氧化剂0.5%。

进一步地,所述聚酯切片为纤维级的PET半消光切片、纤维级PBT切片中的一种或两种,所述阻燃剂为磷系无卤阻燃剂。

进一步地,所述聚酯切片为4×5×2mm的片状颗粒,所述阻燃剂中磷含量为12%-14%。

进一步地,所述着色剂为纳米碳黑、酞青蓝、颜料红,颜料绿,所述分散剂为聚乙烯蜡、改性蜡、烯烃弹性体。

进一步地,所述抗氧化剂为抗氧化剂1010、抗氧化剂1076、抗氧化剂168。

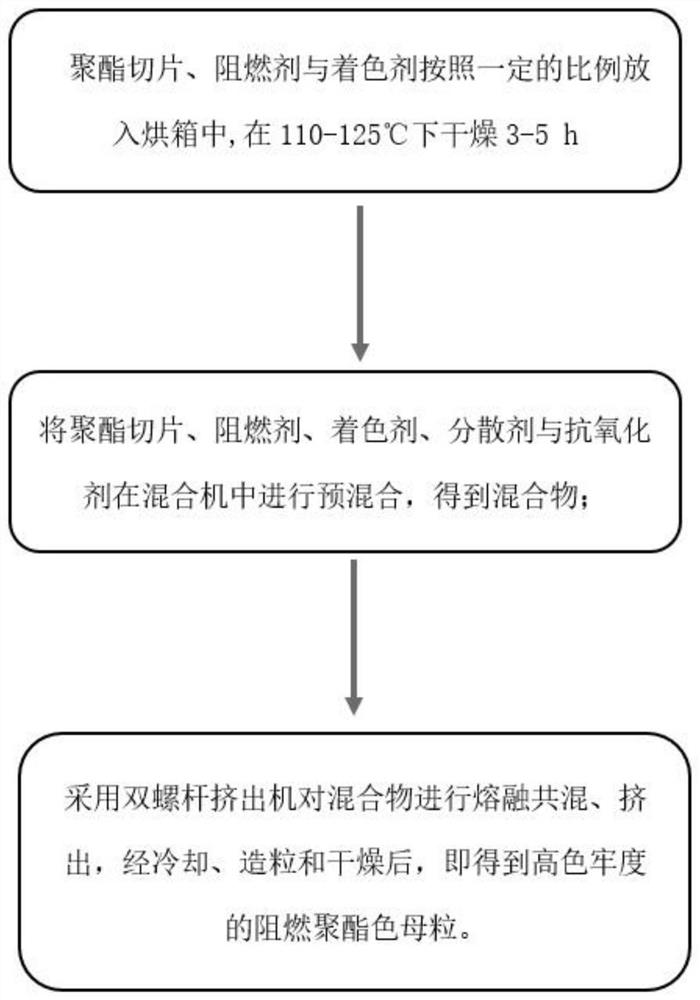

高色牢度阻燃聚酯色母粒的制备方法,包括以下步骤:

S1,将聚酯切片、阻燃剂、着色剂按照一定的比例放入真空干燥箱中,在110-125℃下干燥3-5h;

S2,将聚酯切片、阻燃剂、着色剂、分散剂与抗氧化剂在混合机中进行预混合,得到混合物;

S3,采用双螺杆挤出机对混合物进行熔融共混、挤出,经冷却、造粒、干燥后,得到高色牢度的阻燃聚酯色母粒。

进一步地,所述S1中聚酯切片经过干燥后水含量不超过250ppm。

进一步地,所述混合机器为V型高速混合机,所述混合V型高速混合机的转速为40-60r/min,混合时间为30-60min,混合温度为100-130℃。

进一步地,所述双螺杆挤出机的挤出速度为20-50r/min,挤出温度为220-280℃。

一种基于高色牢度阻燃聚酯色母粒在制备阻燃涤纶纤维的应用。

进一步地,所述阻燃涤纶纤维极限氧指数为27-32%,干、湿摩擦牢度≥4级,水洗褪色牢度≥4级,水洗粘色牢度≥4级。

将聚酯切片、阻燃剂、着色剂、分散剂以及抗氧化剂按照一定的比例加入混合机中进行预混合,采用双螺杆挤出机对混合物进行熔融共混、挤出,经冷却、造粒和干燥后,即得到高色牢度的阻燃聚酯色母粒。

采用上述技术方案后,本发明与现有技术相比具有以下有益效果。

本发明按照一定比例混合得到的色母粒,其色牢度高、阻燃性能优异;采用V型高速混合机、双螺杆挤出机通过高效分散技术将高浓度的阻燃剂与着色剂共混挤出得到阻燃聚酯色母粒,提高了阻燃剂与着色剂的相容性。

本发明通过制备方法得到的高色牢度阻燃聚酯色母粒,可纺性好,能够用于有色阻燃涤纶短纤和长丝纤维生产;阻燃剂与着色剂含量高、在熔融纺丝生产过程中添加量少,生产得到的阻燃有色聚酯纤维色牢度高,阻燃性能优异。

下面结合附图对本发明的具体实施方式作进一步详细的描述。

附图说明

附图作为本申请的一部分,用来提供对本发明的进一步的理解,本发明的示意性实施例及其说明用于解释本发明,但不构成对本发明的不当限定。显然,下面描述中的附图仅仅是一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。在附图中:

图1是本发明高色牢度阻燃聚酯色母粒的制备流程示意图;

图2是本发明实施例一示意图;

图3是本发明实施例二示意图;

图4是本发明实施例三示意图;

图5是本发明实施例四示意图。

需要说明的是,这些附图和文字描述并不旨在以任何方式限制本发明的构思范围,而是通过参考特定实施例为本领域技术人员说明本发明的概念。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

如图1至图5所示,本发明一种高色牢度阻燃聚酯色母粒、制备方法及其应用,色母粒包括以下质量百分比组分:聚酯切片44.5%-48%、阻燃剂15%-30%、着色剂18%-37%、分散剂2.5%-3.5%、抗氧化剂0.5%。按照上述比例混合得到的高色牢度阻燃聚酯色母粒,其色牢度高、阻燃性能优异。优选地,聚酯切片为纤维级的PET半消光切片、纤维级PBT切片中的一种或两种,阻燃剂为磷系无卤阻燃剂。采用无卤阻燃剂避免在燃烧的过程中产生有毒气体造成的二次伤害。优选地,聚酯切片为4×5×2mm的片状颗粒,阻燃剂中磷含量为12%-14%。含磷量高,阻燃效果好,在材料中起到增塑、热稳定和阻燃的作用。其中,着色剂为纳米碳黑、酞青蓝、颜料红,颜料绿,分散剂为聚乙烯蜡、改性蜡、烯烃弹性体。抗氧化剂为抗氧化剂1010、抗氧化剂1076、抗氧化剂168。

高色牢度阻燃聚酯色母粒的制备方法,包括以下步骤:

S1,将聚酯切片、阻燃剂、着色剂按照一定的比例放入真空干燥箱中,在110-125℃下干燥3-5h;

S2,将聚酯切片、阻燃剂、着色剂、分散剂与抗氧化剂在混合机中进行预混合,得到混合物;

S3,采用双螺杆挤出机对混合物进行熔融共混、挤出,经冷却、造粒、干燥后,得到高色牢度的阻燃聚酯色母粒。

优选地,在S1中聚酯切片经过干燥后水含量不超过250ppm。优选地,混合机器为V型高速混合机,混合V型高速混合机的转速为40-60r/min,混合时间为30-60min,混合温度为100-130℃。双螺杆挤出机的挤出速度为20-50r/min,挤出温度为220-280℃。采用V型高速混合机、双螺杆挤出机通过高效分散技术将高浓度的阻燃剂与着色剂共混挤出得到阻燃聚酯色母粒,提高了阻燃剂与着色剂的相容性。

一种基于高色牢度阻燃聚酯色母粒在制备阻燃涤纶纤维的应用,阻燃涤纶纤维极限氧指数为27-32%,干、湿摩擦牢度≥4级,水洗褪色牢度≥4级,水洗粘色牢度≥4级。通过制备方法得到的高色牢度阻燃聚酯色母粒,可纺性好,能够用于有色阻燃涤纶纤维的生产,包括短纤和长丝产品的生产。其中阻燃剂与着色剂含量高、在熔融纺丝生产过程中添加量少,生产得到的阻燃有色聚酯纤维色牢度高,阻燃性能优异。

实施例一

如图1至图5所示,本实施例所述的一种高色牢度阻燃聚酯色母粒、制备方法及其应用,色母粒按照质量百分比:聚酯切片44.5%,阻燃剂15%,着色剂37%,分散剂3%,抗氧化剂0.5%,进行配比。其中,聚酯切片为4×5×2mm的纤维级PBT颗粒,阻燃剂为含磷量为14%的磷系无卤素阻燃剂,着色剂为酞青蓝,分散剂为聚乙烯蜡,氧化剂为抗氧化剂1010。

一种高色牢度阻燃聚酯色母粒的制备方法,包括以下步骤:

S1,将聚酯切片、阻燃剂与着色剂按照上述比例放入真空烘箱中,在110℃下干燥5h,干燥后,聚酯切片的水含量为235ppm;

S2,将聚酯切片、阻燃剂、着色剂、分散剂与抗氧化剂在V型高速混合机进行预混合,混合机的转速为40r/min,混合时间为60min,混合温度为130℃,混合均匀后得到混合物;

S3,采用双螺杆挤出机,在245℃条件下对混合物进行熔融共混挤出,挤出的速度为30r/min,挤出的聚酯经冷却、造粒和干燥后,即得到高色牢度的阻燃聚酯色母粒。

得到的色母粒实物照片如图2所示。

将阻燃色母粒用体积计量方式加入到聚酯熔体中,使熔体中阻燃剂含量为2%,酞青蓝含量为5%,采用常规的熔融纺丝设备和纺丝工艺进行长丝加工,然后对长丝的阻燃性能与色牢度进行测试。

实施例二

如图1至图5所示,本实施例所述的一种高色牢度阻燃聚酯色母粒、制备方法及其应用,色母粒按照质量百分比:聚酯切片46%,阻燃剂20%,着色剂30%,分散剂3.5%,抗氧化剂0.5%,进行配比。其中,聚酯切片为4×5×2mm的纤维级别PET半消光颗粒,阻燃剂为含磷量为13%的磷系无卤素阻燃剂,着色剂为颜料绿,分散剂为改性蜡,氧化剂为抗氧化剂1076。

一种高色牢度阻燃聚酯色母粒的制备方法,包括以下步骤:

S1,将聚酯切片、阻燃剂与着色剂按照上述比例放入真空烘箱中,在125℃下干燥3h,聚酯切片的水含量为230ppm。

S2,将聚酯切片、阻燃剂、着色剂、分散剂与抗氧化剂在V型高速混合机进行预混合,混合机的转速为45r/min,混合时间为50min,混合温度为125℃,混合均与后得到混合物;

S3,采用双螺杆挤出机对在250℃条件下对混合物进行熔融共混挤出,挤出的速度为35r/min,挤出的聚酯经冷却、造粒和干燥后,即得到高色牢度的阻燃聚酯色母粒。

得到的色母粒实物照片如图3所示。

将阻燃色母粒用体积计量方式加入到聚酯熔体中,使熔体中阻燃剂含量为3%,酞青蓝含量为4.3%,采用常规的熔融纺丝设备和纺丝工艺进行长丝加工,然后对长丝的阻燃性能与色牢度进行测试。

实施例三

如图1至图5所示,本实施例所述的一种高色牢度阻燃聚酯色母粒、制备方法及其应用,色母粒按照质量百分比:聚酯切片47%,阻燃剂30%,着色剂20%,分散剂2.5%,抗氧化剂0.5%,进行配比。其中,聚酯切片为4×5×2mm的纤维级别PET半消光颗粒,阻燃剂为含磷量为12%的磷系无卤素阻燃剂,着色剂为颜料红,分散剂为烯烃弹性体,氧化剂为抗氧化剂168。

一种高色牢度阻燃聚酯色母粒的制备方法,包括以下步骤:

S1,将聚酯切片、阻燃剂与着色剂按照上述比例放入真空烘箱中,在120℃下干燥4h,聚酯切片的水含量为240ppm。

S2,将聚酯切片、阻燃剂、着色剂、分散剂与抗氧化剂在V型高速混合机进行预混合,混合机的转速为50/min,混合时间为40min,混合温度为120℃,混合均与后得到混合物;

S3,采用双螺杆挤出机对在255℃条件下对混合物进行熔融共混挤出,挤出的速度为40r/min,挤出的聚酯经冷却、造粒和干燥后,即得到高色牢度的阻燃聚酯色母粒。

得到的色母粒实物照片如图4所示。

将阻燃色母粒用体积计量方式加入到聚酯熔体中,使熔体中阻燃剂含量为4.3%,酞青蓝含量为3%,采用常规的熔融纺丝设备和纺丝工艺进行长丝加工,然后对长丝的阻燃性能与色牢度进行测试。

实施例四

如图1至图5所示,本实施例所述的一种高色牢度阻燃聚酯色母粒、制备方法及其应用,色母粒按照质量百分比:聚酯切片48%,阻燃剂25%,着色剂18%,分散剂3.5%,抗氧化剂0.5%,进行配比。其中,聚酯切片为4×5×2mm的纤维级别PET半消光颗粒与纤维级PBT颗粒按照质量比1:1的混合物,阻燃剂为含磷量为13%的磷系无卤素阻燃剂,着色剂为纳米炭黑,分散剂为改性蜡,氧化剂为抗氧化剂1010。

一种高色牢度阻燃聚酯色母粒的制备方法,包括以下步骤:

S1,将聚酯切片、阻燃剂与着色剂按照上述比例放入真空烘箱中,在115℃下干燥5h,聚酯切片的水含量为230ppm。

S2,将聚酯切片、阻燃剂、着色剂、分散剂与抗氧化剂在V型高速混合机进行预混合,混合机的转速为60r/min,混合时间为50min,混合温度为100℃,混合均与后得到混合物;

S3,采用双螺杆挤出机对在260℃条件下对混合物进行熔融共混挤出,挤出的速度为30r/min,挤出的聚酯经冷却、造粒和干燥后,即得到高色牢度的阻燃聚酯色母粒。

得到的色母粒实物照片如图5所示。

将阻燃色母粒用体积计量方式加入到聚酯熔体中,使熔体中阻燃剂含量为3.7%,酞青蓝含量为2.3%,采用常规的熔融纺丝设备和纺丝工艺进行长丝加工,然后对长丝的阻燃性能与色牢度进行测试。

对比例1

将聚酯熔体通过常规熔融纺丝设备与纺丝工艺进行长丝加工,再采用高温高压染色与阻燃后整理,然后对长丝的阻燃性能与色牢度进行测试。

上述色牢度与阻燃性能测试分别采用GB/T3920-2008《纺织品色牢度试验耐摩擦色牢度》和GB/T5454-1997《纺织品燃烧性能测定氧指数法》进行测试。

实施例1、实施例2、实施例3、实施例4与对比例的测试结果如下表:

由上表的对比结果可以看出,使用本发明的高色牢度阻燃色母粒制备的聚酯长丝在色牢度和阻燃性方面都有明显的进步。

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

- 一种高色牢度阻燃聚酯色母粒、制备方法及其应用

- 一种高色牢度低熔点聚酰胺用色母粒的制备方法