一种改性PP材料

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及化妆品塑料软管包装材料技术领域,特别是涉及一种改性PP材料。

背景技术

软管包装具有质量轻、易于携带、结实耐用、可回收、易于挤取、加工性能及印刷适应性好等特点,受到众多化妆品生产企业的青睐。塑料的外观结构表明,塑料材料并不是“密不透风”的,本身具有一定的渗透性,但化妆品的保存必须要求包装材料具有极好的阻隔性,而目前常用的阻隔材料对氧气阻隔作用较好,但对水蒸气阻隔能力不足,经过一段时间后化妆品内容物易发生质地变稠、变厚的情况,有些化妆品甚至已经变质而无法使用。

发明内容

本发明的目的在于克服上述现有技术的不足,提供一种改性PP材料,具有良好的力学性能和加工性能,并能有效改善阻隔性,确保化妆品储存质量。

为了实现上述目的,本发明采用如下技术方案:

一种改性PP材料,由包括以下质量百分含量的原料制备而成:69.8-81.1%的聚丙烯、10-19.6%的PBSA、1-2.3%的蒙脱土、3-5%的PP-G-MAH、3-6.2%的PBSA-g-MG。

所述聚丙烯为粒径0.5-1mm的粉末。

所述PBSA为粒径0.5-2mm的粉末。

所述PP-G-MAH为粒径0.5-1.5mm的粉末。

所述PBSA为粒径0.5-1.5mm的粉末。

所述改性PP材料由各原料经搅拌装置均匀混合后再经双螺杆挤出机挤出、造粒制得。挤出成型温度为190-230摄氏度。

由包括以下质量百分含量的原料制备而成:75.9%的聚丙烯、15.1%的PBSA、1.2%的蒙脱土、3.3%的PP-G-MAH、4.5%的PBSA-g-MG。

本发明的有益效果是:采用粉末状原料进行共混,有利于各原料的均匀分散;PBSA是一种可较快地分解为小分子的高分子材料,又具有优良的热力学性能和极强的韧性,能够替代部分PP材料,减少污染;通过蒙脱土的添加,能使改性PP材料制品中气体、水分子的扩散路径发生曲折、增长,提高阻氧性能和阻湿性能;PP-G-MAH、PBSA-g-MG作为增溶剂,极大地改善PP、PBSA、蒙脱土的相容性,提高改性PP材料的力学强度,并能增加PP结晶度和减小分子链间的自由体积,有效降低氧气和水蒸气透过系数,进一步改善阻隔性;蒙脱土的加入,使PP的结晶晶粒规则圆滑、紧密堆积,增大了透气阻力,进一步改善对其他的阻隔性。

附图说明

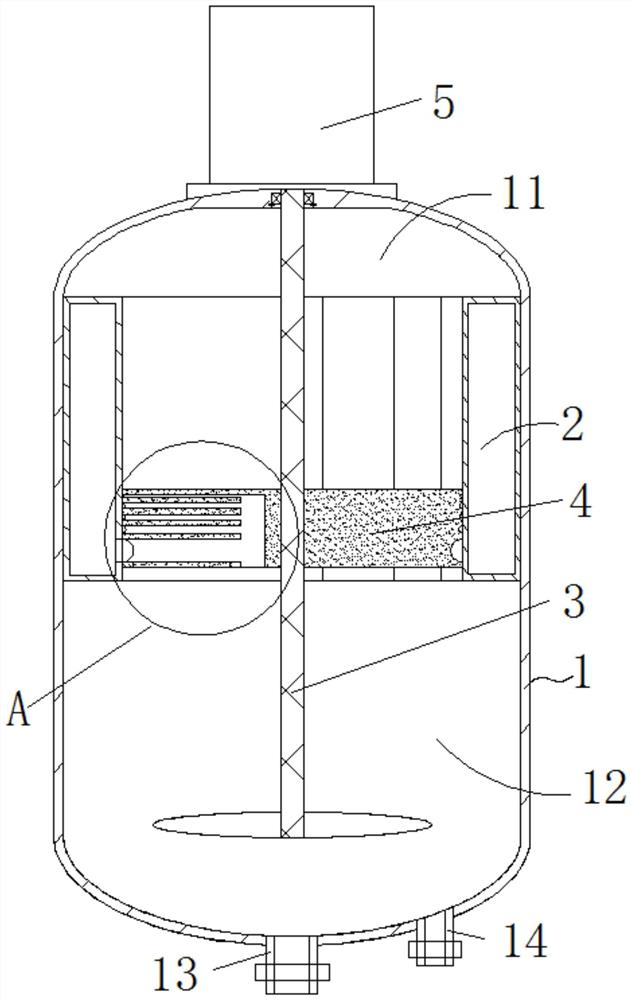

图1为本发明搅拌装置的结构图;

图2为图1中A处的放大图;

图3为本发明搅拌装置釜体的结构图;

图4为图3中B-B向的剖面图。

图中:釜体1、上腔室11、下腔室12、出料口13、抽气口14、置料室2、出料孔21、搅拌桨3、活塞套4、主料道41、环料道42、支料道43、电机5。

具体实施方式

下面结合具体实施方式对本发明作进一步描述:

实施例1

一种改性PP材料,由包括以下质量百分含量的原料制备而成:75.9%的聚丙烯、15.1%的PBSA、1.2%的蒙脱土、3.3%的PP-G-MAH、4.5%的PBSA-g-MG。所述聚丙烯为粒径0.5-1mm的粉末;所述PBSA为粒径0.5-2mm的粉末;所述PP-G-MAH为粒径0.5-1.5mm的粉末;所述PBSA为粒径0.5-1.5mm的粉末;所述改性PP材料由各原料经搅拌装置均匀混合后再经双螺杆挤出机挤出、造粒制得。挤出成型温度为190-230摄氏度。

实施例2-8

按表1所示配比分别制备改性PP材料,以纯PP为对比例,测试各材料性能,结果如表2所示。

表1

表2:

改性PP材料各原料的分散均匀性对于最终化妆品包装制品的性能具有重要影响,不仅影响制品的力学性能,而且将降低制品的阻隔性,因此在配置改性PP材料时需采用搅拌装置进行充分混合。现有的搅拌装置在搅拌前需先进行精准配料,人工称重配料将增加劳动强度,机械自动称重对设备配置要求高,但都存在搅拌分散效果仍不理想的问题,因此,有必要进行改进。

本发明所用搅拌装置如图1-4所示,包括釜体1和穿设在釜体1内的搅拌桨3,所述釜体1包括固设于其内壁的圆周分布的多个不同容积的用于放置原料的置料室2,所述搅拌桨3的轴上固设有活塞套4,所述活塞套4与多个置料室2密封转动连接,活塞套4将釜体1分隔成上腔室11和下腔室12,所述下腔室12可进行抽真空,每个所述置料室2内的原料在真空负压作用下被按比例吸入活塞套4内并输送至下腔室12。各个置料室2横截面均呈扇环形并相互拼合成圆环状。搅拌桨3的桨叶部分位于下腔室12内。

所述活塞套4包括与下腔室12连通的主料道41、由活塞套4环形外壁凹陷形成的由上而下分布的多个环料道42和连通每个环料道42与主料道41的支料道43,每个所述置料室2设有一个出料孔21且每个出料孔21孔径不同,多个所述环料道42与多个出料孔21一一对应连通。多个环料道42孔径不同,环料道42孔径与出料孔21孔径一一对应,出料孔21孔径根据不同原料粒径设置,以实现同时间内不同原料的流量控制,进而实现精准配料。

所述搅拌桨3通过电机5驱动搅拌,主料道41位于搅拌桨3轴的一侧。所述釜体1底部设有出料口13和真空抽气口14。每个置料室2上均设有进料口。

该搅拌装置通过真空负压将不同置料室2内的原料按比例逐步吸入下腔室12内,实现精准配料,并利用搅拌桨3进行搅拌,通过边吸入原料边搅拌的设置确保原材料的均匀分散,进而保证制品的性能。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 改性石墨烯类碳材料的制造方法、改性石墨烯类碳材料以及含有改性石墨烯类碳材料的树脂复合材料

- 改性硫粘合剂及其制备方法、含有该改性硫粘合剂的水硬性改性硫材料组合物及其制备方法或者可燃性改性硫材料组合物及其制备方法