具有印刷线的自排气离型膜及其合成方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及离型膜技术领域,尤其涉及具有印刷线的自排气离型膜及其合成方法。

背景技术

市面上现有的所有离型膜都是平面的,其表面都是追求光滑的平面,而平面的离型膜在实际使用过程中,用于贴合高粘的胶粘层时,当高粘胶粘层实际使用时,揭掉光滑平整的离型膜后,高粘胶粘层表面也是极其平整的,导致高粘胶粘层贴合物件表面排泡困难,而采用了带有表面颗粒状的离型膜后,在高粘胶粘层表面会留有“凹凸”状凹痕,这些在胶粘层表面留下的凹痕,在贴合时可用于排泡,且这些“凹凸”装凹痕不影响高粘胶粘层表面贴合后的平整度,因此这种待“凹凸”状凹痕的离型膜就解决了高粘胶粘材料不好贴合不好排泡的问题。

因此,如何提供一种具有印刷线的自排气离型膜及其合成方法是本领域技术人员亟需解决的问题。

发明内容

本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出具有印刷线的自排气离型膜及其合成方法,本发明可进行自行排泡,同时本发明离型膜层上的规则印刷线条,也不会长期影响压敏胶表面的平整性,排泡后,压敏胶表面又可恢复平整性。

根据本发明实施例的一种具有印刷线的自排气离型膜,包括基膜层,所述基膜层上贴合有由多条印刷线组成的印刷图案层,所述印刷图案层上涂覆有离型膜层。

优选的,所述离型膜层由离型剂以及有机溶剂复合生产而成。

优选的,所述离型剂为硅油离型剂、氟硅离型剂、非硅离型剂中的任意一种。

优选的,所述有机溶剂为乙酸乙酯、甲苯、二甲苯、正庚烷、120#汽油中的任意一种。

优选的,所述印刷图案层的印刷形状为正方形、菱形、三角型中的任意一种。

优选的,所述印刷图案层的宽度为0.5-500um,所述印刷图案层的高度为1-500um。

优选的,所述印刷图案层为耐溶剂的印刷胶液印刷制成。

优选的,所述耐溶剂的印刷胶液种类为UV固化型或加热固化。

优选的,所述基膜层为PET材质的薄膜。

优选的,所述合成方法包括如下步骤:

S1、将耐溶剂的印刷胶液通过高精密印刷机在基膜层表面印刷不同形状的印刷线,在基膜层表面形成带不同形状图案的透明印刷膜;

S2、将离型剂中加入有机溶剂进行高速分散后通过微凹辊,涂在S1的透明印刷膜上,涂布厚度为0.5-100um,经烘箱热固化,烘箱温度为40-150℃,热固化时间为0.5-5min,热固化后形成具有印刷线的自排气离型膜。

与现有技术相比,本发明的有益效果是:

本发明采用上述离型膜贴合的各类高粘压敏胶,贴合后,压敏胶表面会留有规则印刷线条,该压敏胶贴合在玻璃、塑料等表面时,可通过压敏胶表面留有规则印刷线条进行自行排泡,24h之内可自行在物件表面不留任何气泡;同时,本发明离型膜层上的规则印刷线条,也不会长期影响压敏胶表面的平整性,排泡后,压敏胶表面又可恢复平整性。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

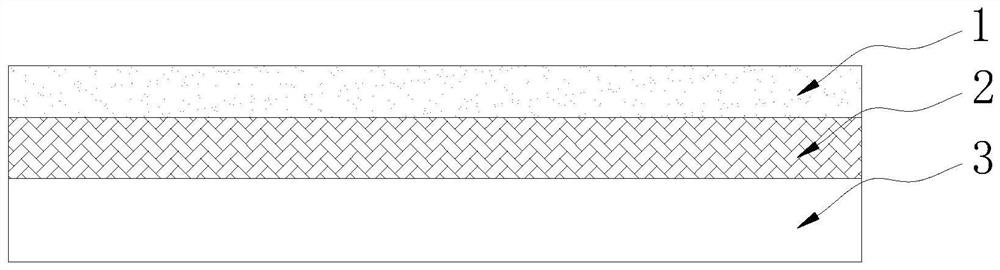

图1为本发明提出的具有印刷线的自排气离型膜的结构示意图。

图中:1-离型膜层、2-印刷图案层、3-基膜层。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

参考图1,一种具有印刷线的自排气离型膜,包括基膜层3,所述基膜层3为PET材质的薄膜,所述基膜层3上贴合有由多条印刷线组成的印刷图案层2,所述印刷图案层2上涂覆有离型膜层1。

离型膜层1由硅油离型剂以及有机溶剂复合生产而成,且离型膜层1为硅油离型膜。离型膜层1由氟硅离型剂以及有机溶剂复合生产而成,且离型膜层1为氟素离型膜。离型膜层1由非硅离型剂以及有机溶剂复合生产而成,且离型膜层1为非硅离型膜。

实施例中的印刷图案层2的印刷形状为正方形、菱形、三角型中的任意一种,或者任意能实现本发明排气功能的形状。

实施例中的所述印刷图案层2为耐溶剂的印刷胶液印刷制成。所述耐溶剂的印刷胶液种类为UV固化型,如聚氨酯丙烯酸树脂、聚酯树脂、环氧树脂等或加热固化,如丙烯酸树脂、聚氨酯树脂、有机硅树脂、醇酸树脂等。

实施例中的机溶剂为乙酸乙酯、甲苯、二甲苯、正庚烷、120#汽油中的任意一种。

实施例1:

离型膜层1选用硅油离型剂以及乙酸乙酯复合生产而成,所述合成方法包括如下步骤:

S1、将耐溶剂的印刷胶液通过高精密印刷机在基膜层3表面印刷不同形状的印刷线,在基膜层3表面形成带不同形状图案的透明印刷膜,印刷图案层2的宽度为0.5um,高度为1um;

S2、将离型剂中加入有机溶剂进行高速分散后通过微凹辊,涂在S1的透明印刷膜上,涂布厚度为0.5um,经烘箱热固化,烘箱温度为40℃,热固化时间为0.5min,热固化后形成具有印刷线的自排气离型膜。

对实施例1中的硅油离型离型膜的离型力采用德莎7475测试胶带进行测试,测试结构离型力为0.5-50g之间。

同时,该带印刷线条的自排气功能的硅油离型膜用于和高粘丙烯酸压敏胶或者高粘OCA胶贴合,压敏胶自身剥离力为50-3000g,具有优异的离型力,离型力可控制在0.5-50g之内

实施例2:

离型膜层1选用氟硅离型剂以及二甲苯复合生产而成,所述合成方法包括如下步骤:

S1、将耐溶剂的印刷胶液通过高精密印刷机在基膜层3表面印刷不同形状的印刷线,在基膜层3表面形成带不同形状图案的透明印刷膜,印刷图案层2的宽度为500um,高度为500um;

S2、将离型剂中加入有机溶剂进行高速分散后通过微凹辊,涂在S1的透明印刷膜上,涂布厚度为100um,经烘箱热固化,烘箱温度为150℃,热固化时间为5min,热固化后形成具有印刷线的自排气离型膜。

对实施例2中的氟硅离型离型膜的离型力采用四维MY2G测试胶带测试,测试结构离型力为0.5-50g之间。

同时,该带印刷线条的自排气功能的氟素离型膜用于和高粘有机硅压敏胶贴合,压敏胶自身剥离力为50-3000g,具有优异的离型力,离型力可控制在0.5-50g之内。

实施例3:

离型膜层1选用非硅离型剂以及正庚烷复合生产而成,所述合成方法包括如下步骤:

S1、将耐溶剂的印刷胶液通过高精密印刷机在基膜层3表面印刷不同形状的印刷线,在基膜层3表面形成带不同形状图案的透明印刷膜,印刷图案层2的宽度为220um,高度为220um;

S2、将离型剂中加入有机溶剂进行高速分散后通过微凹辊,涂在S1的透明印刷膜上,涂布厚度为50um,经烘箱热固化,烘箱温度为100℃,热固化时间为2.5min,热固化后形成具有印刷线的自排气离型膜。

实施例4:

离型膜层1选用非硅离型剂以及正庚烷复合生产而成,所述合成方法包括如下步骤:

S1、将耐溶剂的印刷胶液通过高精密印刷机在基膜层3表面印刷不同形状的印刷线,在基膜层3表面形成带不同形状图案的透明印刷膜,印刷图案层2的宽度为220um,高度为220um;

S2、将离型剂中加入有机溶剂进行高速分散后通过微凹辊,涂在S1的透明印刷膜上,涂布厚度为50um,经烘箱热固化,烘箱温度为100℃,热固化时间为2.5min,热固化后形成具有印刷线的自排气离型膜。

将实施例3-4制成的离型膜进行测试,测试该具有自排气功能的离型膜离型力为0.5-50g之间。

同时,该带印刷线条的自排气功能的非硅离型膜用于和中低粘有机硅压敏胶贴合,压敏胶自身剥离力为10-50g,具有优异的离型力。

本发明具有自排气功能,由于离型膜上印刷的不同形状的线条具有一定的高度和宽度,与胶面加压贴合后,在胶面表面形成印刷线条的形状,然后当胶面去贴合被贴物时,通过胶面上形成的规则线条排气,可以提高胶面贴合被贴物的排气速度,可以做到快速贴合,且在被贴物表面不留下贴合气泡,且胶面贴合被贴物后,原来在胶面形成的规则线条,通过贴合挤压,快速消失。

本发明采用上述离型膜贴合的各类高粘压敏胶,贴合后,压敏胶表面会留有规则印刷线条,该压敏胶贴合在玻璃、塑料等表面时,可通过压敏胶表面留有规则印刷线条进行自行排泡,24h之内可自行在物件表面不留任何气泡;同时,本发明离型膜层1上的规则印刷线条,也不会长期影响压敏胶表面的平整性,排泡后,压敏胶表面又可恢复平整性。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 具有印刷线的自排气离型膜及其合成方法

- 具有自动排气功能的离型膜及其合成方法