一种利用活性炭纤维固载贵金属催化剂进行硅氢加成反应的方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于负载型催化剂改性合成领域。具体地,涉及一种活性炭纤维固载铂等稀有贵重金属催化剂的制备方法,及其用于硅氢加成反应的用途,和相应的硅氢加成反应的方法。

背景技术

硅氢加成反应是有机硅领域制备碳官能团和有机硅聚合物的重要反应,其是以在以铂为主的稀有贵金属化合物的催化下,Si-H与不饱和官能团发生加成反应。铂等稀有贵重金属催化剂主要经历了过渡金属催化剂、均相催化剂、零价催化剂、固载型催化剂四个发展阶段。前面三个阶段的催化剂均存在很难从反应体系中分离回收贵重金属,且存在腐蚀金属容器、诱导期不易控制等缺点。并且催化剂的残留会对某些产品的后期应用造成一定的影响。

目前对于固载型催化剂的研究越来越重视。固载型催化剂可以有效的解决因催化剂残留而影响产品应用的问题,同时可回收催化剂中的贵金属降低催化成本,如:CN110898857A公开了一种用铂封端的大分子聚合物作为固载催化剂用于硅氢加成反应;CN111068672 A公开了一种活性炭固载铂等稀有贵重金属催化剂的方法。但上述方法制备的固载催化剂存在固载效率不高,过滤繁琐等附加操作的缺点。

发明内容

本发明公开了一种硅氢加成合成方法,包括:将含氢硅油与含烯基化合物混合后送入固定床反应器,在该固定床反应器中装载的活性炭纤维固载贵金属催化剂存在下反应,得到硅氢加成产品。

其中,所述含氢硅油为端含氢硅油,优选其粘度≤50mm

所述含烯基化合物优选选自乙烯基缩水甘油醚、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基甲基二甲氧基硅烷、乙烯基甲基二乙氧基硅烷或端乙烯基硅氧烷低聚物等。

硅氢加成反应的温度为30-110℃,优选40-90℃;反应时间为10-30min,优选15-25min。

所述固定床反应器由聚四氟乙烯材质的管道及管道内放置的活性炭纤维固载贵金属催化剂组成。所述聚四氟乙烯的管道直径为5cm-80cm,优选5cm-60cm,例如10cm,20cm,30cm,40cm,50cm等;长度为10cm-200cm,优选40-150cm,例如45cm,50cm,60cm,70cm,80cm,90cm,100cm,110cm,120cm,130cm,140cm等等。优选在固定床反应器的出料口设置过滤装置,优选为过滤网或过滤布。过滤装置的目的是过滤机械杂质。

根据本发明,活性炭纤维固载贵金属催化剂中,贵金属的装载量以固载的贵金属重量除以活性炭纤维固载贵金属催化剂的总重量计为0.03%-1.6%,例如可以为0.05%-0.07%,0.1-0.15%,0.35-0.5%,0.7-1.0%,1.1-1.3%,1.4-1.5%等等。所述贵金属可以选自适用于硅氢加成反应的任一贵金属,包括但不限于铂、铑、钯、镍等。根据本发明,贵金属可以金属单质、贵金属的盐、贵金属的配合物等形式固载到活性炭纤维上。本领域中已知用于硅氢加成反应的贵金属的盐或贵金属的配合物包括但不限于:H

所述活性炭纤维固载贵金属催化剂中如果使用到的是活性炭纤维制成品,所述制成品的宏观形状不限,可以是丝状、絮状、棒状、网状、条状、片状、毡状等。

活性炭纤维(ACF)的纤维直径为5-20μm,比表面积在1500-2500m

在本发明的一些实施方式中,采用浸渍法将贵金属的盐或配合物直接固载到活性炭纤维(ACF)上:使用含贵金属的盐或配合物的溶液,将活性炭纤维或其制成品浸入该溶液,去除所述溶液的溶剂得到活性炭纤维固载贵金属催化剂。

所述含贵金属的盐或配合物的溶液为浓度1-15wt%的贵金属的盐或配合物的有机溶剂溶液。所述贵金属的盐或配合物优选选自H

在本发明的一个实施方式中,所述活性炭纤维固载贵金属催化剂的制备方法包括:

1、预处理活性炭纤维或其制成品的步骤:将活性炭纤维或其制成品清洗烘干;

2、贵金属固载步骤:配置含贵金属的盐或配合物的溶液,将预处理后的活性炭纤维或其制成品浸入,加热超声处理,烘干后得到活性炭纤维固载贵金属催化剂。

在本发明的一种实施方式中,预处理活化炭纤维或其制成品的步骤中,所述清洗先用乙醇溶液清洗,然后用去离子水洗涤;所述烘干在40-120℃,优选90-110℃条件下进行。

在本发明的一种实施方式中,贵金属固载步骤中,所述加热超声处理时加热温度为40-120℃,优选40-80℃。所述加热超声处理时间为30-180min,优选30-120min。所述加热超声处理后的烘干温度为40-120℃,优选60-90℃。

在本发明中,固定床反应器的数量可以是一个或两个及以上,根据工艺需要进行组合,当存在两个及以上的固定床反应器时,在本发明中为描述方便,按进入反应物料的先后顺序依次命名为第一固定床反应器,第二固定床反应器,第三固定床反应器等等。当存在两个及以上的固定床反应器时,这些反应器的管道的直径和/或长度可以相同或者不同。根据本发明的合成方法,当存在两个及以上的固定床反应器时,第二及其后的反应器通常是作为备用反应器,当经过第一反应器后反应物料中的硅氢含量不符合产品要求时,才会被用到。

在本发明的一个实施方式中,本发明所述的硅氢加成合成方法,进一步包括,检测第一次通过固定床反应器后的反应产物中硅氢含量,当含量合格时反应产物送入储存装置;如果检测结果硅氢含量过高,该反应产物任选进入备用的第二固定床反应器反应。

非必要地,检测第二固定床反应器反应产物的硅氢含量,当含量合格时反应产物送入储存装置;如果检测结果硅氢含量过高,则该反应产物循环回第一或备用的第二固定床反应器反应,直至硅氢含量合格。

所述检测可选择在线Si-H检测装置,优选为FT-IR红外光谱仪。

本发明所述的硅氢加成合成方法,进一步包括对原料进行预处理的步骤,所述原料预处理包括原料预热和原料预混过程,预热温度为20-100℃,优选40-70℃,预热过程应控制预热温度比反应温度低5-15℃,原料的预热在预热装置中进行。

原料预混过程可以在原料预热之前或原料预热之后进行,预混可以在预混装置中进行或在物料输送过程中混合。

预处理后原料混合物经过流量泵送入固定床反应器进行反应。

根据本发明,原料混合物输入固定床反应器的速度根据固定床管道直径和长度进行计算,流速(ml/min)=(固定床反应器1的体积/在固定床反应器1内停留时间)×(20-80%)。通常,为方便操作,相应的流速体现为流量泵的输送速度为0.00523-80.384ml/min,优选0.0314-20.9ml/min。

本发明进一步公开一种用于硅氢加成合成方法的装置,包括:原料预处理单元,第一固定床反应器,在线检测装置,任选的(非必要的)备用固定床反应器,储存装置。

根据本发明,所述固定床反应器如前文所述,由聚四氟乙烯材质的管道及管道内放置的活性炭纤维固载贵金属催化剂组成。所述聚四氟乙烯的管道直径为5cm-80cm,优选5cm-60cm;长度为10cm-200cm,优选50-150cm。优选在固定床反应器的出料口设置过滤装置,过滤装置优选为过滤网或过滤布。过滤装置的目的是过滤机械杂质。

在本发明的一个实施方式中,原料预处理单元包括预混装置和预热装置。

在本发明的一个实施方式中,在线监测装置优选为FT-IR红外光谱仪。

在本发明的一个实施方式中,备用固定床反应器可以是一个或两个及以上。

本发明中,含氢硅油是指含Si-H键的硅氧烷低聚物,端含氢硅油或端含氢硅氧烷低聚物是指Si-H键位于化合物的端Si基位置。

在本发明中,“活性炭纤维”具有本领域所熟知的含义,是指纤维状的活性炭。活性炭纤维的直径和活性炭纤维的比表面积都是针对活性炭纤维的纤维本身而言。由活性炭纤维制成“活性炭纤维制成品”(也称为“活性炭纤维制品”),所述活性炭纤维制成品的宏观形状可以是任何形状,包括但不限于丝状、絮状、棒状、网状、条状、片状、毡状、球状、柱状、长方体状、椎体状等等。本发明中的活性炭纤维固载贵金属催化剂是以活性炭纤维为固载载体,在实际操作中通常是以具有某种宏观形状的活性炭纤维制成品为具体的载体形式。

有益效果:

1、本发明使用的活性炭纤维(ACF)的纤维直径在5-20μm,比表面积最大可达2500m

2、活性炭纤维制品的宏观形状(例如丝状、片状、网状等)使得其填充入聚四氟乙烯管道后,就可以利用聚四氟乙烯管道直接将催化剂固定而形成固定床反应器,将硅氢加成反应转化为固定床反应,通过过滤将催化剂与产物分离,解决了催化剂残留的问题。本发明实施例的测试结果表明其很好的解决了铂等稀有贵金属催化剂在产品中残留的问题。

3、本发明将固载催化剂转化为固定床催化剂,其模拟了微通道反应器的原理,实现连续化反应,为工业连续化生产提供思路。

4、本发明的活性炭纤维固载催化剂回收了催化剂,使得在不需要额外处理催化剂的情况下能重复使用固定床反应器,大大降低了生产成本

附图说明

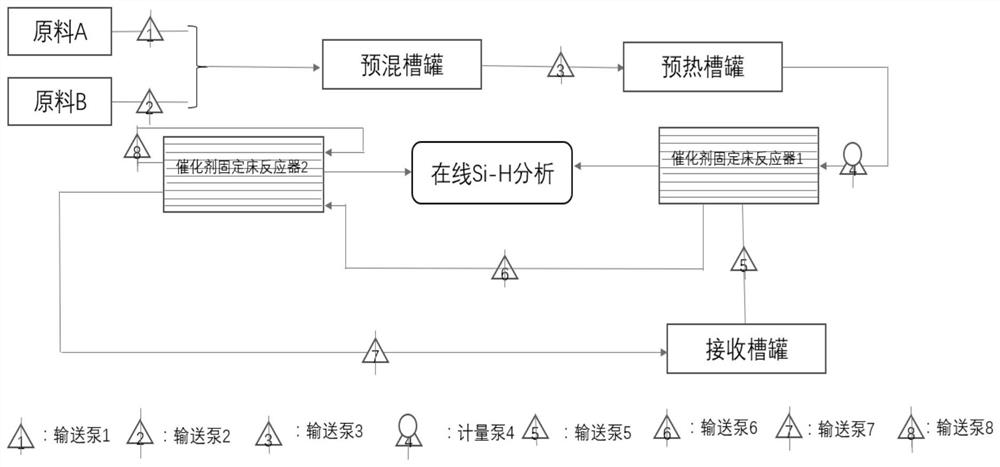

图1、本发明硅氢加成反应的工艺简图

图2、为实施例1的红外监测谱图,图中线条a、b、c、d分别代表a:反应5min后的硅氢变化;b:反应10min后的硅氢变化;c:反应15min后的硅氢变化;d:反应18min后的硅氢变化。

图3、为实施例2的红外监测谱图,图中线条a、b、c、d分别代表a:反应5min后的硅氢变化;b:反应10min后的硅氢变化;c:反应15min后的硅氢变化;d:反应18min后的硅氢变化。

图4、为对比例3的红外监测图,图中线条a、b、c、d分别代表a:加入催化剂后5min的硅氢变化;b:反应1h后的硅氢变化;c:反应3h后的硅氢变化;d:成品的硅氢变化。

图5、为对比例4的红外监测谱图,图中线条a、b、c、d分别代表a:加入催化剂后5min的硅氢变化;b:反应1h后的硅氢变化;c:反应3h后的硅氢变化;d:成品的硅氢变化。

具体实施方式

实施例涉及原料包括:

1、活性炭纤维(江苏苏通碳纤维有限公司)

2、2wt%的氯铂酸的异丙醇溶液(江西蓝星星火有机硅有限公司)

3、端含氢硅油620H2:平均分子量为1100g/mol(江西蓝星星火有机硅有限公司)

4、乙烯基缩水甘油醚、乙烯基三乙氧基硅烷(乙烯基缩水甘油醚:日本大曹)

5、铂炭催化剂

所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

实验步骤:

附图1是本发明一些实施方案中使用的工艺装置以及流程:用于硅氢加成反应的原料A和原料B分别存贮在原料槽罐A和原料槽罐B中,原料槽罐A和原料槽罐B分别连接输送泵1和输送泵2,所述输送泵将原料A和原料B送入连接的预混槽罐中,原料在预混槽罐内进行混合,而后经过连接的输送泵3送入预热槽罐中进行预热。预热后的混合原料通过连接的计量泵4进入催化剂固定床反应器1,在该反应器中进行硅氢加成反应。通过在线Si-H分析固定床反应器1中送出的产品,如果检测结果硅氢含量合格,则产品通过输送泵5送入作为储存装置的接收槽罐;如果检测结果硅氢含量不合格,则该产品通过输送泵6进入催化剂固定床反应器2反应。通过在线Si-H分析固定床反应器2送出的产品,如果检测结果硅氢含量合格,则该产品通过输送泵7送入接收槽罐;如果检测结果硅氢含量不合格,则该产品通过输送泵8循环返回固定床反应器2反应,直至检测合格。

其中,催化剂固定床反应器1的聚四氟乙烯管直径为30cm,长度为50cm。催化剂固定床反应器2的聚四氟乙烯管直径30cm,长度为50cm。原料在预混槽罐内的混合时间为20-50min。混合好的物料在预热槽罐内预热至接近反应温度,通常可以是低于反应温度15-5℃的温度。预热后的混合物料输入反应器的速度根据固定床管道直径和长度进行计算,流速(ml/min)=(固定床反应器1的体积/在固定床反应器1内停留时间)×(20-80%)。

红外光谱分析:采用FT-IR红外光谱仪对Si-H含量进行定性分析。先用FT-IR扫描Si-H的标准溶液,记录其相对的吸收强度,然后将样品扫描,记录其相对吸收强度,根据吸收强度比等于Si-H含量比计算样品Si-H含量。产品合格的标准是样品中Si-H≤50ppm。

ICP-MS分析:采用ICP-MS对产品中的铂含量进行分析。采用常规的ICP-MS的定量分析方法,将样品消解处理,然后用标准溶液做出标准曲线,进行定量检测。

实施例1

取长为0.9m,宽为0.5m,厚度为0.3cm的活性炭纤维(ACF)毡15块,浸泡在分析纯的乙醇溶液中15-30min,再用去离子水洗涤三次,最后在100℃烘箱内烘干备用。将处理好的活性炭纤维(ACF)毡浸渍在2%的氯铂酸的异丙醇溶液中,60℃热超声处理60min,拿出放入烘箱,在70℃条件下烘干。将烘干后活性炭纤维(ACF)毡放入聚四氟乙烯管中,做成固定床反应器1和固定床反应器2,经计算,每个固定床反应器的活性炭纤维固载贵金属催化剂中Pt载量为0.35-0.5%。

如附图1的工艺简图组装好反应设备。将25Kg的乙烯基缩水甘油醚加入到原料槽罐A中,将110kg的分子量为1100g/mol的端含氢硅油加入到原料槽罐B中。然后打开输送泵1和输送泵2将乙烯基缩水甘油醚和端含氢硅油在预混槽罐内进行混合,混合时间为30min,将混合好的物料经输送泵3输送至预热槽罐内预热至70℃,最后将预热的混合物料以1.413ml/min的速度输送至温度为80℃的活性炭纤维固载催化剂的固定床反应器1中反应。用在线红外监测反应的进行程度,发现在固定床反应器1中反应20min后,Si-H基本被反应完。

实施例2

将实施例1中的反应设备清洗干净,固定床反应器1干燥后作为实施例2的反应设备。将36kg的乙烯基三乙氧基硅烷加入到原料槽罐A中,将110Kg的分子量为1100g/mol的端含氢硅油加入到原料槽罐B中。打开输送泵1和输送泵2将两种原料输送到预混槽罐中进行预混30min。然后将预混好的物料用输送泵输送至预热槽罐中加热至60℃,将预热好的物料以1.413ml/min的输送速度输送到温度为70℃的催化剂固定床反应器1中反应。用在线红外监测反应的进行程度,发现在固定床反应器1中反应20min后,Si-H基本被反应完。

对比例1

将25g的乙烯基缩水甘油醚加入到500ml的反应瓶内,然后加入110g的分子量为1100g/mol的端含氢硅油至500ml的反应瓶内。加热到80℃后加入8ppm的氯铂酸的乙醇溶液催化剂,5h后反应完成。

对比例2

将36g的乙烯基三乙氧基硅烷加入到500ml的反应瓶内,然后加入110g的分子量为1100g/mol的端含氢硅油至500ml的反应瓶内,加热到70℃后加入8ppm的氯铂酸的乙醇溶液催化剂,6h后反应完成。

对比例3

将25g的乙烯基缩水甘油醚加入到500ml的反应瓶内,然后加入110g的分子量为1100g/mol的端含氢硅油至500ml的反应瓶内。加热到80℃后加入0.108g铂含量为1%的铂炭催化剂反应。用红外监测Si-H,4.5h后反应完成。反应结束后,过滤分离铂炭催化剂。

对比例4

将36g的乙烯基三乙氧基硅烷加入到500ml的反应瓶内,然后加入110g的分子量为1100g/mol的端含氢硅油至500ml的反应瓶内。加热到70℃后加入0.108g铂含量为1%的铂炭催化剂反应。用红外监测Si-H,4h后反应完成。反应结束后,过滤分离铂炭催化剂。

对实施例和对比例的产品中Pt含量进行检测,检测结果参见表一。

表一:ICP-MS分析

测试结果显示:

1、与均相催化剂比较,活性炭纤维固载催化剂用量低,不会流失进入产品,使得催化剂可重复利用(实施例2中的固定床为实施例1的固定床经清洗后的再利用)。此外,产品中无金属离子残留,避免了产品的后端应用中因金属离子的大量残留导致的产品有颜色甚至发黑的问题。

2、与活性炭负载催化剂比较,活性炭纤维固载催化剂的催化活性好,并且由其生产的产品中铂含量更低。本固载型催化剂除了具有更好的催化活性外,还不需要额外的过滤步骤。

上述实施例是对本发明的技术方案作进一步详细描述,所提及的实施例只是本发明的一部分,并非本发明的所有内容。不应作为对本发明及其应用或使用的限制。

- 一种利用活性炭纤维固载贵金属催化剂进行硅氢加成反应的方法

- 一种基于活性阴离子聚合结合硅氢加成点击反应合成星型嵌段共聚物的方法