一种水泥熟料及其制备方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于建筑材料技术领域,特别涉及一种全部利用固体工业废弃物烧成的高镁高铁相水泥熟料及其制备方法。

背景技术

我国尾矿、冶金渣等工业固体废弃物每年排放量30亿吨以上,堆存量超百亿吨,不仅占用巨量土地,且存在严重环境污染隐患。水泥工业每年消耗石灰石、天然黏土等自然资源数十亿吨。大规模利用工业固体废弃物烧成水泥既可以消纳大宗固废,又可以满足建材行业可持续发展紧迫需求,对生态文明建设与资源安全供给国家重大战略具有十分重要意义。

尾矿和冶金渣等工业固体废弃物的技术特征是来源广泛、成分复杂且组分波动巨大,尤其是Fe

高镁高铁相水泥(C4AF>18%)具有微膨胀、抗冲磨和抗侵蚀性能优越等技术特征,适用于道路工程、机场跑道和服役环境复杂、严苛的海洋工程等重大工程。其化学组成及烧成工艺更适应尾矿和冶金渣等工业固体废弃物Fe

我国国标中规定水泥MgO含量限制低于6%,通常水泥生产中生料中控制MgO含量低于3%。否则方镁石水化生成Mg(OH)

水泥熟料生产中尾矿和冶金渣等工业固体废弃物的掺量低于30%,大量消耗石灰石、黏土、铁矿石等自然资源。大掺量利用尾矿和冶金渣等工业固体废弃物制备水泥熟料,势必导致水泥熟料中MgO含量超过6%,进而产生水泥安定性不合格的问题。因此,大掺量使用尾矿和冶金渣等工业固体废弃物制备高镁高铁相水泥的关键技术瓶颈是如何稳定熟料中游离MgO,避免水泥熟料产生安定性不良。现有技术利用工业固体废弃物制备水泥,其工业固体废弃物掺量低于30%,以满足熟料中MgO含量低于6%的标准,或者需要额外增加稳定剂或酸浸、蒸压等工艺,增加成本和工艺复杂性。

因此,急需研发一种既能全部使用工业固体废弃物,又不会产生安定性不良的水泥熟料。

发明内容

本发明为解决上述技术问题提供一种全部利用固体废弃物烧成的高镁高铁相水泥熟料及其制备方法。该水泥熟料可以解决水泥烧成过程中固体废弃物利用率低和水泥后期安定性不合格等关键技术瓶颈。

为实现上述目的,本发明采用的技术方案为:

一种水泥熟料,所述水泥熟料包括以下组分:磷尾矿40-70重量份,钢渣5-20重量份,铜尾矿5-20重量份,煤矸石5-10重量份,含镍工业固废10-30重量份。

优选地,所述水泥熟料的化学组成包括以下组分:CaO:40~50重量份,SiO

优选地,NiO为MgO含量的10~50%。

优选地,所述含镍工业固废为镍渣或不锈钢渣或镍尾矿。本发明中,含镍固废为有价金属回收、精炼前的固废。

优选地,所述含镍工业固废按质量百分比计包括1-11%的NiO,1%-10%的Fe

优选地,所述磷尾矿按质量百分比计包括25%-56%CaO及10%-20%的MgO。所述磷尾矿为石灰石质或白云石质磷尾矿,为磷化工行业选矿提取精矿后产生的大宗固体废弃物,主要成分为白云石和石灰石。

所述钢渣为钢铁冶炼过程产生的大宗固体废弃物。

所述铜尾矿为铜矿选矿产生的大宗固体废弃物,主要成分为石英和黏土。本发明中,铜尾矿为高硅固废,SiO

优选地,所述水泥熟料物相组成按质量百分比计包括:硅酸三钙:35~50%;硅酸二钙15~25%;铁铝酸四钙:15~25%;铝酸三钙:1~3%;MgNiO

优选地,所述煤矸石质量百分比计包括:SiO

所述的水泥熟料的制备方法,包括如下步骤:

将所有原料按照配比设计共同粉磨,粒径小于80μm;

将生料进入预分解炉进行预热,随后进入回转窑进行烧成;

烧成后熟料采用风冷快速降温。

优选地,烧成温度为1300-1400℃,回转窑转速0.2-1.2rpm。

本发明反应原理为:本发明协同利用固体废弃物中MgO和NiO组分,显著提高熟料中MgO和NiO的含量,于熟料烧成过程中发生物相转变,生成MgNiO

与现有技术相比,本发明的有益效果为:

1)本发明全部利用工业固体废弃物生产高镁高铁相水泥熟料,生产成本降低且消纳工业固废,促进水泥工业可持续发。本发明具有显著的经济和社会效益。

2)本发明全部利用工业固体废弃物烧成的高镁高铁相水泥熟料,后期安定性合格,且具有微膨胀、耐磨损和冲刷等优越性能。

附图说明

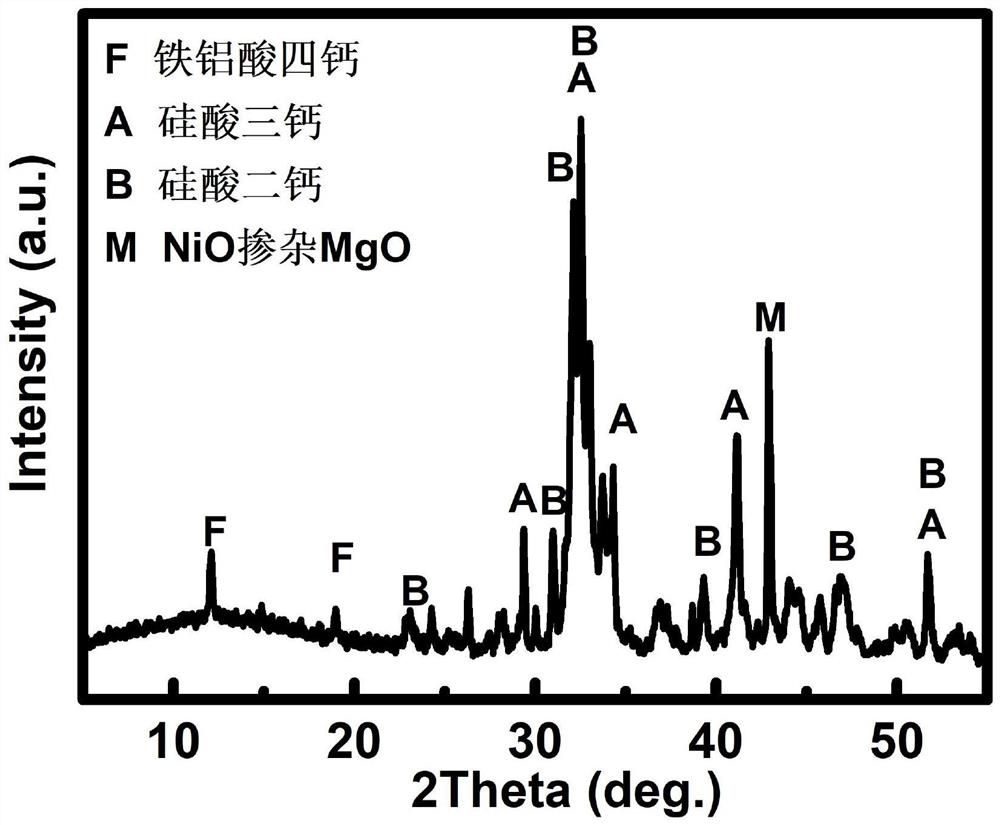

图1是实施例1中熟料的XRD图;

图2是实施例2中熟料的XRD图;

图3是实施例3中熟料的XRD图;

图4是实施例4中熟料的XRD图;

图5是实施例5中熟料的XRD图;

图6是实施例6中熟料的XRD图;

图7是实施例1安定性沸煮实验后雷氏夹测定照片;

图8是对比例1安定性沸煮实验后雷氏夹测定照片。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例1-6采用全固废制备高镁高铁相水泥熟料的配料如表1所示,其化学组成如表2所示。

本发明还提供该水泥熟料的制备方法,包括如下步骤:

将表1中的所有原料按照配比设计共同粉磨,粒径小于80μm;

将生料进入预分解炉进行预热,随后进入回转窑进行烧成,烧成温度为1380℃,回转窑转速0.2-1.2rpm;

烧成后熟料采用风冷快速降温。

实施例1-6所烧成的高镁高铁相水泥熟料,球磨1h比表面积大于400m

将所述水泥熟料与占所述水泥熟料质量3.5%的二水石膏一起球磨20min,混合均匀制备高镁高铁相水泥,参考国家标准GB/T 1346-2011,测试其各物理性质如表5所示。国家标准GB/T 1346-2011规定,水泥沸煮安定性实验,膨胀值不超过5mm。对比例中,膨胀值均超过5mm,安定性不合格。

图1至图6分别为实施例1至实施例6熟料的XRD图谱。根据此图说明,熟料包含铁铝酸四钙、硅酸三钙、硅酸二钙、NiO掺杂氧化镁和MgNiO

表1(单位:g)

表2(单位:g)

对比例1至对比例4

为进一步说明添加熟料中NiO含量,NiO组分稳定熟料中游离MgO晶体结构,消除安定性不合格的积极作用。使实施例1-3熟料中的NiO组分为0,分别作为对比例1、2、3。对比例1、2和3的化学组成如表3所示。去掉NiO组分,并降低MgO的量,作为对比例4。

表3

对比例5

为进一步验证熟料中NiO与MgO含量的比例关系,NiO掺量过多大幅降低熟料强度,以分析纯NiO掺入实施例1,增加熟料中NiO含量,NiO/MgO达到77.24%,作为对比例5,其配料如表4所示。

表4(单位g)

表5

上述实施例仅是为了清楚地说明所做的实例,而并非对实施方式的限制。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或者变动,这里无需也无法对所有的实施方式予以穷举,因此所引申的显而易见的变化或变动仍处于本发明创造的保护范围之内。