一种高压氢气瓶铝内胆的旋压成型装置及其成型方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及一种金属制品加工成型设备,尤其涉及一种针对直径大于φ412mm高压氢气瓶铝内胆的旋压成型装置及其成型方法,属于机电一体化应用领域。

背景技术

随着清洁能源应用的日渐重视和普及化应用,压缩储氢的关键部件(即高压储气瓶)主要由金属钢制容器和复合材料容器两大类。金属钢质容器重量较大、单位质量储氢密度较小,限制了其在燃料电池汽车上的应用。随着燃料电池电动汽车的发展,对车载储氢系统的质量与体积储氢密度也提出了很高的要求(某国能源部的目标要求是6 Wt% H

高压复合材料储氢气瓶的内胆采用铝合金材料制造,起密封和疲劳的作用,而铝合金内胆制造的关键是封头旋压成型技术。目前,市面上常规的旋压设备口径为267~412mm范围内,可以制作直径412mm以下的铝内胆。但在同等长度车载空间的范围内要增加气瓶容积,则需要将铝内胆直径加大,现存大直径管件的旋压设备主要为制作钢质长管拖车容器,无法满足铝内胆的成型要求,且铝管增大后封头旋压成型过程容易出现失稳、褶皱,甚至成型失败,显然难度则同步增大。

具体分析现存旋压设备技术上的不对口性:首先,长管钢质气瓶旋压设备为加工大于6.5米的长钢管而设计,由于铝内胆长度仅约2米左右,设备的尾座无法使用,仅通过前端的卡爪夹持铝管,夹持方式缺少尾部支撑和同心定位,这样铝管旋转过程跳动很大,甚至高达5~13mm。会导致封头过渡段有压痕或凸起,导致成型后的铝内胆疲劳次数严重下降,远达不到气瓶疲劳实验标准要求。

其次,长管钢质气瓶旋压设备用于约130mm大口径瓶口的旋压收口,而铝内胆设计的瓶口直径较小,仅约85mm。传统旋压设备的摆臂旋转中心偏心已到极限位置,瓶口直径要做小仅通过增大设备摆臂角度,会造成瓶口呈严重的锥形;而且瓶口内孔不实,无法加工出合格的瓶口螺纹。

再者,铝管直径加大,旋压过程中出现失稳、褶皱而成形失败的概率增大,如何调试编制合适的旋压道次,选择合适的主轴转速、进给量及摆臂速度成为关键。

最后,通常长管钢质气瓶旋压设备常规制作的封头形状为半球形,由于铝内胆需要全缠绕纤维材料,半球形封头缠绕时易出现挂纱困难、滑沙等问题,会造成碳纤维浪费、气瓶容积同长度情况下缩小而造成产品缺乏市场竞争力等问题。

发明内容

本发明的目的旨在提出一种高压氢气瓶铝内胆的旋压成型装置及其成型方法,解决利用现存长管钢质气瓶旋压设备加工直径大于φ412的铝内胆旋压成型。

本发明实现上述一个目的的技术解决方案是,一种高压氢气瓶铝内胆的旋压成型装置,设有工控主机、受驱旋转的主轴、受控开合并与主轴相连同步转动的卡爪单元、作用于管坯的成型单元,其中成型单元由摆臂及其端部所接的旋轮组成,所述旋轮受驱沿摆臂的旋转中心向下转动压靠管坯外壁,其特征在于:所述成型单元设有与工控主机相连的进给伺服液压缸,所述摆臂的旋转中心受驱于进给伺服液压缸沿平行于主轴的Z轴方向移动,所述旋轮靠近管坯的轮廓形状设为钝角型折边,且折角处设为对应匹配封头面向瓶口过渡的圆角,所述主轴的转速、旋轮的摆角和进给伺服液压缸包括进给速度、进给量的输出随工控主机的CNC编程可调。

上述高压氢气瓶铝内胆的旋压成型装置,进一步地,所述旋轮的摆角为自身中心轴随摆臂驱动发生变化的角度范围。

上述高压氢气瓶铝内胆的旋压成型装置,进一步地,所述钝角型折边在旋轮圆周向一致。

上述高压氢气瓶铝内胆的旋压成型装置,进一步地,所述卡爪单元为由圆周向均匀分布的三个以上卡爪及其伸缩油缸构成,全部卡爪的内壁弧度满足闭合状态下与管坯外壁吻合。

上述高压氢气瓶铝内胆的旋压成型装置,更进一步地,所述卡爪的轴向长度增设至大于管坯轴向长度的三分之一。

本发明实现上述另一个目的的技术解决方案是,一种高压氢气瓶铝内胆的旋压成型方法,利用长管钢质气瓶旋压设备改造实现,其特征在于:

S1、设备改造,沿主轴方向增长旋压设备的卡爪,使得通过卡爪抱紧夹持的管坯转动平稳,轴向跳动小于1mm;并根据管坯外径及所需瓶口直径调整旋轮的尺寸及轮廓形状,设置钝角型折边和匹配瓶口过渡段R角的圆角;

S2、成型准备,将管坯装载于主轴,由卡爪抱紧夹持管坯的中部及尾部,并调整成型单元的旋轮间隙配合于管坯外壁、旋轮的中心轴与主轴相平行;

S3、通过设备的工控主机进行CNC编程,包括十道次以上面向主轴、进给伺服液压缸、摆臂的旋压工艺参数设定,其中所述主轴保持匀速转动,所述进给伺服液压缸随逐一推进的道次增减摆臂旋转中心的进给量;所述摆臂带动旋轮、随逐一推进的道次转动,所述旋轮的摆角逐渐增大至预设的角度上限,当结束最后道次的输出控制,完成气瓶铝内胆的封头及瓶口成型。

上述高压氢气瓶铝内胆的旋压成型方法,进一步地,步骤S3中通过减小进给伺服液压缸的进给速度并提高主轴转速调节控制管坯封头成型的进给比。

上述高压氢气瓶铝内胆的旋压成型方法,进一步地,步骤S3中通过调节进给伺服液压缸在Z轴方向的进给量,成型碟形的封头。

上述高压氢气瓶铝内胆的旋压成型方法,进一步地,步骤S2与S3之间,还包括采用加热枪对管坯拟加工的封头及其过渡段进行升温软化处理。

应用本发明改良的旋压成型方案,具备突出的实质性特点和显著的进步性:该方案通过重新设计卡爪的长度规格和旋轮的外形轮廓,实现了在长管钢质气瓶旋压设备上制作直径大于412mm铝合金内胆,解决了铝管旋压制作过程中跳动大、易变形及锥形瓶口的问题,提高了产品过渡段无压痕、凸起的表面特性,且使产品达到疲劳实验的标准;再者,通过设计旋压道次方法,使主轴转速和旋轮的位移参数得以合理地给出,从而制得合格的旋压成型铝内胆,同时优化旋轮与管坯接触点位的轨迹成型碟形封头,有利于复合气瓶后续缠绕工序的正常开展并节省了碳纤维用量成本,在有限的瓶身长度下增加了气瓶容积。

附图说明

图1是本发明旋压成型制得高压氢气瓶铝内胆成品的轴剖结构示意图。

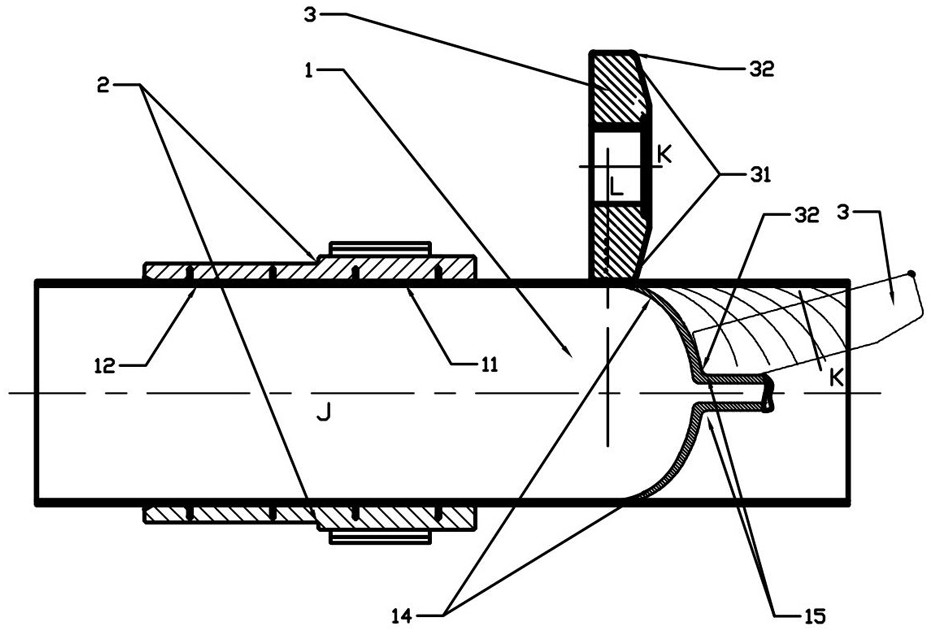

图2是本发明旋压成型装置局部主要构件的轴剖结构示意图。

图3是图2所示装置中夹爪单元的另一视角结构示意图。

图4是图2所示装置中旋轮按不同道次执行的位移轨迹示意图。

图5是图4中A部分进给量的细节放大示意图。

具体实施方式

以下便结合实施例附图,对本发明的具体实施方式作进一步的详述,以使本发明技术方案更易于理解、掌握,从而对本发明的保护范围做出更为清晰的界定。

本发明设计者针对现有对压缩储氢关键部件——高压储气瓶的需求以及随应用所需技术参数的调整要求,利用现存可用于加工长管钢质气瓶的旋压设备为基础,进行部分构件的结构优化,提出了一种φ412mm以上高压氢气瓶铝内胆的旋压装置及其成型方法。其能适用于φ412mm~610mm大直径铝管旋压成型,并且显著改善成型后过渡段、封头的表面外形及瓶口的成型状态,以使其更利于开展后续其它加工作业,获得更高的储气性能。

如图1所示,是本发明通过旋压成型制得的高压氢气瓶铝内胆成品的轴剖结构示意图。通常情况下在该铝内胆成型后,还需要在其外表缠绕各类纤维制品以增加瓶身的抗暴强度。但这不属于本发明请求保护的制造部分,故省略说明,仅铝内胆成型的外形状态将一定程度上影响后续的缠绕复合作业。从图示可见,该铝内胆1主体为沿轴向各处等径的圆柱形罐体,其两端各成型一个外径大幅度内收的封头15及瓶口,以便作业人员加工装接密封或对瓶身内腔高压充气。其中封头15与主体瓶身之间形成有表面圆滑的过渡段14,而且图示可见,自该过渡段发生弯曲变化伊始,其瓶身壁厚逐渐增厚至封头15处。由于两端外形构造基本对称,故以下结构描述仅以一端举例;在实际成型工艺下,先完成假设为头部13的一端,而后将管坯11调转方向,以相同方式完成假设为尾部12的另一端即可,其中头尾部具有可互换性,具体成型工艺下文详述。

该旋压成型装置概述的结构特征为,其设有工控主机、受驱旋转的主轴、受控开合并与主轴相连同步转动的卡爪单元和作用于管坯的成型单元等几大部分组成,其中工控主机、主轴均继承现存设备的原始功能单元,且该设备相对庞大,故省略图示,仅重点示出本发明面向设备改造的部分。如图2所示,其中成型单元由摆臂及其端部所接的旋轮3组成,该旋轮3受驱沿摆臂的旋转中心向下转动压靠管坯11外壁,作为主要的改进特征,该成型单元设有与工控主机相连的进给伺服液压缸,而摆臂的旋转中心受驱于进给伺服液压缸沿平行于主轴的Z轴方向可控移动,且旋轮3靠近管坯的轮廓形状设为钝角型折边31,且折角处设为对应匹配封头面向瓶口过渡的圆角32,其中主轴J的转速、旋轮的摆角和进给伺服液压缸包括进给速度、进给量的输出随工控主机的CNC编程可调。

也就是说,该旋压成型装置的结构改进根据管坯旋压成型的工艺要求主要体现在两个方面:一者需要保障管坯的轴向稳定性,防止超量的跳动增大成型的皱褶、误差。为此,需要对管坯的装夹效果进一步提升,使其与主轴保持在旋轮施加压力前后的轴向稳定性。由于氢气瓶铝内胆的长度缩短至原长管钢质气瓶的三分之一,因此原有设备沿主轴方向三点位装夹在氢气瓶铝内胆的成型加工中只能改为轴向长度下的单点位装夹。为获得理想的装夹效果,需要改进夹爪,如图2所示中夹爪2的轴向长度增设至大于管坯轴向长度的三分之一,即夹爪能大面积且较好地抱紧铝内胆的中部及尾部区域。再者需要控制旋压后的铝内胆封头及瓶口的外形,避免出现锥状体或直接形成闭合。为此,需要对旋压成型的关键部件(即旋轮)的轮廓进行优化设计,为弥补设备摆臂中心限位的问题,重新设计的钝角型折边及圆角,能使摆臂在小于90°特定的摆角上限时,管坯形成外壁平行于主轴的瓶口(非锥柱形),且瓶口内径的分布也将在合理范围内。

作为细节特征说明,上述旋轮的摆角为自身中心轴K随摆臂驱动发生变化的角度范围。而旋轮随管坯转动而被动跟转,因此所设钝角型折边在旋轮圆周向一致,从而使得封头在成型过程中周向外形轮廓保持一致。

上述卡爪单元为由圆周向均匀分布的三个以上卡爪2及其伸缩油缸(常规机构未图示)构成,全部卡爪2的内壁弧度满足闭合状态下与管坯外壁吻合。如图2和图3所示,该卡爪的轴向长度增长至800mm,而沿管坯周向分布设有五个卡爪呈瓦片状环抱管坯。当其受驱于伸缩油缸张开时,内径增大约30mm,则管坯可顺利进出其中。当其受驱于伸缩油缸闭合时,卡爪所形成的内径与管坯外径匹配一致。由此实现将铝管中部和尾部大面积抱紧夹持,使外露部分的管坯与设备主轴同心、主轴旋转时外露部分的管坯转动平稳,跳动得以控制在1mm以内;同时抑制了管坯因局部压强过大而产生的变形,铝内胆成品的疲劳实验达标。

本发明高压氢气瓶铝内胆的旋压成型方法的实现,主要包括以下概述性的步骤:S1、基于前述长管钢质气瓶旋压设备改造,具体沿主轴方向增长旋压设备的卡爪,使得通过卡爪抱紧夹持的管坯转动平稳,轴向跳动小于1mm;并根据管坯外径及所需瓶口直径调整旋轮的尺寸及轮廓形状,设置钝角型折边和匹配瓶口过渡段R角的圆角;S2、成型准备,将管坯装载于主轴,由卡爪抱紧夹持管坯的中部及尾部,并调整成型单元的旋轮间隙配合于管坯外壁、旋轮的中心轴与主轴相平行;S3、通过设备的工控主机进行CNC编程,包括十道次以上面向主轴、进给伺服液压缸、摆臂的旋压工艺参数设定,其中主轴保持匀速转动,进给伺服液压缸随逐一推进的道次增减摆臂旋转中心的进给量;摆臂带动旋轮、随逐一推进的道次转动,旋轮的摆角逐渐增大至预设的角度上限,当结束最后道次的输出控制,完成气瓶铝内胆的封头及瓶口成型。当然,为了旋压成型的顺利实施,步骤S2与S3之间,还包括采用加热枪对管坯拟加工的封头及其过渡段进行升温软化处理。

更具体地来看,其中步骤S1的设备改造中,旋轮的钝角型折边所形成的夹角及圆角的弧度可根据实际铝内胆预设的尺寸规格进行微调加工,通过反复调试、修模成合理的规格尺寸。而步骤S2基于设备改造实现,无区别于传统成型工艺的操作特点。作为关键的步骤S3,通过理论计算和实验试制,制定出成功的大管径旋压步骤道次,制定的主轴转速、进给量和进给速度等技术参数编制出CNC加工程序。

如图4和图5所示,设计旋压道次参数:包括主轴转速、进给速度、Z轴进给量、X轴摆角。设进给速度÷主轴转速=进给比,即管坯每转的金属变形量。进给比大,则金属变形量大,易导致变形裂纹增多,对成形不利。由于管坯的直径增大,旋压容易产生失稳、褶皱不成形,通过减小进给速度并提高主轴转速来获取合适的进给比。另外,Z轴进给量和X轴摆角决定着每道次旋压金属量,其中Z轴进给量将决定摆臂中心所在的参照面L的位置。将刚起步的道次X轴摆角较小,往后逐步增大;Z轴进给量起步道次控制在25mm以内,以后每道次进给量控制在15mm以内,便可成功旋压成型出合格气瓶封头。

此外,如需改善成型为碟形封头,将旋轮轮廓按X轴不同摆角贴合在要达到的封头曲线上的方法,得出不同摆臂不同X角值对应的Z轴变化值,得出封头曲线旋压节点,编写出碟形轨迹CNC程序。

本发明旋压成型工艺举例来看,制作直径为538mm壁厚7.5mm长度为2070mm容积为385升的碟形封头铝内胆:

步骤一: 用设计的538卡爪夹紧铝合金管材坯料,铝管被卡爪抱紧与主轴同心,尾部也被卡爪有效支撑,铝管旋转跳动<1mm;调整旋轮与铝管直筒段间隙至0.5mm,当旋轮从0°摆下角度时,过渡段部分实现筒身和封头的圆滑平滑过渡,无凸起和压痕。

步骤二:对夹紧后的铝管坯料外露段用天然气/氧气加热枪进行加热,温度380~420℃.

步骤三:主轴带动卡爪,卡爪带动铝管进行旋转,转速700转/分;同时,旋轮按照编写好的进给速度、Z轴进给量、X轴摆角及轮廓轨迹的CNC加工程序,分十五道次完成旋轮进给和摆动,完成封头成型并旋压出预期的瓶口。

旋压道次工艺参数如下:

而针对碟形封头的成型,如图4和图5所示,其中CNC程序的旋轮道次轨迹,按旋轮从0°依次摆下至10°→20°→30°→40°→50°→60°→70°→74°角度,所对应的旋轮轮廓贴合设计曲线时Z轴变化值,进给9.66、4.85、4.47、4.74、4.98、5.20、2.41、0.12 ,最终旋压出要到达的碟形封头。

综上关于本发明改良的旋压成型方案介绍及实施例详述可见,本方案具备实质性特点和进步性:该方案通过重新设计卡爪的长度规格和旋轮的外形轮廓,实现了在长管钢质气瓶旋压设备上制作直径大于412mm铝合金内胆,解决了铝管旋压制作过程中跳动大、易变形及锥形瓶口的问题,提高了产品过渡段无压痕、凸起的表面特性,且使产品达到疲劳实验的标准;再者,通过设计旋压道次方法,使主轴转速和旋轮的位移参数得以合理地给出,从而制得合格的旋压成型铝内胆,同时优化旋轮与管坯接触点位的轨迹成型碟形封头,有利于复合气瓶后续缠绕工序的正常开展并节省了碳纤维用量成本,在有限的瓶身长度下增加了气瓶容积。

除上述实施例外,本发明还可以有其它实施方式,并不限于现有尺寸及对应产品规格形状和用途等,广泛适用于需要进行超声波探伤和硬度检测的各类产品,故凡采用等同替换或等效变换形成的技术方案,均落在本发明所要求保护的范围之内。

- 一种高压氢气瓶铝内胆的旋压成型装置及其成型方法

- 一种高压氢瓶铝内胆无芯模旋压收口方法