一种机械自动换向阀及其使用方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及换向阀技术领域,尤其是涉及一种机械自动换向阀及其使用方法。

背景技术

公知的,通常需要换向阀控制液压缸的伸缩运行,目前换向阀分为电磁换向阀和手动换向阀;电磁换向阀需要使用供电电源,但在野外作业时供电电源比较麻烦,第一电池组增加重量,第二接线也比较麻烦,现场没法采用电磁换向阀,只能采用手动换向阀,导致增加人工工作量且操作也难以把握,作业效率低下;此外,电磁换向阀需要和电感应开关配合使用才能满足工作要求,需要增加各种继电器,导致故障率较高,此种现象是本领域技术人员亟待解决的问题;

中国专利(公告号:CN209354694U)公开了一种流体自动控制换向装置,该专利控制器包括阀体、阀芯、端盖、侧盖、调节杆,阀芯位于阀体内部的腔体,端盖密封连接在阀体的两端;调节杆连接于阀芯的两端,左右各一,阀体的侧盖的上端面设有控制器油口,外部控制油口X、外部泄油口Y分别位于油口P、T、A、B的两侧,并与侧盖上的控制器油口相连通;调节杆控制阀芯的行程,阀芯和油槽的相对位置控制油液的流动方向和流量,需要外部控制油口X、外部泄油口Y的油压使控制器换向达到执行器换向的目的,结构复杂,故障率高。

发明内容

为了克服背景技术中的不足,本发明公开了一种机械自动换向阀及其使用方法。

为实现上述发明目的,本发明采用如下技术方案:

一种机械自动换向阀,用于自动控制执行机构的运行方向,包含阀体、换向阀芯、单向阀Ⅰ、单向阀Ⅱ、调压阀Ⅰ和调压阀Ⅱ;所述阀体设有与液压系统高压油供油管对应连通的供油口P,与液压系统油箱对应连通的回油口T,与执行机构一活塞腔对应连通的连接口A,与执行机构另一活塞腔对应连通的连接口B;阀体内设有阀芯腔,阀芯腔内安装有用于切换连接口A、连接口B和供油口P、回油口T之间对应连通关系的换向阀芯;阀体内设有使连接口A与阀芯腔一端对应连通的油路C,以及使连接口B与阀芯腔另一端对应连通的油路D;油路C连通有调压阀Ⅰ,以及能使液压油仅能从阀芯腔流向连接口A的单向阀Ⅰ;油路D连通有调压阀Ⅱ,以及能使液压油仅能从阀芯腔流向连接口B的单向阀Ⅱ。

优选的,所述阀芯腔为一个,换向阀芯包含阀杆和阀芯台阶,所述阀杆的中部及两端均设有与阀芯腔对应密封滑动配合的阀芯台阶,阀芯腔一侧并排依次布设有回油口T、连接口A、供油口P、连接口B和回油口T;当连接口A与供油口P连通时连接口B和回油口T对应连通,当连接口A与回油口T对应连通时连接口B与供油口P连通。

优选的,所述阀芯腔为两个,分别为阀芯腔Ⅰ和阀芯腔Ⅱ,阀芯腔Ⅰ左端与油路D一端对应连通,右端与油路C一端对应连通,阀芯腔Ⅱ左端与油路C一端对应连通,右端与油路D一端对应连通;阀芯腔Ⅰ和阀芯腔Ⅱ内均设有换向阀芯,换向阀芯包含球头、阀杆和阀芯台阶,阀杆的两端均设有与阀芯腔对应密封滑动配合的阀芯台阶,阀杆的中部设有球头,阀芯腔Ⅰ对应相应换向阀芯的左端阀芯台阶和球头之间设有直径大于球头球径的凹腔Ⅰ,阀芯腔Ⅱ对应相应换向阀芯的右端阀芯台阶和球头之间设有直径大于球头球径的凹腔Ⅱ;所述阀体一侧并排依次设有连接口A、供油口P、回油口T和连接口B,凹腔Ⅰ与供油口P对应连通,凹腔Ⅱ与回油口T对应连通;阀芯腔Ⅰ和阀芯腔Ⅱ对应相应换向阀芯左端阀芯台阶和球头之间均与连接口A对应连通,阀芯腔Ⅰ和阀芯腔Ⅱ对应相应换向阀芯右端阀芯台阶和球头之间均与连接口B对应连通;当连接口A与供油口P连通时连接口B和回油口T对应连通,当连接口A与回油口T对应连通时连接口B与供油口P连通。

优选的,所述油路D与阀芯腔对应连通的位置通过截止阀与供油口P对应连通。

优选的,所述油路C与阀芯腔对应连通的位置通过截止阀与供油口P对应连通。

优选的,用于车辆救援,所述执行机构为双腔液压缸,还包含拉杆和固定套,双腔液压缸的活塞杆伸缩端与拉杆一端通过水平的铰接轴对应铰接,拉杆杆身间隔设有多个大头端朝向双腔液压缸的锥型环台,拉杆杆身活动套设有与车辆一端对应紧固连接的固定套,固定套的中心孔为锥型孔,且锥型孔对应双腔液压缸的一端为大孔径端;在车辆救援时,通过液压系统驱动双腔液压缸,通过机械自动换向阀控制双腔液压缸的伸缩,双腔液压缸伸长时拉杆穿过固定套,双腔液压缸收缩时相应锥型环台大头端与固定套对应卡接,从而拉动车辆前进。

优选的,用于车辆脱轨救援,所述执行机构为双腔液压缸,还包含托架和车轮,所述托架底部安装有车轮,双腔液压缸的一端与托架底部一端对应铰接,双腔液压缸的另一端与车轮相应端靠近轮缘位置对应铰接;在车辆脱轨救援时,在车辆的轮子位置安装托架,通过液压系统驱动双腔液压缸,通过机械自动换向阀控制双腔液压缸的伸缩,双腔液压缸的伸缩驱动车轮前进。

优选的,用于控制四柱油压机,所述执行机构为双腔液压缸,还包含四柱油压机,在工作时在四柱油压机工作区安装冲孔或拉伸模具,通过液压系统驱动双腔液压缸,双腔液压缸驱动四柱油压机,通过机械自动换向阀控制双腔液压缸的伸缩,从而控制四柱油压机往复运动,进行冲孔或拉伸模作业。

由于采用如上所述的技术方案,本发明具有如下有益效果:

本发明公开的一种机械自动换向阀,结构简单,使用方便,故障率低,能够实现换向阀芯自动换向的目的,从而能够控制执行机构自动往复运动,无需使用电磁换向阀和电感应开关,能够满足野外缺电工况下作业需求;本发明所述的机械自动换向阀应用灵活,能够用于野外列车、货车的救援,无需额外设置电池组,也能应用于其他需要往复运行的机械结构中。

附图说明

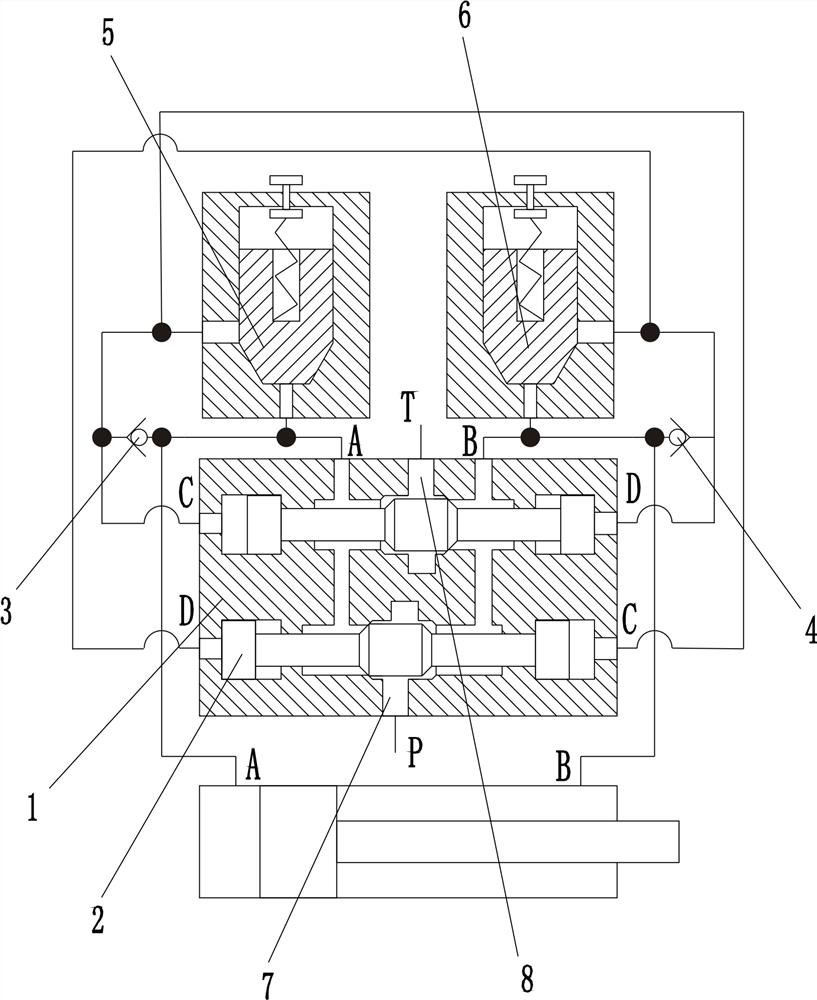

图1为本发明的结构示意图;

图2为本发明第一种结构供油口P与连接口A连通状态示意图;

图3为本发明第一种结构供油口P与连接口B连通状态示意图;

图4为本发明第二种结构供油口P与连接口A连通状态示意图;

图5为本发明第二种结构供油口P与连接口B连通状态示意图;

图6为本发明第一种使用方法示意图;

图7为本发明第二种使用方法示意图;

图8为本发明第三种使用方法示意图。

图中:1、阀体;2、换向阀芯;3、单向阀Ⅰ;4、单向阀Ⅱ;5、调压阀Ⅰ;6、调压阀Ⅱ;7、供油口P;8、回油口T;9、连接口A;10、连接口B;11、油路C;12、油路D;13、截止阀;14、车辆;15、拉杆;16、固定套;17、托架;18、车轮;19、四柱油压机;20、双腔液压缸;。

具体实施方式

通过下面的实施例可以详细的解释本发明,公开本发明的目的旨在保护本发明范围内的一切技术改进,在本发明的描述中,需要理解的是,若有术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系,仅是与本申请的附图对应,为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位。

实施例一:

结合附图1,一种机械自动换向阀,用于自动控制执行机构的运行方向,包含阀体1、换向阀芯2、单向阀Ⅰ3、单向阀Ⅱ4、调压阀Ⅰ5和调压阀Ⅱ6;所述阀体1设有与液压系统高压油供油管对应连通的供油口P7,与液压系统油箱对应连通的回油口T8,与执行机构一活塞腔对应连通的连接口A9,与执行机构另一活塞腔对应连通的连接口B10;

阀体1内设有阀芯腔,阀芯腔内安装有用于切换连接口A9、连接口B10和供油口P7、回油口T8之间对应连通关系的换向阀芯2;阀体1内设有使连接口A9与阀芯腔一端对应连通的油路C11,以及使连接口B10与阀芯腔另一端对应连通的油路D12;油路C11连通有调压阀Ⅰ5,以及能使液压油仅能从阀芯腔流向连接口A9的单向阀Ⅰ3;油路D12连通有调压阀Ⅱ6,以及能使液压油仅能从阀芯腔流向连接口B10的单向阀Ⅱ4;

本实施例所述的机械自动换向阀的换向原理为:设定调压阀Ⅰ5和调压阀Ⅱ6的压力值,当供油口P7与连接口A9连通,回油口T8与连接口B10连通时,执行机构的活塞由执行机构活塞腔与连接口A9连通一端向执行机构活塞腔与连接口B10连通一端运行,当执行机构的活塞运行至执行机构活塞腔与连接口B10连通一端极限位置或遇到硬限位时,连接口A9内油压升高,当连接口A9内油压大于调压阀Ⅰ5的设定压力时,调压阀Ⅰ5开启,液压油沿油路C11进入阀芯腔与油路C11连通一端,使换向阀芯2向阀芯腔与油路D12连通一端移动,阀芯腔与油路D12连通一端内液压油通过单向阀Ⅱ4进入连接口B10,达到换向阀芯2换向的目的,从而使供油口P7与连接口B10连通,回油口T8与连接口A9连通,执行机构的活塞反向运动,如此循环往复,实现执行机构的机械式自动换向的目的,无需使用电磁换向阀和电感应开关,故障率低,能够满足野外缺电工况下作业需求。

实施例二:

结合附图2~3,本实施例所述的机械自动换向阀是对实施例一的进一步限定,与实施例一的不同之处在于:所述阀芯腔为一个,换向阀芯2包含阀杆和阀芯台阶,所述阀杆的中部及两端均设有与阀芯腔对应密封滑动配合的阀芯台阶,阀芯腔一侧并排依次布设有回油口T8、连接口A9、供油口P7、连接口B10和回油口T8;当连接口A9与供油口P7连通时连接口B10和回油口T8对应连通,当连接口A9与回油口T8对应连通时连接口B10与供油口P7连通,结构简单装配方便;

本实施例所述的机械自动换向阀的换向原理为:设定调压阀Ⅰ5和调压阀Ⅱ6的压力值,当供油口P7与连接口A9连通,回油口T8与连接口B10连通时,执行机构的活塞由执行机构活塞腔与连接口A9连通一端向执行机构活塞腔与连接口B10连通一端运行,当执行机构的活塞运行至执行机构活塞腔与连接口B10连通一端极限位置或遇到硬限位时,连接口A9内油压升高,当连接口A9内油压大于调压阀Ⅰ5的设定压力时,调压阀Ⅰ5开启,液压油沿油路C11进入阀芯腔与油路C11连通一端,使换向阀芯2向阀芯腔与油路D12连通一端移动,阀芯腔与油路D12连通一端内液压油通过单向阀Ⅱ4进入连接口B10,达到换向阀芯2换向的目的,从而使供油口P7与连接口B10连通,回油口T8与连接口A9连通,执行机构的活塞反向运动,如此循环往复,实现执行机构的机械式自动换向的目的。

实施例三:

结合附图4~5,本实施例所述的机械自动换向阀是对实施例一的进一步限定,与实施例一的不同之处在于:所述阀芯腔为两个,分别为阀芯腔Ⅰ和阀芯腔Ⅱ,阀芯腔Ⅰ左端与油路D12一端对应连通,右端与油路C11一端对应连通,阀芯腔Ⅱ左端与油路C11一端对应连通,右端与油路D12一端对应连通;阀芯腔Ⅰ和阀芯腔Ⅱ内均设有换向阀芯2,换向阀芯2包含球头、阀杆和阀芯台阶,阀杆的两端均设有与阀芯腔对应密封滑动配合的阀芯台阶,阀杆的中部设有球头,阀芯腔Ⅰ对应相应换向阀芯2的左端阀芯台阶和球头之间设有直径大于球头球径的凹腔Ⅰ,阀芯腔Ⅱ对应相应换向阀芯2的右端阀芯台阶和球头之间设有直径大于球头球径的凹腔Ⅱ;

所述阀体1一侧并排依次设有连接口A9、供油口P7、回油口T8和连接口B10,凹腔Ⅰ与供油口P7对应连通,凹腔Ⅱ与回油口T8对应连通;阀芯腔Ⅰ和阀芯腔Ⅱ对应相应换向阀芯2左端阀芯台阶和球头之间均与连接口A9对应连通,阀芯腔Ⅰ和阀芯腔Ⅱ对应相应换向阀芯2右端阀芯台阶和球头之间均与连接口B10对应连通;当连接口A9与供油口P7连通时连接口B10和回油口T8对应连通,当连接口A9与回油口T8对应连通时连接口B10与供油口P7连通;所述换向阀芯2中部的球头利用锥阀原理,能够实现硬密封,与实施例二相比能够有效提升供油口P7内油压压力,从而有效提升执行机构的负载力;

本实施例所述的机械自动换向阀的换向原理为:设定调压阀Ⅰ5和调压阀Ⅱ6的压力值,当供油口P7与连接口A9连通,回油口T8与连接口B10连通时,执行机构的活塞由执行机构活塞腔与连接口A9连通一端向执行机构活塞腔与连接口B10连通一端运行,当执行机构的活塞运行至执行机构活塞腔与连接口B10连通一端极限位置或遇到硬限位时,连接口A9内油压升高,当连接口A9内油压大于调压阀Ⅰ5的设定压力时,调压阀Ⅰ5开启,液压油沿油路C11进入阀芯腔Ⅰ与油路C11连通一端以及阀芯腔Ⅱ与油路C11连通一端,使阀芯腔Ⅰ内换向阀芯2向阀芯腔Ⅰ左端移动,使阀芯腔Ⅱ内换向阀芯2向阀芯腔Ⅱ右端移动,阀芯腔Ⅰ左端内液压油以及阀芯腔Ⅱ内液压油通过单向阀Ⅱ4进入连接口B10,两个换向阀芯2换向后使供油口P7与连接口B10连通,回油口T8与连接口A9连通,执行机构的活塞反向运动,如此循环往复,实现执行机构的机械式自动换向的目的。

实施例四:

结合附图2~5,本实施例为对实施例一、实施例二和实施例三中任一实施例的进一步限定,在相应实施例的基础上,所述油路D12与阀芯腔对应连通的位置通过截止阀13与供油口P7对应连通;在初始阶段启动液压系统,并开启截止阀13,使换向阀芯2向阀芯腔与油路C11连通一端移动,使供油口P7与连接口A9连通,回油口T8与连接口B10连通;执行机构开始动作时立即关闭截止阀13,并设定调压阀Ⅰ5和调压阀Ⅱ6的压力值,使机械自动换向阀处于正常工作状态,实现执行机构的机械式自动换向的目的。

实施例五:

结合附图2~5,本实施例为对实施例一、实施例二和实施例三中任一实施例的进一步限定,在相应实施例的基础上,所述油路C11与阀芯腔对应连通的位置通过截止阀13与供油口P7对应连通;在初始阶段启动液压系统,并开启截止阀13,使换向阀芯2向阀芯腔与油路D12连通一端移动,使供油口P7与连接口B10连通,回油口T8与连接口A9连通;执行机构开始动作时立即关闭截止阀13,并设定调压阀Ⅰ5和调压阀Ⅱ6的压力值,使机械自动换向阀处于正常工作状态,实现执行机构的机械式自动换向的目的。

实施例六:

结合附图6,本实施例为实施例一至实施例五中任一实施例所述的机械自动换向阀的具体使用方法,在实施例一至实施例五中任一实施例的基础上,用于车辆14救援,所述执行机构包含双腔液压缸20,还包含拉杆15和固定套16,双腔液压缸20的活塞杆伸缩端与拉杆15一端通过水平的铰接轴对应铰接,拉杆15杆身间隔设有多个大头端朝向双腔液压缸20的锥型环台,拉杆15杆身活动套设有与车辆14一端对应紧固连接的固定套16,固定套16的中心孔为锥型孔,且锥型孔对应双腔液压缸20的一端为大孔径端;在车辆14救援时,通过液压系统驱动双腔液压缸20,并设定调压阀Ⅰ5和调压阀Ⅱ6的压力值,使双腔液压缸20的驱动力大于救援所需负载,通过机械自动换向阀控制双腔液压缸20的伸缩,双腔液压缸20伸长时拉杆15穿过固定套16,双腔液压缸20收缩时相应锥型环台大头端与固定套16对应卡接,从而拉动车辆14前进。

实施例七:

结合附图7,本实施例为实施例一至实施例五中任一实施例所述的机械自动换向阀的具体使用方法,用于车辆14脱轨救援,在实施例一至实施例五中任一实施例的基础上,所述执行机构为双腔液压缸20,还包含托架17和车轮18,所述托架17底部安装有车轮18,双腔液压缸20的一端与托架17底部一端对应铰接,双腔液压缸20的另一端与车轮18相应端靠近轮缘位置对应铰接;在车辆14脱轨救援时,在车辆14的轮子位置安装托架17,通过液压系统驱动双腔液压缸20,并设定调压阀Ⅰ5和调压阀Ⅱ6的压力值,使双腔液压缸20的驱动力大于救援所需负载,通过机械自动换向阀控制双腔液压缸20的伸缩,双腔液压缸20的伸缩驱动车轮18前进。

实施例八:

结合附图8,本实施例为实施例一至实施例五中任一实施例所述的机械自动换向阀的具体使用方法,用于控制四柱油压机19,在实施例一至实施例五中任一实施例的基础上,所述执行机构为双腔液压缸20,还包含四柱油压机19,在工作时在四柱油压机19工作区安装冲孔或拉伸模具,通过液压系统驱动双腔液压缸20,并设定调压阀Ⅰ5和调压阀Ⅱ6的压力值,使双腔液压缸20的驱动力大于救援所需负载,双腔液压缸20驱动四柱油压机19,通过机械自动换向阀控制双腔液压缸20的伸缩,从而控制四柱油压机19往复运动,进行冲孔或拉伸模作业。

本发明未详述部分为现有技术,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明;因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

- 一种机械自动换向阀及其使用方法

- 一种两位五通换向阀机械式自动换向联动结构