一种模拟SAGD水平井注蒸汽的实验装置及其应用方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于稠油油藏SAGD开采的技术领域,具体的涉及一种模拟SAGD水平井注蒸汽的实验装置及其应用方法。

背景技术

随着石油需求的不断增加和常规油气资源的不断开发和消耗,能源结构中的非常规稠油地位正变得越来越重要。在已探明的石油资源中,稠油所占比例越来越大。

稠油是一种常见的有机混合物,其主要特点为沥青质和胶质含量较高、轻质馏分很少、粘度较大、组成非常复杂。在地层条件下其粘度较高,不易开采。当前常规油气开采进入瓶颈期的局面,稠油的开发利用日益成为石油行业关注的热点。蒸汽辅助重力泄油(SAGD)是开发稠油油藏的一种有效手段。

蒸汽辅助重力泄油(SAGD)作为开采稠油油藏最为有效的开发方式之一,在加拿大等地开展先行实验并逐渐应用于生产实践。生产实践表明,SAGD技术对提高稠油的开发效果具有很大帮助。但在SAGD生产实践过程中出现了长水平井段沿井方向注汽不均匀的问题。这种吸汽剖面发育不均匀的现象已经严重影响了稠油油藏的开发效果,造成了油藏采收程度低、经济效率低的不利后果。

如果能够直观地观察吸汽剖面的发育规律,进而可以对SAGD水平井段注汽进行系统研究,全面了解沿水平井段吸汽剖面的发育规律,对于改善SAGD水平井的开发效果具有重要的现实意义。因此亟需一种能够高准确度以及高灵活性模拟SAGD水平井注蒸汽的实验装置。

发明内容

本发明的目的在于针对上述存在的缺陷而提供一种模拟SAGD水平井注蒸汽的实验装置及其应用方法,该实验装置可以灵活完成水平井沿程方向不同注汽方式SAGD过程的模拟,精确表征对不同注汽方式下水平井产能的变化规律,得到可靠的实验数据,为后续解决SAGD水平井沿程注汽不均匀的问题提供了实验依据。

本发明的技术方案为:一种模拟SAGD水平井注蒸汽的实验装置,包括实验蒸汽注入系统、实验流体注入系统、与实验流体注入系统相连接的SAGD实验模型、产出液冷却和采集系统以及数据处理系统;还包括分别与实验蒸汽注入系统、产出液冷却和采集系统相连接的水平井模型;水平井模型为可拆卸的SAGD注采井;注采井包括生产井和位于生产井上方的注汽井,注汽井与生产井水平插入SAGD实验模型中,与SAGD实验模型之间通过石墨密封圈进行密封;其中注汽井和生产井的管柱结构具体如下:

(1)注汽井与生产井均为平行双管结构且管柱结构相同,注汽井中的两根油管与生产井中的两根油管均位于SAGD实验模型的跟端且水平段长度为0cm,其中四根油管均为末端开孔;正式生产阶段蒸汽从SAGD实验模型的跟端注入;此类注汽井和生产井的管柱结构适用于常规注汽方式;

(2)注汽井与生产井均为平行双管结构,注汽井中的两根油管为短管和长管,其中短管位于SAGD实验模型的跟端,水平段长度为0cm;长管延伸至SAGD实验模型的趾端;生产井中的两根油管则均位于SAGD实验模型的跟端,水平段长度均为0cm;所述四根油管均为末端开孔;正式生产阶段蒸汽从SAGD实验模型的跟端与趾端同时注入;此类注汽井和生产井的管柱结构适用于双管注汽方式;

(3)注汽井与生产井均为平行双管结构,注汽井中的两根油管为短管和长管,其中短管位于SAGD实验模型的跟端,水平段长度为0cm;长管延伸至SAGD实验模型的趾端;短管的末端开孔,长管的末端则封闭;长管上均匀分布有注汽点,注汽点的孔径沿SAGD实验模型的跟端至趾端逐渐增大;生产井中的两根油管均位于SAGD实验模型的跟端且末端开孔;正式生产阶段蒸汽沿注汽井长管上均布的注汽点注入;此类注汽井和生产井的管柱结构适用于多点注汽方式;

所述油管外均套有割缝筛管防砂。

所述注汽井和生产井的管柱结构(3)中跟端注汽点直径为1.5mm,中段注汽点直径为2mm,趾端注汽点直径为3mm。

所述实验蒸汽注入系统包括高精度恒压恒速泵和蒸汽发生器;高精度恒压恒速泵通过注水管线与蒸汽发生器入水口相连接,蒸汽发生器排汽端并联有进汽管线和放空管线,进汽管线与水平井模型相连接;蒸汽发生器设置有压力表。

所述实验流体注入系统至少包括恒压恒速泵、模拟地层水容器、原油容器以及管线伴热系统;模拟地层水容器与原油容器以并联的方式与恒压恒速泵相连接,模拟地层水容器输出端通过进水管线与SAGD实验模型下部流体注入口相连接,原油容器输出端通过缠绕伴热系统的进油管线与SAGD实验模型上部或下部流体注入口相连接。

所述SAGD实验模型至少包括温度传感器和压力传感器;在SAGD实验模型设置有可拆卸的SAGD注采井预留孔;SAGD实验模型的上部与下部均匀设置有流体注入口,流体注入口与实验流体注入系统相连接;SAGD实验模型的上部分布有填砂口。

所述SAGD实验模型的底部设置有可旋转底座,通过齿轮箱与手摇柄相连;SAGD实验模型内部设置有隔热层,外部设置有导轨式恒温箱,且温度传感器与压力传感器集成于恒温箱上,恒温箱温度为10~200℃;优选的,恒温箱温度设置为80℃。

所述产出液冷却和采集系统包括缠绕有伴热系统的产出管线、滤砂器、冷凝器与回压阀;冷凝器由水浴循环冷凝管与水浴循环装置组成,水浴循环装置温度为10~100℃;回压阀与手摇泵相连接,手摇泵用于控制回压阀产出压力;滤砂器目数为200目;水浴循环装置温度为80℃。

所述数据处理系统包括数据采集模块和计算机。

所述模拟SAGD水平井注蒸汽实验装置的应用方法,包括以下步骤:

(1)按照需求比例混合配制石英砂,在恒温箱中加热油样,准备蒸馏水,配置浓度为0.5%的NaCl溶液;

(2)管线将各个设备连接,注入管线包裹保温材料,采出管线用加热带缠绕;检查温度和压力传感器显示是否准确,装配模型,将混合所得的石英砂通过SAGD实验模型顶部四个填砂口填入模型内腔并压实,封上填砂口塞子,用氮气检测模型的气密性;

(3)采用抽真空泵将填砂抽真空,关闭流体注入口;将原油容器连接流体注入口,将管线阀门打开,将配置的0.5%NaCl溶液泵入SAGD实验模型中;记录泵入的液体总体积并根据模型容积计算模型的孔隙度;饱和水后将采集管线阀门打开,记录不同注入速率下的压差,根据达西公式计算模型渗透率;

(4)将回压阀加压力加至P

(5)将原油容器以及其中原油加热至80℃,将活塞容器连接至填砂模型上部流体注入口,通过泵将稠油饱和到填砂模型中,将孔隙中的水驱替出来,根据注入的原油体积计算含油饱和度以及束缚水饱和度;

(6)将蒸馏水加热、加压至实验设计饱和蒸汽状态,并以一定的流速注入填砂模型中,开始SAGD过程;

(7)打开数据采集系统,记录实验过程中填砂模型内的压力场、温度场变化情况,从而判断SAGD过程中的蒸汽腔生长情况;收集每个时间段产出的油水乳状液;

(8)将生产出来的油水乳状液进行分次称重,得到单位时间内的瞬时产液量,恒温箱温度设置为100℃,然后将油水乳状液放入恒温箱进行烘干,再次称量烘干后的油水乳状液,得到单位时间内的瞬时产油量,最后对实验结果进行处理,得到累计产油速率、累计产油量以及采收率;

(9)生产结束后首先进行泄压、降温处理;打开填砂模型,观察蒸汽腔的发育情况并进行拍照。

本发明的有益效果为:本发明创新性的设计了一种模拟SAGD水平井注蒸汽的实验装置,通过设计水平井模型中注采井的不同管柱结构,得以灵活快捷地合理模拟水平井沿程方向不同注汽方式SAGD过程,可以直观地观察研究SAGD水平井注汽过程中吸气剖面的分布规律,精确表征不同注汽方式下水平井产能的变化规律,得到可靠的实验数据,为后续解决SAGD水平井沿程注汽不均匀的问题提供了实验依据。

附图说明

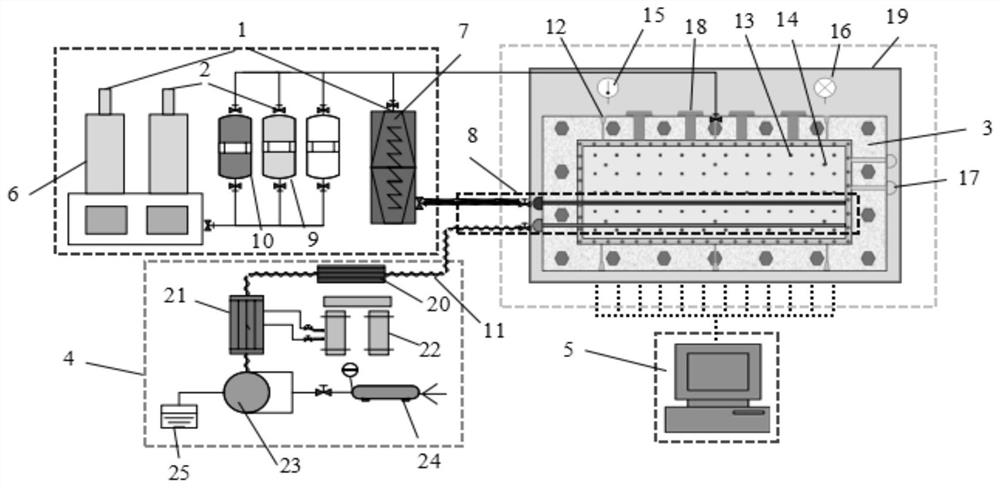

图1为所述模拟SAGD水平井注蒸汽实验装置的结构示意图。

图2为常规注汽方式下水平井模型中注汽井和生产井的管柱结构示意图。

图3为双管注汽方式下水平井模型中注汽井和生产井的管柱结构示意图。

图4为多点注汽方式下水平井模型中注汽井和生产井的管柱结构示意图。

图5为SAGD实验模拟至100min时蒸汽腔的发育示意图。

图6为SAGD实验模拟至300min时蒸汽腔的发育示意图。

图7为SAGD实验模拟至500min时蒸汽腔的发育示意图。

图8为SAGD实验过程中压力场示意图。

图9为SAGD实验过程中瞬时产油速度随时间变化图。

图10为SAGD实验过程中含水率随时间变化图。

其中1为实验蒸汽注入系统,2为实验流体注入系统,3为SAGD实验模型,4为产出液冷却和采集系统;5为数据处理系统,6为恒压恒速泵,7为蒸汽发生器,8为水平井模型,9为模拟地层水容器,10为原油容器,11为管线伴热系统,12为流体注入口,13为温度传感器,14为压力传感器,15为集成温度表,16为集成压力表、17为SAGD注采井预留孔,18为填砂口,19为导轨式恒温箱,20为滤砂器,21为水浴循环冷凝管,22为水浴循环装置,23为回压阀,24为手摇泵,25为采出液收集器,26为生产井,27为注汽井,28为油管,29为注汽点。

具体实施方式

下面结合附图,对本发明的技术方案进行详细的说明。

实施例1

所述模拟SAGD水平井注蒸汽的实验装置,包括实验蒸汽注入系统1、实验流体注入系统2、与实验流体注入系统2相连接的SAGD实验模型3、产出液冷却和采集系统4以及数据处理系统5;还包括分别与实验蒸汽注入系统1、产出液冷却和采集系统4相连接的水平井模型8。

所述实验蒸汽注入系统1包括恒压恒速泵6和蒸汽发生器7;恒压恒速泵6通过注水管线与蒸汽发生器7入水口相连接,蒸汽发生器7排汽端并联有进汽管线和放空管线,进汽管线与水平井模型8相连接,用于给循环预热阶段和正式生产阶段提供高温高压高干度蒸汽;蒸汽发生器7设置有压力表。

所述实验流体注入系统2至少包括恒压恒速泵6、模拟地层水容器9、原油容器10以及管线伴热系统11;模拟地层水容器9与原油容器10以并联的方式与恒压恒速泵6相连接,模拟地层水容器9输出端通过进水管线与SAGD实验模型3下部流体注入口相连接,原油容器10输出端通过缠绕伴热系统的进油管线与SAGD实验模型3上部或下部流体注入口12相连接。

所述SAGD实验模型3尺寸为长625mm,高250mm,厚50mm。包括温度传感器13、压力传感器14、集成温度表15和集成压力表16;在SAGD实验模型3设置有可拆卸的SAGD注采井预留孔17;SAGD实验模型3的上部与下部各均匀设置有3个流体注入口12,流体可以从模型的不同位置交替注入实验模型,保证流体注入的均匀性。流体注入口12与实验流体注入系统2相连接;SAGD实验模型3的上部分布有填砂口18。

所述SAGD实验模型3的底部设置有可旋转底座,通过齿轮箱与手摇柄相连;SAGD实验模型3内部设置有隔热层,外部设置有导轨式恒温箱19,且温度传感器13与压力传感器14集成于恒温箱上,恒温箱温度设置为80℃。

所述产出液冷却和采集系统4包括缠绕有伴热系统的产出管线、滤砂器20、冷凝器与回压阀;冷凝器由水浴循环冷凝管21与水浴循环装置22组成,水浴循环装置22温度为10~100℃;回压阀23与手摇泵24相连接,手摇泵24用于控制回压阀23产出压力;滤砂器20目数为200目;水浴循环装置22温度为80℃。

所述数据处理系统5包括数据采集模块和计算机。

水平井模型8为可拆卸的SAGD注采井;注采井包括生产井26和位于生产井26上方的注汽井27,注汽井27与生产井26水平插入SAGD实验模型3中,与SAGD实验模型3之间通过石墨密封圈进行密封。

适用于常规注汽方式,则注汽井27与生产井26均为平行双管结构且管柱结构相同,注汽井中的两根油管28与生产井中的两根油管28均位于SAGD实验模型3的跟端且水平段长度为0cm,其中四根油管28均为末端开孔;正式生产阶段蒸汽从SAGD实验模型3的跟端注入。

所述油管28外均套有割缝筛管防砂。

恒压恒速泵6用于给蒸汽发生器7提供恒速蒸馏水并控制蒸汽压力。蒸汽发生器7用于将蒸馏水加热至所需温度压力下的饱和蒸汽,并将蒸汽通过蒸汽排出口排出。SAGD实验模型3是用于研究SAGD水平井均匀注蒸汽的实验装置,腔体内壁设置的隔热层用于模拟地层的热损失;

其中注汽井27与生产井26可以拆卸,根据不同的注汽方式以及不同的井下管柱结构设计不同类型的注采井,方便模拟不同注汽方式以及管柱结构对SAGD过程中蒸汽分布均匀性的影响研究;实验过程中,通过均匀分布的若干温度传感器13观察水平井沿程油藏吸汽剖面的发育情况,以保证实验的切实可行以及准确性。产出管线上缠绕伴热系统,用于给管线内的原油加热降粘,通过滤砂器20过滤掉产出的细小砂砾,防止其堵塞回压阀23;水浴循环冷凝管21用于冷却从产出管线流出的采出液,通过循环水恒温槽循环蒸馏水控制其温度;

采出液通过水浴循环冷凝管21降温后到达回压阀23,通过手摇泵24控制回压阀23回压,当采出液压力高于回压阀23回压时,采出液可以通过回压阀23出口端流动至采出液收集器25中。采出液收集器25用于收集SAGD的采出液,可以精确计量采出液量,为后续的采出程度统计提供参数。

模型腔体内均匀分布有若干个温度传感器13与压力传感器14,相邻温度传感器13之间的距离为45mm;压力传感器14纵向间距为67.5mm,横向间距为247.5mm。

SAGD实验模型的外部还设置有导轨式恒温箱19,恒温箱的温度设置为80℃。SAGD实验模型3模型饱和油时,需要恒温箱将实验模型加热到80℃,在80℃温度下,稠油粘度降低,具有非常好的流动性,可以使实验模型原油饱和充分。

实验装置还包括数据处理系统5,通过温度传感器13与压力传感器14来获取实验过程中的温度数据和压力数据,并将其记录下来。

实施例2

所述模拟SAGD水平井注蒸汽的实验装置适用于双管注汽方式,则注汽井27与生产井26均为平行双管结构,注汽井27中的两根油管28为短管和长管,其中短管位于SAGD实验模型3的跟端,水平段长度为0cm;长管延伸至SAGD实验模型3的趾端;生产井26中的两根油管28则均位于SAGD实验模型3的跟端,水平段长度均为0cm;所述四根油管28均为末端开孔;正式生产阶段蒸汽从SAGD实验模型3的跟端与趾端同时注入。其他结构与实施例1相同。

实施例3

所述模拟SAGD水平井注蒸汽的实验装置适用于多点注汽方式,则注汽井27与生产井26均为平行双管结构,注汽井27中的两根油管28为短管和长管,其中短管位于SAGD实验模型3的跟端,水平段长度为0cm;长管延伸至SAGD实验模型3的趾端;短管的末端开孔,长管的末端则封闭;长管上均匀分布有注汽点29,注汽点29的孔径沿SAGD实验模型3的跟端至趾端逐渐增大;生产井中的两根油管28均位于SAGD实验模型3的跟端且末端开孔;正式生产阶段蒸汽沿注汽井27长管上均布的注汽点29注入。其中跟端注汽点直径为1.5mm,中段注汽点直径为2mm,趾端注汽点直径为3mm。其他结构与实施例1相同。

以该实施例3说明本发明所述SAGD水平井均匀注蒸汽实验装置的应用方法,包括以下步骤:

(1)石英砂首先应进行淘洗、晾干,除去其中的杂质;用筛网筛选合适粒径的石英砂;然后按照实验需求比例混合好石英砂,准备好油样并放在恒温箱中加热到80℃以方便稠油注入到SAGD实验模型中。准备足够质量的的蒸馏水;称量4000g蒸馏水和20gNaCl,在干净的烧杯内搅拌均匀,配成浓度为0.5%的盐水。

(2)首先用管线将各个设备连接,注入管线包裹保温材料,采出管线用伴热系统缠绕;

检查温度传感器和压力传感器显示是否准确,装配模型,从上部四个填砂口均匀将砂砾填入模型中,用特制的柔性搅拌棒搅拌并压实,封闭填砂口,并记录本次填充砂子质量m

具体的,本实例中选用的水平井管柱结构为多注汽点注汽管柱。

(3)用氮气瓶向模型内注入气体,先将模型加压至3-4个MPa,观察压力表有无明显的变化,若无明显变化,逐渐提高模型的压力,最后将模型内部的压力保持在10MPa,12h后观察模型内部的压力有无变化,没有变化则说明模型的气密性良好。

(4)将真空泵连接到填砂模型流体注入口,同时将回压阀压力加至SAGD预设压力,用真空泵将填砂抽真空,为了达到较高的真空度,抽真空时间持续8h,期间观察真空表的读数,待真空表的压力稳定在-0.10MPa左右后关闭真空泵,关闭流体注入口。

(5)将中间容器连接流体注入口,将管线阀门打开,将配置好的0.5%NaCl溶液作为模拟地层水,并通过高精度恒压恒速泵注入模型中,注入口为模型下部流体注入口。记录泵入的液体总体积并根据模型容积计算模型的孔隙度。饱和水后将采集管线阀门打开,记录不同注入速率下的压差,根据达西公式

(6)打开恒温箱加热开关,设置恒温箱温度为80℃;打开原油容器伴热系统,将中间容器以及其中原油加热至80℃,等到整个模型的温度以及原油容器被加热到80℃后将原油容器连接至填砂模型,通过高精度恒压恒速泵将加热到80℃的原如图油饱和到填砂模型中,将孔隙中的水驱替出来,根据注入的原油体积V

S

所选用的原油密度小于地层水,所以选用模型上部流体注入口饱和油。在10MPa的恒定压力下将原油饱和到模型中。

(7)注入蒸汽:将蒸馏水加热、加压至实验设计饱和蒸汽状态,并以一定的流速注入填砂模型中,开始SAGD过程。

(8)打开数据采集系统,记录实验过程中填砂模型内的压力场、温度场变化情况,从而判断SAGD过程中的蒸汽腔生长情况;收集每个时间段产出的油水乳状液。

(9)将生产出来的油水乳状液进行分次称重,得到单位时间内的瞬时产液量,恒温箱温度设置为100℃,然后将油水乳状液放入恒温箱进行烘干,再次称量烘干后的油水乳状液,得到单位时间内的瞬时产油量,最后对实验结果进行处理,得到累计产油速率、累计产油量以及采收率。

(10)剩余油处理:生产结束后,首先进行泄压、降温处理。打开填砂模型,观察蒸汽腔的发育情况并进行拍照,将剩余油分布图导入专业软件进行图像处理,得到剩余有饱和度图。将填砂模型划分区块,在不同的区块采集样本,每个区块取5g样品,加入50ml石油醚,用玻璃棒不断搅拌,使剩余油与溶剂充分接触,分离石英砂与滤液,将石英砂包好放入回流装置中,石油醚加热回流60min,除去石英砂表面附着的原油,烘干、称重得到石英砂质量m

剩余油饱和度计算:

- 一种模拟SAGD水平井注蒸汽的实验装置及其应用方法

- SAGD水平井均匀注蒸汽管柱及工艺