一种乌头酸酯类聚氯乙烯增塑剂及其制备方法和应用

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于聚氯乙烯增塑剂及其制备领域,具体涉及一种乌头酸酯类聚氯乙烯增塑剂及其制备方法和应用。

背景技术

增塑剂是一种广泛应用于聚氯乙烯树脂(PVC)等橡塑产品中的重要改性助剂,可以降低聚合物分子间的范德华力增加分子链的移动性、可塑性,降低结晶性,从而增强塑料的机械性能和加工性能。可以通过控制增塑剂的种类和加入量来实现产品的功能性差异,从而具有特定功能性的理想材料,通常增塑剂的加入量在10-70%范围内。

石化来源的邻苯二甲酸酯类是目前最常用的增塑剂,占市场的85%以上。但是,随着长期使用,邻苯二甲酸酯类增塑剂对环境及健康的严重危害被陆续证实,使PVC产业面临着重要的安全挑战,受到政府、产业和学术界的广泛关注。世界各国已经对邻苯二甲酸酯类增塑剂的使用制订了严格管理法规限制,开发绿色环保型增塑剂受到科研和产业界的广泛关注。

柠檬酸酯类和环氧植物油酯类等数种生物基环保型增塑剂被陆续开发,但是与增塑效果优异和生产成本低廉的传统增塑剂相比仍然缺乏竞争力,只是在传统增塑剂有准入限制少数特殊领域才会被使用,无法实现广泛的替代。

因此,开发一种性能优良、安全环保的、能实现更广泛替代的新型生物基增塑剂值得关注,这对于解决PVC等橡塑产业面临的增塑剂安全问题具有重要的经济价值和社会效益。

发明内容

本发明的目的是为了解决现有环保型增塑剂塑化效果有限的技术问题,而提供一种乌头酸酯类聚氯乙烯增塑剂及其制备方法和应用。

本发明的一种乌头酸酯类聚氯乙烯增塑剂的结构通式为

进一步限定,所述环烷基为未取代的环烷基或烷基取代的环烷基。

进一步限定,所述环烷基烷基为未取代的环烷基烷基或烷基取代的环烷基烷基。

进一步限定,所述烷基取代的环烷基烷基中烷基取代基为环上取代或直链上取代。

本发明的一种乌头酸酯类聚氯乙烯增塑剂的制备方法按以下步骤进行:

步骤1:将反式乌头酸加入到醇类溶剂中,搅拌溶解,待反式乌头酸完全溶解后,加入酸性催化剂,在高温下搅拌反应,得到含有乌头酸酯的混合溶液;

步骤2:向含有乌头酸酯的混合溶液中加入碳酸氢钠淬灭反应,然后用乙酸乙酯萃取,萃取后进行旋转蒸发浓缩,然后在加热状态下进行抽真空,得到乌头酸酯类聚氯乙烯增塑剂。

进一步限定,步骤1中所述醇类溶剂为烷基醇。

进一步限定,所述烷基醇为甲醇、乙醇、丙醇、正丁醇、戊醇、己醇、庚醇、辛醇、壬醇、异丁醇、2-甲氧基乙醇、4-甲基-2-戊醇、2-乙氧基乙醇、4-苯基丁醇、2-丁氧基乙醇、环己醇、环己基甲醇、2-乙基己醇或苯甲醇。

进一步限定,步骤1中所述酸性催化剂为无机酸、有机酸或无机酸盐。

进一步限定,所述无机酸为硫酸、磷酸、硼酸。

进一步限定,所述有机酸为对甲苯磺酸。

进一步限定,所述无机酸盐为三氯化铁、硫酸铁、硫酸亚铁、硫酸锌或硫酸铈。

进一步限定,步骤1中所述反式乌头酸与醇类溶剂的物质的量的比为1:(3~9)。

进一步限定,步骤1中所述酸性催化剂与反式乌头酸的物质的量的比为1:(2~100)。

进一步限定,步骤1中在100℃下搅拌溶解。

进一步限定,步骤1中所述高温下搅拌反应的温度为100~210℃。

进一步限定,步骤2中所述在加热状态下进行抽真空是指在温度为40~60℃下抽真空至0.03mbar~0.1mbar。

本发明的一种乌头酸酯类聚氯乙烯增塑剂用于聚氯乙烯塑化。

本发明中所述环烷基烷基是指环烷基取代的烷基。

本发明中制备方法的反应方程式如下:

本发明与现有技术相比具有的显著效果:

1)本发明的乌头酸酯与聚氯乙烯有良好的相容性,能够有效降低PVC极性分子链间的强相互作用,大大降低了拉伸模量、玻璃化转变温度,提高了PVC的断裂伸长率、具有良好的挥发性和耐溶剂抽出性。

2)本发明提供的乌头酸酯中取代基能够有效插入到PVC分子链间,降低分子链相互作用,增加材料塑性和耐抽出性,其中随着直链的增长,插入效果越明显,材料塑性和耐抽出性越高;同时,相近碳数下环烷基和环烷基烷基由于其空间位阻更大,插入效果更加明显,材料拥有更好的可塑性。

3)本发明提供的聚氯乙烯增塑剂具有制备方法简单,方便,具有生产简单,绿色环保,施工方便的特点。

附图说明

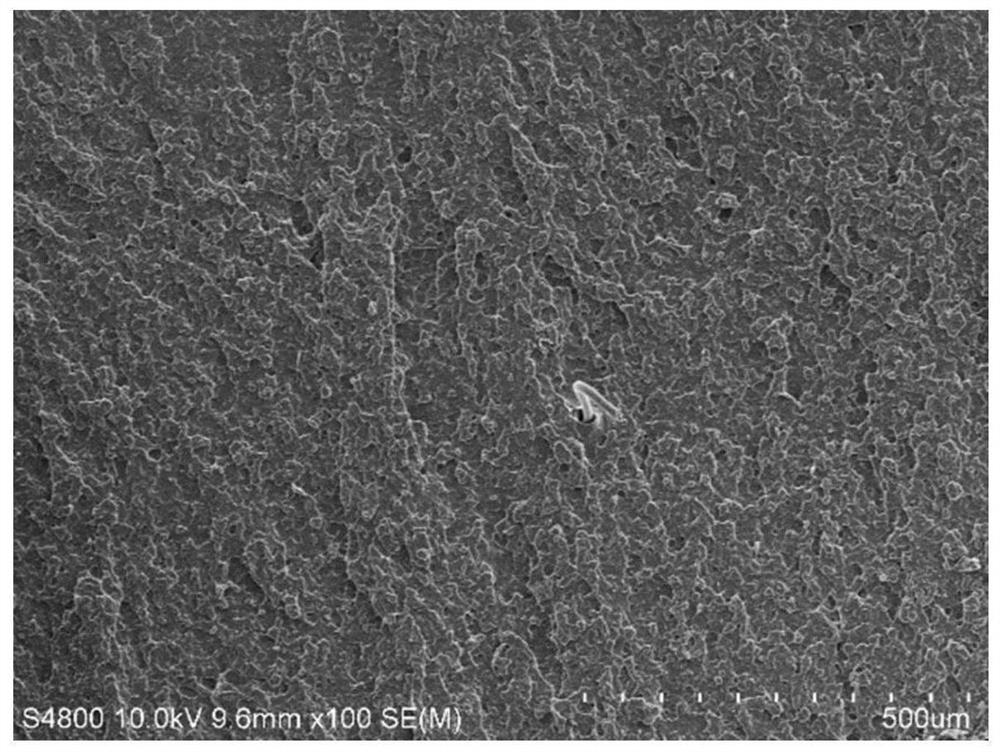

图1为使用实施例1的增塑剂的塑化PVC拉伸断裂样品截面的扫描电镜图片;图2为图1中区域A处的放大图;图3为图1中区域B处的放大图;

图4为使用实施例2的增塑剂的塑化PVC拉伸断裂样品截面的扫描电镜图片;图5为图4中区域A处的放大图;图6为图4中区域B处的放大图;

图7为使用实施例3的增塑剂的塑化PVC拉伸断裂样品截面的扫描电镜图片;图8为图7中区域A处的放大图;图9为图7中区域B处的放大图;

图10为使用实施例4的增塑剂的塑化PVC拉伸断裂样品截面的扫描电镜图片;图11为图10中区域A处的放大图;图12为图10中区域B处的放大图;

图13为使用实施例5的增塑剂的塑化PVC拉伸断裂样品截面的扫描电镜图片;图14为图13中区域A处的放大图;图15为图13中区域B处的放大图;

图16为使用实施例6的增塑剂的塑化PVC拉伸断裂样品截面的扫描电镜图片;图17为图16中区域A处的放大图;图18为图16中区域B处的放大图;

图19为使用实施例7的增塑剂的塑化PVC拉伸断裂样品截面的扫描电镜图片;

图20为使用环氧大豆油的塑化PVC拉伸断裂样品截面的扫描电镜图片;图21为图20中区域A处的放大图;图22为图20中区域B处的放大图;

图23为使用乙酰基柠檬酸三丁酯的塑化PVC拉伸断裂样品截面的扫描电镜图片;图24为图23中区域A处的放大图;图25为图23中区域B处的放大图;

图26为使用DOP的塑化PVC拉伸断裂样品截面的扫描电镜图片;图27为图26中区域A处的放大图;图28为图26中区域B处的放大图。

具体实施方式

下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

以下实施例中采用的原料除乌头酸酯类增塑剂均为市售产品。

实施例1:本实施例的一种乌头酸酯类聚氯乙烯增塑剂(乌头酸三乙酯)的结构式为

制备实施例1的乌头酸酯类聚氯乙烯增塑剂的方法按以下步骤进行:

步骤1:将5g反式乌头酸加入到28.6g乙醇中,在100℃下搅拌溶解,待反式乌头酸完全溶解后,加入3.24g浓硫酸,在140℃下搅拌反应,得到含有乌头酸酯的混合溶液;

步骤2:向含有乌头酸酯的混合溶液中加入碳酸氢钠淬灭反应,然后用乙酸乙酯萃取,萃取后进行旋转蒸发浓缩,然后在40℃下进行抽真空至0.1mbar,得到乌头酸三乙酯,即乌头酸酯类聚氯乙烯增塑剂。

实施例2:本实施例的一种乌头酸酯类聚氯乙烯增塑剂(乌头酸三丁酯)的结构式为

制备实施例2的乌头酸酯类聚氯乙烯增塑剂的方法按以下步骤进行:

步骤1:将5g反式乌头酸加入到45.8g正丁醇中,在100℃下搅拌溶解,待反式乌头酸完全溶解后,加入3.24g浓硫酸,在140℃下搅拌反应,得到含有乌头酸酯的混合溶液;

步骤2:向含有乌头酸酯的混合溶液中加入碳酸氢钠淬灭反应,然后用乙酸乙酯萃取,萃取后进行旋转蒸发浓缩,然后在40℃下进行抽真空至0.1mbar,得到乌头酸三丁酯,即乌头酸酯类聚氯乙烯增塑剂。

实施例3:本实施例的一种乌头酸酯类聚氯乙烯增塑剂(乌头酸三戊酯)的结构式为

制备实施例3的乌头酸酯类聚氯乙烯增塑剂的方法按以下步骤进行:

步骤1:将5g反式乌头酸加入到54.6g戊醇中,在100℃下搅拌溶解,待反式乌头酸完全溶解后,加入3.24g浓硫酸,在140℃下搅拌反应,得到含有乌头酸酯的混合溶液;

步骤2:向含有乌头酸酯的混合溶液中加入碳酸氢钠淬灭反应,然后用乙酸乙酯萃取,萃取后进行旋转蒸发浓缩,然后在50℃下进行抽真空至0.07mbar,得到乌头酸三戊酯,即乌头酸酯类聚氯乙烯增塑剂。

实施例4:本实施例的一种乌头酸酯类聚氯乙烯增塑剂(乌头酸三己酯)的结构式为

制备实施例4的乌头酸酯类聚氯乙烯增塑剂的方法按以下步骤进行:

步骤1:将5g反式乌头酸加入到63.2g己醇中,在100℃下搅拌溶解,待反式乌头酸完全溶解后,加入3.24g浓硫酸,在140℃下搅拌反应,得到含有乌头酸酯的混合溶液;

步骤2:向含有乌头酸酯的混合溶液中加入碳酸氢钠淬灭反应,然后用乙酸乙酯萃取,萃取后进行旋转蒸发浓缩,然后在60℃下进行抽真空至0.05mbar,得到乌头酸三己酯,即乌头酸酯类聚氯乙烯增塑剂。

实施例5:本实施例的一种乌头酸酯类聚氯乙烯增塑剂(乌头酸三辛酯)的结构式为

制备实施例5的乌头酸酯类聚氯乙烯增塑剂的方法按以下步骤进行:

步骤1:将5g反式乌头酸加入到80.5g正辛醇中,在100℃下搅拌溶解,待反式乌头酸完全溶解后,加入3.24g浓硫酸,在140℃下搅拌反应,得到含有乌头酸酯的混合溶液;

步骤2:向含有乌头酸酯的混合溶液中加入碳酸氢钠淬灭反应,然后用乙酸乙酯萃取,萃取后进行旋转蒸发浓缩,然后在60℃下进行抽真空至0.05mbar,得到乌头酸三辛酯,即乌头酸酯类聚氯乙烯增塑剂。

实施例6:本实施例的一种乌头酸酯类聚氯乙烯增塑剂(乌头酸三环己酯)的结构式为

制备实施例6的乌头酸酯类聚氯乙烯增塑剂的方法按以下步骤进行:

步骤1:将5g反式乌头酸加入到61.9g环己醇中,在100℃下搅拌溶解,待反式乌头酸完全溶解后,加入3.24g浓硫酸,在140℃下搅拌反应,得到含有乌头酸酯的混合溶液;

步骤2:向含有乌头酸酯的混合溶液中加入碳酸氢钠淬灭反应,然后用乙酸乙酯萃取,萃取后进行旋转蒸发浓缩,然后在60℃下进行抽真空至0.05mbar,得到乌头酸三环己酯,即乌头酸酯类聚氯乙烯增塑剂。

实施例7:本实施例的一种乌头酸酯类聚氯乙烯增塑剂(乌头酸三环己基甲酯)的结构式为

制备实施例7的乌头酸酯类聚氯乙烯增塑剂的方法按以下步骤进行:

步骤1:将5g反式乌头酸加入到70.6g环己基甲醇中,在100℃下搅拌溶解,待反式乌头酸完全溶解后,加入3.24g浓硫酸,在140℃下搅拌反应,得到含有乌头酸酯的混合溶液;

步骤2:向含有乌头酸酯的混合溶液中加入碳酸氢钠淬灭反应,然后用乙酸乙酯萃取,萃取后进行旋转蒸发浓缩,然后在60℃下进行抽真空至0.05mbar,得到乌头酸三环己基甲酯,即乌头酸酯类聚氯乙烯增塑剂。

实施例8:将100份PVC-1300粉料、3份稳定剂(硫醇甲基锡)和30份实施例1-7的乌头酸酯类聚氯乙烯增塑剂均匀混合后加入到开炼机中混炼,开炼机辊温不超过165℃,前辊转速为19.5rpm,后辊转速为16.0rpm,初始辊矩为0.5mm,包辊后将辊矩调高至1.0mm,排气下片,整个混炼过程不超过3.0min,混炼后得到塑化PVC。

对比例1:本实施例与实施例8不同的是:增塑剂替换为环氧大豆油。

对比例2:本实施例与实施例8不同的是:增塑剂替换为乙酰基柠檬酸三丁酯。

对比例3:本实施例与实施例8不同的是:增塑剂替换为邻苯二甲酸二辛酯DOP。

试验一:对实施例8和对比例1-3得到的塑化PVC进行如下性能检测,检测前先制作测试样品,具体过程为:采用模压法成型制作测试样品,将混炼后的塑化PVC样片对折放置在200×200×2.0mm的模具中,模具上下铺设铝箔纸便于脱模,平板硫化仪温度设定为165℃,压力设定为6.0MPa,预热5.0min,热压5.0min(排气五次),冷压5.0min后,脱模便可得到测试样品。

(一)拉伸性能测试:先将测试样品用旋转切割机制成哑铃型标准样条,然后根据GB/T1040.1-2006测试标准对所有样条进行拉伸性能测试,采用美国Instron公司的zwickroell电子拉伸试验机来测试样条的拉伸性能(拉伸模量、断裂伸长率),拉伸模量测试速度为1mm·min

(二)玻璃化转变温度检测:采用差示扫描量热仪(DSC)来表征塑化PVC的玻璃化转变温度,先将样品从0℃·min

(三)PVC断裂横截面形貌:将塑化PVC的拉伸断裂样品直接粘在导电胶上,断面裸露在外,真空环境下喷金后,使用扫描电镜观察PVC断裂横截面形貌,加速电压为5.0kv,得到如图1-28所示的拉伸断裂样品截面的扫描电镜图片,从图1-28可以看出,使用本发明实施例1-7的增塑剂获得的塑化PVC的脆性断裂区域明显少于对比例1-3,说明本发明实施例1-7的增塑剂对PVC的塑化效果更好,且相比对比例3的邻苯二甲酸二辛酯DOP对环境更友好,此外,从图中可以看出,使用环烷基和环烷基烷基取代的乌头酸酯类增塑剂,其增塑效果更佳,韧性断裂区域更多,这是由于其空间位阻更大,插入效果更加明显,使材料拥有更好的可塑性。

(四)挥发性测试:参考GB/T3830-2008进行挥发性测试,将PVC样片置于干燥器中4h后,准确称量质量,悬挂于70℃烘箱24h后取出,在干燥器中冷却至室温,称量质量,计算质量损失,每个试样测量三组,测量结果取平均值,结果见表1。

(五)将塑化PVC样品裁剪成的小片,准确称取质量,将样片分别浸泡于200mL的石油醚中,室温下静置浸泡96h,取出后,置于烘箱中,30℃鼓风干燥48h,再次准确称取质量,计算质量损失,每个试样测量三组,测量结果取平均值,结果见表1。

表1 实施例8与对比例1-3所得塑化PVC性能结果

本发明的乌头酸酯作为PVC增塑剂,其本身无毒无害,具有良好的环境友好性,同时具有环氧大豆油和乙酰基柠檬酸三丁酯塑化剂所不具有的较高塑化性能,且塑化后的PVC材料仍能保持较高的力学性能,此外,与DOP对比,在健康环保的基础上,抗挥发性能和耐溶剂抽出性能均优于DOP。综上所述,乌头酸三丁酯作为安全高效的PVC增塑剂,在生物医疗等增塑性能和安全性能要求均较高的PVC产品中具有广阔的应用前景。

- 一种乌头酸酯类聚氯乙烯增塑剂及其制备方法和应用

- 用于聚氯乙烯树脂的无毒脂肪酸酯类增塑剂混合物