一种抗冰吸波功能一体化涂层材料及其制备方法与应用

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及涂层材料,具体涉及一种兼具抗冰和吸波功能的涂层材料体系。

背景技术

先进电磁探测技术的相继问世对装备对抗对方电磁波探测的能力提出了更高的要求。涂覆吸波材料能够有效降低己方装备的电磁波反射特性以缩短对方雷达的实际探测距离,相比于外形电磁隐身优化的方法,具有设计难度小、制造成本低、应用条件简易等优点。然而,吸波涂层常会在高湿高寒等复杂严苛的气候环境中使用,遭受严寒冰冻的严峻考验,会使吸波涂层出现表面覆冰、流挂脱落等问题,从而导致吸波性能大幅降低。这就要求吸波涂层在极端恶劣的服役环境中具有特殊的表面润湿性和较强的环境适应性,尤其是要具有优异的抗冰性能。

超疏水涂层材料具有气固交替的疏水性微纳层级结构,可使飞溅的水滴迅速弹开,防止水滴附着和润湿,减小水滴的结冰几率。此外,超疏水涂层与水滴的接触面积极小,能够有效降低传热效率,延缓结冰过程。因此,相较于其他涂层,超疏水抗冰涂层的应用前景较为乐观。然而,目前大部分超疏水涂层的微纳结构容易磨损,而且覆冰一旦与涂层形成机械互锁便难以去除,通过机械方法除冰则会破坏微纳结构,导致防冰性能大幅下降。此外,大部分超疏水涂层的制备流程和成形工艺相当复杂,难以进行大规模涂装。在利用超疏水涂层被动防冰功能的基础上,引入非接触式主动除冰机制,并简化涂装工艺,将有望实现不同气象条件下的高效抗冰。

国内外关于抗冰和吸波涂层的研究相对独立,能够兼顾抗冰和吸波功能的智能涂层在全球范围内鲜有报道,但对于抗冰吸波二元功能耦合的技术需求却与日俱增。因此,实现抗冰与吸波功能的集成耦合具有重要意义。

发明内容

本发明实施例提供一种光固化氟化环氧树脂,其结构式如下式(I)所示:

式I中,R

R

n为1-10;

x为40%-80%;y为10%-40%;z为10%-40%。

根据本发明实施例,C

根据本发明实施例,式(I)中n为1-10自然数。

根据本发明实施例,式(I)中n为1,2,3,4,5,6,7,8,9或10。

根据本发明实施例,式(I)中n为7。

根据本发明实施例,式(I)中R

根据本发明实施例,式(I)中x为20%-40%。

根据本发明实施例,式(I)中y为10%-25%。

根据本发明实施例,式(I)中z为50%-70%。

根据本发明实施例,式(I)中x、y、z总量为100%。

根据本发明实施例,式(I)中x、y、z是指摩尔含量。

根据本发明实施例,式(I)光固化氟化环氧树脂为无规聚合物。

本发明实施例还提供一种光固化氟化环氧树脂,其是由如下式(II)、式(III)和式(IV)所示化合物为单体聚合得到的:

式(II)、式(III)和式(IV)所示化合物中,R

根据本发明实施例,上述光固化氟化环氧树脂是由式(II)、式(III)和式(IV)所示化合物为单体按摩尔比1:(0.25-1):(1-8)聚合得到的;可选地,式(II)、式(III)和式(IV)所示化合物的摩尔比为1:1:3。可选地,所述聚合为共聚合反应。可选地,采用溶液聚合方式。可选地,所述光固化氟化环氧树脂为无规聚合物。

根据本发明实施例,所述光固化氟化环氧树脂中,式(II)、式(III)和式(IV)所示单体的摩尔含量分别为40%-80%,10%-40%和10%-40%。

根据本发明实施例,所述光固化氟化环氧树脂中,式(II)、式(III)和式(IV)所示单体的摩尔含量分别为20%-40%,10%-25%和50%-70%。

根据本发明实施例,所述光固化氟化环氧树脂中,式(II)、式(III)和式(IV)所示单体的总摩尔含量为100%。

本发明还提供一种光固化氟化环氧树脂的制备方法,合成路线如下所示:

式(II)、式(III)、式(IV)和式(I)所示化合物中,R

根据本发明实施例,上述光固化氟化环氧树脂的制备方法,包括:以上式(II)、式(III)和式(IV)所示化合物为单体进行共聚合反应。

根据本发明实施例,式(II)所示化合物选自丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸乙酯、甲基丙关系酸乙酯、丙烯酸丁酯、甲基丙烯酸丁酯中的一种或几种。

根据本发明实施例,式(III)所示化合物选自丙烯酸环氧丙酯、甲基丙烯酸环氧丙酯中的一种或几种。

根据本发明实施例,式(IV)所示化合物选自全氟辛基乙基丙烯酸酯、全氟辛基乙基甲基丙烯酸酯、全氟癸基乙基丙烯酸酯、全氟癸基乙基甲基丙烯酸酯、全氟己基乙基丙烯酸酯、全氟己基乙基甲基丙烯酸酯中的一种或几种。

根据本发明实施例,上述光固化氟化环氧树脂的制备方法,以有机溶剂为反应介质。所用的有机溶剂可选自乙酸乙酯、二甲基亚砜(DMSO)、四氢呋喃(THF)、二甲基甲酰胺(DMF)等。

根据本发明实施例,上述光固化氟化环氧树脂的制备方法,以偶氮二异丁腈(AIBN)或过氧化二苯甲酰(BPO)为引发剂。

根据本发明实施例,上述光固化氟化环氧树脂的制备方法,采用水浴加热引发这三类单体的自由基共聚合反应。反应温度可为40-80℃,例如60℃。反应时间可为8-24小时,例如12小时。

根据本发明实施例,上述光固化氟化环氧树脂的制备方法是在除去氧气的条件下,在氮气保护气氛下密封反应。

根据本发明实施例,上述光固化氟化环氧树脂的制备方法,还包括在停止反应后,将获得溶液在乙醚中沉降、过滤、干燥,获得光固化氟化环氧树脂(三元共聚物)。可密封保存。

根据本发明实施例,所述光固化氟化环氧树脂(如式(I)所示)的特性粘度为30-100dL/g,可选为34-62dL/g。

根据本发明实施例,所述光固化氟化环氧树脂(如式(I)所示)的熔融指数为2-8g/10min,可选为2.5-4g/10min。

根据本发明实施例,所述光固化氟化环氧树脂(如式(I)所示)的数均分子量为1×10

本发明实施例提供的光固化氟化环氧树脂可作为涂层基体。环氧树脂与多种基材之间具有较高的界面结合强度,固化后能形成力学性能优异的体型高分子网络结构。本发明实施例通过引入有机氟链段可大幅降低表面自由能和提高材料疏水度。光固化成形机制能够克服传统热固化工艺受烘箱或热压罐等设备容腔尺寸约束的缺点,更利于在装备表面规模化涂装应用。

本发明实施例还提供一种氟化Fe

根据本发明实施例,所述氟化Fe

根据本发明实施例,所述氟化Fe

将Fe

根据本发明实施例,所用溶剂为乙醇溶液,可选地其pH值至弱碱性(例如7.5左右)。

根据本发明实施例,是将Fe

根据本发明实施例,Fe

根据本发明实施例,可通过水热法等方法合成Fe

本发明采用氟化处理后的Fe

本发明实施例还提供一种抗冰吸波功能一体化涂层材料体系,可实现抗冰与吸波的功能耦合,具有广阔的应用前景。

一种抗冰吸波功能一体化涂层材料体系,包括:上述光固化氟化环氧树脂。

根据本发明实施例,所述抗冰吸波功能一体化涂层材料体系还包括:上述氟化Fe

根据本发明实施例,所述光固化引发剂可选自(4-甲基苯基)二苯基锍三氟甲烷基磺酸、二苯甲酮、安息香异丙醚等。

根据本发明实施例,(4-甲基苯基)二苯基锍三氟甲烷基磺酸为WPAG 336,厂家为Wako/和光。

二苯甲酮、安息香异丙醚可市购。

根据本发明实施例,所述抗冰吸波功能一体化涂层材料体系所用的有机溶剂以能够溶解或分散光固化氟化环氧树脂为准,具体可选自乙酸乙酯、二甲基亚砜(DMSO)、四氢呋喃(THF)、二甲基甲酰胺(DMF)等。

根据本发明实施例,所述抗冰吸波功能一体化涂层材料体系还包括润滑脂。所述润滑脂的主要作用是调节体系自由能和柔韧性。

根据本发明实施例,所述润滑脂可选自全氟聚醚(Perfluoropolyethers),具体可选自Krytox(Dupont/杜邦),hs201(Bostic/博士),HT-500(Klueber/克鲁勃)等。研究表明,相对于其它润滑脂全氟聚醚具有更好的润滑效果,更有利于调节体系自由能和柔韧性。

根据本发明实施例,所述抗冰吸波功能一体化涂层材料体系中,光固化氟化环氧树脂、氟化Fe

根据本发明实施例,所述抗冰吸波功能一体化涂层材料体系中,所述光固化氟化环氧树脂与所述润滑脂的重量比为(10-20):1,可选为10:1。

本发明实施例抗冰吸波功能一体化涂层材料体系也可称为抗冰吸波功能一体化涂层材料组合物,其可在临用前进行配制。

本发明实施例抗冰吸波功能一体化涂层材料体系在使用前各组分可单独存放,临用前再混合。

本发明实施例还提供上述抗冰吸波功能一体化涂层材料体系的使用方法,包括:将上述光固化氟化环氧树脂、上述氟化Fe

根据本发明实施例,上述光固化氟化环氧树脂、上述氟化Fe

根据本发明实施例,所述复合胶液中氟化Fe

研究发现,在确保涂层表面质量和力学性能的前提下可能提高纳米粒子含量,可以更好地构建微纳层级结构,提升光热效应和吸波性能。

根据本发明实施例,所述复合胶液中氟化Fe

根据本发明实施例,可通过高速剪切和超声分散作用使复合胶液充分混匀。充分混匀的复合胶液可以避免固化后产生过大的内应力导致涂层开裂的现象,从而保证涂层的表面质量和力学性能。

根据本发明实施例,复合胶液通过溶解少许全氟聚醚润滑脂可以调节体系自由能和柔韧性。

根据本发明实施例,所述复合胶液可直接喷涂于基材表面上。

根据本发明较佳实施例,所述抗冰吸波功能一体化涂层材料体系的使用方法,在喷涂复合胶液之前还包括在基材表明制备胶膜的步骤。其中,制备胶膜的方法包括将光固化氟化环氧树脂与光固化引发剂的混合液喷涂至基材表面,然后光固化。光固化氟化环氧树脂、光固化引发剂的重量比例优选为(5-10):(0.1-0.5),可选为10:0.1。研究发现,在该比例范围内树脂固化后具有较强的机械耐磨性能和界面粘附强度。

根据本发明较佳实施例,所制备的胶膜的厚度在10-50μm范围内。

根据本发明实施例,可通过紫外光辐照复合胶液光固化。

根据本发明实施例,可通过调节胶膜特性粘度以促进反向渗透过程,从而提高涂层界面结合强度。

研发发现,在上述胶膜上喷涂复合胶液,进行光固化,与直接在基材上喷涂复合胶液,进行光固化相比,胶膜与涂层之间可以形成反向渗透,形成逐渐过渡的界面,完全固化后,能够提高涂层的界面结合强度。

本发明实施例还包括上述抗冰吸波功能一体化涂层材料体系所形成的涂层。

本发明实施例还包括上述抗冰吸波功能一体化涂层材料体系的使用方法所形成的涂层。

本发明实施例还包括含有上述光固化层的装备。具体地,所述装备包括装甲车、舰船、海上平台等。

本发明抗冰吸波功能一体化涂层材料体系可通过喷涂和光固化等简易工艺进行涂装,制备成型后的光固化层(涂层)具有超疏水特性,能够阻止水滴润湿和延缓结冰过程,降低结冰几率,从而实现高效被动防冰,并且具有光热效应,在红外辐射下涂层表面可主动升温,促进表面覆冰融化,从而实现非接触主动除冰。同时,光固化层(涂层)对入射电磁波能够产生较强的磁滞损耗作用,从而实现优良的吸波性能。

附图说明

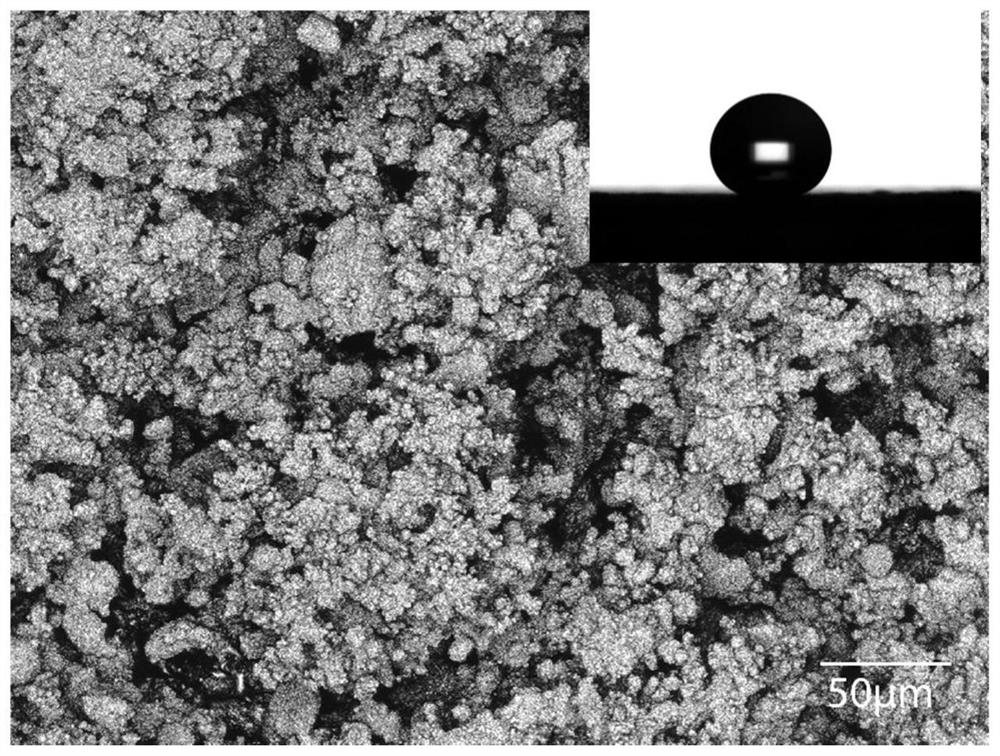

图1为本发明实施例9所制备的抗冰吸波功能一体化涂层的表面形貌图。

图2为对比例1所制备的抗冰吸波功能一体化涂层的表面形貌图。

图3表示本发明实施例9所制备的抗冰吸波功能一体化涂层的涂层表面主动升温过程。

图4和图5表示本发明实施例9所制备的抗冰吸波功能一体化涂层的红外辐照的图。

具体实施方式

以下实施例用于说明本发明,但不用来限制本发明的范围。

以下数均分子量的检测采用凝胶渗透色谱仪,特性粘度的检测方法采用乌氏特性粘度计,熔融指数的采用熔体质量流动速率仪。

实施例1

本实施例提供一种光固化氟化环氧树脂,其制备方法如下:

取全氟辛基乙基丙烯酸酯(6.22g,12mmol),丙烯酸环氧丙酯(0.52g,4mmol)和丙烯酸甲酯(0.34g,4mmol)加入到10mL二甲基亚砜(DMSO)中,磁力搅拌(300rpm)条件下完全溶解,随后滴加偶氮二异丁氰AIBN(32.8mg,0.2mmol)。除去体系中的氧气后通入氮气保护气氛并密封,在60℃条件下引发三种单体的自由基共聚合反应,反应12小时。停止反应后,将获得溶液在乙醚中沉降、过滤、干燥,获得光固化氟化环氧树脂三元共聚物,密封保存。

本实施例制备的光固化氟化环氧树脂数特性粘度约为34dL/g,熔融指数约为2.6g/10min,均分子量约为1.8×10

重复多次合成实验或按照比例增加各组分用量,可提高光固化氟化环氧树脂产量。

实施例2

本实施例提供一种光固化氟化环氧树脂,其制备方法如下:

取全氟辛基乙基丙烯酸酯(6.22g,12mmol),丙烯酸环氧丙酯(0.52g,4mmol)和丙烯酸甲酯(0.34g,4mmol)加入到10mL二甲基亚砜(DMSO)中,磁力搅拌(300rpm)条件下完全溶解,随后滴加偶氮二异丁氰AIBN(16.4mg,0.1mmol)。除去体系中的氧气后通入氮气保护气氛并密封,在60℃条件下引发三种单体的自由基共聚合反应,反应12小时。停止反应后,将获得溶液在乙醚中沉降、过滤、干燥,获得光固化氟化环氧树脂三元共聚物,密封保存。

本实施例制备的光固化氟化环氧树脂特性粘度约为62dL/g,熔融指数约为3.7g/10min,数均分子量约为3.5×10

重复多次合成实验或按照比例增加各组分用量,可提高光固化氟化环氧树脂产量。

实施例3

本实施例提供一种光固化氟化环氧树脂,其制备方法如下:

取全氟辛基乙基甲基丙烯酸酯(6.39g,12mmol),甲基丙烯酸环氧丙酯(0.57g,4mmol)和甲基丙烯酸甲酯(0.40g,4mmol)加入到10mL二甲基亚砜(DMSO)中,磁力搅拌(300rpm)条件下完全溶解,随后滴加过氧化苯甲酰BPO(24.2mg,0.1mmol)。除去体系中的氧气后通入氮气保护气氛并密封,在60℃条件下引发三种单体的自由基共聚合反应,反应12小时。停止反应后,将获得溶液在乙醚中沉降、过滤、干燥,获得光固化氟化环氧树脂三元共聚物,密封保存。

本实施例制备的光固化氟化环氧树脂特性粘度约为37dL/g,熔融指数约为2.8g/10min,数均分子量约为2.0×10

重复多次合成实验或按照比例增加各组分用量,可提高光固化氟化环氧树脂产量。

实施例4

本实施例提供氟化Fe

重复多次合成实验或按照比例增加各组分用量,可提高氟化Fe

实施例5

本实施例提供提供氟化Fe

重复多次合成实验或按照比例增加各组分用量,可提高氟化Fe

实施例6

本实施例提供提供氟化Fe

重复多次合成实验或按照比例增加各组分用量,可提高氟化Fe

实施例7

制备抗冰吸波功能一体化涂层

取2.5g实施例1制备的光固化氟化环氧树脂和0.025g光固化引发剂WPAG 336,在5mL乙酸乙酯中通过高速剪切(28000rpm)和超声分散(1000W)作用均匀共混,制备得到均匀稳定的氟化环氧树脂胶液,在0.3Mpa压力下喷涂于基材表面(3cm×3cm),在高压汞灯(UV365nm)辐照下固化1分钟,形成树脂胶膜。

取10g实施例1制备的光固化氟化环氧树脂、7.0g实施例4制备的氟化Fe

本实施例所制备的抗冰吸波功能一体化涂层水滴静态接触角160.1°,滚动角2.0°,在背景温度为-10℃、80%相对湿度环境中可延缓结冰时间大于25min,相同环境中红外辐照(75W)10分钟即可使涂层表面温度升至7.8℃,在有效电磁波吸收频段内的反射率<-10dB。

按照比例增加各组分用量,可增大涂层喷涂面积和厚度。

实施例8

制备抗冰吸波功能一体化涂层

取2.5g实施例2制备的光固化氟化环氧树脂和0.025g光固化引发剂WPAG 336,在5mL乙酸乙酯中通过高速剪切(28000rpm)和超声分散(1000W)作用均匀共混,制备得到均匀稳定的氟化环氧树脂胶液,在0.3Mpa压力下喷涂于基材表面(3cm×3cm),在高压汞灯(UV365nm)辐照下固化1分钟,形成树脂胶膜。

取10g实施例2制备的光固化氟化环氧树脂、8.0g实施例4制备的氟化Fe

本实施例所制备的抗冰吸波功能一体化涂层水滴静态接触角160.5°,滚动角1.8°,在背景温度为-10℃、80%相对湿度环境中可延缓结冰时间大于28min,相同环境中红外辐照(75W)10分钟即可使涂层表面温度升至7.7℃,在有效电磁波吸收频段内的反射率<-10dB。

按照比例增加各组分用量,可增大涂层喷涂面积和厚度。

实施例9

制备抗冰吸波功能一体化涂层

取2.5g实施例3制备的光固化氟化环氧树脂和0.025g光固化引发剂WPAG 336,在5mL乙酸乙酯中通过高速剪切(28000rpm)和超声分散(1000W)作用均匀共混,制备得到均匀稳定的氟化环氧树脂胶液,在0.3Mpa压力下喷涂于基材表面(3cm×3cm),在高压汞灯(UV365nm)辐照下固化1分钟,形成树脂胶膜。

取10g实施例3制备的光固化氟化环氧树脂、9.0g实施例4备的氟化Fe

本实施例所制备的抗冰吸波功能一体化涂层的表面形貌图见图1。本实施例所制备的抗冰吸波功能一体化涂层:水滴静态接触角161°,滚动角1.4°,在背景温度为-10℃、80%相对湿度环境中可延缓结冰时间大于30min,相同环境中红外辐照(75W)10分钟即可使涂层表面温度升至7.9℃,在有效电磁波吸收频段内的反射率<-10dB。

对比例1

抗冰吸波功能一体化涂层,与实施例的区别仅在于:氟化Fe

实验例1

取实施例9制备的抗冰吸波功能一体化涂层,测试涂层表面主动升温过程。实验过程如下:冷台降温至-10℃或23℃,样品置于冷台上2分钟后,75W的红外灯开机并置于样品上方20cm或40cm处,采用红外成像仪记录涂层表面温度,结果见图3。

红外辐照10min时的红外辐照图见图4和图5。其中,图4,背景温度-10℃;图4左侧:辐照距离20cm;图4右侧:辐照距离40cm。图5,背景温度23℃;图5左侧:辐照距离20cm;图5右侧:辐照距离40cm。

实验例2

取实施例9制备的抗冰吸波功能一体化涂层,测试涂层吸波性能。

吸波性能测试实验参考GJB2038-94雷达吸波材料反射率测试方法。其中,选取的测试方式为平板型RAM的垂直入射反射率的测量方式,测试频率范围为0.5GHz~100GHz。

采用远场RCS测试系统,利用定标体对系统进行定标后,分别测量同尺寸(300mm×300mm×5mm)的平板铝片与涂覆涂层的平板铝片样品的反射功率Pm和Pa。以dB为单位涂层样品反射率的计算公式为

测试系统主要由紧缩场、矢量网络分析仪、信号收发设备、计算机、目标支架及转台、转台驱动控制器和激光定位对准装置组成。

测试环境23℃±2℃,环境相对湿度小于80%。

经测试计算得到实施例9涂层材料样品的在特征吸收波段的反射率均<-10dB.(在-11dB至-12dB)。

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 一种抗冰吸波功能一体化涂层材料及其制备方法与应用

- 抗弹/吸波结构一体化复合材料及其制备方法