用于充气轮胎的侧壁支撑件

文献发布时间:2023-06-19 13:48:08

本申请要求于2019年4月29日提交的美国临时申请序列号62/840,257以及于2019年4月30日提交的美国临时申请序列号62/840,834的权益,该申请以引用方式并入本文。

技术领域

本发明的实施方案整体涉及用于充气轮胎的侧壁支撑件。

背景技术

在制造充气轮胎的领域中,已知在轮胎的侧壁区域中包括增强构件。这些增强构件使得充气轮胎能够在未充气条件下行驶相对长的距离。例如,美国公布号2010/0126648公开了一对具有新月形横截面的环形侧增强橡胶层,每个环形侧增强橡胶层位于胎体层和内衬层之间。

发明内容

本发明的一个或多个实施方案提供了制备侧壁支撑件的方法,该方法包括以下步骤:(i)提供可硫化组合物,该可硫化组合物包含弹性体、填料、固化剂和共熔组合物;(ii)将该可硫化组合物制造成生坯侧壁支撑件;以及(iii)使该生坯侧壁支撑件经受固化条件。

本发明的其他实施方案提供了形成充气轮胎的方法,该方法包括将通过本发明的方法形成的侧壁支撑件放置到生轮胎中。

本发明的另外其他实施方案提供了形成充气轮胎的方法,该方法包括将通过本发明的方法形成的侧壁支撑件放置到固化轮胎中。

本发明的又一些实施方案提供了充气轮胎,该充气轮胎包括(i)胎面;(ii)胎体;(iii)任选内衬层;(iv)设置在所述胎体上或如果存在的话所述任选内衬层上的一对侧壁支撑件,其中所述侧壁支撑件由可硫化组合物制备,所述可硫化组合物包含弹性体、填料、固化剂和共熔组合物。

附图说明

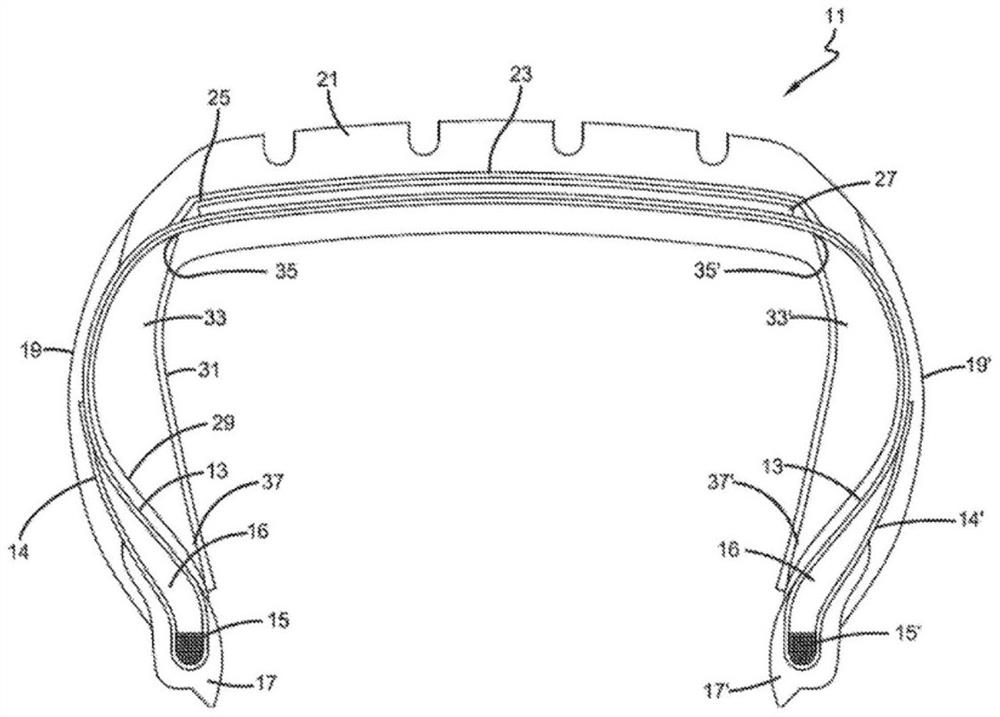

该图是根据本发明的一个或多个实施方案的轮胎的剖视图。

具体实施方式

本发明的实施方案至少部分地基于对用于充气轮胎的侧壁支撑件的发现,该侧壁支撑件表现出改善的特性,包括在升高的温度下长时间操作时增加的抗降解性。根据本发明的实施方案,支撑件由包括共熔组合物的可硫化组合物制备。已出乎意料地发现,通过在侧壁支撑件组合物中包括共熔组合物,可实现一种或多种有利特性,诸如耐热降解性。

本发明的各方面可结合附图进行描述,该图示出了轮胎11,包括在一对轴向间隔开的胎圈15、15’之间延伸的胎体13。胎体13包括相对的翻边部分14、14’,从而该翻边部分使得胎体帘布13分别围绕胎圈填充部分16、16’。磨损条17、17’在胎圈15、15’处或在该胎圈附近部分包封胎体帘布13。轮胎11进一步包括胎面部分21和相对的侧壁19、19’,这形成轮胎11的最外圆周表面。将胎基23设置在胎面21下方,将底胎面25设置在胎基23下方,并且将带束层包27设置在底胎面25下方。可包括多条带(未示出)的带束层包27定位在胎体13上方,胎体自身可包括一个或多条胎体帘布(未示出)。仅如图中所示,将内衬29相对于胎面21设置在胎体13的内部上。如技术人员将理解的,轮胎11还可包括未示出的各种其他部件,诸如但不限于胎面肩部、冠带层、带楔和带肩。

根据本发明的实施方案,轮胎11包括一对侧壁支撑件33、33’,其也可称为增强构件33、33’,增强层33、33’,环形增强件33、33’,侧增强层33、33’或侧壁插入件33、33’。轮胎11可被称为自支撑轮胎。

如图所示,侧壁支撑件33、33’可相对于侧壁19、19’设置在内衬29下方(即,内衬29内部)。侧壁支撑件33、33’中的每一者具有在靠近胎面21的位置处设置在内衬29的内表面上的一个纵向边缘35、35’,以及靠近对应胎圈15、15’的相对纵向边缘37、37’。在其他实施方案中,侧壁支撑件33、33’可设置在内衬29与侧壁19、19’之间。

在一个或多个实施方案中,侧壁支撑件33、33’通常对应于侧壁19、19’。也就是说,侧壁支撑件33、33’具有通常与对应侧壁19、19’的长度一起延伸的长度。在一个或多个实施方案中,侧壁支撑件33、33’通常与对应侧壁19、19’的长度的至少90%,在其他实施方案中至少70%,以及在其他实施方案中至少50%共同延伸。在一个或多个实施方案中,侧壁支撑件33、33’延伸对应侧壁19、19’的整个长度。

在一个或多个实施方案中,侧壁支撑件被成形为靠近侧壁定位在轮胎内部中。换句话讲,侧壁支撑件可适于与侧壁相对,邻近胎体接收在轮胎的内部中。在一个或多个实施方案中,侧壁支撑件为新月形形状。在这些或其他实施方案中,侧壁支撑件的纵向端部是锥形的,其中每个锥形端部朝向中间延伸到侧壁支撑件的最大厚度部分。在一个或多个实施方案中,侧壁支撑件用于实现基本上恒定的侧壁厚度,该构型在美国专利号7,448,422中进一步公开,该专利以引用方式并入本文。

本发明的一个或多个实施方案的实施不必受限于所用侧壁支撑件的特定构型。支撑构件的总体构型及其在轮胎内的布置通常是已知的,如美国专利号3,911,987、3,949,798、3,954,131、4,067,372、4,202,393、4,203,481、4,261,405、4,265,288、4,287,924、4,365,659、4,779,658、4,917,164、4,929,684、5,217,549、5,309,970、5,427,166、5,511,599、5,769,980、6,453,961、6,488,797、6,834,696、6,988,522、7,409,974和8,590,586,以及美国公布号2010/0126648中所公开的;所有这些文献以引用方式并入本文。

在一个或多个实施方案中,本发明的轮胎可包括在轮胎的侧壁支撑33、33’与最内层中的至少一个最内层之间的粘合剂层的层。在特定实施方案中,粘合剂层可设置在内部胎体层13上,或者在其他实施方案中,其可设置在内部内衬层29上。在一个或多个实施方案中,粘合剂层可被设置成仅与侧壁支撑件33、33’的长度相对应。如技术人员所理解的,粘合剂用于将支撑构件33、33’固定在适当位置。

粘合剂层可包括多种粘合剂,包括本领域已知的用于粘结到固化橡胶表面的那些粘合剂。在一个或多个实施方案中,粘合剂层可来源于压敏粘合剂(例如,胶带),或者在其他实施方案中,粘合剂层可来源于粘合剂胶水(例如,反应性粘合剂和/或溶剂型粘合剂)。

在一个或多个实施方案中,粘合剂层可对侧壁支撑件33、33’具有有利的附着力。在一个或多个实施方案中,粘合剂层可对侧壁支撑件(例如,侧壁支撑件33、33’)具有超过5N/mm,在其他实施方案中超过10N/mm,在其他实施方案中超过15N/mm,在其他实施方案中超过30N/mm,并且在其他实施方案中超过50N/mm的附着力。在一个或多个实施方案中,粘合剂层可对胎体具有约1N/mm至约50N/mm,在其他实施方案中约5N/mm至约30N/mm,并且在其他实施方案中约5N/mm至约15N/mm的附着力。该附着力可通过ASTM D903或ASTM D1876测量。

在一个或多个实施方案中,本发明的轮胎可包括设置到轮胎的最内层中的至少一个最内层的抗粘组合物层。在特定实施方案中,抗粘组合物(其可称为抗粘涂层)可设置在内部胎体层13上,或者在其他实施方案中,其可设置在内部内衬层29上。在特定实施方案中,抗粘组合物可包括一种组合物,该组合物包括如美国公布2003/0230369中所公开的选自丙烯酸类树脂和/或醋酸乙烯基酯共聚物的聚合物树脂,该公布以引用方式并入本文。

在一个或多个实施方案中,侧壁支撑件为橡胶复合物,其包括用增强材料诸如织物或钢丝帘线增强的固化(即,硫化)橡胶。在一个或多个实施方案中,橡胶可同样用增强纤维或短绒和/或增强填料增强。增强纤维可包括天然或人造纤维,并且包括但不限于由棉、芳族聚酰胺、尼龙、聚酯、PET、PEN、碳纤维、钢、玻璃纤维或它们的任何组合制成的纤维。增强填料可包括有机和无机增强填料,并且包括但不限于炭黑和二氧化硅。

如上所述,侧壁支撑件包括衍生自可硫化组合物的硫化橡胶组合物,该可硫化组合物包括弹性体聚合物(例如,天然橡胶和二烯(共)聚合物)、固化剂、填料、和共熔组合物,以及其他任选成分,包括但不限于抗降解剂、固化活化剂、固化促进剂、油、树脂、增塑剂、颜料、脂肪酸、氧化锌和胶溶剂。在特定实施方案中,可硫化组合物任选地包括低分子量高乙烯基聚合物添加剂。

如上所述,侧壁支撑件可使用包括弹性体聚合物的可硫化组合物来制备,该弹性体聚合物也可称为橡胶聚合物、可硫化聚合物或简单地称为弹性体。在一个或多个实施方案中,弹性体聚合物可包括可被硫化以形成具有橡胶或弹性体特性的组合物的那些聚合物。这些弹性体可包括天然橡胶和合成橡胶。合成橡胶通常来源于共轭二烯单体的聚合、共轭二烯单体与其他单体诸如乙烯基取代的芳族单体的共聚、或乙烯与一种或多种α-烯烃和任选地一种或多种二烯单体的共聚。

示例性的弹性体包括天然橡胶、合成聚异戊二烯、聚丁二烯、聚异丁烯-异戊二烯共聚物、氯丁橡胶、聚乙烯-丙烯共聚物、聚苯乙烯-丁二烯共聚物、聚苯乙烯-异戊二烯共聚物、聚苯乙烯-异戊二烯-丁二烯共聚物、聚异戊二烯-丁二烯共聚物、聚乙烯-丙烯-二烯共聚物、聚硫橡胶、丙烯酸橡胶、聚氨酯橡胶、硅橡胶、表氯醇橡胶、以及它们的混合物。这些弹性体可具有各种各样的大分子结构,包括线形结构、支化结构和星形结构。这些弹性体还可包含一个或多个官能单元,该官能单元通常包括杂原子。在特定实施方案中,可硫化组合物包括天然橡胶和合成二烯类橡胶诸如聚丁二烯的共混物。在其他实施方案中,可硫化组合物包括烯烃橡胶诸如三元乙丙橡胶(EPDM)。

弹性体的特征可在于它们的数均分子量(Mn),该数均分子量可通过使用凝胶渗透色谱法使用聚苯乙烯标准品来测量,并且用Mark-Houwink参数进行调整。根据本发明的实施方案,弹性体可具有大于120kg/mol,在其他实施方案中大于150kg/mol,并且在其他实施方案中大于180kg/mol的Mn。在这些或其他实施方案中,弹性体可具有小于800kg/mol,在其他实施方案中小于600kg/mol,并且在其他实施方案中小于400kg/mol的Mn。在一个或多个实施方案中,弹性体具有约120kg/mol至约800kg/mol,在其他实施方案中约150kg/mol至约600kg/mol,并且在其他实施方案中约180kg/mol至约400kg/mol的Mn。

如上所述,可使用包括填料的可硫化组合物来制备侧壁支撑件。填料可包括一种或多种常规的增强或非增强填料。例如,可用的填料包括炭黑、二氧化硅、氧化铝和硅酸盐诸如硅酸钙、硅酸铝和硅酸镁。

在一个或多个实施方案中,炭黑包括炉黑、槽黑和灯黑。炭黑的更具体示例包括超耐磨炉(SAF)黑、中超耐磨炉(ISAF)黑、高耐磨炉(HAF)黑、快压出炉(FEF)黑、细炉(FF)黑、半增强炉(SRF)黑、中等加工槽黑、难加工槽黑、导电槽黑和乙炔黑。在一个或多个实施方案中可用的代表性炭黑可包括被ASTM D1765命名为N326、N330、N339、N343、N347、N351、N358、N550、N650、N660、N762、N772和N774的那些炭黑。

在一个或多个实施方案中,炭黑可具有至少20m

在一个或多个实施方案中,填料可包括二氧化硅。当使用二氧化硅作为填料时,二氧化硅可与偶联剂结合采用。在这些或其他实施方案中,二氧化硅可与二氧化硅分散剂结合使用。

在一个或多个实施方案中,可用的二氧化硅包括但不限于:沉淀的无定形二氧化硅、湿二氧化硅(水合硅酸)、干二氧化硅(无水硅酸)、热解法二氧化硅和硅酸钙等。其他合适的填料包括硅酸铝、硅酸镁等。在特定实施方案中,二氧化硅是沉淀的无定形湿加工二氧化硅水合物。在一个或多个实施方案中,这些二氧化硅通过在水中进行化学反应产生,二氧化硅从该化学反应中沉淀为超细球形粒子。据信,这些原生粒子强烈地缔合成聚集体,这些聚集体继而又不那么强烈地结合成团聚体。

可使用的一些可商购获得的二氧化硅包括Hi-Sil

在一个或多个实施方案中,二氧化硅可通过其表面积进行表征,表面积给出其增强特性的量度。Brunauer、Emmet和Teller(“BET”)方法(美国化学学会期刊(J.Am.Chem.Soc.),第60卷,第309页起中所述的方法)是用于确定表面积的公认方法。二氧化硅的BET表面积通常小于450m

在一个或多个实施方案中,二氧化硅的pH可为约5至约7或略高于7,或在其他实施方案中为约5.5至约6.8。

在一个或多个实施方案中,可用的二氧化硅偶联剂包括含硫二氧化硅偶联剂。含硫二氧化硅偶联剂的示例包括双(三烷氧基甲硅烷基有机)多硫化物或巯基有机烷氧基硅烷。双(三烷氧基甲硅烷基有机)多硫化物的类型包括双(三烷氧基甲硅烷基有机)二硫化物和双(三烷氧基甲硅烷基有机)四硫化物。示例性二氧化硅分散助剂包括但不限于烷基烷氧基硅烷、氢化或非氢化C

如上所述,可使用包括固化剂的可硫化组合物来制备各种轮胎部件。可以采用许多种橡胶固化剂(也称为硫化剂),包括基于硫或基于过氧化物的固化体系。固化剂在以下文献中有所描述:Kirk-Othmer,《化学技术百科全书》,第20卷,第365-468页(1982年第3版(Kirk-Othmer,Encyclopedia of Chemical Technology,Vol.20,pgs.365-468,(3

在一个或多个实施方案中,固化剂与固化促进剂组合采用。在一个或多个实施方案中,促进剂用于控制硫化所需的时间和/或温度并改善硫化橡胶的性能。促进剂的示例包括噻唑硫化促进剂,诸如2-巯基苯并噻唑、二硫化二苯并噻唑、N-环己基-2-苯并噻唑亚磺酰胺(CBS)等;以及胍硫化促进剂,诸如二苯胍(DPG)等。

在一个或多个实施方案中,共熔组合物包括通过将两种或更多种化合物混合而形成的那些组合物,所述组合物提供熔点低于被混合的相应化合物的所得组合。就本说明书而言,共熔组合物可被称为共熔混合物、共熔复合物或共熔对。混合的化合物中的每一种均可分别被称为共熔成分、共熔组分、共熔成员或用于形成共熔组合物的化合物(例如,第一化合物和第二化合物)。取决于相应共熔成分的相对量以及进行观察的温度,共熔组合物可以呈液体的形式,其可被称为共熔液体或共熔溶剂。对于给定的组合物,在相应成分的相对量为或接近共熔混合物的最低熔点的情况下,则该组合物可被称为深共熔溶剂,其可被称为DES。

不希望受任何特定理论的束缚,据信共熔成分混合、或以其他方式反应或相互作用以形成复合物。因此,对共熔混合物或共熔组合、共熔对或共熔复合物的任何提及将包括在混合的组分之间的组合和反应产物或复合物,并产生具有比相应组分更低熔点的组合物。例如,在一个或多个实施方案中,可用的共熔组合物可由式I定义:

Ca

其中Cat

在一个或多个实施方案中,可用的共熔组合物包括酸和碱的组合,其中酸和碱可包括路易斯酸和路易斯碱或布朗斯台德酸和布朗斯台德碱。在一个或多个实施方案中,可用的共熔组合物包括季铵盐与金属卤化物的组合(其称为I型共熔组合物)、季铵盐与金属卤化物水合物的组合(其称为II型共熔组合物)、季铵盐和氢键供体的组合(其称为III型共熔组合物)、或金属卤化物水合物和氢键供体的组合(其称为IV型共熔组合物)。还可采用代替铵化合物的锍或鏻鎓的类似组合,并且可容易地由本领域的技术人员设想到。

在一个或多个实施方案中,季铵盐在20℃下为固体。在这些或其他实施方案中,金属卤化物和氢键供体在20℃下为固体。

在一个或多个实施方案中,可用的季铵盐(也可称为铵化合物)可由式II定义:

(R

其中每个R

在一个或多个实施方案中,抗衡阴离子(例如,Φ

在一个或多个实施方案中,一价有机基团包括烃基基团,并且二价有机基团包括亚烃基基团。在一个或多个实施方案中,一价和二价有机基团包括杂原子,诸如但不限于氧和氮,和/或卤素原子。因此,一价有机基团可包括烷氧基基团、甲硅烷氧基基团、醚基团和酯基团,以及羰基或乙酰基取代基。在一个或多个实施方案中,烃基基团和亚烃基基团包括1个(或适当的最小数量)至约18个碳原子,在其他实施方案中包括1个至约12个碳原子,并且在其他实施方案中包括1个至约6个碳原子。烃基和亚烃基基团可以为支链的、环状的或直链的。烃基基团的示例性类型包括烷基、环烷基、芳基和烷芳基基团。亚烃基基团的示例性类型包括亚烷基、亚环烷基、亚芳基和烷基亚芳基基团。在具体的实施方案中,烃基基团选自甲基、乙基、十八烷基、苯基和苄基基团。在某些实施方案中,烃基基团为甲基基团,并且亚烃基基团为亚乙基或亚丙基基团。

铵化合物的可用类型包括仲铵化合物、叔铵化合物和季铵化合物。在这些或其他实施方案中,铵化合物包括卤化铵,诸如但不限于氯化铵。在特定实施方案中,铵化合物为季铵氯化物。在某些实施方案中,R

在一个或多个实施方案中,铵化合物包含烷氧基基团并且可由式III定义:

(R

其中每个R

由式III定义的铵化合物的示例包括但不限于N-乙基-2-羟基-N,N-二甲基乙铵氯化物、2-羟基-N,N,N-三甲基乙铵氯化物(其也被称为氯化胆碱)和N-苄基-2-羟基-N,N-二甲基乙铵氯化物。

在一个或多个实施方案中,铵化合物包括含卤素的取代基并且可由式IV定义:

Φ

其中每个R

由式III定义的铵化合物的示例包括但不限于2-氯-N,N,N-三甲基乙铵(其也被称为氯胆碱氯化物)和2-(氯羰基氧基)-N,N,N-三甲基乙铵氯化物。

在一个或多个实施方案中,氢键供体化合物(其也可被称为HBD化合物)包括但不限于胺、酰胺、羧酸和醇。在一个或多个实施方案中,氢键供体化合物包含烃链组分。烃链组分可包括具有至少2个碳原子,在其他实施方案具有至少3个碳原子,并且在其他实施方案中具有至少5个碳原子的碳链长度。在这些或其他实施方案中,烃链组分具有小于30个碳原子,在其他实施方案中小于20个碳原子,并且在其他实施方案中小于10个碳原子的碳链长度。

在一个或多个实施方案中,可用的胺包括由下式定义的那些化合物:

R

其中R

可用的胺的具体示例包括但不限于脂族胺、乙二胺、二亚乙基三胺、氨基乙基哌嗪、三亚乙基四胺、三(2-氨基乙基)胺、N,N'-双-(2氨基乙基)哌嗪、哌嗪乙基乙二胺和四亚乙基五胺、丙二胺、苯胺、取代的苯胺、以及它们的组合。

在一个或多个实施方案中,可用的胺包括由下式定义的那些化合物:

R—CO—NH

其中R为H、NH

可用的胺的具体示例包括但不限于脲、1-甲基脲、1,1-二甲基脲、1,3-二甲基脲、硫脲、脲、苯甲酰胺、乙酰胺、以及它们的组合。

在一个或多个实施方案中,可用的羧酸包括一官能、二官能和三官能有机酸。这些有机酸可包括烷基酸、芳基酸和混合的烷基-芳基酸。

有用的单官能羧酸的具体示例包括但不限于脂族酸、苯丙酸、苯乙酸、苯甲酸、以及它们的组合。二官能羧酸的具体示例包括但不限于草酸、丙二酸、己二酸、琥珀酸、以及它们的组合。三官能羧酸的具体示例包括柠檬酸、均丙三羧酸、以及它们的组合。

醇的类型包括但不限于一元醇、二元醇和三元醇。一元醇的具体示例包括脂肪醇、苯酚、取代的苯酚、以及它们的混合物。二醇的具体示例包括乙二醇、丙二醇、间苯二酚、取代的间苯二酚、以及它们的混合物。三醇的具体示例包括但不限于甘油、苯三醇、以及它们的混合物。

金属卤化物的类型包括但不限于氯化物、溴化物、碘化物和氟化物。在一个或多个实施方案中,这些金属卤化物包括但不限于过渡金属卤化物。技术人员可容易地设想对应的金属卤化物水合物。

可用的金属卤化物的具体示例包括但不限于氯化铝、溴化铝、碘化铝、氯化锌、溴化锌、碘化锌、氯化锡、溴化锡、碘化锡、氯化铁、溴化铁、碘化铁、以及它们的组合。技术人员可容易地设想对应的金属卤化物水合物。例如,六水合氯化铝和二水合氯化铜对应于上述卤化物。

技术人员可以适当的摩尔比选择适当的共熔成员,以提供期望的共熔组合物。技术人员理解该对的第一化合物(例如路易斯碱)与该对的第二化合物(例如路易斯酸)的摩尔比将基于所选择的化合物而变化。如技术人员还将理解的,共熔溶剂的熔点抑制包括共熔点,所述共熔点是产生最大熔点抑制(即,深共熔溶剂)的第一化合物与第二化合物的摩尔比。然而,可改变第一化合物与第二化合物的摩尔比,以相对于第一化合物和第二化合物的单独熔点,产生共熔溶剂的熔点抑制,该熔点抑制不是最小熔点(即,不是最大抑制点)。因此,本发明的一个或多个实施方案的操作包括以共熔点之外的摩尔比形成共熔溶剂。

在一个或多个实施方案中,选择共熔对的化合物,以及该对的第一化合物与第二化合物的摩尔比,以产生熔点低于130℃,在其他实施方案中低于110℃,在其他实施方案中低于100℃,在其他实施方案中低于80℃,在其他实施方案中低于60℃,在其他实施方案中低于40℃,并且在其他实施方案中低于30℃的混合物。在这些或其他实施方案中,选择共熔对的化合物以及化合物的摩尔比,以产生熔点高于0℃,在其他实施方案中高于10℃,在其他实施方案中高于20℃,在其他实施方案中高于30℃,以及在其他实施方案中高于40℃的混合物。

在一个或多个实施方案中,选择共熔对的化合物以及该对的第一化合物与第二化合物的摩尔比,以产生具有溶解期望的金属化合物的能力或容量的共熔溶剂,所述能力或容量可被称为溶解度或溶解能力。如技术人员将理解的,当制备饱和溶液时,该溶解度可基于在指定时间内在指定温度和压力下溶于给定重量的共熔溶剂中的金属化合物的重量来定量。在一个或多个实施方案中,选择本发明的共熔溶剂以在50℃和大气压下在24小时内实现大于100ppm,在其他实施方案中大于500ppm,在其他实施方案中大于1000ppm,在其他实施方案中大于1200ppm,在其他实施方案中大于1400ppm,并且在其他实施方案中大于1600ppm的氧化锌的溶解度,其中ppm基于溶质重量对溶剂重量测量。

在一个或多个实施方案中,通过以适当的摩尔比将第一化合物与第二化合物混合来提供溶剂组合物来形成共熔溶剂(即,在期望温度下的液体组合物)。可通过使用多种技术机械搅拌混合物,所述技术包括但不限于固态混合或共混技术。一般来讲,将混合物混合或以其他方式搅拌,直至形成视觉上均匀的液体。另外,混合物可在升高的温度下形成。例如,可通过将混合物加热至大于50℃,在其他实施方案中大于70℃,并且在其他实施方案中大于90℃的温度来形成共熔溶剂。可在混合物的加热期间继续混合。一旦形成期望的混合物,就可将共熔溶剂冷却至室温。在一个或多个实施方案中,共熔溶剂的冷却可以受控的速率,诸如以小于1℃/min的速率进行。

在一个或多个实施方案中,可用的共熔组合物可商购获得。例如,深共熔溶剂可以商品名Ionic Liquids从Scionix商购获得。可用的共熔组合物通常也是已知的,如美国公布号2004/0097755 A1和2011/0207633 A1中所述,这些文献以引用方式并入本文中。

在一个或多个实施方案中,本发明的可硫化组合物包括加工油,其也可被称为增量油。在一个或多个实施方案中,可硫化组合物不含或基本上不含加工油。

在特定实施方案中,所采用的油包括通常用作增量油的那些。可采用的可用的油或增量剂包括但不限于芳族油、石蜡油、环烷油、除蓖麻油之外的植物油、低PCA油(包括MES、TDAE和SRAE)以及重环烷油。合适的低PCA油也包括各种植物来源的油,诸如可从蔬菜、坚果和种子中收获的油。非限制性示例包括但不限于大豆油或黄豆油、葵花籽油、红花油、玉米油、亚麻籽油、棉籽油、油菜籽油、腰果油、芝麻油、山茶油、荷荷巴油、澳洲坚果油、椰子油和棕榈油。如本领域通常所理解的,油是指与可硫化组合物的其他组分(诸如树脂)相比具有相对粘度的那些化合物。

在一个或多个实施方案中,本发明的可硫化组合物包括增强树脂,其也可被称为热固性树脂。示例性增强树脂包括丙烯酸树脂、醇酸树脂、胺树脂、酰胺树脂、马来酰亚胺树脂、马来酸树脂、环氧树脂、呋喃树脂、酚醛树脂、苯酚甲醛树脂、聚酰胺树脂、聚酯树脂、聚氨酯树脂、乙烯基树脂、乙烯基酯树脂、氰基丙烯酸树脂、有机硅树脂、硅氧烷树脂、三聚氰胺树脂、脲醛树脂和富马酸树脂。适合用作增强树脂的酚树脂的示例包括酚醛清漆型苯酚树脂、酚醛清漆型甲酚树脂、酚醛清漆型二甲苯酚树脂、酚醛清漆型间苯二酚树脂以及由其得到的油改性的树脂。

在一个或多个实施方案中,本发明的可硫化组合物可包括一种或多种增塑树脂。这些树脂通常包括烃树脂,诸如脂环族树脂、脂族树脂、芳族树脂、萜烯树脂、以及它们的组合。

在一个或多个实施方案中,烃树脂的特征可在于约30℃至约160℃,在其他实施方案中约35℃至约60℃,并且在其他实施方案中约70℃至约110℃的玻璃化转变温度(Tg)。在一个或多个实施方案中,烃树脂的特征还可在于其软化点高于其Tg。在某些实施方案中,烃树脂具有约70℃至约160℃,在其他实施方案中约75℃至约120℃,并且在其他实施方案中约120℃至约160℃的软化点。

在一个或多个实施方案中,本发明的可硫化组合物包括金属化合物。在一个或多个实施方案中,金属化合物为活化剂(即,有助于橡胶的硫化或固化)。在其他实施方案中,金属活化剂为金属氧化物。在特定实施方案中,金属活化剂是通过氧化锌和有机酸(例如,硬脂酸)之间的反应或相互作用原位形成的锌物质。在其他实施方案中,金属化合物为镁化合物,诸如氢氧化镁。在其他实施方案中,金属化合物为铁化合物,诸如氧化铁。在其他实施方案中,金属化合物为钴化合物,诸如羧酸钴。

在一个或多个实施方案中,氧化锌是未官能化的氧化锌,其特征在于BET表面积小于10m

在一个或多个实施方案中,有机酸为羧酸。在特定实施方案中,羧酸是包括饱和和不饱和脂肪酸在内的脂肪酸。在特定实施方案中,采用饱和的脂肪酸,诸如硬脂酸。其他可用的酸包括但不限于棕榈酸、花生酸、油酸、亚油酸和花生四烯酸。

在一个或多个实施方案中,可硫化组合物包括低分子量高乙烯基聚二烯。聚二烯得自共轭二烯单体的聚合或共轭二烯单体与其他单体(诸如乙烯基取代的芳族单体)的共聚。示例性低分子量高乙烯基聚二烯包括聚异戊二烯、聚丁二烯、聚异丁烯-共-异戊二烯、聚(苯乙烯-共-丁二烯)、聚(苯乙烯-共-异戊二烯)、聚(苯乙烯-共-异戊二烯-共-丁二烯)和聚(异戊二烯-共-丁二烯)、以及它们的混合物。

低分子量高乙烯基聚二烯的特征可在于它们的数均分子量(Mn),该数均分子量可通过使用凝胶渗透色谱法使用聚苯乙烯标准品来测量,并且用Mark-Houwink参数进行调整。根据本发明的实施方案,低分子量高乙烯基聚二烯可具有大于30kg/mol,在其他实施方案中大于40kg/mol,并且在其他实施方案中大于50kg/mol的Mn。在这些或其他实施方案中,低分子量高乙烯基聚二烯可具有小于120kg/mol,在其他实施方案中小于100kg/mol,并且在其他实施方案中小于80kg/mol的Mn。在一个或多个实施方案中,低分子量高乙烯基聚二烯具有约30kg/mol至约115kg/mol,在其他实施方案中约40kg/mol至约100kg/mol,并且在其他实施方案中约50kg/mol至约80kg/mol的Mn。

低分子量高乙烯基聚二烯的特征可在于它们的分子量分布,该分子量分布也可称为多分散性,并且由重均分子量(Mw)与数均分子量(Mn)的比率表示,该比率可通过使用凝胶渗透色谱法使用聚苯乙烯标准品来测量,并且用Mark-Houwink参数进行调整。根据本发明的实施方案,低分子量高乙烯基聚二烯可具有小于2.0,在其他实施方案中小于1.7,在其他实施方案中小于1.4,在其他实施方案中小于1.3,在其他实施方案中小于1.2,并且在其他实施方案中小于1.1的多分散性(Mw/Mn)。

在一个或多个实施方案中,低分子量高乙烯基聚二烯的特征可在于乙烯基含量,该乙烯基含量可被描述为1,2微结构中的不饱和基团相对于聚合物链内的总不饱和基团的数目。如技术人员将理解的,乙烯基含量可通过FTIR分析测定。在一个或多个实施方案中,低分子量高乙烯基聚二烯包括大于40%,在其他实施方案中大于50%,并且在其他实施方案中大于60%的乙烯基。在这些或其他实施方案中,低分子量高乙烯基聚二烯包括小于95%,在其他实施方案中小于90%,并且在其他实施方案中小于88%的乙烯基。在一个或多个实施方案中,低分子量高乙烯基聚二烯包括约40%至约95%,在其他实施方案中约50%至约90%,并且在其他实施方案中约60%至约88%的乙烯基。

可用的低分子量高乙烯基聚二烯在美国公布号2011/0190440中有所描述,该文献以引用方式并入本文。

通常用于橡胶配混的其他成分也可添加到用于制造本发明的侧壁支撑件的可硫化组合物中。这些包括蜡、焦化抑制剂、加工助剂和胶溶剂。

在一个或多个实施方案中,基于组合物的总重量计,可硫化组合物包含大于20重量%,在其他实施方案中大于30重量%,并且在其他实施方案中大于40重量%的橡胶组分。在这些或其他实施方案中,基于组合物的总重量计,可硫化组合物包含小于90重量%,在其他实施方案中小于70重量%,并且在其他实施方案中小于60重量%的橡胶组分。在一个或多个实施方案中,基于组合物的总重量计,可硫化组合物包含约20重量%至约90重量%的橡胶组分,在其他实施方案中包含约30重量%至约70重量%的橡胶组分,并且在其他实施方案中包含约40重量%至约60重量%的橡胶组分。

在一个或多个实施方案中,在每100重量份橡胶(phr)中,可硫化组合物包含大于0.005重量份(pbw)的共熔组合物,在其他实施方案中包含大于0.01pbw的共熔组合物,并且在其他实施方案中包含大于0.02pbw的共熔组合物。在这些或其他实施方案中,在每100重量份橡胶(phr)中,可硫化组合物包含小于3pbw的共熔组合物,在其他实施方案中包含小于1pbw的共熔组合物,并且在其他实施方案中包含小于0.1pbw的共熔组合物。在一个或多个实施方案中,在每100重量份橡胶(phr)中,可硫化组合物包含约0.005pbw至约3pbw的共熔组合物,在其他实施方案中包含约0.01pbw至约1pbw的共熔组合物,并且在其他实施方案中包含约0.02pbw至约0.1pbw的共熔组合物。

在一个或多个实施方案中,共熔溶剂的量可参考金属活化剂(诸如氧化锌)的负载来描述。在一个或多个实施方案中,基于存在于可硫化组合物中的共熔溶剂和金属活化剂(例如氧化锌)的总重量计,可硫化组合物包含大于2重量%,在其他实施方案中大于3重量%,并且在其他实施方案中大于5重量%的共熔溶剂。在这些或其他实施方案中,基于存在于可硫化组合物中的共熔溶剂和金属活化剂(例如氧化锌)的总重量计,可硫化组合物包含小于15重量%,在其他实施方案中小于12重量%,并且在其他实施方案中小于10重量%的共熔溶剂。在一个或多个实施方案中,基于存在于可硫化组合物中的共熔溶剂和金属活化剂(例如氧化锌)的总重量计,可硫化组合物包含约2重量%至约15重量%,在其他实施方案中约3重量%至约12重量%,并且在其他实施方案中约5重量%至约10重量%的共熔溶剂。

在一个或多个实施方案中,在每100重量份橡胶(phr)中,可硫化组合物包含大于1.5重量份(pbw),在其他实施方案中大于2.0pbw,并且在其他实施方案中大于2.5pbw的金属活化剂(例如,氧化锌)。在这些或其他实施方案中,在phr中,可硫化组合物包含小于8pbw,在其他实施方案中小于7pbw,并且在其他实施方案中小于6pbw的金属活化剂(例如,氧化锌)。在一个或多个实施方案中,在phr中,可硫化组合物包含约1.5pbw至约8.0pbw,在其他实施方案中约2.0pbw至约7pbw,并且在其他实施方案中约2.5pbw至约6pbw的金属活化剂(例如,氧化锌)。

在一个或多个实施方案中,在每100重量份橡胶(phr)中,可硫化组合物包含大于0.5重量份(pbw)的有机酸(例如硬脂酸),在其他实施方案中包含大于0.7pbw的有机酸(例如硬脂酸),并且在其他实施方案中包含大于1.0pbw的有机酸(例如硬脂酸)。在这些或其他实施方案中,在每100重量份橡胶(phr)中,可硫化组合物包含小于5pbw的有机酸(例如硬脂酸),在其他实施方案中包含小于3pbw的有机酸(例如硬脂酸),并且在其他实施方案中包含小于2pbw的有机酸(例如硬脂酸)。在一个或多个实施方案中,在每100重量份橡胶(phr)中,可硫化组合物包含约0.5pbw至约5pbw的有机酸(例如硬脂酸),在其他实施方案中包含约0.7pbw至约3pbw的有机酸(例如硬脂酸),并且在其他实施方案中包含约1.0pbw至约2pbw的有机酸(例如硬脂酸)。

在一个或多个实施方案中,在每100重量份橡胶(phr)中,可硫化组合物包含大于0重量份(pbw)、在其他实施方案中大于10pbw、在其他实施方案中大于25pbw、在其他实施方案中大于35pbw、在其他实施方案中大于45pbw、在其他实施方案中大于55pbw、并且在其他实施方案中大于65pbw的填料。在这些或其他实施方案中,在phr中,可硫化组合物包含小于200pbw,在其他实施方案中小于150pbw,在其他实施方案中小于120pbw,在其他实施方案中小于100pbw,并且在其他实施方案中小于80pbw的填料。在一个或多个实施方案中,在phr中,可硫化组合物包含约0pbw至约200pbw,在其他实施方案中约35pbw至约120pbw,并且在其他实施方案中约45pbw至约100pbw的填料。

在一个或多个实施方案中,在每100重量份橡胶(phr)中,可硫化组合物包含大于0重量份(pbw)、在其他实施方案中大于10pbw、在其他实施方案中大于25pbw、在其他实施方案中大于45pbw、在其他实施方案中大于55pbw、在其他实施方案中大于60pbw、在其他实施方案中大于65pbw、并且在其他实施方案中大于75pbw的炭黑。在这些或其他实施方案中,在phr中,可硫化组合物包含小于200pbw,在其他实施方案中小于150pbw,并且在其他实施方案中小于100pbw的炭黑。在一个或多个实施方案中,在phr中,可硫化组合物包含约10pbw至约200pbw,在其他实施方案中约40pbw至约150pbw,并且在其他实施方案中约50pbw至约100pbw的炭黑。

在一个或多个实施方案中,在每100重量份橡胶(phr)中,可硫化组合物包含大于0.1重量份(pbw),在其他实施方案中大于2.5pbw,并且在其他实施方案中大于5.0pbw的二氧化硅。在这些或其他实施方案中,在phr中,可硫化组合物包含小于50pbw、在其他实施方案中小于30pbw、在其他实施方案中小于25pbw、在其他实施方案中小于20pbw、在其他实施方案中小于18pbw、在其他实施方案中小于15pbw、在其他实施方案中小于10pbw、在其他实施方案中小于5pbw、在其他实施方案中小于3pbw、并且在其他实施方案中小于1pbw的二氧化硅。在一个或多个实施方案中,在phr中,可硫化组合物包含约0.1pbw至约50pbw,在其他实施方案中约2.5pbw至约30pbw,并且在其他实施方案中约3pbw至约20pbw的二氧化硅。在一个或多个实施方案中,可硫化组合物不含或基本上不含二氧化硅。

在一个或多个实施方案中,可硫化组合物的特征可在于炭黑与其他填料化合物诸如二氧化硅的比率。在一个或多个实施方案中,炭黑相对于其他填料诸如二氧化硅过量使用。在一个或多个实施方案中,基于重量比,炭黑与二氧化硅的量的比率大于2:1,在其他实施方案中大于3:1,在其他实施方案中大于5:1,在其他实施方案中大于7:1,在其他实施方案中大于10:1,在其他实施方案中大于15:1,并且在其他实施方案中大于20:1。

在一个或多个实施方案中,在每100重量份二氧化硅中,可硫化组合物包含大于1重量份(pbw),在其他实施方案中大于2pbw,并且在其他实施方案中大于5pbw的二氧化硅偶联剂。在这些或其他实施方案中,在每100重量份二氧化硅中,可硫化组合物包含小于20pbw,在其他实施方案中小于15pbw,并且在其他实施方案中小于10pbw的二氧化硅偶联剂。在一个或多个实施方案中,在每100重量份二氧化硅中,可硫化组合物包含约1pbw至约20pbw的二氧化硅偶联剂,在其他实施方案中包含约2pbw至约15pbw的二氧化硅偶联剂,并且在其他实施方案中包含约5pbw至约10pbw的二氧化硅偶联剂。在一个或多个实施方案中,可硫化组合物不含或基本上不含二氧化硅偶联剂。

在一个或多个实施方案中,在每100重量份橡胶(phr)中,可硫化组合物包含大于1重量份(pbw),在其他实施方案中大于15pbw,并且在其他实施方案中大于25pbw的树脂(例如,烃树脂)。在这些或其他实施方案中,在phr中,可硫化组合物包含小于150pbw,在其他实施方案中小于120pbw,在其他实施方案中小于90pbw,在其他实施方案中小于80pbw,在其他实施方案中小于60pbw,并且在其他实施方案中小于45pbw的树脂(例如,烃树脂)。在一个或多个实施方案中,在phr中,可硫化组合物包含约1pbw至约150pbw,在其他实施方案中约15pbw至约100pbw,并且在其他实施方案中约25pbw至约80pbw的树脂(例如,烃树脂)。在一个或多个实施方案中,可硫化组合物不含或基本上不含树脂。

在一个或多个实施方案中,在每100重量份橡胶(phr)中,可硫化组合物包含大于0.1重量份(pbw),在其他实施方案中大于1pbw,并且在其他实施方案中大于2pbw的加工油(例如,环烷油)。在这些或其他实施方案中,在phr中,可硫化组合物包含小于20pbw,在其他实施方案中小于18pbw,在其他实施方案中小于15pbw,在其他实施方案中小于12pbw,在其他实施方案中小于10pbw,并且在其他实施方案中小于8pbw的加工油。在一个或多个实施方案中,在phr中,可硫化组合物包含约0.1pbw至约20pbw,在其他实施方案中约0.5pbw至约18pbw,在其他实施方案中约1pbw至约15pbw,并且在其他实施方案中约2pbw至约12pbw的油。在一个或多个实施方案中,可硫化组合物不含或基本上不含油。

在一个或多个实施方案中,增塑树脂和加工油可统称为增塑添加剂、成分或组分。在一个或多个实施方案中,在每100重量份橡胶(phr)中,本发明的可硫化组合物包含大于0.1重量份(pbw),在其他实施方案中大于1pbw,并且在其他实施方案中大于2pbw的增塑添加剂。在这些或其他实施方案中,在phr中,可硫化组合物包含小于15pbw,在其他实施方案中小于12pbw,在其他实施方案中小于10pbw,在其他实施方案中小于7pbw,在其他实施方案中小于5pbw,并且在其他实施方案中小于3pbw的增塑添加剂。在一个或多个实施方案中,在phr中,可硫化组合物包含约0.1pbw至约15pbw,在其他实施方案中约0.5pbw至约10pbw,在其他实施方案中约1pbw至约7pbw,并且在其他实施方案中约2pbw至约5pbw的增塑添加剂。

在一个或多个实施方案中,在每100重量份橡胶(phr)中,可硫化组合物包含大于0.1重量份(pbw),在其他实施方案中大于1pbw,并且在其他实施方案中大于2pbw的增强树脂(例如,酚醛清漆树脂)。在这些或其他实施方案中,在phr中,可硫化组合物包含小于8pbw,在其他实施方案中小于6pbw,在其他实施方案中小于5pbw,并且在其他实施方案中小于4pbw的增强树脂。在一个或多个实施方案中,在phr中,可硫化组合物包含约0.1pbw至约8pbw,在其他实施方案中约0.5pbw至约6pbw,并且在其他实施方案中约2pbw至约4pbw的增强树脂。在一个或多个实施方案中,可硫化组合物不含或基本上不含增强树脂。

在一个或多个实施方案中,在每100重量份橡胶(phr)中,可硫化组合物包含大于0.5重量份(pbw),在其他实施方案中大于1.5pbw,并且在其他实施方案中大于1.7pbw的低分子量高乙烯基聚二烯。在这些或其他实施方案中,在phr中,可硫化组合物包含小于5.0pbw,在其他实施方案中小于4.0pbw,在其他实施方案中小于3.0pbw的低分子量高乙烯基聚二烯。在一个或多个实施方案中,在phr中,可硫化组合物包含约0.5pbw至约5.0pbw,在其他实施方案中约1.5pbw至约4.0pbw,在其他实施方案中约1.7pbw至约3.0pbw的低分子量高乙烯基聚二烯。在一个或多个实施方案中,可硫化组合物不含或基本上不含低分子量高乙烯基聚二烯。

本发明的侧壁支撑件可通过采用常规的橡胶加工和固化技术来制备。例如,可将成分固态混合以形成可硫化的物质组合物。然后可将该组合物制成期望的形状,以形成生坯侧壁支撑件。然后可固化生坯侧壁支撑件。

在一个或多个实施方案中,通过将可硫化橡胶与共熔溶剂混合以形成母料,随后将固化剂加入母料中来制备可硫化组合物。母料的制备可使用一个或多个子混合步骤进行,其中例如可在通过混合两种或更多种成分制备初始混合物之后将一种或多种成分依次添加到组合物中。另外,使用常规技术,可在可硫化组合物的制备中添加附加的成分,诸如但不限于炭黑、附加的填料、化学处理的无机氧化物、二氧化硅、二氧化硅偶联剂、二氧化硅分散剂、加工油、加工助剂诸如氧化锌和脂肪酸、以及抗降解剂诸如抗氧化剂或抗臭氧剂。

在一个或多个实施方案中,在将共熔组合物引入可硫化橡胶中之前制备共熔组合物。换句话讲,在将混合物引入可硫化组合物中之前,将混合物的第一组分与混合物的第二组分预混合。在一个或多个实施方案中,将混合物的组合组分混合,直至观察到均匀的液体组合物。

在一个或多个实施方案中,在将共熔混合物引入可硫化组合物中之前,将共熔组合物与橡胶制剂的一种或多种成分预混合。换句话讲,在一个或多个实施方案中,在将预混合物引入橡胶在其中混合的混合机中之前,将可硫化组合物的组分(例如,金属化合物,诸如氧化锌)与共熔混合物混合以形成预混合物或母料。例如,可在将氧化锌引入混合机内的橡胶中之前,将氧化锌溶于共熔溶剂中。在其他实施方案中,共熔组合物是预混合物的次要组分,因此与共熔组合物预混的组分充当共熔组合物的载体。例如,共熔组合物可与较大体积的氧化锌混合,并且氧化锌将充当载体用于将氧化锌和共熔组合物的组合以固体形式递送到混合机内的橡胶中。在其他实施方案中,共熔对的成员中的一个充当共熔组合物的固体载体,并且因此共熔组合物的第一成分和第二成分的组合形成可以固体形式添加到混合机内的橡胶中的预混合物。技术人员将理解,这种性质的混合物可通过将相对于其他共熔成员过量的第一共熔成员或第二共熔成员混合来形成,以将固体组合物维持在期望的温度。

在一个或多个实施方案中,将共熔溶剂作为橡胶母料形成中的初始成分引入可硫化橡胶中。因此,共熔溶剂与橡胶进行高剪切、高温混合。在一个或多个实施方案中,共熔溶剂与橡胶在超过110℃的最低温度下,在其他实施方案中在超过130℃的最低温度下,并且在其他实施方案中在超过150℃的最低温度下进行混合。在一个或多个实施方案中,高剪切、高温混合在约110℃至约170℃的温度下进行。

在其他实施方案中,将共熔溶剂与基于硫的固化剂顺序地或同时地引入可硫化橡胶中。因此,共熔溶剂与可硫化橡胶在低于110℃的最高温度下,在其他实施方案中在低于105℃的最高温度下,并且在其他实施方案中在低于100℃的最高温度下进行混合。在一个或多个实施方案中,与固化剂的混合在约70℃至约110℃的温度下进行。

与共熔溶剂一样,氧化锌和硬脂酸可作为初始成分添加到橡胶母料中,因此这些成分将经历高温、高剪切混合。作为另外一种选择,氧化锌和硬脂酸可连同基于硫的固化剂一起添加,从而仅进行低温混合。

在一个或多个实施方案中,将氧化锌与共熔溶剂分别单独地引入可硫化橡胶中。在其他实施方案中,将氧化锌和共熔溶剂预混合以形成氧化锌母料,所述母料可包括氧化锌溶解或以其他方式分散于共熔溶剂中的溶液。然后可将氧化锌母料引入可硫化橡胶中。

在一个或多个实施方案中,首先将聚异戊二烯橡胶(例如,天然橡胶)塑炼以便实现期望的粘度和可加工性特性。在混合聚异戊二烯橡胶之后,将其他成分诸如共熔溶剂引入根据本发明的一个或多个实施方案的预加工的聚异戊二烯橡胶中。

在一个或多个实施方案中,通过首先在约140℃至约180℃,或在其他实施方案中在约150℃至约170℃的温度下将可硫化橡胶与共熔溶剂混合来制备可硫化组合物。在某些实施方案中,在初始混合之后,将组合物(即,母料)冷却至小于100℃的温度,或者在其他实施方案中,冷却至小于80℃的温度,并且添加固化剂。在某些实施方案中,在约90℃至约110℃的温度下继续混合,或者在其他实施方案中,在约95℃至约105℃的温度下继续混合,以制备最终的可硫化组合物。

在一个或多个实施方案中,母料混合步骤或母料混合步骤的一个或多个子步骤可通过混合期间组合物所获得的峰值温度来表征。该峰值温度也可称被为滴出温度。在一个或多个实施方案中,组合物在母料混合步骤期间的峰值温度可以为至少140℃,在其他实施方案中为至少150℃,并且在其他实施方案中为至少160℃。在这些或其他实施方案中,组合物在母料混合步骤期间的峰值温度可以为约140℃至约200℃,在其他实施方案中约150℃至约190℃,并且在其他实施方案中约160℃至约180℃。

在母料混合步骤之后,将固化剂或固化剂体系引入组合物中,并继续混合以最终形成可硫化的物质组合物。该混合步骤可被称为最终混合步骤、固化性混合步骤或生产性混合步骤。由该混合步骤得到的产物可被称为可硫化组合物。

在一个或多个实施方案中,最终混合步骤可通过最终混合期间由组合物所获得的峰值温度来表征。技术人员将认识到,该温度也可被称为最终滴出温度。在一个或多个实施方案中,组合物在最终混合期间的峰值温度可以为至多130℃,在其他实施方案中为至多110℃,并且在其他实施方案中为至多100℃。在这些或其他实施方案中,组合物在最终混合期间的峰值温度可以为约80℃至约130℃,在其他实施方案中约90℃至约115℃,并且在其他实施方案中约95℃至约105℃。

可硫化组合物的所有成分均可以用标准混合设备诸如密炼机(例如班伯里混合机或Brabender混合机)、挤出机、捏合机和双辊开炼机进行混合。混合可单独或一前一后地进行。如上所述,成分可在单个阶段中混合,或在其他实施方案中在两个或更多个阶段中混合。例如,在第一阶段(即,混合阶段)中,制备母料,其通常包含橡胶组分和填料。一旦制备母料,就可在最终混合阶段中引入硫化剂并将其混合到母料中,这通常在相对低温度下进行,以便减少过早硫化的机会。可在母料混合阶段与最终混合阶段之间采用附加的混合阶段,有时称为再炼。

一旦制备了可硫化组合物,就可通过采用常规的橡胶成形、模制和固化技术将可硫化组合物制成期望的侧壁支撑件。一旦形成期望的形状(其形成未固化的侧壁支撑件,也可称为生坯侧壁支撑件),生坯侧壁支撑件就被固化(也可称为硫化)。在一个或多个实施方案中,可通过在模具中加热生坯支撑件来实现硫化。在一个或多个实施方案中,生坯支撑件可被加热到约120℃至约180℃的内部温度。

固化或交联的橡胶侧壁支撑件通常包括热固性的三维聚合物网络(即,硫化橡胶)。各种成分(诸如共熔溶剂、加工助剂和填料)通常可分散在整个硫化网络中。

在一个或多个实施方案中,本发明的侧壁支撑件(例如,侧壁支撑件33)通常包括这样的元件,该元件具有足够的强度以在充气轮胎未充气时将一个或多个轮胎部件(例如,胎面)支撑在距车轮足够的距离处,从而使得充气轮胎能够在未充气条件下行驶相对长的距离。换句话讲,侧壁支撑件基本上在漏气保用条件下支撑轮胎。有利地,本发明的一个或多个实施方案的侧壁支撑件在热老化之后(即,在经历时间和高温之后)保持一个或多个特定特性。

在一个或多个实施方案中,侧壁支撑件的特征可在于在100℃下的肖氏硬度A大于45,在其他实施方案中大于50,在其他实施方案中大于55,在其他实施方案中大于60。在一个或多个实施方案中,侧壁支撑件的特征可在于在100℃下的肖氏硬度A小于100,在其他实施方案中小于90,在其他实施方案中小于80,在其他实施方案中小于70。

在一个或多个实施方案中,侧壁支撑件的特征可在于角正切(100℃,在10赫兹下)小于0.22,在其他实施方案中小于0.20,在其他实施方案中小于0.11,在其他实施方案中小于0.07,在其他实施方案中小于0.05,并且在其他实施方案中小于0.03。在这些或其他实施方案中,侧壁支撑件的特征可在于角正切(100℃,在10赫兹下)为约0.01至约0.1,或在其他实施方案中为约0.02至约0.05。

在一个或多个实施方案中,侧壁支撑件的特征可在于储能模量(60℃,52赫兹,1%应变)大于4MPa,在其他实施方案中大于6MPa,并且在其他实施方案中大于8MPa。在这些或其他实施方案中,侧壁支撑件的特征可在于储能模量小于20MPa,在其他实施方案中小于18MPa,并且在其他实施方案中小于16MPa。在这些或其他实施方案中,侧壁支撑件的特征可在于储能模量(60℃,52赫兹,1%应变)为约4MPa至约20MPa,在其他实施方案中为约6MPa至约19MPa,并且在其他实施方案中为约7MPa至约18MPa。在一个或多个实施方案中,在180℃和5%应变下一小时后,本发明的侧壁支撑件保持其储能模量的至少94%,在其他实施方案中至少96%,并且在其他实施方案中至少98%。

在一个或多个实施方案中,侧壁支撑件的特征可在于弹性模量大于5kg/cm

在一个或多个实施方案中,侧壁支撑件的特征可在于美国公布号2010/0126648中所述的100%拉伸模量特性,该文献以引用方式并入本文。

在一个或多个实施方案中,侧壁支撑件的最大厚度可大于3mm,在其他实施方案中大于6mm,并且在其他实施方案中大于9mm。在这些或其他实施方案中,侧壁支撑件的最大厚度可小于18mm,在其他实施方案中小于15mm,并且在其他实施方案中小于12mm。在一个或多个实施方案中,侧壁支撑件的最大厚度可为约3mm至约18mm,在其他实施方案中为约6mm至约15mm,并且在其他实施方案中为约9mm至约12mm。

在一个或多个实施方案中,侧壁支撑件的特征可在于具有相对高的固化度,该固化度可基于使用沸腾环己烷作为提取剂的提取测试来定量。在一个或多个实施方案中,侧壁支撑件包括小于10重量%,在其他实施方案中小于5重量%,并且在其他实施方案中小于1.0重量%的可提取橡胶。

在一个或多个实施方案中,当在160℃下经受MDR分析时,侧壁支撑件的特征可在于相对高的最大扭矩(MH)。在一个或多个实施方案中,侧壁支撑件的MH大于35dNm,在其他实施方案中大于40dNm,在其他实施方案中大于45dNm,并且在其他实施方案中为大于47dNm。

与本发明的轮胎相关联的各种轮胎部件可由常规的可硫化组合物物质制备。因此,本发明的一个或多个实施方案的实施不会改变用于制备各种轮胎部件的常规的实施。一般来讲,这些可硫化组合物可包括弹性体、填料和固化剂,以及其他成分,包括但不限于:抗降解剂、固化活化剂、固化促进剂、油、树脂、增塑剂、颜料、脂肪酸、氧化锌和胶化剂。轮胎制备在美国专利5,866,171、5,875,527、5,931,211和5,971,046中有所讨论,这些专利以引用方式并入本文。橡胶配混技术和其中采用的添加剂通常是已知的,同样如在《橡胶技术》(1973年第2版)中的“橡胶的配合和硫化”(The Compounding and Vulcanization ofRubber,in Rubber Technology(2

在一个或多个实施方案中,在提供固化轮胎之后施加本发明的侧壁支撑件(即,将其安装到轮胎中)。换句话讲,将侧壁支撑件施加到已经历与轮胎的制造相关联的硫化(即固化)过程的轮胎。在一个或多个实施方案中,将侧壁支撑件施加到已经历与轮胎的制造相关联的硫化过程的轮胎减少了完全固化轮胎所需的时间。

在一个或多个实施方案中,一旦已提供固化轮胎,就将侧壁支撑件施加到轮胎。可通过以下方式将侧壁支撑件施加到轮胎:将增强构件在期望位置处定位在轮胎内,然后任选地将粘合剂施加到增强构件以及轮胎的其他期望内部部分。在一个或多个实施方案中,增强构件使用粘合剂至少暂时地固定在期望位置处。在其他实施方案中,增强构件通过使用机械装置至少暂时地固定就位。在又一些实施方案中,在固化之前通过使用粘合剂将增强构件至少暂时固定到期望位置中;即,在固化轮胎之前将生坯增强构件施加到轮胎的内部,并且在固化轮胎后,固化整个复合物。

可使用多种技术在轮胎内部中提供侧壁支撑件。在一个或多个实施方案中,可通过直接施加可直接粘附到固化轮胎的内衬层的固体组合物来将侧壁支撑件施加到轮胎。在其中固化轮胎在未设置有单独内衬的其他实施方案中,可将侧壁支撑件直接施加到胎体帘布或轮胎胎体。

如上所述,在一个或多个实施方案中,采用粘合剂来将侧壁支撑件配合和/或粘结到轮胎的胎体或内衬。如上所述,粘合剂层可来源于或包括压敏粘合剂以及粘合剂胶水。这些粘合剂可包括烯烃基粘合剂、二烯基粘合剂、丙烯酸酯基压敏粘合剂、聚氨酯和环氧树脂。粘合剂的具体示例包括合成橡胶基粘合剂(包括通过有机溶剂溶解的那些以及水性乳胶)和丙烯酸酯或橡胶基压敏胶带。技术人员将能够根据粘合剂的性质容易地确定用于施加粘合剂层的适当方法。例如,溶剂型或液体基粘合剂可通过喷涂、刷涂或其他涂覆技术来施加。热熔粘合剂也可通过使用挤出技术来施加。并且,可通过使用常规技术来施加胶带或其他固体形式的压敏粘合剂。

在一个或多个实施方案中,中间层设置在侧壁支撑件下方(即,侧壁支撑件的内部)。例如,中间层可包括底漆层、剥离剂层、粘合剂、或它们中的两者或更多者的组合。

在一个或多个实施方案中,如果期望改善侧壁支撑件对内衬或胎体的附着力,则可存在底漆层。示例性底漆层可包括包含丁基橡胶的组合物,诸如美国专利5,985,981中所公开的那些组合物,该专利以引用方式并入本文。

如技术人员将理解的,在轮胎制造过程中可使用剥离剂,诸如硅氧烷或基于有机硅的组合物。因此,本发明的实施可包括将侧壁支撑件施加到剥离剂的层或膜。在其他实施方案中,在施加侧壁支撑件之前,可作出努力以移除或以其他方式处理剥离剂。因此,本发明的实施可包括将侧壁支撑件施加到剥离剂的残基;例如,由剥离剂层或膜的化学处理产生的残基。

在一个或多个实施方案中,本发明的轮胎(该轮胎也可被称为充气轮胎,并且包括本发明的侧壁支撑件)可包括客运轮胎、卡车/公共汽车轮胎、越野轮胎、农业轮胎和工业轮胎。这些轮胎以及它们的共同特征和不同特征是本领域所熟知的。例如,农业轮胎和工业轮胎包括在例如美国专利公布2005/0139302A1和美国专利3,844,326、4,202,391、4,611,647、4,791,971、4,649,976、5,046,541、5,063,573、5,188,683、5,337,814、5,337,816、5,421,388、5,464,050、5,901,765、6,179,027、6,260,594、6,263,933、6,450,221和6,481,479中所描述的那些轮胎,这些文献中的每一篇文献以引用方式并入本文。所有地形轮胎或越野轮胎包括在例如美国专利4,881,586、5,259,429、5,318,086、5,375,640、6,293,323、6,298,890、6,401,774、6,799,617和6,929,044中所描述的那些轮胎,这些专利中的每一篇专利以引用方式并入本文。

不脱离本发明的范围和实质的各种变型和更改对本领域的技术人员而言将是显而易见的。本发明不应被不当地局限于本文所示的示例性实施方案。

- 用于充气轮胎的侧壁支撑件

- 用于非充气轮胎的加强型弹性支撑件