一种弧形翼缘十字柱钢埋件及其施工方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及建筑施工技术领域,尤其涉及一种弧形翼缘十字柱钢埋件及其施工方法。

背景技术

大型钢结构支撑柱柱脚埋件主要有预埋钢板、预埋锚栓、预埋钢管柱或者型钢柱等,当承受荷载大或复杂时,常用预埋钢管柱或预埋型钢,但多以从基础即开始预埋。这样一方面会导致施工成本的增加,另一方面从基础预埋施工难度较大,施工效率降低,影响工程进度。因此,有需要设计出一种弧形翼缘十字柱钢埋件,可埋于结构柱顶,并能够传递上部钢结构复杂荷载。

发明内容

有鉴于此,为了解决大型钢结构支撑柱的预埋问题,本发明的实施例提供了一种弧形翼缘十字柱钢埋件及其施工方法。

本发明的实施例提供一种弧形翼缘十字柱钢埋件,包括:

下锚固件,其包括沿着竖直方向间隔设置的多个圆环形定位板和多个L形锚栓,所述锚栓包括贯穿并固定连接各所述定位板的竖直段和朝向所述定位板轴线的水平段,所述下锚固件支撑于承载柱且通过浇筑定位混凝土段被固定;

以及钢管柱,其下端设有锚板,所述钢管柱下部靠近所述锚板设有多个条形缺口,各所述条形缺口环绕所述钢管柱轴线设置,任意相邻两所述条形缺口之间形成一弧形翼缘,所述锚板支撑于所述定位混凝土段且与各所述锚栓固定连接。

进一步地,所述条形缺口下部为矩形、上部为锥形。

进一步地,各所述弧形翼缘环绕所述钢管柱的轴线均匀分布。

进一步地,所述锚板上位于任意相邻两所述条形缺口之间设有一锚孔,每一所述竖直段贯穿一所述锚孔且被固定。

进一步地,每一所述弧形翼缘内壁设有径向延伸的加强板,各所述加强板连接于所述钢管柱的轴线处。

进一步地,所述钢管柱和所述加强板上均设有栓钉。

进一步地,所述弧形翼缘的数量为四个。

进一步地,所述钢管柱外壁的上部设有多个吊耳。

另外,本发明的实施例还提供了一种上述弧形翼缘十字柱钢埋件的施工方法,包括以下步骤:

S1浇筑承载柱至所述定位板底标高,且浇筑前环绕承载柱的边缘插设钢筋形成钢筋圈;

S2在所述承载柱上部凿毛形成多个凹痕,将各所述锚栓的水平段分别置于各所述凹痕内,在所述承载柱上部至最上方的所述定位板之间浇筑混凝土形成定位混凝土段;

S3吊装所述钢管柱沿着所述钢筋圈下落至所述定位混凝土段上,使所述锚板支撑于所述定位混凝土段上部,所述锚板被各所述锚栓的竖直段贯穿,并将所述锚板与各所述锚栓紧固连接;

S4对所述钢管柱外围的钢筋圈进行浇筑,完成所述钢管柱的预埋。

本发明的实施例提供的技术方案带来的有益效果是:本发明的一种上述弧形翼缘十字柱钢埋件,通过下锚固件进行定位安装,由中部进行预埋,相较以往从基础开始预埋,可以降低成本,提高施工效率;另外弧形翼缘能够获得更大的截面性能,从而大大提高承载力,且与钢管柱上部圆形截面匹配,受力传递不会出现应力集中,受力更加合理。

附图说明

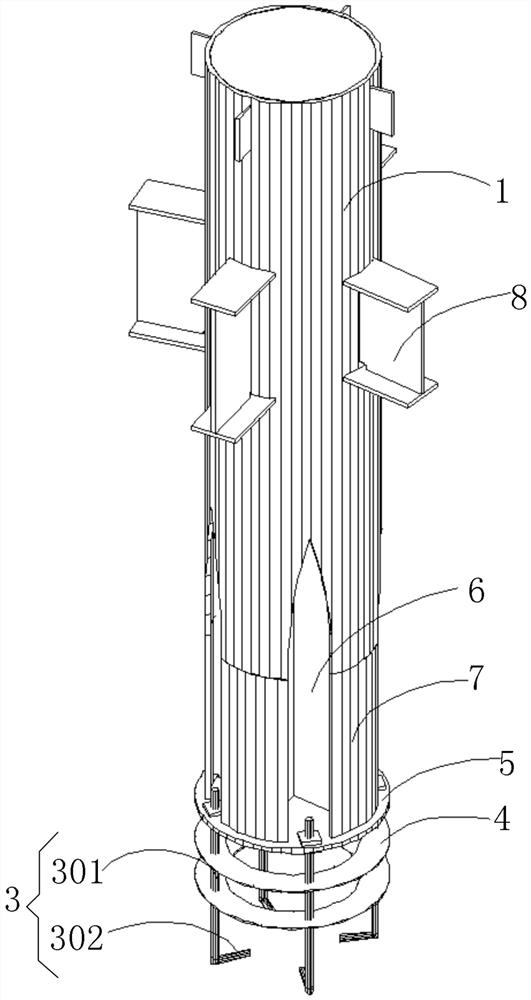

图1是本发明一种弧形翼缘十字柱钢埋件的主视图;

图2是本发明一种弧形翼缘十字柱钢埋件的立体图;

图3是图1中下锚固件2的立体图;

图4是图1中钢管柱1下部的截面图。

图中:1-钢管柱、2-下锚固件、3-锚栓、301-竖直段、302-水平段、4-定位板、5-锚板、6-条形缺口、7-弧形翼缘、8-吊耳、9-加强板、10-栓钉。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地描述。

请参考图1和2,本发明的实施例提供一种弧形翼缘十字柱钢埋件,属于大型钢结构支撑柱柱脚埋件的一种,其主要包括下锚固件2和钢管柱1。

请参考图3,其中所述下锚固件2主要起着对所述钢管柱1的支持定位作用。所述下锚固件2主要包括沿着竖直方向间隔设置的多个圆环形定位板4和多个L形锚栓3。所述定位板4水平设置,数量设置为两个以上,外径稍微大于所述钢管柱1外径。

各所述锚栓3环绕所述定位板4的轴线均布分布,以便均匀受力。每一所述锚栓3包括贯穿并固定连接各所述定位板4的竖直段301和朝向所述定位板4轴线的水平段302。所述竖直段301与各所述定位板4垂直连接,这里所述竖直段301与所述定位板4之间通过焊接连接。

所述下锚固件2支撑于承载柱上且通过浇筑定位混凝土段被固定。具体的,所述承载柱为预先浇筑形成的短柱,其直径大于所述定位板4直径。可以在所述承载柱上部凿毛形成多个凹痕,将各所述锚栓3的水平段302置于各所述凹痕内固定,然后在所述下锚固件2进行浇筑形成定位混凝土段,各所述锚栓3的竖直段301的上端延伸出所述定位混凝土段。

所述钢管柱1设置于所述下锚固件2的上方。所述钢管柱1其下端设有锚板5,所述钢管柱1下部靠近所述锚板5设有多个条形缺口6,各所述条形缺口6环绕所述钢管柱1轴线设置,任意相邻两所述条形缺口6之间形成一弧形翼缘7。这里所述钢管柱1下端外壁上开设有多个竖直方向的条形缺口6,所述锚板5为圆环形,所述锚板5外径大于所述钢管柱1外径。所述锚板5与所述钢管柱1下端焊接连接,二者保持轴线重合。优选的,所述条形缺口6下部为矩形、上部为锥形,这样所述条形缺口6的面积较小,与所述钢管柱1上部更匹配,使弧形翼缘7能够获得更大的截面性能,从而大大提高承载力。

所述弧形翼缘7的数量可以根据所述钢管柱1的直径确定,这里所述弧形翼缘7的数量为四个。尽量使各所述弧形翼缘7环绕所述钢管柱1的轴线均匀分布,这样使各所述弧形翼缘7受力均匀,可承载更大载荷。

请参考图4,还可以在每一所述弧形翼缘7内壁沿着径向延伸方向设置的加强板9,各所述加强板9一侧与所述弧形翼缘7内壁焊接连接、另一侧于所述钢管柱1的轴线处焊接连为一体。同时还可以在所述钢管柱1和所述加强板9上均焊接设置栓钉10,通过所述栓钉10加强所述钢管柱1的结构强度。

所述锚板5支撑于所述定位混凝土段且与各所述锚栓3固定连接,以使所述钢管柱1固定至待预埋位置。所述锚板5上设有多个与各所述锚栓3配合的锚孔,具体的,所述锚板5上位于任意相邻两所述条形缺口6之间设有一锚孔,每一所述竖直段301贯穿一所述锚孔且被固定。这里可在外部由所述条形缺口6对所述锚板5和所述锚栓3进行安装连接。

由于所述钢管柱1体积较大,在安装于所述定位混凝土段之上时需要吊装,因此所述钢管柱1外壁的上部设有多个吊耳8,所有吊耳8环绕所述钢管柱1外壁均匀分布且与所述钢管柱1外壁焊接连接,通过所述吊耳8与吊机配合实现对所述钢管柱1的吊运。

另外,本发明的实施例还提供了一种上述弧形翼缘十字柱钢埋件的施工方法,包括以下步骤:

S1在钢管柱1预埋位置浇筑钢筋混凝土短柱作为承载柱,所述承载柱的高度为所述定位板4底标高,且浇筑前环绕承载柱的边缘插设钢筋形成钢筋圈;

S2在所述承载柱上部凿毛形成多个凹痕,将各所述锚栓3的水平段302分别置于各所述凹痕内,在所述承载柱上部至最上方的所述定位板4之间浇筑混凝土形成定位混凝土段;

S3通过吊装所述钢管柱1沿着所述钢筋圈内下落至所述定位混凝土段上,使所述锚板5支撑于所述定位混凝土段上部。穿过各所述条形缺口6安装所述锚板5和所述锚栓3,即使所述锚板5被各所述锚栓3的竖直段301贯穿,并将所述锚板5与各所述锚栓3通过螺帽紧固连接;

S4对所述钢管柱1外围的钢筋圈进行浇筑,完成所述钢管柱1的预埋。

上述弧形翼缘十字柱钢埋件,可直接由中部进行预埋,节约材料,降低成本,提高施工效率。且预埋后的钢管柱1的截面构造和混凝土柱结合良好,承载力满足承受上部荷载的要求。

在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本申请请求保护的范围。

在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种弧形翼缘十字柱钢埋件及其施工方法

- 蜂窝状钢腹板-钢管混凝土翼缘组合截面十字形柱