用于注气锅炉的超低温相变换热器及换热系统

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及注气锅炉,特别是一种用于注气锅炉的超低温相变换热器及换热系统。

背景技术

注汽锅炉在采油工业中广泛应用,其生产的高温高压湿蒸汽注入油井,加热油层中的原油并降低稠油的粘度,使稠油的流动性增加,使稠油的采收率能够得到大幅度的提高,注汽锅炉需要不断的补水。目前,注汽锅炉的排烟温度过高,造成的热效率损失占全部热损失的70~80%,热能损失大,排烟温度高是注气炉热损失的最主要指标。随着排烟温度的増高,注汽炉正平衡热效率直线下降,畑效率也呈现明显的下降趋势。通常,排烟温度每升高10-15℃,排烟温度热损失将増大1%左右。排烟温度过高造成的热效率损失增加了稠油开发的成本,影响稠油开采经济效益。

目前,对锅炉的烟气利用普遍采用相变换热器,现有相变换热器的换热管安装在锅炉的烟道内,换热管利用软化水相变潜热传递热量,由于换热管各单管生产过程中的制造差异,容易产生不凝气体,只要其中部分热管的不凝气超出许可极限,热管换热器整体换热效率就会下降,传热效率急剧下降,加之真空泄漏无法补救,热管换热器必将容易失效。换热管因使用长时间后而失效,换热管的替换和更新费用巨大。通过调整换热管数量或换热管冷热端的传热面积比,使换热管壁温一次性设计在某一露点以上。但随着煤种中硫份和水份的变化,排烟露点是变化的,一次性设计的露点如低于实际酸露点,则很容易发生腐蚀;一次性设计的露点如高于实际酸露点,则排烟热损失增大。

为避免酸露腐蚀的壁温出现,排烟温度必须高于露点温度的一倍以上,不能降太低,则烟气热量损失大。当实际酸露点高于一次性设计的露点时,就无法根本消除设备腐蚀。一旦产生结露性堵灰,即使增加吹灰器或冲洗装置,也很难处理,除非进行拆除。

授权公告号为CN202470092U的中国实用新型公开了一种复合相变换热器,该发明的排烟余热利用不彻底,该实用新型的下段安装在主烟道内,下段超低温相变换热器很容易受到腐蚀而损坏,加大了烟气的阻力,损坏后维修困难。

发明内容

本发明旨在解决上述技术问题,从而提供一种用于注气锅炉的超低温超低温相变换热器装置,最大限度回收烟气余热热能,节约燃烧物,节约能源,防止换热管腐蚀,降低成本。

本发明解决其技术问题,采用的技术方案是:

一种用于注气锅炉的超低温相变换热器及换热系统,包括超低温相变换热器、补水管道、主水管道和主烟道,补水管道与主水管道连通,主烟道与注气锅炉的空气预热器连通,所述超低温相变换热器包括一次降温区和二次降温区,一次降温区和二次降温区沿烟气的流动方向布设,一次降温区包括相变换热器下段和置于相变换热器下段上方的换热汽包;所述二次降温区与相变换热器下段连通,二次降温区内的换热管的内壁设有陶瓷喷涂层,换热管的外壁包覆镀铝层;注气锅炉的烟气由一次降温区的相变换热器下段进入二次降温区,并由二次降温区内的出烟口排出。

采用上述技术方案的本发明与现有技术相比,有益效果是:

超低温相变换热器为二次降温结构,一次降温区的烟气进口温度为180度,二次降温区的烟气出口温度为70度,烟气温度利用范围大,充分利用烟气余热,最大限度的回收烟气余热热量,再将回收的热量用于加热补给水,节约燃烧物,节能降耗,防止换热管腐蚀,降低成本;降低稠油开发的成本,提高稠油开采经济效益;一次降温区和二次降温区为一体式结构,便于维修和更换。

进一步的, 本发明的优化方案是:

所述一次降温区的进烟口通过支烟道与主烟道连通,二次降温区的出烟口与引风机连通,支烟道呈C形。

所述超低温相变换热器的二次降温区的换热管呈螺旋形。

所述主烟道装设排烟阀门,排烟阀门位于支烟道与主烟道连接节点的烟气排出方向一侧。

所述超低温相变换热器的换热汽包的进水口通过第一支管与补水分管连通,补水分管与补水管道连通,换热汽包的出水口通过第一出水管与主水管道连通;所述超低温相变换热器的二次降温区的进水口通过第二支管与补水分管连通,二次降温区的出水口通过第二出水管与第一支管连通。

所述超低温相变换热器位于补水道和主水道下方。

所述补水管道和主水管道并联有旁路管道,旁路管道的进口与补水管道连通并位于补水分管的上游,旁路管道的出口端与主水管道并位于第一出水管的下游。

所述补水分管的进口端安设第一电动阀门。

所述第一支管的进口端安设第二电动阀门。

所述二次降温区的出烟口安装电动调节阀。

附图说明

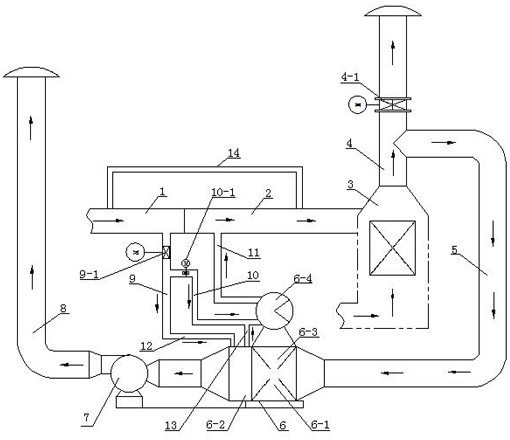

图1是本发明实施例的结构示意图;

图2是本发明实施例的超低温相变换热器的示意图。

图中:补水管道1;主水管道2;空气预热器3;主烟道4;电动蝶阀4-1;支烟道5;超低温相变换热器6;一次降温区6-1;二次降温区6-2;相变换热器下段6-3;换热汽包6-4;引风机7;排烟管道8;补水分管9;第一电动阀门9-1;第一支管10;第二电动阀门10-1;第一出水管11;第二支管12;第二出水管13;旁路管道14。

具体实施方式

下面结合附图和实施例进一步详述本发明。

参见图1、图2,本实施例是一种用于注气锅炉的超低温相变换热器及换热系统,超低温相变换热器6主要由连通的一次降温区6-1和二次降温区6-2构成,一次降温区6-1和二次降温区6-2沿烟气的流动方向布设。一次降温区6-1主要由相变换热器下段6-3和换热汽包6-4构成,换热汽包6-4位于超低温相变换热器下段6-3的上方,换热汽包6-4与超低温相变换热器下段6-3保持一定高度差,形成闭式自然循环换热系统。

超低温相变换热器6的二次降温区6-2为超低温可调控制区,二次降温区6-2与一次降温区6-1的相变换热器下段6-3连通,二次降温区6-2内设有换热管,换热管呈螺旋形,其密布翅片。换热管的材质为碳钢,其进行防腐处理,换热管的内壁设有陶瓷喷涂层,换热管的外壁包覆镀铝层。二次降温区6-2的出烟口安设电动调节阀或电动截止阀。一次降温区6-1的进烟口通过支烟道5与主烟道4连通,支烟道5呈C形,主烟道4装设电动蝶阀4-1,电动蝶阀4-1位于支烟道5与主烟道4连接节点的烟气排出方向一侧。二次降温区6-2的出烟口与引风机7的进口连通,引风机7的出口与排烟管道8连通。注气锅炉的烟气由一次降温区6-1的相变换热器下段6-3进入二次降温区6-2,并由二次降温区6-2的出烟口排出后进入引风机7的出口与排烟管道8。

补水管道1、主水管道2、主烟道4、支烟道5和超低温相变换热器6构成换热系统,超低温相变换热器6位于补水管道1与主水管道2的下方,补水管道1的进口与补水水源连通,补水管道1的出口与主水管道2的进口连通,主水管道2的出口与注气锅炉的进水管连通,在安装时,补水管道1和主水管道2可以为一根管道。

超低温相变换热器6的换热汽包6-4的进水口通过第一支管10与补水分管9连通,补水分管9的进口端与补水管道1连通,补水分管9的进口端安设第一电动阀门9-1,第一支管10的进口端安设第二电动阀门10-1,换热汽包6-4的出水口通过第一出水管11与主水管道2连通。二次降温区6-2的进水口通过第二支管12与补水分管9连通,二次降温区6-2的出水口通过第二出水管13与第一支管10连通。

超低温相变换热器下段6-3内的换热管的热媒为水,烟气在换热管的下端面加热,水吸收热量汽化为饱和蒸汽,在一定的压差下通过上升管上升到换热汽包6-4内,向外届放出热量,加热换热汽包6-4内的补给水,并凝结成液体,饱和水经汽水分离器回到超低温相变换热器下段6-3,并再次汽化,往复循环,完成了热量的单向导热,完成烟气一次降温换热过程。

经过一次降温区6-1的烟气进入二次降温区6-2,二次降温区6-2内的换热管吸收烟气的热量,加热换热管内的补给水,加热后进入换热汽包6-4的进水口,与原换热汽包6-4内的补给水汇合,完成超低温可调二次降温热交换的过程。

本发明的一次降温区6-1的烟气和水气换热分离,烟气在烟道内运行,水汽在水管道运行,在换热汽包6-4进行换热,使设备大大降低了故障风险。在一次降温区6-1,将金属壁面温度控制在露点温度以上,第一次降温在设计中使其不变的金属壁温始终保持在酸露点以上,在避免出现低温结露和腐蚀的同时,大幅度回收烟气低温余热。

进入超低温相变换热器6的二次降温区6-2的烟气的温度降低到酸露点以下,将烟气温度控制到超低温状态,最大限度的回收烟气余热热量,再将回收的热量用于加热水,从而达到节约燃烧物的目的。超低温相变换热器6的二次降温区6-2的出烟口设置电动调节阀或电动截止阀(图中未画出),并可根据用户需求设置烟气温度,保证超低温相变换热器6在正常工作环境中的使用寿命的同时,又有效提高了管壁的换热性能。

本实施例采用模块化分体旁路结构,补水管道1和主水管道2并联有旁路管道14,旁路管道14的进口与补水管道1连通并位于补水分管9的上游,旁路管道14的出口端与主水管道2并位于第一出水管11的下游,路管道14的进口的安装阀门。旁路管道14便于进行检修,每个单独部分发生故障都不影响其他部分的正常使用,只需把故障部分拆卸下来维修或更换即可。

本发明还可采用电气自控装置进行控制,采用温度传感器准确采集烟道和水管道的温度,采用流量传感器采集流量,阀门采用电动调节阀。采用热电阻等仪表作为采集终端,将温度、流量等信号采集到中控室计算机及用户原来的DCS上,并可通过计算机或人机界面设置控制参数,包括壁温控制值、闭环控制参数等。电气自控装置现场控制完成智能相变换热器数据监控,确保壁温可调可控,让壁温在设定值上下波动,实时采集记录相变换热器运行工况,在控制室可直观显示采集参数,报警事件信息的浏览查询,全程可控可调,分体可控可调。电气自控装置通过电控系统软硬件,通过控制系统终端(电脑、手机)完全实现数据可调可控,数据实时提取,数据实时监测和调整。通过远程即可知晓设备实时数据和运行情况,并科实时进行数据调整。整个超低温可调智能相变换热器既可实现全部控制又可实现分体区域的可控可调。

以上所述仅为本发明较佳可行的实施例而已,并非因此局限本发明的权利范围,凡运用本发明说明书及附图内容所作的等效结构变化,均包含于本发明的权利范围之内。

- 一种注汽锅炉的水汽换热系统及其可移动式注汽锅炉

- 一种设置气液分离器的分离式双相变换热器及换热方法