一种利用超声空化作用防团聚的纤维抗静电剂分散方法

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及一种纤维抗静电剂领域,具体是一种利用超声空化作用防团聚的纤维抗静电剂分散方法。

背景技术

纤维抗静电剂是亲水基团改性的有机硅聚合物,除具有有机硅高分子化合物键能高、分子链柔软、表面张力低的特征外,还具有特定基团带来的化学活性。

在纤维抗静电剂的使用过程中容易发生团聚现象,严重影响纤维抗静电剂的功效,而为了防止团聚现象的发生,在对纤维抗静电剂进行生产时,需要进行防团聚处理,且现有的纤维抗静电剂生产大多采用脂肪酸甲酯乙氧基化物与离子水混合的方式,在混合时,将需要的脂肪酸甲酯乙氧基化物与离子水倾倒至反应釜中并进行搅拌,而大量的脂肪酸甲酯乙氧基化物与离子水被投入至反应釜中会增大反应釜内搅拌装置的负载,且脂肪酸甲酯乙氧基化物与离子水之间易产生浓度差,使得混合物中脂肪酸甲酯乙氧基化物与离子水的浓度存在差异,影响纤维抗静电剂的功效,而为了使混合物混合的更加均匀,需要使搅拌的时间更长,所产生的能源消耗也更大。

发明内容

本发明的目的在于提供一种利用超声空化作用防团聚的纤维抗静电剂分散方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种利用超声空化作用防团聚的纤维抗静电剂分散方法,包括以下步骤:

步骤一:对反应釜筒体进行清洗,采用高压清洗装置,通过喷头冲刷将所述反应釜筒体内表面上的坚硬垢物击碎,彻底剥离并清除,然后向所述反应釜筒体内泵入氮气,至完全赶走所述反应釜筒体内的水汽;

步骤二:向清洗完成后的所述反应釜筒体内注入脂肪酸甲酯乙氧基化物,至脂肪酸甲酯乙氧基化物在所述反应釜筒体内的高度大于设置在所述反应釜筒体内的旋转下压组件的高度,然后启动所述反应釜筒体内的搅拌组件,同时将盛有离子水的承接装置连接所述反应釜筒体上的进料口;

步骤三:所述搅拌组件动作,对所述反应釜筒体内的脂肪酸甲酯乙氧基化物进行搅拌混合,同时设置在所述反应釜筒体上的下料组件工作,使离子水间歇性流入到所述反应釜筒体内,且在离子水间歇性流入到所述反应釜筒体内时,所述旋转下压组件可使所述反应釜筒体内的物质循环流动,并在超声发生装置的作用下,使所述反应釜筒体内的物质空化以防止团聚;

步骤四:通过设置在所述反应釜筒体侧壁上的调节组件可改变所述下料组件的下料量,同时在所述下料组件的下料量发生改变时,所述旋转下压组件所产生的下压力也将发生改变;

步骤五:在离子水完全倾倒至所述旋转下压组件后,保持所述搅拌组件动作5min,得到淡黄色粘稠液体,完成纤维抗静电剂的分散制备。

作为本发明进一步的方案:所述搅拌组件包括固定安装在所述反应釜筒体上的一号驱动装置,所述一号驱动装置的输出轴贯穿所述反应釜筒体并连接有旋转轴,所述旋转轴远离所述一号驱动装置的一端与所述旋转下压组件连接,且所述旋转轴上设置有至少一个凹陷槽;所述搅拌组件还包括套设在所述凹陷槽内的随动套件。

作为本发明再进一步的方案:所述随动套件包括滑动套设在所述凹陷槽内的套合环,所述套合环上呈圆周等距设置有多个搅拌杆,所述搅拌杆远离所述套合环的一端设置有空心浮球;所述套合环的上端面等距设置有多个嵌合立柱,所述嵌合立柱与形成于所述凹陷槽侧壁上的嵌合孔适配。

作为本发明再进一步的方案:所述旋转下压组件包括呈圆周等距设置在所述旋转轴上的多个安装套件,所述安装套件上转动安装有翻折板,所述翻折板为两侧导通的空腔结构;所述旋转下压组件还包括滑动套设在所述旋转轴上并与所述安装套件连接的升降套筒,所述升降套筒通过多组连接结构连接所述翻折板,在所述升降套筒沿所述旋转轴的轴向方向升降时,所述翻折板将发生转动;所述升降套筒的内壁上设置有限位块,所述限位块与设置在所述旋转轴上的限位槽滑动配合;所述升降套筒与所述调节组件连接。

作为本发明再进一步的方案:所述连接结构包括设置在所述翻折板侧壁上的滑槽,所述滑槽内滑动安装有滑块,所述滑块上转动安装有立杆,所述立杆远离所述滑块的一端与所述升降套筒固定连接。

作为本发明再进一步的方案:所述进料口滑动于所述反应釜筒体侧壁上的竖槽中,且所述进料口由两段导通管形成,两段所述导通管通过连接架相连,所述连接架与所述调节组件连接;所述进料口的一端还设置有密封滑动件,所述密封滑动件与所述反应釜筒体的内壁密封滑动连接。

作为本发明再进一步的方案:所述下料组件包括转动安装在所述反应釜筒体外壁上的封堵转盘,所述封堵转盘与两段所述导通管密封滑动连接,且两段所述导通管靠近所述封堵转盘的一端设置有延伸板;所述封堵转盘上呈圆周等距设置有多个导通孔,且所述封堵转盘通过皮带连接转动安装在所述反应釜筒体上的传动杆,所述传动杆通过锥齿轮组连接所述旋转轴。

作为本发明再进一步的方案:所述调节组件包括转动安装在所述反应釜筒体外壁上的丝杆,所述丝杆与设置在所述反应釜筒体侧壁上的二号驱动装置连接,且所述丝杆上设置有与之螺纹连接的螺纹套筒,所述螺纹套筒同所述连接架相连;所述调节组件还包括连接所述螺纹套筒与所述升降套筒的驱动套件。

作为本发明再进一步的方案:所述驱动套件包括与所述螺纹套筒固定连接并贯穿所述反应釜筒体的连杆,所述连杆远离所述螺纹套筒的一端固定有随动件,所述随动件设置于所述升降套筒上的环状嵌合槽内。

与现有技术相比,本发明的有益效果是:通过设置的旋转下压组件与下料组件,实现了离子水的下料量与翻折板产生的下压力之间的联动,以使在离子水的下料量增大时,翻折板所产生的下压力增大,从而在当离子水进入到反应釜筒体内的料越多时,离子水可更快速的均匀分布于脂肪酸甲酯乙氧基化物中,使得二者混合效率更高,避免在脂肪酸甲酯乙氧基化物上层与下层之间,离子水的浓度存在差异;其中,旋转下压组件一方面使得位于最下层搅拌杆以下的液面得到搅拌,另一方面翻折板提供的下压力可使反应釜筒体内的混合物产生磁场线状的流动趋势,进一步提高脂肪酸甲酯乙氧基化物与离子水混合效率,同时由于下压力的存在,避免了混合物回流至盛有离子水的承接装置中,下料组件使离子水等量间断进入反应釜筒体内,使得离子水与脂肪酸甲酯乙氧基化物可以混合的更加充分,进一步提高混合效率,避免一次性向反应釜筒体内倾倒两种物质引起混合难度大,使得一号驱动装置输出负载高等问题;通过设置的搅拌组件,使得在反应釜筒体内液面较低的情况下,仅与液面高度相匹配的搅拌杆旋转,从而使在反应釜筒体内液面较低时,一号驱动装置的负载更小,避免在反应釜筒体内液面较低的情况下,所有搅拌杆均发生转动导致出现空载的现象,使得一号驱动装置的输出使用率更高,同时随着反应釜筒体内液面的上升,搅拌杆转动的数量增加,使得反应釜筒体内各高度的混合物均能得到有效的搅拌,提高了混合物的搅拌效率。

附图说明

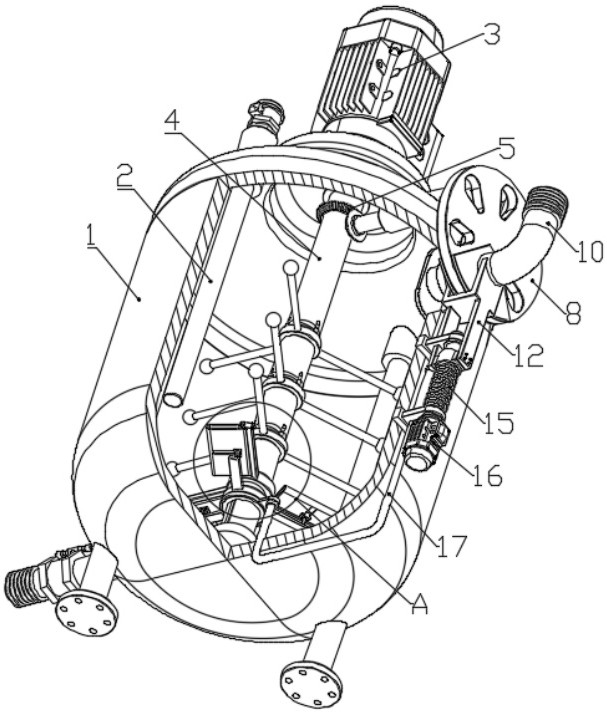

图1为利用超声空化作用防团聚的纤维抗静电剂分散方法一种实施例的结构示意图;

图2为利用超声空化作用防团聚的纤维抗静电剂分散方法一种实施例中另一角度的结构示意图;

图3为利用超声空化作用防团聚的纤维抗静电剂分散方法一种实施例中反应釜筒体内的结构示意图;

图4为图3中A处的结构放大示意图;

图5为利用超声空化作用防团聚的纤维抗静电剂分散方法一种实施例中下料组件的结构示意图;

图6为利用超声空化作用防团聚的纤维抗静电剂分散方法一种实施例中搅拌组件与旋转下压组件的结构示意图;

图7为利用超声空化作用防团聚的纤维抗静电剂分散方法一种实施例中旋转下压组件的爆炸图;

图8为利用超声空化作用防团聚的纤维抗静电剂分散方法一种实施例中搅拌组件的结构示意图。

图中:1、反应釜筒体;2、超声发生装置;3、一号驱动装置;4、旋转轴;5、锥齿轮组;6、传动杆;7、皮带;8、封堵转盘;9、导通孔;10、进料口;11、密封滑动件;12、连接架;13、延伸板;14、螺纹套筒;15、丝杆;16、二号驱动装置;17、连杆;18、随动件;19、升降套筒;20、环状嵌合槽;21、限位块;22、限位槽;23、立杆;24、滑块;25、翻折板;26、滑槽;27、安装套件;28、凹陷槽;29、嵌合孔;30、嵌合立柱;31、搅拌杆;32、空心浮球;33、套合环。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

另外,本发明中的元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

请参阅图1~8,本发明实施例中,一种利用超声空化作用防团聚的纤维抗静电剂分散方法,包括以下步骤:

步骤一:对反应釜筒体1进行清洗,采用高压清洗装置,通过喷头冲刷将所述反应釜筒体1内表面上的坚硬垢物击碎,彻底剥离并清除,然后向所述反应釜筒体1内泵入氮气,至完全赶走所述反应釜筒体1内的水汽;

步骤二:向清洗完成后的所述反应釜筒体1内注入脂肪酸甲酯乙氧基化物,至脂肪酸甲酯乙氧基化物在所述反应釜筒体1内的高度大于设置在所述反应釜筒体1内的旋转下压组件的高度,然后启动所述反应釜筒体1内的搅拌组件,同时将盛有离子水的承接装置连接所述反应釜筒体1上的进料口10;

步骤三:所述搅拌组件动作,对所述反应釜筒体1内的脂肪酸甲酯乙氧基化物进行搅拌混合,同时设置在所述反应釜筒体1上的下料组件工作,使离子水间歇性流入到所述反应釜筒体1内,且在离子水间歇性流入到所述反应釜筒体1内时,所述旋转下压组件可使所述反应釜筒体1内的物质循环流动,并在超声发生装置2的作用下,使所述反应釜筒体1内的物质空化以防止团聚;

步骤四:通过设置在所述反应釜筒体1侧壁上的调节组件可改变所述下料组件的下料量,同时在所述下料组件的下料量发生改变时,所述旋转下压组件所产生的下压力也将发生改变;

步骤五:在离子水完全倾倒至所述旋转下压组件后,保持所述搅拌组件动作5min,得到淡黄色粘稠液体,完成纤维抗静电剂的分散制备。

通过向反应釜筒体1内先加入脂肪酸甲酯乙氧基化物,后缓慢向反应釜筒体1内加入离子水,同时进行搅拌,以使离子水与脂肪酸甲酯乙氧基化物混合的更加充分,提高纤维分散剂的使用效果,避免混合物混合不均匀发生沉淀,且在超声发生装置2的作用下,可使反应釜筒体1内的物质空化,从而避免发生团聚现象,以进一步提高纤维分散剂的使用效果。

请参阅图4、图6、图8,所述搅拌组件包括固定安装在所述反应釜筒体1上的一号驱动装置3,所述一号驱动装置3的输出轴贯穿所述反应釜筒体1并连接有旋转轴4,所述旋转轴4远离所述一号驱动装置3的一端与所述旋转下压组件连接,且所述旋转轴4上设置有至少一个凹陷槽28;所述搅拌组件还包括套设在所述凹陷槽28内的随动套件,所述随动套件包括滑动套设在所述凹陷槽28内的套合环33,所述套合环33上呈圆周等距设置有多个搅拌杆31,所述搅拌杆31远离所述套合环33的一端设置有空心浮球32;所述套合环33的上端面等距设置有多个嵌合立柱30,所述嵌合立柱30与形成于所述凹陷槽28侧壁上的嵌合孔29适配。

在使用时,当向反应釜筒体1内缓慢添加离子水时,同时启动一号驱动装置3,一号驱动装置3的输出轴将带动旋转轴4发生旋转,以附图3为例,在本发明中,共设置有三组高度不同的搅拌杆31,在向反应釜筒体1内加入脂肪酸甲酯乙氧基化物可使脂肪酸甲酯乙氧基化物的高度略低于位于最底部的搅拌杆31的高度,此时当旋转轴4转动时,由于重力的作用,使得套合环33上的嵌合立柱30与凹陷槽28侧壁上的嵌合孔29分离,此时套合环33处于与旋转轴4分离的状态,即旋转轴4的转轴不会带动套合环33以及搅拌杆31旋转,而随着离子水的加入,使得反应釜筒体1内的混合物的高度增加,此时混合物液面的高度将大于位于最底部搅拌杆31的高度,使得空心浮球32产生浮力,并带动搅拌杆31以及套合环33向上运动,并在当嵌合立柱30插入到嵌合孔29内时,套合环33将跟随旋转轴4旋转,从而通过该搅拌杆31实现对混合物的搅拌,而在该状态下,位于上部的两个套合环33处于自由运动的状态,使在反应釜筒体1内液面较低时,一号驱动装置3的输出负载更小,且随着反应釜筒体1内液面的上升,位于上部的两个套合环33将依次发生转动,从而使反应釜筒体1各高度的混合物均得到有效的搅拌,提高混合物的混合率。

通过上述设置,使得在反应釜筒体1内液面较低的情况下,仅与液面高度相匹配的搅拌杆31旋转,从而使在反应釜筒体1内液面较低时,一号驱动装置3的负载更小,避免在反应釜筒体1内液面较低的情况下,所有搅拌杆31均发生转动导致出现空载的现象,使得一号驱动装置3的输出使用率更高,同时随着反应釜筒体1内液面的上升,搅拌杆31转动的数量增加,使得反应釜筒体1内各高度的混合物均能得到有效的搅拌,提高了混合物的搅拌效率。

请参阅图4、图6、图7,所述旋转下压组件包括呈圆周等距设置在所述旋转轴4上的多个安装套件27,所述安装套件27上转动安装有翻折板25,所述翻折板25为两侧导通的空腔结构;所述旋转下压组件还包括滑动套设在所述旋转轴4上并与所述安装套件27连接的升降套筒19,所述升降套筒19通过多组连接结构连接所述翻折板25,在所述升降套筒19沿所述旋转轴4的轴向方向升降时,所述翻折板25将发生转动;所述升降套筒19的内壁上设置有限位块21,所述限位块21与设置在所述旋转轴4上的限位槽22滑动配合;所述连接结构包括设置在所述翻折板25侧壁上的滑槽26,所述滑槽26内滑动安装有滑块24,所述滑块24上转动安装有立杆23,所述立杆23远离所述滑块24的一端与所述升降套筒19固定连接;所述升降套筒19与所述调节组件连接。

在初始状态下,翻折板25处于倾斜状态,具体的,翻折板25与反应釜筒体1内底壁存在一定的角度,此时当朝向反应釜筒体1内加入离子水,旋转轴4发生转动时,翻折板25一方面可以对最下层搅拌杆31以下的液面进行搅拌,另一方面可使反应釜筒体1内的混合物产生磁场线状的流动趋势,从而在离子水进入到反应釜筒体1内时,可与脂肪酸甲酯乙氧基化物快速混合,同时在翻折板25跟随旋转轴4转动时,翻折板25将产生一个下压力,从而避免了反应釜筒体1内的混合物由于旋转产生离心力而在反应釜筒体1侧壁上的高度更高,引起混合物回流至盛有离子水的承接装置中。

通过上述设置,一方面使得位于最下层搅拌杆31以下的液面得到搅拌,另一方面翻折板25提供的下压力可使反应釜筒体1内的混合物产生磁场线状的流动趋势,进一步提高脂肪酸甲酯乙氧基化物与离子水混合效率,同时由于下压力的存在,避免了混合物回流至盛有离子水的承接装置中的现象。

需要说明的是,翻折板25与反应釜筒体1内底壁之间的角度为锐角,且旋转轴4带动翻折板25旋转的方向为背离该翻折板25与反应釜筒体1内底壁之间形成的夹角方向。

请参阅图3、图5、图6、图7,所述进料口10滑动于所述反应釜筒体1侧壁上的竖槽中,且所述进料口10由两段导通管形成,两段所述导通管通过连接架12相连,所述连接架12与所述调节组件连接;所述进料口10的一端还设置有密封滑动件11,所述密封滑动件11与所述反应釜筒体1的内壁密封滑动连接;所述下料组件包括转动安装在所述反应釜筒体1外壁上的封堵转盘8,所述封堵转盘8与两段所述导通管密封滑动连接,且两段所述导通管靠近所述封堵转盘8的一端设置有延伸板13;所述封堵转盘8上呈圆周等距设置有多个导通孔9,且所述封堵转盘8通过皮带7连接转动安装在所述反应釜筒体1上的传动杆6,所述传动杆6通过锥齿轮组5连接所述旋转轴4;所述锥齿轮组5包括与所述传动杆6同轴固定连接的一号锥齿轮以及而所述旋转轴4同轴固定连接的二号锥齿轮,所述一号锥齿轮与所述二号锥齿轮啮合。

在旋转轴4转动时,旋转轴4将通过锥齿轮组5带动传动杆6转动,传动杆6通过皮带7驱使封堵转盘8转动,封堵转盘8设置在两段导通管之间,使得在封堵转盘8转动的过程中,当封堵转盘8上的导通孔9与导通管的内径重合时,进料口10导通,此时承接装置内的离子水可进入到反应釜筒体1内,其中,上述的承接装置对装在其内部的离子水具有一定的挤压力,从而在进料口10导通时,离子水可进入到反应釜筒体1内,且封堵转盘8上呈圆周设置有多个导通孔9,使得在封堵转盘8旋转时,承接装置内的离子水连续且间断的进入到反应釜筒体1内,从而与反应釜筒体1内的脂肪酸甲酯乙氧基化物混合。

通过上述设置,实现了搅拌以及离子水进料的联动,提高了装置的集成度,且离子水等量间断进入反应釜筒体1内,使得离子水与脂肪酸甲酯乙氧基化物可以混合的更加充分,进一步提高混合效率,避免一次性向反应釜筒体1内倾倒两种物质引起混合难度大,使得一号驱动装置3输出负载高等问题。

其中,上述的导通孔9为凸轮型结构,且导通孔9越靠近封堵转盘8,导通孔9的孔径越小,以使在调节组件动作,封堵转盘8转动时,导通孔9与进料口10重合的区域不同,从而实现对离子水的下料速度进行调节。

还需要说明的是,通过设置延伸板13,使得在封堵转盘8转动时,进料口10中的离子水不会由导通孔9溢出,即在延伸板13的作用下,可使导通孔9在与进料口10错位的过程中被延伸板13封堵,避免了离子水由进料口10与导通孔9之间的间隙中流出。

请参阅图1、图2、图3、图5、图6、图7,所述调节组件包括转动安装在所述反应釜筒体1外壁上的丝杆15,所述丝杆15与设置在所述反应釜筒体1侧壁上的二号驱动装置16连接,且所述丝杆15上设置有与之螺纹连接的螺纹套筒14,所述螺纹套筒14同所述连接架12相连;所述调节组件还包括连接所述螺纹套筒14与所述升降套筒19的驱动套件,所述驱动套件包括与所述螺纹套筒14固定连接并贯穿所述反应釜筒体1的连杆17,所述连杆17远离所述螺纹套筒14的一端固定有随动件18,所述随动件18设置于所述升降套筒19上的环状嵌合槽20内。

当需要调节离子水的进料速度时,控制二号驱动装置16工作,二号驱动装置16的输出轴驱使丝杆15旋转,并使设置在丝杆15上的螺纹套筒14沿丝杆15的轴向方向运动,具体的,当螺纹套筒14沿丝杆15的轴向方向向下运动时,螺纹套筒14将带动连接架12向下运动,以使进料口10沿竖槽的长度方向向下运动,其中,密封滑动件11可始终覆盖竖槽,避免在调节进料口10的位置时,反应釜筒体1与外界连通,引入杂质,而在进料口10向下运动后,当封堵转盘8旋转时,导通孔9与进料口10重合时的面积将增大,从而使离子水的进料速度提高。

而当离子水的进料速度提高后,进入到反应釜筒体1内的离子水将位于脂肪酸甲酯乙氧基化物的中上部,此时仅通过搅拌杆31对混合物进行搅拌难以使物料充分混合(容易发生混合物上层与下层的离子水浓度不同的情况),或者在达到完全混合的状态时,需要搅拌的时间很长,影响加工速度,而在连接架12向下运动时,将通过连杆17驱使随动件18向下运动,使得升降套筒19向下运动,并带动立杆23向下运动,而立杆23远离升降套筒19的一端转动安装有滑块24,且滑块24滑动设置在翻折板25上的滑槽26内,使得在立杆23向下运动时,将带动滑块24向下运动,以使滑块24在滑槽26内滑动,并驱使翻折板25翻转,使翻折板25与反应釜筒体1内底壁之间的夹角增大,从而提高翻折板25在转动时产生的下压力,以使离子水在进入到反应釜筒体1内时,向下运动的速度增加。

通过上述设置,实现了离子水的下料量与翻折板25产生的下压力之间的联动,以使在离子水的下料量增大时,翻折板25所产生的下压力增大,从而在当离子水进入到反应釜筒体1内的料越多时,离子水可更快速的均匀分布于脂肪酸甲酯乙氧基化物中,使得二者混合效率更高,避免在脂肪酸甲酯乙氧基化物上层与下层之间,离子水的浓度存在差异。

更进一步的,由于限位块21以及限位槽22的存在,可使升降套筒19在升降后始终跟随旋转轴4旋转,且环状嵌合槽20与随动件18的配合,使得在随动件18的高度确定后,升降套筒19即使旋转也不会发生高度改变,从而提高稳定性。

综上所述,在使用时,当向反应釜筒体1内缓慢添加离子水时,同时启动一号驱动装置3,一号驱动装置3的输出轴将带动旋转轴4发生旋转,以附图3为例,在本发明中,共设置有三组高度不同的搅拌杆31,在向反应釜筒体1内加入脂肪酸甲酯乙氧基化物可使脂肪酸甲酯乙氧基化物的高度略低于位于最底部的搅拌杆31的高度,此时当旋转轴4转动时,由于重力的作用,使得套合环33上的嵌合立柱30与凹陷槽28侧壁上的嵌合孔29分离,此时套合环33处于与旋转轴4分离的状态,即旋转轴4的转轴不会带动套合环33以及搅拌杆31旋转,而随着离子水的加入,使得反应釜筒体1内的混合物的高度增加,此时混合物液面的高度将大于位于最底部搅拌杆31的高度,使得空心浮球32产生浮力,并带动搅拌杆31以及套合环33向上运动,并在当嵌合立柱30插入到嵌合孔29内时,套合环33将跟随旋转轴4旋转,从而通过该搅拌杆31实现对混合物的搅拌,而在该状态下,位于上部的两个套合环33处于自由运动的状态,使在反应釜筒体1内液面较低时,一号驱动装置3的输出负载更小,且随着反应釜筒体1内液面的上升,位于上部的两个套合环33将依次发生转动,从而使反应釜筒体1各高度的混合物均得到有效的搅拌,提高混合物的混合率。

在初始状态下,翻折板25处于倾斜状态,具体的,翻折板25与反应釜筒体1内底壁存在一定的角度,此时当朝向反应釜筒体1内加入离子水,旋转轴4发生转动时,翻折板25一方面可以对最下层搅拌杆31以下的液面进行搅拌,另一方面可使反应釜筒体1内的混合物产生磁场线状的流动趋势,从而在离子水进入到反应釜筒体1内时,可与脂肪酸甲酯乙氧基化物快速混合,同时在翻折板25跟随旋转轴4转动时,翻折板25将产生一个下压力,从而避免了反应釜筒体1内的混合物由于旋转产生离心力而使得混合物在反应釜筒体1侧壁上的高度更高,引起混合物回流至盛有离子水的承接装置中。

在旋转轴4转动时,旋转轴4将通过锥齿轮组5带动传动杆6转动,传动杆6通过皮带7驱使封堵转盘8转动,封堵转盘8设置在两段导通管之间,使得在封堵转盘8转动的过程中,当封堵转盘8上的导通孔9与导通管的内径重合时,进料口10导通,此时承接装置内的离子水可进入到反应釜筒体1内,其中,上述的承接装置对装在其内部的离子水具有一定的挤压力,从而在进料口10导通时,离子水可进入到反应釜筒体1内,且封堵转盘8上呈圆周设置有多个导通孔9,使得在封堵转盘8旋转时,承接装置内的离子水连续且间断的进入到反应釜筒体1内,从而与反应釜筒体1内的脂肪酸甲酯乙氧基化物混合。

当需要调节离子水的进料速度时,控制二号驱动装置16工作,二号驱动装置16的输出轴驱使丝杆15旋转,并使设置在丝杆15上的螺纹套筒14沿丝杆15的轴向方向运动,具体的,当螺纹套筒14沿丝杆15的轴向方向向下运动时,螺纹套筒14将带动连接架12向下运动,以使进料口10沿竖槽的长度方向向下运动,其中,密封滑动件11可始终覆盖竖槽,避免在调节进料口10的位置时,反应釜筒体1与外界连通,引入杂质,而在进料口10向下运动后,当封堵转盘8旋转时,导通孔9与进料口10重合时的面积将增大,从而使离子水的进料速度提高。

而当离子水的进料速度提高后,进入到反应釜筒体1内的离子水将位于脂肪酸甲酯乙氧基化物的中上部,此时仅通过搅拌杆31对混合物进行搅拌难以使物料充分混合(容易发生混合物上层与下层的离子水浓度不同的情况),或者在达到完全混合的状态时,需要搅拌的时间很长,影响加工速度,而在连接架12向下运动时,将通过连杆17驱使随动件18向下运动,使得升降套筒19向下运动,并带动立杆23向下运动,而立杆23远离升降套筒19的一端转动安装有滑块24,且滑块24滑动设置在翻折板25上的滑槽26内,使得在立杆23向下运动时,将带动滑块24向下运动,以使滑块24在滑槽26内滑动,并驱使翻折板25翻转,使翻折板25与反应釜筒体1内底壁之间的夹角增大,从而提高翻折板25在转动时产生的下压力,以使离子水在进入到反应釜筒体1内时,向下运动的速度增加。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 超声空化耦合水力空化高效分散磁流变抛光液循环装置

- 一种无机纤维柔软分散剂、制备方法及其用于增强无机纤维柔软度和分散性能的应用

- 一种利用空化强度反馈的超声分散控制装置及方法

- 一种利用空化强度反馈的超声分散控制装置