除尘组合体、与其配套的成型缸组合件、金属3D打印装置

文献发布时间:2023-06-29 06:30:04

技术领域

本申请涉及3D打印增材制造技术领域,特别涉及一种除尘组合体、与其配套的成型缸组合件、金属3D打印装置。

背景技术

选择性激光烧结(SLS)、选择性激光熔化(SLM)、及电子束熔融技术(EBM)装置都是在计算机控制系统的控制下,通过3D打印送铺粉系统将粉体材料平铺在基板上,然后再利用能量源(通常是激光加振镜或者电子束)沿X轴和Y轴方向上运动,能量源在运动的过程中将平铺在基板上的金属粉体材料进行烧结成形,烧结完一层厚后,基板下降一个层厚的距离,然后再铺上一层粉末接着烧结,最终通过基板上耗材的逐层叠加得到实体。

在金属粉体材料烧结成形过程中,会产生烟雾、烟尘,为了避免烟雾、烟尘对能量造成干扰及保证金属粉末不被氧化,目前的解决方案是向设备内部注入惰性气体,通过惰性气体吹走烟雾、烟尘。但是,随着打印实体尺寸的不断变大,大型金属3D打印机需求量的不断增多,由于打印幅面不断增大,传统设计中吹风口和吸风口距离较远,除烟、除尘效果变差。该技术问题亟待解决。

发明内容

本发明的目的是为了解决上述技术的不足,提供一种除尘组合体、与其配套的成形缸组合件、金属3D打印装置,提升金属3D打印机的除烟、除尘效果。

为此,本发明提供一种除尘组合体,除尘组合体纵向开设有供激光束通过的通孔,通孔的顶部连接设有聚焦透镜;除尘组合体还分别开设有进风腔、出风腔,进风腔通过吹风口与通孔相连通,出风腔通过吸风口与通孔相连通。

优选的,除尘组合体还分别开设有左粉仓、右粉仓,左粉仓、右粉仓分别间隔设置在通孔的左右两侧,且左粉仓的出料口、右粉仓的出料口均设置在除尘组合体的底部。

优选的,除尘组合体还分别安装设有左刮刀电机、右刮刀电机;左刮刀电机通过左刮刀丝杆驱动左刮刀上下移动,右刮刀电机通过右刮刀丝杆驱动右刮刀上下移动;左刮刀和右刮刀均设置在除尘组合体的底部,左刮刀设置在左粉仓的出料口与通孔之间;右刮刀设置在右粉仓的出料口与通孔之间。

优选的,进风腔与进风管相连通;出风腔与排风管相连通。

优选的,吹风口为圆形通孔;吸风口为喇叭形结构,吸风口靠近通孔的位置的喇叭口大,吸风口靠近出风腔的位置的喇叭口小;吹风口与吸风口正对设置。

一种成形缸组合件,上述任意一项所述的除尘组合体与成形缸组合件配套使用;成形缸组合件设有成形缸、第二电机,成形缸开设有成形腔,成形腔内设有成形基板,成形基板与成形腔的侧壁滑动连接,成形基板的底部与拉杆相连接,第二电机通过第二丝杆驱动拉杆带动成形基板上下运动;第二丝杆的顶端连接设有夹头,拉杆的底端与夹头可拆卸连接。

优选的,成形缸还分别设有开口向上的左回粉腔、右回粉腔,左回粉腔、右回粉腔分别间隔设置在成形腔的左右两侧。

优选的,成形缸组合件还设有滑台、第一电机,第一电机通过第一丝杆驱动滑台沿着导轨左右移动;成形缸放置在滑台上。

一种金属3D打印装置,其设有上述成形缸组合件和除尘组合体;金属3D打印装置设有箱体,箱体的右侧上部设置有可开闭的第一密封门;箱体的左侧上部设置有可开闭的第二密封门;箱体的中上部设置有除尘组合体,聚焦透镜正上方设有扫描振镜;箱体的底部设置导轨,导轨上滑动连接有成形缸组合件。

优选的,第二密封门的上部设有中转室,中转室内连接设有提升气缸,中转室的上部设置可开闭的第三密封门。

本发明的有益效果是:本发明提供一种除尘组合体、与其配套的成形缸组合件、金属3D打印装置,其中,除尘组合体纵向开设有供激光束通过的通孔,通孔的顶部连接设有聚焦透镜,除尘组合体还分别开设有进风腔、出风腔,进风腔通过吹风口与通孔相连通,出风腔通过吸风口与通孔相连通。使用时,惰性气体从进风腔经吹风口鼓入通孔内,被吸风口吸走进入出风腔排出,在此过程中,烧结产生的烟尘、粉尘进入通孔后被同步吸走,从而提升金属3D打印机的除烟、除尘效果。另外,成形缸组合件与除尘组合体配套使用,并设置在金属3D打印装置内,金属3D打印装置设有箱体,箱体的底部设置导轨,导轨上滑动连接有成形缸组合件,箱体的中上部设置有除尘组合体,在箱体上设置有可开闭的第一密封门、第二密封门等部件,在箱体内完成金属3D打印的同时,满足产品的大批量、自动化、流程化生产。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

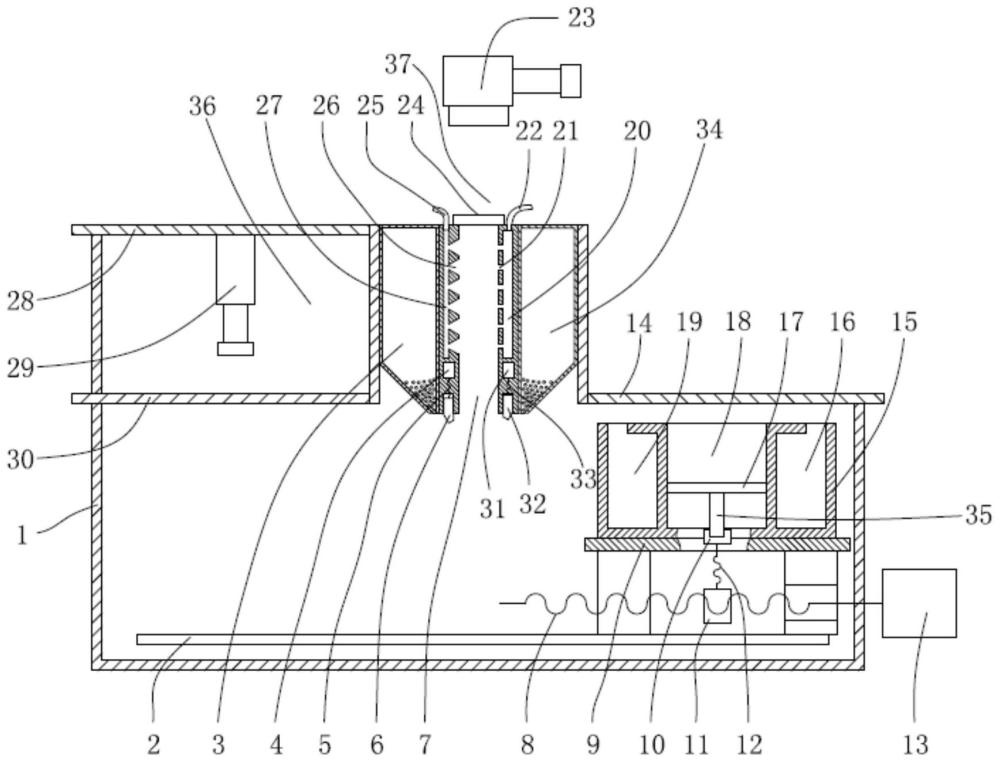

图1为本发明除尘组合体、与其配套的成型缸组合件的结构示意图;

图2为图1所示除尘组合体、与其配套的成型缸组合件的工作原理的结构示意图;

图3为本发明金属3D打印装置的结构示意图;

图4-图9为图3所示金属3D打印装置的工作原理的结构示意图。

图中标记:1.箱体;2.导轨;3.左粉仓;4.左刮刀电机;5.左刮刀丝杆;6.左刮刀;7.通孔;8.第一丝杆;9.滑台;10.夹头;11.第二电机;12、第二丝杆;13.第一电机;14、第一密封门;15.成形缸;16、右回粉腔;17.成形基板;18.成形腔;19.左回粉腔;20.进风腔;21.吹风口;22.进风管;23.扫描振镜;24.聚焦透镜;25.排风管;26.吸风口;27.出风腔;28.第二密封门;29.提升气缸;30.第三密封门;31.右刮刀电机;32.右刮刀;33.右刮刀丝杆;34.右粉仓;35.拉杆;36.中转室;37.除尘组合体;38.成型缸组合件。

具体实施方式

为了使本申请所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。本发明中所使用的方法如无特殊规定,均为常规的方法;所使用的原料和装置,如无特殊规定,均为常规的市售产品。

实施例1

由图1所示,本发明提供一种除尘组合体37,除尘组合体37纵向开设有供激光束通过的通孔7,通孔7的顶部连接设有聚焦透镜24;除尘组合体37还分别开设有进风腔20、出风腔27,进风腔20通过吹风口21与通孔7相连通,出风腔27通过吸风口26与通孔7相连通。使用时,惰性气体从进风腔20经吹风口21鼓入通孔7内,被吸风口26吸走进入出风腔27并排出,在此过程中,烧结产生的烟尘、粉尘进入通孔7后被同步吸走。

作为优选的技术方案,除尘组合体37还分别开设有左粉仓3、右粉仓34,左粉仓3、右粉仓34用于贮存金属粉末;左粉仓3、右粉仓34分别间隔设置在通孔7的左右两侧,且左粉仓3的出料口、右粉仓34的出料口均设置在除尘组合体37的底部。

作为优选的技术方案,除尘组合体37还分别安装设有左刮刀电机4、右刮刀电机31;左刮刀电机4通过左刮刀丝杆5驱动左刮刀6上下移动,右刮刀电机31通过右刮刀丝杆33驱动右刮刀32上下移动;左刮刀6和右刮刀32均设置在除尘组合体37的底部,左刮刀6设置在左粉仓3的出料口与通孔7之间;右刮刀32设置在右粉仓34的出料口与通孔7之间。

作为优选的技术方案,进风腔20与进风管22相连通;出风腔27与排风管25相连通,排风管25与与外部排风设备相连通。

作为优选的技术方案,吹风口21为圆形通孔;吸风口26为喇叭形结构,吸风口26靠近通孔7的位置的喇叭口大,吸风口26靠近出风腔27的位置的喇叭口小;吹风口21与吸风口26正对设置。该结构使通孔7内气体与出风腔27内气体之间产生负压,加快气体流速,进一步增大除尘能力。

由图1所示,本发明还提供一种成形缸组合件38,上述所述的除尘组合体37与成形缸组合件38配套使用,使用时,除尘组合体37设置在成形缸组合件38的上方,二者配合使用。成形缸组合件38设有成形缸15、第二电机11,成形缸15开设有成形腔18,成形腔18内设有成形基板17,成形基板17与成形腔18的侧壁滑动连接,成形基板17的底部与拉杆35相连接,第二电机11通过第二丝杆12驱动拉杆35带动成形基板17上下运动;第二丝杆12的顶端连接设有夹头10,拉杆35的底端与夹头10可拆卸连接。

作为优选的技术方案,成形缸15还分别设有开口向上的左回粉腔19、右回粉腔16,左回粉腔19、右回粉腔16分别间隔设置在成形腔18的左右两侧;成形缸15在左右移动过程中,成形腔18内多余的粉末被刮刀刮回左回粉腔19或者右回粉腔16内。

作为优选的技术方案,每一个吸风口26与吹风口21相对且二者的距离小于成形腔18幅面宽度,通孔7的孔径小于成形腔18幅面宽度,该结构使成形腔18内气体与通孔7内气体之间产生负压,加快气体流速,进一步增大除尘能力。

作为优选的技术方案,成形缸组合件38还设有滑台9、第一电机13,第一电机13通过第一丝杆8驱动滑台9沿着导轨2左右移动;成形缸15放置在滑台9上,从而实现成形缸15的左右移动。

实施例2:

由图3所示,本发明提供一种金属3D打印装置,其设有实施例1所述的成形缸组合件38和除尘组合体37;金属3D打印装置设有箱体1,箱体1的右侧上部设置有可开闭的第一密封门14;箱体1的左侧上部设置有可开闭的第二密封门28;箱体1的中上部设置有除尘组合体37,聚焦透镜24正上方设有扫描振镜23;箱体1的底部设置导轨2,导轨2上滑动连接有成形缸组合件38。

作为优选的技术方案,第二密封门28的上部设有中转室36,中转室36内连接设有提升气缸29,中转室36的上部设置可开闭的第三密封门30。

本发明金属3D打印装置的工作原理如下(内容包括如图2所示的除尘组合体37、与其配套的成形缸组合件38的工作原理):

由图4-图9,并结合图2所示,打开第一密封门14,将成形缸15送入箱体1内部并置于滑台9上,夹头10夹紧拉杆35,右刮刀32下移,左刮刀6上移,第一电机13通过第一丝杆8驱动滑台9向左移动,当成形缸15移动到右粉仓34正下方时,右粉仓34释放一定量的金属粉末落到成形缸15的成形腔18内,此时成形缸15继续向左移动,右刮刀32将成形腔18内的金属粉末刮平,当成形腔18移动到通孔7正下方的时候,激光通过扫描振镜23向下射入,先后穿过聚焦透镜24、通孔7,对成形腔18内的金属粉末进行选择性扫描烧结,此时,惰性气体经进风管22鼓入,从吹风口21吹出,被吸风口26吸走,烧结产生的烟尘、粉尘同步被吸走;成形缸15继续向左移动,多余的粉末被刮回右回粉腔16,然后成形缸15左移到左供粉位的时候,第二电机11带动成形基板17下降一个粉层厚度,左刮刀6下移,右刮刀32上移,左粉仓3释放一定量的金属粉末落到成形缸15的成形腔18内,此时成形缸15继续向右移动,左刮刀6将成形腔18内的金属粉末刮平,当成形腔18移动到通孔7正下方的时候,激光通过扫描振镜23射入,向下先后穿过聚焦透镜24、通孔7,对成形腔18内的金属粉末进行选择性扫描烧结。如此往复直至完成整改三维实体的烧结。烧结结束后,成形缸15移动到箱体1内部的最左端,夹头10松开,第三密封门30打开,提升气缸29将成形缸15提升至中转室36内,然后第三密封门30关闭,提升气缸29松开,将成形缸15置于其上进行冷却,接着第一密封门14打开,取出已完成打印的成形缸15。打开第一密封门14,将另一个成形缸15送入箱体1内部进行上述步骤的操作,满足大批量、自动化、流程化的生产需求,从而解决了现有的金属3D打印系统多数都是单缸设计,无法满足大批量、自动化、流程化生产的问题。

本发明提供一种除尘组合体37、与其配套的成形缸组合件38、金属3D打印装置,其中,除尘组合体37纵向开设有供激光束通过的通孔7,通孔7的顶部连接设有聚焦透镜24,除尘组合体37还分别开设有进风腔20、出风腔27,进风腔20通过吹风口21与通孔7相连通,出风腔27通过吸风口26与通孔7相连通。使用时,惰性气体从进风腔20经吹风口21鼓入通孔7内,被吸风口26吸走进入出风腔27排出,在此过程中,烧结产生的烟尘、粉尘进入通孔7后被同步吸走,从而提升金属3D打印机的除烟、除尘效果。另外,成形缸组合件38与除尘组合体37配套使用,并设置在金属3D打印装置内,金属3D打印装置设有箱体1,箱体1的底部设置导轨2,导轨2上滑动连接有成形缸组合件38,箱体1的中上部设置有除尘组合体37,在箱体1上设置有可开闭的第一密封门14、第二密封门28等部件,在箱体1内完成金属3D打印的同时,满足产品的大批量、自动化、流程化生产。

在本发明的描述中,需要理解的是,术语“左”、“右”、“上”、“下”、“顶”、“底”、“前”、“后”、“内”、“外”、“背”、“中间”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具备特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。需要说明的是,在上述的实施方式中,所述的“第一”、“第二”和“第三”并不代表结构和/或功能上的绝对区分关系,也不代表先后的执行顺序,而仅仅是为了描述的方便。

以上所述仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。

- 一种基于金属丝熔融沉积成型的五轴3D打印装置及成型方法

- 一种用于3D打印机的成型缸装置

- 一种近场细胞3D打印成型机构、3D打印装置及其打印方法

- 一种金属3D打印机成型缸传动顶升装置

- 一种3D打印义齿金属件的打印成型装置和补偿方法