一种微米级氮化硅陶瓷微球及其制备方法和应用

文献发布时间:2024-01-17 01:18:42

技术领域

本发明涉及氮化硅陶瓷技术领域,特别是指一种微米级氮化硅陶瓷微球及其制备方法和应用。

背景技术

氮化硅陶瓷具有较高的力学性能、良好的抗热震性、优良的介电性能和优异的耐雨蚀性等性能,作为一种透波性能极佳的材料可以保护航天器免受恶劣环境的影响,是最具发展前景的透波填料之一。由于β相氮化硅晶粒为棒状,无法制备出表面光洁的球形材料,所以目前氮化硅球形填料的制备以α相颗粒状为主。

氮化硅成形主要制备方法有惰性气体碳热还原法和凝胶成形法两种。惰性气体碳热还原的方法需要进行碳还原的步骤,后续烧结中会出现氧化硅等杂质,材料纯度与强度有待提高。而凝胶成形的方式存在制备所得样品球形度较差、微球尺寸差异较大等问题。作为填充材料时会导致涂层内应力增大,不利于对抗逐渐严苛的航天服役条件。

迄今为止,多数氮化硅材料制备以块状材料为主,关于球形氮化硅材料的研究报道不尽完善。ChenLu等人采用热射频等离子技术实现了径粒在5-50m多孔氮化硅材料的制备(LuC,FanJ,ZhangY,etal.PreparationofSilicon NitrideHollowQuasi-SpheresbyRFThermalPlasma[J].InternationalJournalof AppliedCeramicTechnology,2015.),但微球球形度较差,不利于作为一种透波填料的应用。Jia-MinWu等人制备了外部形貌较好的大孔隙率多孔陶瓷微球(WuJM,ZhangXY,YangJL.NovelporousSi3N4ceramicspreparedby aqueousgelcastingusingSi3N4poly-hollowmicrospheresaspore-formingagent[J].JournaloftheEuropeanCeramicSociety,2014,34(5):1089-1096.),但材料强度较低,无法承受较高应力。ZhaoKai等人利用氧化硅微球为硬模板采用碳热还原的方式制备出了一种尺寸在亚微米级别的氮化硅空心陶瓷微球(Zhao,K.,etal.,PreparationandPerformanceofSi3N4HollowMicrospheresbythe TemplateMethodandCarbothermalReductionNitridation.ACSAppliedMaterials&Interfaces,2019.11(42):p.39054-39061.),但微球形貌较差,成品微球多出现破损现象。

为实现微球的单分散制备,较为稳定的制备方式为微流控法,Wang等人利用玻璃微流控器件实现了单分散氧化锆陶瓷微球的制备(Wang,Peiyi;Li,Jiang;Nunes,Janine;Hao,Shaochang;Liu,Bing;Chen,Haosheng;Lu,K.Droplet Micro-ReactorforInternalGelationtoFabricateZrO2CeramicMicrospheres[J].JournaloftheAmericanCeramicSociety,(2016).),但该方法以溶胶凝胶法为制备基础,无法应用到氮化硅制备的领域。

传统凝胶成形法浆料粘度过高,无法实现单分散微球制备。且现有方式制备出的氮化硅陶瓷微球存在力学性能较差、内部结构不均匀、微球球形度较差,表面存在开口气孔的缺点。因此,本领域的研究难点在于,如何在保证氮化硅微球介电性的前提下,进一步改善微球外部形貌与分散性,均匀微球内部孔隙分布,增加微球力学性能,降低其作为填充物时材料整体内应力。

发明内容

本发明提供一种微米级氮化硅微球的制备方法,其解决了现有方案中难以制备形貌良好、单分散氮化硅微球的问题,提出了一种结合凝胶成形法制备可用于透波领域的氮化硅陶瓷微球新方法。本发明克服了常规凝胶注模法中氮化硅浆料粘度过高的问题,在特定的时机引入浓氨水对浆料进行调节,能够最大化避免氧化硅等杂质相的生成,甚至生成纯氮化硅相,同时能大幅改善所得微球的球形度,且不会对生成物相组成造成破坏,并在微球内均匀分布了亚微米级别的孔隙,降低了材料的介电常数与介电损耗角正切值。本发明微球制备流程简单,成本较低,可用于填充材料、高温透波陶瓷基复合隔热涂层材料。

为解决上述技术问题,本发明提供如下技术方案:

第一方面,提供一种微米级氮化硅陶瓷微球的制备方法,包括:

S1.将单体、交联剂、引发剂与分散剂溶液混合为预混液;

S2.向所述预混液中引入含氮化硅粉末、去离子水,得到浆料;含氮化硅粉末的固含量为浆料体积量的2-5g/ml;去离子水的用量满足固含量;

S3.向所述浆料中加入氨水体积浓度为25%-28%的浓氨水,再加入催化剂溶液,得到分散相溶液;浓氨水的体积用量为所述浆料体积量的2%-6%,催化剂溶液中催化剂的体积含量为0.4%-20%;

S4.将所述分散相溶液分散在连续相溶液内;连续相溶液为含表面活性剂的二甲基硅油溶液;

S5.然后进行密封陈化、清洗、干燥和烧结。

其中优选地,S1中,所述分散剂溶液为去离子水与分散剂体积比为1:0.1-0.2的溶液,所述分散剂为聚丙烯酸铵。

其中优选地,所述单体为丙烯酰胺,交联剂为N,N-亚甲基双丙烯酰胺,引发剂为过硫酸铵,所述单体、交联剂、引发剂的质量比为1:0.08-0.1:0.01-0.02,所述分散剂为单体量的0.45-0.5ml/g。该优选方案,更利于粉末均匀分散;单体快速交联,形成稳定凝胶样品。

其中优选地,S3中,所述催化剂为单体量的0.005-0.3ml/g。

其中优选地,S4中,所述表面活性剂由质量比1:1的三甲基硅氧酸醋和环甲硅氧炕(十甲基环戊硅氧炕)组成(即DowcorningRSN-0749)

其中优选地,S4中,将所述分散相溶液分散在连续相溶液内,包括:

取连续相溶液置于烧杯内,在磁转子搅拌下设置转速为600-800rpm,将分散相溶液缓慢倒入,之后封闭烧杯口;

或者,将连续相溶液加入注射器内并将其放置在注射泵上,设置流速为10-20ml/h;将分散相溶液加入注射器内并将其放置在注射泵上,设置流速为3-7ml/h,使用单乳化微流控器件进行乳化,之后使用水清瓶收集乳化后的液滴,收集完成后封闭瓶口。本发明的乳化方式和适宜的催化剂含量相适配,更利于获得单分散性微球,其中在催化剂含量较低(催化剂的体积含量为0.4%-1%)时能采用配合第二种微流控的方式进行乳化,其他高含量范围采用第一种方式。

其中优选地,S5中,所述密封陈化、清洗、干燥的过程包括:

在密封容器内置于70-80℃保温箱内陈化至少48h,得到凝胶微球;

然后使用三氯乙烯、丙二醇甲醚分别对所得凝胶微球清洗三遍;

清洗后微球置于通风处干燥至少24h。

优选地,S5中,所述烧结的过程包括:以4-6℃/min升温,在200-400℃保温40-60min,在1400-1500℃保温110-130min,之后样品随炉冷却;烧结环境包括:空气、氮气或氨气的气氛。该优选方案,更利于防止浆料过多接触空气抑制引发剂产生自由基;控制氮化硅陶瓷微球的尺寸;保证烧结时微球内部排胶稳定;降低微球烧结成本。

更优选地,S5中,所述烧结的过程包括:以5℃/min升温,在300℃保温60min,在1400-1500℃保温120min,之后样品随炉冷却;烧结环境包括:空气、氮气或氨气的气氛。该优选方案,更利于防止浆料过多接触空气抑制引发剂产生自由基;控制氮化硅陶瓷微球的尺寸;保证烧结时微球内部排胶稳定;降低微球烧结成本。

其中优选地,S2中,所述含氮化硅粉末包括:以含氮化硅粉末的总质量百分比计,92%-95%纳米氮化硅粉末、1%-2%纳米氧化铝粉末、3%-7%纳米氧化钇粉末。该优选方案,更利于提升微球烧结时内部粉末的结合强度,提升微球力学性能。

第二方面,提供一种微米级氮化硅陶瓷微球,其通过第一方面所述的制备方法制备得到。

第三方面,提供第二方面所述的微米级氮化硅陶瓷微球在透波涂层填料中的应用。

本发明的上述技术方案的有益效果如下:

本发明将上述特定时机引入特定量浓氨水配合控制粉末固含量以及特定量催化剂得到的分散相溶液分散在连续相溶液内,能够通过连续相溶液的表面张力实现分散相溶液的氮化硅浆料自动成形,得到微米级氮化硅微球,其中,特定时机引入特定量浓氨水,一方面,可以避免氮化硅粉末与氨水长时间混合导致水解程度加剧,另一方面微量氨水的加入可以提升浆料整体的pH值至适宜,降低浆料的粘度,从而最大化避免氧化硅等杂质相的生成,同时能大幅提升所得微球的球形度。特定的催化剂含量用于控制浆料凝固时间,在相同引发剂的前提下,催化剂含量越高,凝胶时间越短,为了防止催化剂浓度过高导致浆料内部出现催化剂局部过量的现象,使用去离子水稀释催化剂后在特定时机加入浆料,从而能够在微球内特意保留且均匀分布了亚微米级别的孔隙,即微米尺寸微球内部存在纳米级孔隙且球形度良好,更利于降低了材料的介电常数与介电损耗角正切值,从而可应用于透波涂层填料。

而研究发现,若催化剂量过多,会使浆料急速凝固,无法在连续相内分散形成球形材料;若催化剂量过少会使浆料凝固速度极缓,甚至无法凝固。若浆料的固含量低于2g/ml会使微球在烧结后出现碎裂情况;若浆料的固含量高于5g/ml会使微球在乳化过程中出现不成球的情况。若所加浓氨水含量超出28(体积分数)%,烧结后所得陶瓷微球的相成分会发生较大变化。

与现有技术相比,本发明的有益效果还具有以下几点:

1、本发明通过调整浆料配比,可以适应不同的生产方式,实现单分散、多分散陶瓷微球的制备。

2、本发明通过控制浆料固含量,实现不同尺寸陶瓷微球的制备。由于不同固含量下浆料的粘度不同,使得在相同乳化条件下制备得到的微球尺寸与固含量成正相关关系,而内部孔隙率与固含量成反相关关系。

3、本发明所得氮化硅陶瓷微球具有较低的介电常数与介电损耗角正切值,且微球内部分布有亚微米级别的孔隙。

4、本发明确定了体系中浓氨水添加含量,利于降低浆料粘度,从而利于乳化生产球形度良好的微球,控制烧结后陶瓷内的相成分适宜改变。

本发明工艺简单,生产过程可重复性高,产物生成稳定且可控。成本低,周期短,有利于市场化推广。

附图说明

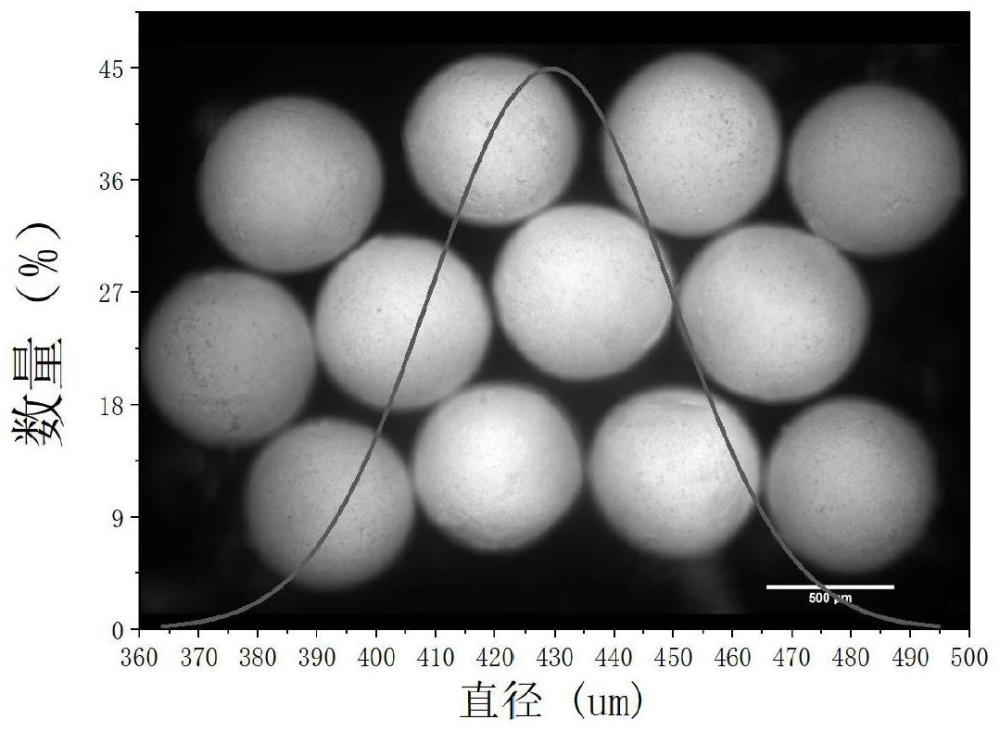

图1为实施例2单分散氮化硅陶瓷微球光镜与尺寸统计图。

图2为实施例1、3、4的氮化硅陶瓷微球电镜图,其中a、d是固含量为30(体积分数)%的陶瓷微球切面与放大图;b、e是固含量为40(体积分数)%的陶瓷微球切面与放大图;c、f是固含量为50(体积分数)%的陶瓷微球切面与放大图。

图3为实施例5样品X射线衍射(XRD)图谱。

图4为实施例1不同频率下介电常数与介电损耗角正切值。

具体实施方式

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

实施例1

一种微米级氮化硅陶瓷微球,其制备方法如下:

步骤1.配制含Downconing0749的二甲基硅油溶液作为连续相溶液。表面活性剂的体积为二甲基硅油体积的2%。

步骤2.在0.5ml去离子水中加入100ul四甲基乙二胺,漩涡振荡1min。作为催化剂A液。

步骤3.将160ul聚丙烯酸铵加入至1ml去离子水中,漩涡振荡1min。作为分散剂溶液。

步骤4.称量0.324g丙烯酰胺、0.027gN,N-亚甲基双丙烯酰胺、0.0064g过硫酸铵加入至上述步骤3溶液中,得到预混液。漩涡振荡至交联剂完全溶解为止。

步骤5.称量2.59gα-氮化硅粉末、0.04g氧化铝粉末、0.12g氧化钇粉末加入上述步骤4溶液中。漩涡振荡1min,作为B液。

步骤6.滴加500μl去离子水至B液中,漩涡振荡1min。

步骤7.滴加40μl浓氨水(氨水体积浓度为25%的水溶液)至B液中,漩涡振荡0.5min。

步骤8.向震荡中的B液缓慢滴入全部A液。漩涡振荡0.5min。

步骤9.取30ml连续相溶液置于50ml烧杯内,使用长为5cm磁转子,设置转速为700rpm,将步骤8所配制的溶液缓慢倒入。

步骤10.搅拌5min后使用保鲜膜封闭烧杯口,放入保温箱内70℃保温48h。

步骤11.使用三氯乙烯对样品清洗三次后再使用丙二醇甲醚清洗三次。清洗后置于通风处干燥24h。

步骤12.使用马弗炉对干燥后的陶瓷微球进行烧结;烧结曲线为:以5℃每分钟升温,在300℃处保温60min,在1450℃处保温120min,之后样品随炉冷却。即得到氮化硅陶瓷微球。

本实施例所述为TEMED催化剂含量最多条件下的陶瓷微球制备。如图2中b、e所示为该实施例下陶瓷微球的截面样与截面放大样。陶瓷微球内部较为致密,存在孔隙尺寸在亚微米级别。如图4所示为不同频率下该实施例陶瓷微球的介电常数与介电损耗角正切值,满足目前航天环境要求。

经测试,本实施例所得微米级微球的球形度均值为0.91,内部孔隙尺寸均值为0.88μm,以质量计的杂质相含量为4.8%。微球球形度计算方法为:颗粒最大内接圆直径/颗粒最大外接圆直径,下述球形度计算方法相同。

实施例2

参照实施例1进行,不同的是,步骤2.2ul四甲基乙二胺作为A液。步骤9.将连续相加入注射器内并将其放置在注射泵上,设置流速为15ml/h;将分散相加入注射器内并将其放置在注射泵上,设置流速为5ml/h。使用单乳化微流控器件进行乳化生产。

本实施例所述为四甲基乙二胺含量最少条件下陶瓷微球制备,降低TEMED含量使得能采用配合微流控的方式进行乳化,利于制备单分散性微球。如图1所示为该实施例下陶瓷微球的表面形貌与尺寸统计。陶瓷微球表面光洁,尺寸均匀,具有单分散性。

本实施例所得微米级微球的球形度均值为0.95,内部孔隙尺寸均值为0.75μm,杂质相含量为4.7%。

实施例3

参照实施例1进行,不同的是,步骤5.称量1.95gα-氮化硅粉末、0.03g氧化铝粉末、0.09g氧化钇粉末加入上述溶液中。漩涡振荡1min,作为B液。

本实施例所述为浆料低固含量条件下微球制备方式。由于不同固含量下浆料的粘度不同,使得在相同乳化条件下制备得到的微球尺寸与固含量成正相关关系,而内部孔隙率与固含量成反相关关系。如图2的a、d所示,在低固含量条件下陶瓷微球整体尺寸小于高固含量组,但内部较疏松多孔。

经测试,本实施例所得微米级微球的球形度均值为0.96,内部孔隙尺寸均值为1.44μm,杂质相含量为3.5%。

实施例4

参照实施例1进行,不同的是,步骤5.称量3.24gα-氮化硅粉末、0.05g氧化铝粉末、0.15g氧化钇粉末加入上述溶液中。漩涡振荡1min,作为B液。

本实施例所述为浆料高固含量条件下微球制备方式。如图2的c、f所示,高固含量下微球的尺寸更大但球形度较差,内部相对低固含量微球更加致密。

经测试,本实施例所得微米级微球的球形度均值为0.81,内部孔隙尺寸均值为0.55μm,杂质相含量为4.2%。

实施例5

参照实施例1进行,不同的是,步骤7.滴加100μl浓氨水至B液中,漩涡振荡0.5min。

本实施例所述为调节浆料粘度最高氨水比例,如图3所示为该实施例下所得材料X射线衍射(XRD)图谱,可以看出该条件下是以氮化硅为基本相的陶瓷微球。

经测试,本实施例所得微米级微球的球形度均值为0.94,内部孔隙尺寸均值为0.97μm,杂质相含量为9.6%。

实施例6

参照实施例1进行,不同的是,步骤12.直接升温至1450℃处保温120min,不在300℃处保温60min。

经测试,本实施例所得微米级微球的球形度均值为0.7,内部孔隙尺寸均值为2.2μm,杂质相含量为4.4%。

对比例1

参照实施例1进行,不同的是,物料加入顺序不同,先向所述预混液中引入浓氨水,再加入混合粉末,之后引入去催化剂。

本实施例所得微米级微球的球形度均值为0.98,内部孔隙尺寸≤1μm,杂质相含量为10%。

对比例2

参照实施例1进行,不同的是,物料加入顺序不同,将引发剂放入引入催化剂的步骤中引入,也即在浓氨水引入之后再引入引发剂和催化剂。

本实施例凝胶速度过快,无法分散浆料成球。

对比例3

参照实施例1进行,不同的是,浓氨水的体积用量为6%。

经测试,本实施例所得微米级微球的球形度均值为0.95,内部孔隙尺寸≤1μm,杂质相含量为12%。

以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种微流控制备微米级单分散聚苯乙烯球的方法

- 一种微米级聚合物空心微球的制备方法

- 一种基于相分离的亚微米级氧化锆陶瓷微球及其制备方法和应用

- 一种基于相分离的亚微米级氧化锆陶瓷微球及其制备方法和应用