头盔表层用复合杀菌抗病毒耐老化涂料及其制备方法

文献发布时间:2023-06-19 09:27:35

技术领域

本申请涉及涂料领域,更具体地说,它涉及一种头盔表层用复合杀菌抗病毒耐老化涂料及其制备方法。

背景技术

在现代的交通运输中,头盔的使用越来越频繁,且与人体接触异常密切,在实际使用过程中,头盔的表面容易被手、雨水或空气中的污染物带来的病菌附着,同时头盔在长期使用过程中,由于长期遭受风吹日晒,需要涂层具有良好的耐老化性能以提高涂层的抗菌耐久性能。

现有的杀菌抗病毒涂层一般利用有机类的和无机类的杀菌剂和防霉剂,其中,有机类的杀菌防霉剂可以释放取代芳烃、有机溴或二硫代氨基甲酸盐等有害物质杀灭细菌,但是这类物质对皮肤有强烈刺激性,且其有机成分会在使用过程中缓慢分解和失效,达不到长效杀菌的效果,所以在抗菌涂料中使用率不高;而采用无机抗菌剂进行抗菌改性的杀菌抗病毒的涂层中,常使用如纳米银或其络合物、纳米二氧化钛、纳米铜氧化物和纳米氧化锌等无机纳米抗菌材料,这类无机纳米抗菌材料能对细菌产生膜损伤、呼吸抑制、蛋白质失活和DNA降解等效应,从而达到杀菌抗病毒的效果。在这些无机抗菌剂材料中,纳米银类抗菌材料存在价格高昂且易氧化失效的问题,纳米二氧化钛虽然采用紫外光催化达到抗菌功效,但紫外线对人体伤害较大,在室内或光线较暗的场合难以达到预期效果,所以均有所缺陷。但是纳米铜氧化物作为无机纳米抗菌材料的一种,其具有独特的“接触杀伤”机制可以快速高效杀灭表面的病菌而被广泛使用在抗菌涂料中。

针对上述中的相关技术,申请人认为现有的无机抗菌剂材料在实际使用过程中,只采用纳米铜氧化物这单一抗菌剂添加至头盔涂层中,其抗菌性能不佳,长期使用后,涂层表面易发生腐蚀和老化,降低头盔表面涂层的长期抗菌灭病毒的性能。

发明内容

为了延长头盔表面涂层在长期使用后杀菌抗病毒的性能,第一方面,本申请提供一种头盔表层用复合杀菌抗病毒耐老化涂料,由包含以下重量份的原料制成:30~60份脂环族环氧树脂、5~15份溶剂、0.5~2.0份助剂、2~5份超细氧化铝粉末、2~5份防刮擦粉、5~13份杀菌抗病毒改性剂、1~3份蜡浆、0.5~1.5份紫外线吸收剂和30~60份固化剂,所述杀菌抗病毒改性剂为纳米氧化锌与纳米氧化亚铜复合制备而成。

通过采用上述技术方案,选用纳米氧化锌和纳米氧化亚铜的复配材料作为无机抗菌材料添加至涂料中,由于复配后的材料具有表面和空间双重抗菌消毒效果,相比普通的无机抗菌材料具有比表面积大、抗菌活性高的特点,不但可以破坏附着于表面的病菌的电解质、蛋白壳体,还可以产生电离电荷对临近空间的病菌进行高效杀灭,从而有效延长头盔表面涂层的杀菌的性能,这样,表面细菌对涂层的腐蚀性能大大降低,从而有效延长了头盔表面涂层在长期使用后杀菌的性能。

进一步地,所述杀菌抗病毒改性剂中纳米氧化锌为直径20~30nm、长径比大于100的针状纳米氧化锌,所述杀菌抗病毒改性剂中纳米氧化亚铜为片状纳米氧化亚铜或多孔纳米氧化亚铜中的任意一种。

通过采用上述技术方案,由于本申请采用了特殊形貌的纳米氧化锌和纳米氧化亚铜材料,其目的在于通过氧化锌和氧化亚铜材料的复配,形成有效的结合形态,通过针状的氧化锌颗粒扦插至片状纳米氧化亚铜结构中或者穿插至多孔的纳米氧化亚铜内部,通过两者间形成的复合结构,改善杀菌抗病毒改性剂的结构性能,由于该复合结构的构建,使纳米氧化亚铜与纳米氧化锌结构有机结合,形成复配结构,改善传统两种材料结合性能不佳导致耐久性能较差的缺陷,通过纳米氧化亚铜先通过其具有独特的“接触杀伤”机制,快速高效杀灭表面的病菌,破坏附着于表面的病菌的电解质、蛋白壳体,其次,其余细菌或病毒被氧化锌颗粒产生电离电荷进行高效杀灭,从而形成多级杀菌的机制,从而有效提高杀菌灭病毒的效果,从根本上有效延长了头盔表面涂层在长期使用后杀菌的性能。

进一步地,所述杀菌抗病毒改性剂为针状纳米氧化锌和多孔纳米氧化亚铜复合制备而成,其包括如下步骤:取桃胶并添加至去离子水中,研磨分散过筛,透析处理收集透析液;取醋酸铜溶液、透析液、司盘-80和液体石蜡混合均质并调节pH至8.5,得混合液;取针状纳米氧化锌颗粒并按质量比1:3~5:10~15,将针状纳米氧化锌颗粒、混合液和葡萄糖溶液搅拌混合并离心分离,收集下层沉淀并洗涤处理,干燥后研磨分散,煅烧处理并静置冷却,即可制备得所述收集杀菌抗病毒改性剂。

通过采用上述技术方案,由于本申请采用的是桃胶为粘结剂模板,经高温煅烧后再分解处理,能在氧化亚铜表面形成多个孔洞,通过该形貌的多孔氧化亚铜复合针状氧化锌材料的结构,能使氧化亚铜负载更多的氧化锌颗粒,使深层灭菌抗病毒性能提高,从而使氧化亚铜与氧化锌材料通过一体化结构的方案进行制备,提高了材料稳定结构性能,也有效延长了头盔表面涂层在长期使用后杀菌的性能。

进一步地,所述的煅烧处理为:在350~400℃下空气气氛下,按500r/min下震荡环境下保温煅烧10~12h。

通过采用上述技术方案,由于本申请采用了震荡环境进行煅烧处理,一部分未与多孔氧化亚铜结合的针状氧化锌材料能在震荡环境下逐步嵌合至材料内部,从而形成负载,改善了两者之间的结构关系,从而延长了头盔表面涂层在长期使用后杀菌的性能。

进一步地,所述防刮擦粉为粒径7~9μm的聚氨酯弹性体颗粒。

通过采用上述技术方案,由于本申请采用了聚氨酯弹性体颗粒为改性材料,弹性体材料能有效嵌合至涂料的内部,在其受外力刮擦时,由于其与树脂之间形成有效的负载和结合,降低了刮擦对涂层结构的破坏强度,从而改善了涂层材料的耐刮擦性能。

进一步地,所述助剂是由分散剂、消泡剂按照质量比6:4组成。

通过采用上述技术方案,由于本申请采用了分散剂和消泡剂制备的助剂,提高了杀菌抗病毒改性剂在涂料中的分散性,从而防止了杀菌抗病毒改性剂发生团聚的现象,再在消泡剂的作用下,降低了涂层中气泡的产生,从而提高了整体漆膜的结构和力学强度,延长了涂料的使用寿命。

进一步地,所述固化剂为具有氨基官能团的硅树脂。

通过采用上述技术方案,由于本申请采用了氨基官能团改性有机硅树脂材料,通过氨基改性的方案,有效提高了有机硅树脂材料的耐久性能,这样制备的涂层材料,耐久性能有效提高,同时通过该树脂材料与耐刮擦材料相结合,得到超高耐久性、防刮耐磨的涂层,从而提高了涂层材料的耐久性能。

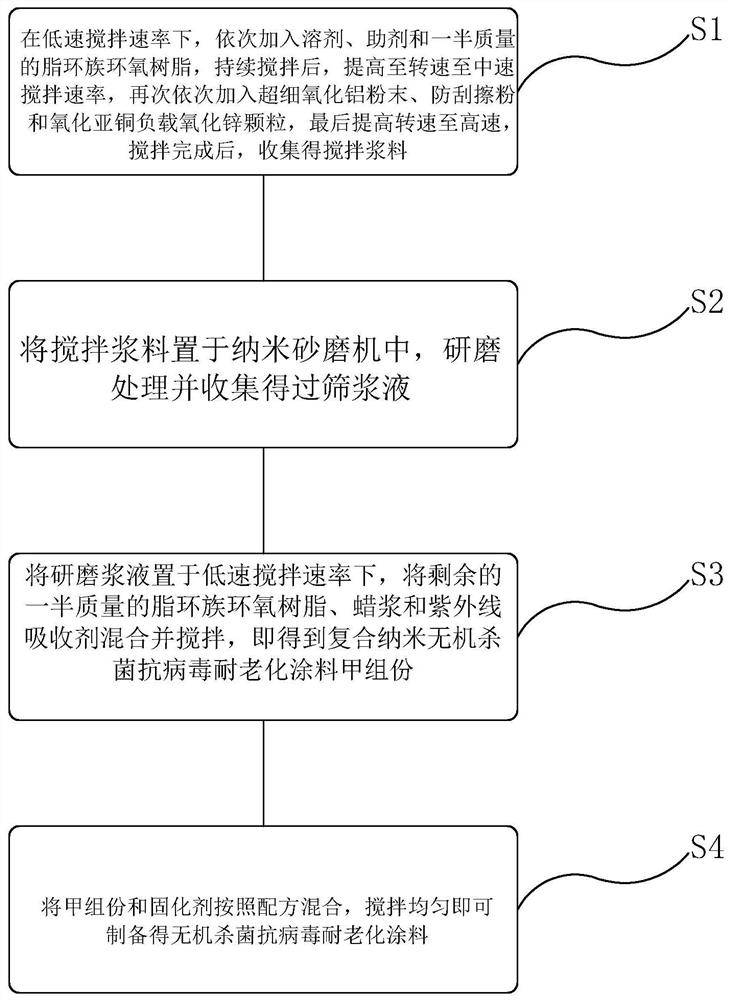

第二方面,本申请提供一种头盔表层用复合杀菌抗病毒耐老化涂料的制备方法,包括如下步骤:S1、在低速搅拌速率下,依次加入溶剂、助剂和一半质量的脂环族环氧树脂,持续搅拌后,提高至转速至中速搅拌速率,再次依次加入超细氧化铝粉末、防刮擦粉和杀菌抗病毒改性剂,最后提高转速至高速,搅拌完成后,收集得搅拌浆料;S2、将搅拌浆料研磨处理并收集得过筛浆液;S3、将过筛浆液置于低速搅拌速率下,将剩余的一半质量的脂环族环氧树脂、蜡浆和紫外线吸收剂混合并搅拌,即得到复合纳米无机杀菌抗病毒耐老化涂料甲组份;S4、将甲组份和固化剂按照配方混合,搅拌均匀即可制备得无机杀菌抗病毒耐老化涂料。

通过采用上述技术方案,由于本申请将原料多次添加搅拌混合的方案,能保证各组分之间形成良好的结合,同时,降低了杀菌抗病毒改性剂材料在材料中的团聚现象,从何使制备的涂层材料结构均一稳定,提高了涂层的耐久性能和力学强度。

进一步地,步骤S1所述的低速搅拌速率、中速搅拌速率和高速搅拌速率分别为200~400rpm、500~800rpm和1000~1200rpm。

通过采用上述技术方案,根据不同材料的性质,在其添加后采用不同的速率加以搅拌,低速搅拌下材料混合均匀且彻底,中速搅拌提高颗粒之间的分散性能,使其不易发生团聚,高速搅拌使涂料整体性能稳定均一,从而改善了涂料的结构稳定性能,改善了涂层的力学性能和耐久性能。

进一步地,步骤S3所述的研磨处理具体步骤为:S11、收集搅拌浆料置于纳米砂磨机中,控制研磨介质粒径为0.2mm,研磨8~10h,得研磨浆液并过10μm筛网,得过筛浆液。

通过采用上述技术方案,由于本申请采用砂磨机进行研磨处理,控制整体涂料均一细腻,防止杀菌抗病毒改性剂和防刮擦粉使涂层平整性能下降,从而有效改善了涂层的力学性能和耐久性能。

综上所述,本申请包括以下至少一种有益技术效果:

第一、本申请采用了特殊形貌的纳米氧化锌和纳米氧化亚铜材料,其目的在于通过氧化锌和氧化亚铜材料的复配,形成有效的结合形态,改善杀菌抗病毒改性剂的结构性能,改善传统两种材料结合性能不佳导致耐久性能较差的缺陷,由于该复合结构的构建,纳米氧化亚铜先通过其具有独特的“接触杀伤”机制,快速高效杀灭表面的病菌,破坏附着于表面的病菌的电解质、蛋白壳体,从根本上有效延长了头盔表面涂层在长期使用后杀菌的性能。

第二、本申请采用聚氨酯弹性体颗粒为改性材料,弹性体材料能有效嵌合至涂料的内部,在其受外力刮擦时,由于其与树脂之间形成有效的负载和结合,降低了刮擦对涂层结构的破坏强度,从而改善了涂层材料的耐刮擦性能。

第三、本申请采用了将原料多次添加搅拌混合的方案,能保证各组分之间形成良好的结合,同时,降低了杀菌抗病毒改性剂材料在材料中的团聚现象,从何使制备的涂层材料结构均一稳定,提高了涂层的耐久性能和力学强度,同时制备的涂料即可作为清漆使用,也可添加颜料制成实色漆使用,应用场景丰富。

附图说明

图1是本申请提供的头盔表层用复合杀菌抗病毒耐老化涂料的制备方法的流程图;

图2为本申请一实施例的头盔表层用复合杀菌抗病毒耐老化涂料的制备方法中采用的针状纳米氧化锌颗粒的扫描电子显微镜图;

图3为本申请一实施例的头盔表层用复合杀菌抗病毒耐老化涂料的制备方法中采用的针状纳米氧化锌颗粒的扫描电子显微镜图;

图4为本申请一实施例的头盔表层用复合杀菌抗病毒耐老化涂料的制备方法中采用的针状纳米氧化锌颗粒的扫描电子显微镜图;

图5为本申请一实施例的头盔表层用复合杀菌抗病毒耐老化涂料的制备方法中采用的片状纳米氧化亚铜的扫描电子显微镜图;

图6为本申请一实施例的头盔表层用复合杀菌抗病毒耐老化涂料的制备方法中采用的多孔纳米氧化亚铜的扫描电子显微镜图;

图7为本申请实施例4的头盔表层用复合杀菌抗病毒耐老化涂料的制备方法中采用的片状纳米氧化亚铜与针状氧化锌复合的扫描电子显微镜图。

具体实施方式

以下结合附图和实施例对本申请作进一步详细说明。

本申请实施例中,所用的仪器设备和原料辅料如下所示,但不以此为限:机器:分散机为SDF-110高速分散机,砂磨机为WSS-0.4L盘片砂磨机,空气喷涂设备一套。

药品:脂环族环氧树脂YYR-8207、脂环族环氧树脂ER-662、紫外线吸收剂UV-234、紫外线吸收剂UV-531、麦尔化工生产的分散剂5040和合肥新万成环保科技消泡剂XWC-T118。

实施例

实施例1

先取桃胶并按质量比1:100,将其添加至去离子水中,搅拌混合并研磨分散过1000目筛,收集过筛凝胶,将过筛凝胶置于分子量为8000的透析袋中透析处理,收集透析液;

分别称量45g醋酸铜溶液、10g透析液、2g司盘-80和10g液体石蜡置于均质机中,均质处理并收集均质液,用质量分数5%氢氧化钠溶液调节pH至8.5,得混合液;

取直径20nm、长径比100的针状纳米氧化锌颗粒并按质量比1:5:10,将针状氧化锌颗粒、混合液和质量分数5.6%的葡萄糖溶液搅拌混合并置于1500r/min下离心分离,收集下层沉淀并用乙醇和去离子水交替洗涤,收集洗涤颗粒并置于55℃下干燥10h,研磨分散并收集分散微球,将分散微球置于350℃下空气气氛下,按500r/min下震荡环境下保温煅烧10h,静置冷却至室温,收集得杀菌抗病毒改性剂;

分别称量30g脂环族环氧树脂YYR-8207、5g溶剂、0.5g助剂、2g0.1μm的氧化铝粉末、2g粒径7μm的聚氨酯弹性体颗粒为防刮擦粉、5g杀菌抗病毒改性剂、1g蜡浆、0.5g紫外线吸收剂和30g固化剂,所述溶剂为由乙酸正丁酯、丙二醇甲醚醋酸酯和二甲苯按照质量比4:3:3组成,所述助剂为由分散剂5040、消泡剂XWC-T118按照质量比6:4组成;

在200rpm低速搅拌速率下,依次加入配方中的溶剂、助剂和一半质量的脂环族环氧树脂,持续搅拌5min后,在提高至转速至500rpm,再次依次加入超细氧化铝粉末、防刮擦粉和杀菌抗病毒改性剂,最后提高转速至1000rpm,持续搅拌10min后,收集搅拌好的浆料并置于纳米砂磨机中,控制研磨介质粒径为0.2mm,研磨8h,得研磨浆液并过10μm筛网,得过筛浆液并置于500rpm下,将剩余的一半质量的脂环族环氧树脂、6900-20X蜡浆和紫外线吸收剂UV-234混合并搅拌,即得到复合纳米无机杀菌抗病毒耐老化涂料甲组份;将甲组份和固化剂按照配方混合,所述固化剂为具有氨基官能团的硅树脂,搅拌均匀即可制备得无机杀菌抗病毒耐老化涂料。

实施例2

先取桃胶并按质量比1:100,将其添加至去离子水中,搅拌混合并研磨分散过1000目筛,收集过筛凝胶,将过筛凝胶置于分子量为8000的透析袋中透析处理,收集透析液;

分别称量47g醋酸铜溶液、12g透析液、2g司盘-80和12g液体石蜡置于均质机中,均质处理并收集均质液,用质量分数5%氢氧化钠溶液调节pH至8.5,得混合液;

取直径20nm、长径比100的针状纳米氧化锌颗粒并按质量比1:5:10,将针状氧化锌颗粒、混合液和质量分数5.6%的葡萄糖溶液搅拌混合并置于1750r/min下离心分离,收集下层沉淀并用乙醇和去离子水交替洗涤,收集洗涤颗粒并置于57℃下干燥11h,研磨分散并收集分散微球,将分散微球置于375℃下空气气氛下,按500r/min下震荡环境下保温煅烧11h,静置冷却至室温,收集得杀菌抗病毒改性剂;

分别称量40g脂环族环氧树脂YYR-8207、10g溶剂、0.7g助剂、3g0.1μm的氧化铝粉末、3g粒径7μm的聚氨酯弹性体颗粒为防刮擦粉、8g杀菌抗病毒改性剂、2g蜡浆、1.0g紫外线吸收剂和45g固化剂,所述溶剂为由乙酸正丁酯、丙二醇甲醚醋酸酯和二甲苯按照质量比4:3:3组成,所述助剂为由分散剂5040、消泡剂XWC-T118按照质量比6:4组成;

在300rpm低速搅拌速率下,依次加入配方中的溶剂、助剂和一半质量的脂环族环氧树脂,持续搅拌5min后,在提高至转速至700rpm,再次依次加入超细氧化铝粉末、防刮擦粉和杀菌抗病毒改性剂,最后提高转速至1100rpm,持续搅拌10min后,收集搅拌好的浆料并置于纳米砂磨机中,控制研磨介质粒径为0.2mm,研磨9h,得研磨浆液并过10μm筛网,得过筛浆液并置于750rpm下,将剩余的一半质量的脂环族环氧树脂、6900-20X蜡浆和紫外线吸收剂UV-234混合并搅拌,即得到复合纳米无机杀菌抗病毒耐老化涂料甲组份;将甲组份和固化剂按照配方混合,所述固化剂为具有氨基官能团的硅树脂,搅拌均匀即可制备得无机杀菌抗病毒耐老化涂料。

实施例3

先取桃胶并按质量比1:100,将其添加至去离子水中,搅拌混合并研磨分散过1000目筛,收集过筛凝胶,将过筛凝胶置于分子量为8000的透析袋中透析处理,收集透析液;

分别称量50g醋酸铜溶液、15g透析液、3g司盘-80和15g液体石蜡置于均质机中,均质处理并收集均质液,用质量分数5%氢氧化钠溶液调节pH至8.5,得混合液;

取直径20nm、长径比100的针状纳米氧化锌颗粒并按质量比1:5:10,将针状氧化锌颗粒、混合液和质量分数5.6%的葡萄糖溶液搅拌混合并置于2000r/min下离心分离,收集下层沉淀并用乙醇和去离子水交替洗涤,收集洗涤颗粒并置于60℃下干燥12h,研磨分散并收集分散微球,将分散微球置于400℃下空气气氛下,按500r/min下震荡环境下保温煅烧12h,静置冷却至室温,收集得杀菌抗病毒改性剂;

分别称量60g脂环族环氧树脂ER-662、15g溶剂、2.0g助剂、5g0.1μm的氧化铝粉末、5g粒径7μm的聚氨酯弹性体颗粒为防刮擦粉、13g杀菌抗病毒改性剂、3g6900-20X蜡浆、1.5g紫外线吸收剂和60g固化剂,所述溶剂为由乙酸正丁酯、丙二醇甲醚醋酸酯和二甲苯按照质量比4:3:3组成,所述助剂为由分散剂5040、消泡剂XWC-T118按照质量比6:4组成;

在400rpm低速搅拌速率下,依次加入配方中的溶剂、助剂和一半质量的脂环族环氧树脂,持续搅拌5min后,在提高至转速至800rpm,再次依次加入超细氧化铝粉末、防刮擦粉和杀菌抗病毒改性剂,最后提高转速至1200rpm,持续搅拌10min后,收集搅拌好的浆料并置于纳米砂磨机中,控制研磨介质粒径为0.2mm,研磨10h,得研磨浆液并过10μm筛网,得过筛浆液并置于800rpm下,将剩余的一半质量的脂环族环氧树脂、蜡浆和紫外线吸收剂UV-531混合并搅拌,即得到复合纳米无机杀菌抗病毒耐老化涂料甲组份;将甲组份和固化剂按照配方混合,所述固化剂为具有氨基官能团的硅树脂,搅拌均匀即可制备得无机杀菌抗病毒耐老化涂料。

实施例4

实施例4中采用片状纳米多孔氧化亚铜混合针状纳米氧化锌并混合研磨6h后,制备而成,以代替实施例1中的杀菌抗病毒改性剂,其余条件和组分比例均与实施例1中相同。

性能检测试验

分别对实施例1-4进行性能测试,将实施例1-4制备的涂料涂覆并固化成涂层,具体测试纳米氧化亚铜和纳米氧化锌扫描电子显微镜进行扫描,对制备的无机杀菌抗病毒耐老化涂料的抗菌性、抗菌耐久性、抗霉菌性和附着性(耐刮擦性能)。

检测方法/试验方法

(1)抗菌性:测试菌株采用大肠杆菌ATCC8739、金黄色葡萄球菌ATCC6538。采用抑菌圈法评价其抗菌性能,相关检测标准来源于AATCC90-1982《纤维的抗细菌性测定方法—平板培养基法》。抑菌圈法为定性试验方法,多用于对溶出性抑菌材料与含有溶出性抑菌材料产品的鉴定。利用抗菌材料不断溶解经琼脂扩散形成不同浓度梯度,以显示其抑菌作用。比较抗菌材料与参比材料抑菌圈的直径大小,评价抗菌材料的性能。抑菌圈越大,抑菌效果越好。当抑菌圈直径大于14mm者,判为有抑菌作用;抑菌圈直径小于或等于14mm者,判为无抑菌作用;3次重复试验均有抑菌左右结果者,判为合格;参比材料相应无抑菌圈产生,否则试验无效;

(2)耐刮擦性能:采用旋转摩擦橡胶轮法,控制橡胶轮为500g/500转转速进行处理;

(3)抗霉菌性:霉菌包括巴西曲霉ATCC9642,球毛壳霉ATCC6205,绿色木霉ATCC9645,出芽短梗霉ATCC15233,根据国家标准GB/T1741-1979(1989),以培养皿法(适用于使用小片试样检测涂料耐霉菌性能)进行防霉性能测试。将所制样品涂在已灭菌过的滤纸片上(正反面都要涂抹),经过3d紫外光照射后,平放在培养基表面。用喷雾器将菌种悬浮液均匀细密地喷在样扳上,稍晾干后,盖上皿盖。盖口注明试样、编号和日期,放入保温箱中保持在29℃~30℃培养;28d后检查样板表面生霉是否正常;

(4)抗菌耐久性:经过5000h氙灯加速老化后,对涂层对病毒、细菌和霉菌的抑杀效果变化进行测试;

(5)杀灭病毒性:将涂层置于1m

具体检测结果如下表表1所示:

表1性能检测表

参考表1的性能检测对比可以发现:

将实施例1-3进行性能对比,说明实施例3的抗菌性能和耐刮擦性能最佳,这是由于实施例3中添加的物料的比例为最高,说明本申请技术方案是可以实施的。

将实施例1和实施例4行性能对比,由于实施例4中采用的采用片状纳米多孔氧化铜混合针状纳米氧化锌并混合研磨6~8h后,制备而成,以代替实施例1中的杀菌抗病毒改性剂,其抗菌性能和耐久性能有所下降,这是由于相对于片层的结构,多孔的结构更能提高负载性能,从而改善涂层的抗菌耐久性和耐刮擦性能。

对比例

对比例1-5

对比例1-5中采用市售的纳米多孔氧化亚铜混合纳米氧化锌复配的颗粒,以代替实施例1中的杀菌抗病毒改性剂,其余条件和组分比例均与实施例1中相同,具体见表2中所示。

表2对比例1-5中头盔表层用复合杀菌抗病毒耐老化涂料的原料组成

对比例6-9

对比例6-9采用钛白粉代替头盔表层用复合杀菌抗病毒耐老化涂料中的防刮擦粉,具体见表3中所示。

表3对比例6-9中头盔表层用复合杀菌抗病毒耐老化涂料组成

对比例10-15

对比例10-15采用环氧树脂E51代替头盔表层用复合杀菌抗病毒耐老化涂料中的脂环族环氧树脂,其余组分均与实施例1中相同,具体见表4中所示。

表4对比例10-15中头盔表层用复合杀菌抗病毒耐老化涂料的原料组成

性能检测试验分别对对比例1-15进行性能测试,将对比例1-15制备的涂料涂覆并固化成涂层,具体测试纳米氧化亚铜和纳米氧化锌扫描电子显微镜进行扫描,对制备的无机杀菌抗病毒耐老化涂料的抗菌性、抗菌耐久性、抗霉菌性和附着性(耐刮擦性能)。

检测方法/试验方法

(1)抗菌性:测试菌株采用大肠杆菌ATCC8739、金黄色葡萄球菌ATCC6538。采用抑菌圈法评价其抗菌性能,相关检测标准来源于AATCC90-1982《纤维的抗细菌性测定方法——平板培养基法》。抑菌圈法为定性试验方法,多用于对溶出性抑菌材料与含有溶出性抑菌材料产品的鉴定。利用抗菌材料不断溶解经琼脂扩散形成不同浓度梯度,以显示其抑菌作用。比较抗菌材料与参比材料抑菌圈的直径大小,评价抗菌材料的性能。抑菌圈越大,抑菌效果越好。当抑菌圈直径大于14mm者,判为有抑菌作用;抑菌圈直径小于或等于14mm者,判为无抑菌作用;3次重复试验均有抑菌左右结果者,判为合格;参比材料相应无抑菌圈产生,否则试验无效;

(2)耐刮擦性能:采用旋转摩擦橡胶轮法,控制橡胶轮为500g/500转转速进行处理;

(3)抗霉菌性:霉菌包括巴西曲霉ATCC9642,球毛壳霉ATCC6205,绿色木霉ATCC9645,出芽短梗霉ATCC15233,根据国家标准GB/T1741-1979(1989),以培养皿法(适用于使用小片试样检测涂料耐霉菌性能)进行防霉性能测试。将所制样品涂在已灭菌过的滤纸片上(正反面都要涂抹),经过3d紫外光照射后,平放在培养基表面。用喷雾器将菌种悬浮液均匀细密地喷在样扳上,稍晾干后,盖上皿盖。盖口注明试样、编号和日期,放入保温箱中保持在29℃~30℃培养;28d后检查样板表面生霉是否正常。

(4)抗菌耐久性:经过5000h氙灯加速老化后,对涂层对病毒、细菌和霉菌的抑杀效果变化进行测试;

(5)杀灭病毒性:将涂层置于1m3的密闭空间内,控制涂层面积为1m2,将病毒喷洒至在涂层上方的空间内,1h后检测该空间内病毒杀灭率。

具体检测结果如下表表5所示:

表5性能检测表

参考表5的性能检测对比可以发现:

将对比例1-5和实施例1进行性能对比,由于对比例1-5采用纳米多孔氧化铜混合纳米氧化锌复配的颗粒代替实施例1中的杀菌抗病毒改性剂,其结构为形成有效的复合,在实际使用时达不到实施例1中的有效结合体系,所以其抗菌性能和抗菌耐久性显著下降。

将对比例6-9和实施例1进行性能对比,由于对比例6-9采用钛白粉代替头盔表层用复合杀菌抗病毒耐老化涂料中的防刮擦粉,钛白粉结构与基体树脂之间结合性能不佳,且由于钛白粉只有增强效果,并未有耐刮擦效果,导致对比例6-9抗菌性能虽然未下降,但是其耐久性和耐刮擦性能降低了很多。

最后,将对比例10-15与实施例1进行性能对比,对比例10-15采用环氧树脂E51代替本申请实施例1中的树脂,导致整体耐久性能和耐刮擦性能大幅下降,这说明本申请采用的氨基官能团改性有机硅树脂材料,能有效提高了有机硅树脂材料的耐久性能。

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。