一种薄膜及其制备方法

文献发布时间:2023-06-19 09:27:35

技术领域

本申请涉及芯片领域,特别是一种薄膜及其制备方法。

背景技术

目前,电子设备已经成为人们不可或缺的通信工具,电子设备轻薄化是发展的一个重要方向,电子设备的厚度通常受限于电子设备内部零部件的厚度,减小电子设备内部零部件的厚度即可减小电子设备厚度,其中屏蔽罩也成为待优化的电子设备零部件之一。

传统的芯片屏蔽罩多采用不锈钢或者洋白铜制造成一体式的屏蔽罩,实际使用时先在芯片上涂抹硅脂,然后再扣上屏蔽罩。现有屏蔽结构,包括微型电子的芯片器件,所述微型电子的芯片器件的表面设置用于电磁屏蔽的金属屏蔽片,且所述金属屏蔽片与所述微型电子的芯片器件之间设有用于导热的固化导热涂层,同时通过所述固化导热涂层将所述金属屏蔽片与所述微型电子的芯片器件复合为一体集成结构。

如今科技发展,电子设备逐渐轻薄化,传统屏蔽罩因厚重无法满足需求。

发明内容

鉴于所述问题,提出了本申请以便提供克服所述问题或者至少部分地解决所述问题的一种薄膜及其制备方法:

一种薄膜,包括金属薄膜层、导电压敏胶带、相变导热胶、绝缘胶带;所述导电压敏胶带包括压敏胶粘剂、导电布、导电填充粉、交联助剂、流平剂、防沉剂、稀释溶剂;所述相变导热胶包括石蜡、高分子材料、导热填充粉、偶联剂、所述稀释溶剂。

优选地,所述压敏胶粘剂包括有机硅压敏胶、丙烯酸压敏胶、天然橡胶压敏胶中的一种或多种组成。

优选地,所述导电布厚度为1-100um。

优选地,所述导电填充粉包括银纳米粉、石墨烯、银粉、镍包石墨、镍包铝、镍包银、银包铜、银包镍、银包铝中的一种或多种组成,所述导电填充粉粒径为0.5-120um。

优选地,所述稀释溶剂包括甲苯、二甲苯、乙酸乙酯、低分子硅烷溶剂中的一种或多种组成。

优选地,所述石蜡包括微晶石蜡、液体石蜡、聚乙烯蜡中一种或多种组成。

优选地,所述高分子材料包括硅胶、聚烯烃、乙烯-醋酸乙烯共聚物中的一种或多种组成。

优选地,所述导热填充粉包括氧化铝粉、铝粉,氮化铝粉、氧化锌、氮化硼、氢氧化镁、氢氧化铝中一种或多种组成。

优选地,所述偶联剂包括硅烷偶联剂,酞酸酯、铝酸脂中一种或多种组成。

优选地,所述绝缘胶带包括聚对苯二甲酸乙二醇酯胶带或聚酰亚胺胶带,所述绝缘胶带的厚度为1-50um。

优选地,所述金属薄膜层包括压延铜箔、电解铜箔、铝箔、镀金铜箔、银箔中的一种,所述金属薄膜层厚度为1-50um。

为实现本发明,还提供一种薄膜制备方法,包括如下步骤:

将石蜡、高分子材料、导热填充粉、偶联剂、稀释溶剂混合,搅拌均匀得到相变导热胶;

将所述相变导热胶涂覆在金属薄膜层中心位置,所述相变导热胶的涂覆尺寸为所述金属薄膜按照比例缩小,所述相变导热胶与所述金属薄膜的比例范围为1:3-1:2;

将绝缘胶带冲切为所述金属薄膜按照比例缩小的尺寸,所述绝缘胶带与所述金属薄膜比例范围为22:30-29:30,在所述绝缘胶带中心冲切出与所述相变导热胶相适配的孔,将所述绝缘胶带定位转贴所述金属薄膜层相应位置;

将压敏胶粘剂、导电填充粉、交联助剂、流平剂、防沉剂、所述稀释溶剂混合搅拌均匀,得到导电浆料,使用立式涂布机将所述导电浆料涂布在所述导电布的两面,经过烘道烘干,得到导电压敏胶带;

将所述导电压敏胶带的尺寸冲切成所述金属薄膜的尺寸,所述导电压敏胶带中心冲切成与所述绝缘胶带相适配的孔,将所述导电压敏胶带定位转贴所述金属薄膜层相应位置,得到薄膜。

本申请具有以下优点:

在本申请的实施例中,通过一种薄膜,包括金属薄膜层、导电压敏胶带、相变导热胶、绝缘胶带;所述导电压敏胶带包括压敏胶粘剂、导电布、导电填充粉、交联助剂、流平剂、防沉剂、稀释溶剂;所述相变导热胶包括石蜡、高分子材料、导热填充粉、偶联剂、所述稀释溶剂。通过薄膜取代传统屏蔽罩的上盖,厚度可以薄至20um,变得更加轻薄,相变导热胶涂覆在铜箔上使得薄膜具有优良的导热功能,且薄膜具有屏蔽功能。

附图说明

为了更清楚地说明本申请的技术方案,下面将对本申请的描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

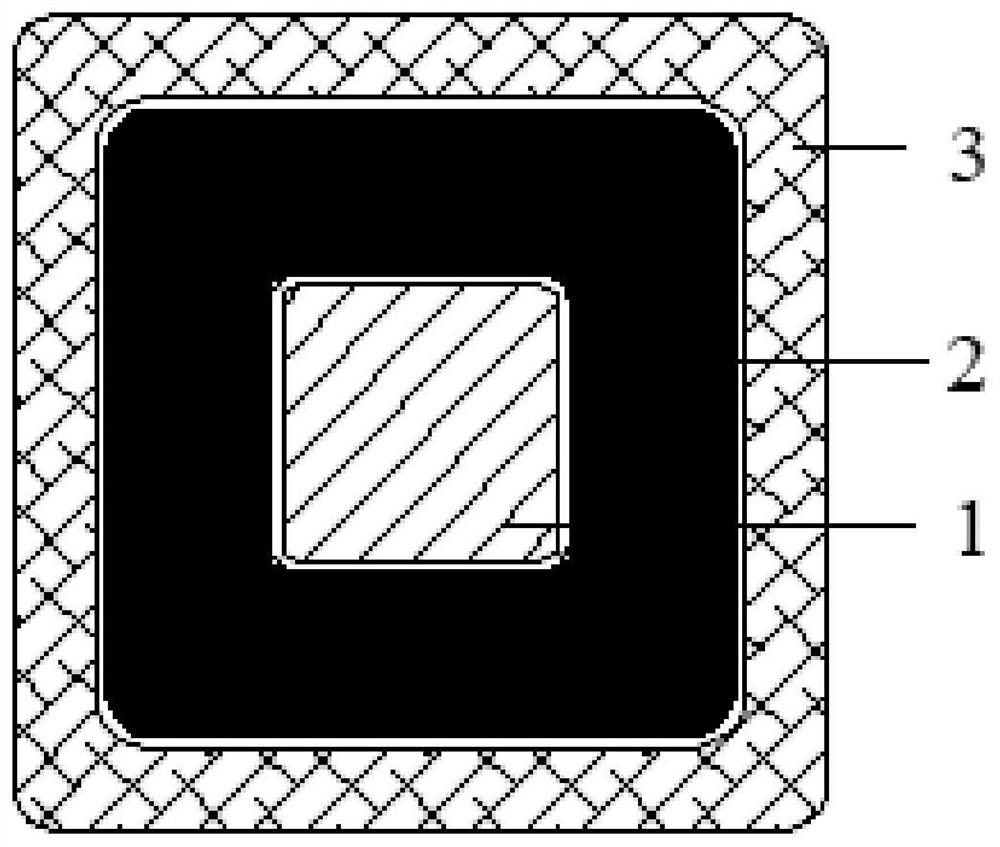

图1是本申请一实施例提供的一种薄膜的结构示意图;

图2是本申请一实施例提供的一种薄膜的铜箔的结构示意图;

图3是本申请一实施例提供的一种薄膜的半成品a的结构示意图;

图4是本申请一实施例提供的一种薄膜的半成品b的结构示意图;

图5是本申请一实施例提供的一种薄膜的屏蔽效能测试曲线图。

1、相变导热胶;2、绝缘胶带;3、导电压敏胶带;4、铜箔。

具体实施方式

为使本申请的所述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本申请作进一步详细的说明。显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

本申请一实施例提供的一种薄膜,包括金属薄膜层、导电压敏胶带3、相变导热胶1、绝缘胶带2;所述导电压敏胶带3包括压敏胶粘剂、导电布、导电填充粉、交联助剂、流平剂、防沉剂、稀释溶剂;所述相变导热胶1包括石蜡、高分子材料、导热填充粉、偶联剂、所述稀释溶剂。

在本申请的实施例中,通过一种薄膜,包括金属薄膜层、导电压敏胶带3、相变导热胶1、绝缘胶带2;所述导电压敏胶带3包括压敏胶粘剂、导电布、导电填充粉、交联助剂、流平剂、防沉剂、稀释溶剂;所述相变导热胶1包括石蜡、高分子材料、导热填充粉、偶联剂、所述稀释溶剂。通过薄膜取代传统屏蔽罩的上盖,厚度可以薄至20um,变得更加轻薄,使用相变导热胶1涂覆在铜箔4上使得薄膜具有优良的导热功能,薄膜具有屏蔽功能。

下面,将对本示例性实施例中一种薄膜及其制备方法作进一步地说明。

参照图1,示出了本申请一实施例提供的一种薄膜的结构示意图,所述薄膜,包括金属薄膜层、导电压敏胶带、相变导热胶、绝缘胶带;所述相变导热胶包括石蜡、高分子材料、导热填充粉、偶联剂、所述稀释溶剂,其中,还可以添加胶粘剂、抗氧化剂。

所述金属薄膜层包括压延铜箔、电解铜箔、铝箔、镀金铜箔、银箔中的一种,所述金属薄膜层厚度为1-50um;参照图2,示出了本申请一实施例提供的一种薄膜的铜箔的结构示意图,所述铜箔尺寸为30-50um。

所述绝缘胶带2包括聚对苯二甲酸乙二醇酯胶带或聚酰亚胺胶带,所述绝缘胶带2的厚度为1-50um。

所述导电压敏胶带3包括压敏胶粘剂、导电布、导电填充粉、交联助剂、流平剂、防沉剂、稀释溶剂;其中,所述导电布厚度为1-100um。

在本申请实施例中,所述压敏胶粘剂为有机硅压敏胶、丙烯酸压敏胶、天然橡胶压敏胶中的一种或多种组成。

在本申请实施例中,所述导电填充粉为银纳米粉、石墨烯、银粉、镍包石墨、镍包铝、镍包银、银包铜、银包镍、银包铝中的一种或多种组成,所述导电填充粉粒径为0.5-120um。

在本申请实施例中,所述稀释溶剂包括甲苯、二甲苯、乙酸乙酯、低分子硅烷溶剂中的一种或多种组成。

所述相变导热胶1包括石蜡、高分子材料、导热填充粉、偶联剂、所述稀释溶剂。

在本申请实施例中,所述石蜡包括微晶石蜡、液体石蜡、聚乙烯蜡中一种或多种组成。

在本申请实施例中,所述高分子材料包括硅胶、聚烯烃、乙烯-醋酸乙烯共聚物中的一种或多种组成。

在本申请实施例中,所述导热填充粉包括氧化铝粉、铝粉,氮化铝粉、氧化锌、氮化硼、氢氧化镁、氢氧化铝中一种或多种组成。

在本申请实施例中,所述偶联剂包括硅烷偶联剂,酞酸酯、铝酸脂中一种或多种组成。

一种薄膜制备方法,将石蜡、高分子材料、导热填充粉、偶联剂、胶粘剂、抗氧化剂、稀释溶剂混合,搅拌均匀得到相变导热胶1;

将所述相变导热胶1涂覆在金属薄膜层中心位置,所述相变导热胶1的涂覆尺寸为所述金属薄膜按照比例缩小,所述相变导热胶1与所述金属薄膜的比例范围为1:3-1:2。

将绝缘胶带2冲切为所述金属薄膜按照比例缩小的尺寸,所述绝缘胶带2与所述金属薄膜比例范围为22:30-29:30,在所述绝缘胶带2中心冲切出与所述相变导热胶1相适配的孔,将所述绝缘胶带2定位转贴所述金属薄膜层相应位置。

将压敏胶粘剂、导电填充粉、交联助剂、流平剂、防沉剂、所述稀释溶剂混合搅拌均匀,得到导电浆料,使用立式涂布机将所述导电浆料涂布在所述导电布的两面,经过烘道烘干,得到导电压敏胶带3。

将所述导电压敏胶带3的尺寸冲切成所述金属薄膜的尺寸,所述导电压敏胶带3中心冲切成与所述绝缘胶带2相适配的孔,将所述导电压敏胶带3定位转贴所述金属薄膜层相应位置,得到薄膜。

实施例1:

1、将5g的聚烯烃和5g石蜡混合经过行星搅拌机中混合均匀,然后按7:3重量比加入5μm铝粉和1um铝粉总共80g,同时加入二甲苯溶剂稀释,混合搅拌15min,再加入偶联剂0.4g,搅拌15min后得到相变导热浆料。将所述相变导热浆料定位涂覆在铜箔4的相应位置上,所述导热浆料涂覆为15mm的正方形,所述铜箔4为30mm的正方形,得到半成品a,具体参照图3,示出了本申请一实施例提供的一种薄膜的半成品a的结构示意图。

所述相变导热浆料的配方为:聚烯烃5g、石蜡5g、偶联剂0.4g、粒径为5um的铝粉56g、粒径为1um的铝粉24g、二甲苯9.6g。

2、将绝缘胶带2冲切为26mm的正方形,在所述绝缘胶带2中心冲切出15mm的正方形,转贴至上步骤所得半成品a的相应位置上,即可得到半成品b,具体参照图4,示出了本申请一实施例提供的一种薄膜的半成品b的结构示意图。

3、将5g的有机硅压敏胶组分A和5g的有机硅压敏胶组分B在行星搅拌机中混合,其中,所述有机硅压敏胶组分A内含催化剂,所述催化剂为铂金催化剂,所述有机硅压敏胶组分B内含交联剂和交联抑制剂,所述交联剂为含氢硅油,所述交联抑制剂为炔醇类抑制剂;然后加入20g的5μm银粉,同时加入二甲苯溶剂稀释,冷却混合搅拌40min,再加入流平剂,防沉降剂搅拌20min得到导电浆料。将得到的导电浆料通过立式涂布机涂覆在增强基材导电布的两面上,经过烘道烘干固化得到导电压敏胶带3,再将所述导电压敏胶带3冲切成30mm的正方形,中心冲切为26mm的正方形,转帖至上步骤半成品b相应位置上,得到导热屏蔽薄膜成品。

所述导电压敏胶带3配方:有机硅压敏胶组分A5g、有机硅压敏胶组分B5g、粒径为5um的银粉20g、流平剂0.8g、防沉剂0.6g、低分子硅烷溶剂5g。

实施例2:

1、将5g的聚烯烃和5g石蜡混合经过行星搅拌机中混合均匀,然后按7:3重量比加入5μm氧化铝粉和1um氧化铝粉总共80g,同时加入二甲苯溶剂稀释,混合搅拌15min,再加入偶联剂0.4g,搅拌15min后得到相变导热浆料。将所述相变导热浆料定位涂覆在铜箔4的相应位置上,所述导热浆料涂覆为15mm的正方形,所述铜箔4为30mm的正方形,得到半成品a。

所述相变导热浆料的配方为:聚烯烃5g、石蜡5g、偶联剂0.4g、粒径为5um的氧化铝粉56g、粒径为1um的氧化铝粉24g、二甲苯9.6g。

2、将绝缘胶带2冲切为26mm的正方形,在所述绝缘胶带2中心冲切出15mm的正方形,转贴至上步骤所得半成品a的相应位置上,即可得到半成品b。

3、将5g的有机硅压敏胶组分A和5g的有机硅压敏胶组分B在行星搅拌机中混合,其中,所述有机硅压敏胶组分A内含催化剂,所述催化剂为铂金催化剂,所述有机硅压敏胶组分B内含交联剂和交联抑制剂,所述交联剂为含氢硅油,所述交联抑制剂为炔醇类抑制剂;然后加入粒径为20μm的银镍粉20g,同时加入二甲苯溶剂稀释,冷却混合搅拌40min,再加入流平剂,防沉降剂搅拌20min得到导电浆料。将得到的导电浆料通过立式涂布机涂覆在增强基材导电布的两面上,经过烘道烘干固化得到导电压敏胶带3,再将所述导电压敏胶带3冲切成30mm的正方形,中心冲切为26mm的正方形,转帖至上步骤半成品b相应位置上,得到导热屏蔽薄膜成品。

所述导电压敏胶带3配方:有机硅压敏胶组分A5g、有机硅压敏胶组分B5g、粒径为20um的银镍粉20g、流平剂0.08g、防沉剂0.06g、低分子硅烷溶剂5g。

实施例3:

1、将5g的聚烯烃和5g石蜡混合经过行星搅拌机中混合均匀,然后按8:2重量比加入5μm铝粉和1um铝粉总共80g,同时加入二甲苯溶剂稀释,混合搅拌15min,再加入偶联剂0.45g,搅拌15min后得到相变导热浆料。将所述相变导热浆料定位涂覆在铜箔4的相应位置上,所述导热浆料涂覆为15mm的正方形,所述铜箔4为30mm的正方形,得到半成品a。

所述相变导热浆料的配方为:聚烯烃5g、石蜡5g、偶联剂0.45g、粒径为5um的铝粉72g、粒径为1um的铝粉8g、二甲苯11g。

2、将绝缘胶带2冲切为26mm的正方形,在所述绝缘胶带2中心冲切出15mm的正方形,转贴至上步骤所得半成品a的相应位置上,即可得到半成品b。

3、将5g的有机硅压敏胶组分A和5g的有机硅压敏胶组分B在行星搅拌机中混合,其中,所述有机硅压敏胶组分A内含催化剂,所述催化剂为铂金催化剂,所述有机硅压敏胶组分B内含交联剂和交联抑制剂,所述交联剂为含氢硅油,所述交联抑制剂为炔醇类抑制剂;然后加入的粒径为5μm的银粉10g和粒径为20μm的银镍粉10g,银粉和银镍粉两种粒径按质量1:1配比,同时加入二甲苯溶剂稀释,冷却混合搅拌40min,再加入流平剂,防沉降剂搅拌20min得到导电浆料。将得到的导电浆料通过立式涂布机涂覆在增强基材导电布的两面上,经过烘道烘干固化得到导电压敏胶带3,再将所述导电压敏胶带3冲切成30mm的正方形,中心冲切为26mm的正方形,转帖至上步骤半成品b相应位置上,得到导热屏蔽薄膜成品。

所述导电压敏胶带3配方:有机硅压敏胶组分A5g、有机硅压敏胶组分B5g、粒径为20um的银镍粉10g、粒径为5um的银粉10g、流平剂0.08g、防沉剂0.06g、低分子硅烷溶剂5g。

以上实施例进行表面电阻测试、热阻测试、剥离力测试,结果如下:

实施例测试数据

参照图5,示出了本申请一实施例提供的一种薄膜的屏蔽效能测试曲线图,以上实施例进行屏蔽效能测试,结果如下:

屏蔽效能测试

尽管已描述了本申请的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所附权利要求意欲解释为包括优选实施例以及落入本申请实施例范围的所有变更和修改。

最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

以上对本申请所提供的一种薄膜及其制备方法,进行了详细介绍,本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请的方法及其核心思想;同时,对于本领域的一般技术人员,依据本申请的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本申请的限制。