一种制备乙酰氧丙基烷氧基硅烷用的复合载体催化剂及制备方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明属于有机合成相关技术领域,特别涉及一种制备乙酰氧丙基烷氧基硅烷用的复合载体催化剂及制备方法。

背景技术

乙酰氧丙基烷氧基硅烷含有1个不饱和双键结构的乙酰氧基官能团与1~3个可水解的烷氧基基团,不仅可提高玻纤增强,提高含无机填料的热固性和热塑性树脂的机械和电气性能,特别是那些通过活性游离基机理反应固化的热固性树脂(如不饱和聚酯、聚氨酯和丙烯酸酯),过氧化物硫化的橡胶(EPR、EPDM、硅橡胶等)和热塑性树脂(包括聚烯烃和热塑性聚氨酯);还可显著提高无机填料填充的不饱和聚酯复合材料(如浇铸型或压铸型人造石英石等)的干、湿态机械强度和电气性能;也可与醋酸乙烯、丙烯酸或甲基丙烯酸单体共聚,合成可室温交联固化的硅烷改性聚合物,该类聚合物广泛应用于涂料、胶粘剂和密封胶中,提供优异的粘接力和耐久性。

目前,经检索,乙酰氧丙基烷氧基硅烷的工业合成工艺路线主要有:中国专利申请号为201711422451.4,申请公开日为2018年5月22日的专利申请文件公开了一种乙酰氧基丙基三甲氧基硅烷的工业合成方法。该专利先将三氯氢硅和醋酸烯丙酯在催化剂下进行硅氢加成反应,得到乙酰氧基丙基三氯硅烷,然后将乙酰氧基丙基三氯硅烷用甲醇酯化,得到乙酰氧基丙基三甲氧基硅烷和盐酸。该方法先将三氯氢硅和醋酸烯丙酯在催化剂下进行硅氢加成反应,得到乙酰氧基丙基三氯硅烷,只能制备相同硅烷取代基的产品,若是需要制备不同取代基的产物,例如要得到乙酰氧基丙基甲氧基二乙氧基硅烷、乙酰氧基丙基一甲氧基乙氧基二乙氧基硅烷,需要用甲醇、乙醇酯化,反应不可控,难得到目标产物。

2011年2月,《杭州化工》第4期第165-168页,陈向前、邵月刚、唐红定公开了一篇名为“γ-甲基丙烯酰氧基丙基三甲氧基硅烷的合成研究”的文章,该研究采用以甲基丙烯酸烯丙酯与三氯氢硅为原料,通过硅氢加成反应得到甲基丙烯酰氧基丙基三氯硅烷,再将它与甲醇醇解反应制备甲基丙烯酰氧基丙基三甲氧基硅烷。

该上述现有的工业制备方法不仅工艺繁琐、耗时长,而且催化剂使用氯铂酸,价格昂贵,反应生成的副产物氯化氢,难分离处理,工业废水会污染环境等。现有合成反应中催化剂难分离问题均会存在的,例如针对季铵盐等相转移催化剂,反应结束后,乳化较严重,加热或盐洗或离心均无法从产物中完全除去季铵盐,若想完全去除催化剂,减少环境污染,则需要增大工业废水处理成本,且步骤复杂。故为解决催化剂回收处理问题,开发一种新型催化剂材料,不仅提高了企业的生产效率,更为重要的是有助于解决环保问题。

因此,亟需开发一种制备乙酰氧丙基烷氧基硅烷用的复合载体催化剂及制备方法。

发明内容

1.要解决的问题

针对现有合成乙酰氧丙基烷氧基硅烷的催化剂昂贵难回收利用的问题,本发明提供一种制备乙酰氧丙基烷氧基硅烷用的复合载体催化剂,通过多种催化剂负载在载体上的设计,优化催化效果,本发明的载体催化剂可进行超过三次回收利用,避免了粉状催化剂溶于产品中在储存过程中可能析出造成产品浑浊的现象,节约了成本。

针对现有合成乙酰氧丙基烷氧基硅烷的方法工艺复杂、副产物多的问题,本发明还提供一种乙酰氧丙基烷氧基硅烷的合成方法,通过取代法,简化工艺流程,减少副产物,得到高纯度的乙酰氧丙基烷氧基硅烷。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

一种制备乙酰氧丙基烷氧基硅烷用的复合载体催化剂,复合载体催化剂为复合催化剂附着在载体上构成,其中,所述载体为氧化铝,所述复合催化剂为多种盐类催化剂,其中,复合催化剂包括四丁基溴化铵、苄基三丁基氯化铵、1-丁基溴化吡啶、四丁基溴化膦或十二烷基三苯基溴化膦中的两种及以上。

进一步地,进一步地,所述氧化铝为球状,复合载体催化剂为负载型球状催化剂。

进一步地,所述复合催化剂包括四丁基溴化铵、苄基三丁基氯化铵、1-丁基溴化吡啶、四丁基溴化膦或十二烷基三苯基溴化膦中的两种,其中,复合催化剂与载体的质量比为(1-1.5):2。

进一步地,所述复合催化剂为四丁基溴化铵、苄基三丁基氯化铵中的一种铵类催化剂与1-丁基溴化吡啶的混合,其中,所述铵类催化剂与1-丁基溴化吡啶的摩尔比为1:1。

进一步地,所述复合催化剂为四丁基溴化膦、十二烷基三苯基溴化膦中的一种膦类催化剂与1-丁基溴化吡啶的混合,其中,所述膦类催化剂与1-丁基溴化吡啶的摩尔比为1:1。

进一步地,所述复合催化剂为四丁基溴化膦、十二烷基三苯基溴化膦中的一种膦类催化剂与四丁基溴化铵、苄基三丁基氯化铵中的一种铵类催化剂的混合,其中,所述膦类催化剂与铵类催化剂的摩尔比为1:1。

进一步地,复合载体催化剂的制备方法为:首先将复合催化剂溶解于水中,再加入氧化铝载体,同时于搅拌状态下升温至85~90℃,加热至将水去除,后置于烘箱中在100-110℃下干燥12-14h,最后放入马弗炉中于300~400℃进行煅烧4-6h。

一种乙酰氧丙基烷氧基硅烷的制备方法,包括如下步骤:将氯丙基烷氧基硅烷和溶剂混合并加热,温度升至60℃~70℃时投入阻聚剂,继续升温至90℃~100℃投入乙酸盐和复合载体催化剂,搅拌均匀,于100℃~110℃保温60min~70min;得到的产物经降温后进行过滤得到粗品,再将粗品进行减压蒸馏收集成品乙酰氧丙基烷氧基硅烷,其中,所述复合载体催化剂为上述的一种制备乙酰氧丙基烷氧基硅烷用的复合载体催化剂。

特别的,上述每一步的反应温度以及反应时间的范围值较宽,范围值外的值也可以基本达到制备乙酰氧丙基烷氧基硅烷的目的,只是会影响反应周期以及反应产率。

进一步地,所述乙酸盐的含水量≤0.2%,乙酸盐的含水量高,即乙酸盐的纯度不高且稳定差,导致制备得到的成品乙酰氧丙基烷氧基硅烷具有发黄的现象。

进一步地,所述乙酸盐为乙酸钠、乙酸钾、乙酸铵、乙酸镁或乙酸锌,所述乙酸盐的添加量与氯丙基烷氧基硅烷添加量的摩尔比为(1.0~1.1):1。

进一步地,所述乙酰氧丙基烷氧基硅烷其结构通式为:

或

或

其中:R代表含1~8个碳原子的烷基,R

进一步地,所述溶剂为N,N-二甲基甲酰胺或甲苯或二甲苯或正庚烷。

进一步地,所述阻聚剂为对羟基苯甲醚或2,6-二叔丁基对甲酚或对苯二酚。

进一步地,所述氯丙基烷氧基硅烷和溶剂的质量比为1:(0.5~1)。

进一步地,所述阻聚剂的质量为氯丙基烷氧基硅烷与溶剂总质量的0.01~0.02%。

进一步地,所述催化剂的质量为氯丙基烷氧基硅烷与溶剂总质量的0.5~1.0%。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的复合催化剂为盐类催化剂,包括四丁基溴化铵、苄基三丁基氯化铵、1-丁基溴化吡啶、四丁基溴化膦或十二烷基三苯基溴化膦,均为相转移催化剂,增大液固接触面积,加速固体盐的溶解与反应,促使反应发生,相对不加催化剂而言,收率可提高20%左右,其中1-丁基溴化吡啶呈弱碱性,防止卤烷的生成,促进反应正向进行;同时,普通盐类催化剂为粉末态,粒径较小,可均匀分散于产品或溶剂中,采用过滤、精馏等方式仍有残留难进行分离,在气温变化时有可能发生析出从而导致产品出现悬浮或浑浊的现象;采用载体催化剂,通过过滤等手段就可除去催化剂,减少残留,不仅提高产品稳定性,而且该类催化剂可进行超过3次循环利用,节约成本,避免了通常采用的粉状盐类催化剂溶于产品中在储存过程中会析出导致产品浑浊,产生质量问题的现象;

(2)本发明采用复合催化剂负载于氧化铝载体上,氧化铝载体在高温煅烧下,脱除结构水,也大量脱除表面羟基,避免反应体系中含水量增大,同时煅烧过程中氧化铝平均孔径增大,有利于多种催化剂的附着,但是氧化铝比表面积、孔体积会降低,因此催化剂的负载量会减少,发明人在多次试验的过程中发现,在衡量催化性能的情况下,两种催化剂易于分散在氧化铝表面上,若是超过两种催化剂,存在催化剂堆积的现象,影响催化性能;

同时,由于1-丁基溴化吡啶上氮的位阻大于铵类催化剂、膦类催化剂,1-丁基溴化吡啶与氧化铝之间的负载空隙比较大,其间空隙处负载铵类催化剂、膦类催化剂,有利于节约氧化铝孔体积,1-丁基溴化吡啶与铵类催化剂或膦类催化剂混合负载在氧化铝载体上,可增加催化剂重复使用的次数,提高了催化活性,减少了催化剂用量;

(3)本发明乙酰氧丙基烷氧基硅烷的制备方法,工艺简单,生产成本低,污染小,满足了目前在无机材料、橡胶、塑料、树脂与纺织助剂等行业应用中对提高材料的粘接力、耐久性、机械强度与电气性能等要求;

(4)本发明采用常见的取代法制备乙酰氧丙基烷氧基硅烷,制备方法简单,催化剂易得,并且产物纯度高、副产物少,避免了使用现有制备乙酰氧丙基烷氧基硅烷的硅氢加成法与酯化法合成难度大、催化剂昂贵的问题;

(5)本发明的制备方法采用溶剂,增加了反应物的接触面积,可使乙酸盐更均匀更快速地溶解,有利于反应进行地更彻底,得到的产物收率高、纯度高,反应时间短;

(6)本发明的乙酸盐的含水量控制在0.2%以内,这是发明人在实验过程中发现,使用工业级乙酸盐的反应产物会发黄,因为工业级的乙酸盐大都含水量达到1%以上,本发明要求乙酸盐的含水量要小于0.2%,提高产物外观质量,避免其发黄的现象,得到的产品均为无色透明。

附图说明

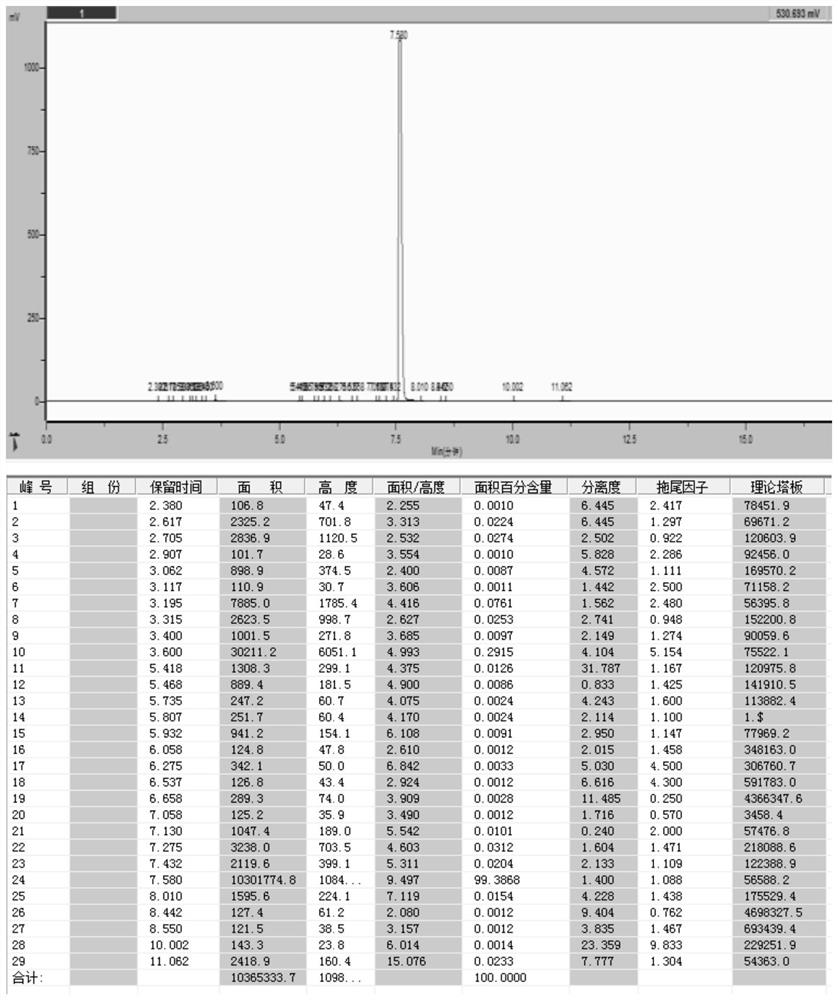

图1为实施例1中得到的乙酰氧丙基三甲氧基硅烷的GC图谱;

图2为实施例2中得到的乙酰氧丙基三甲氧基硅烷的GC图谱;

图3为实施例3中得到的乙酰氧丙基三甲氧基硅烷的GC图谱;

图4为实施例4中得到的乙酰氧丙基三甲氧基硅烷的GC图谱;

图5为实施例5中得到的乙酰氧丙基三甲氧基硅烷的GC图谱;

图6为实施例6中得到的乙酰氧丙基三乙氧基硅烷的GC图谱;

图7为实施例7中得到的乙酰氧丙基三乙氧基硅烷的GC图谱;

图8为实施例8中得到的乙酰氧丙基二甲氧基甲基硅烷的GC图谱;

图9为实施例9中得到的乙酰氧丙基二甲氧基甲氧基乙氧基硅烷的GC图谱;

图10为实施例10中得到的乙酰氧丙基二甲基甲氧基硅烷的GC图谱;

图11为实施例11中得到的乙酰氧丙基三甲氧基硅烷的GC图谱;

图12为实施例12中得到的乙酰氧丙基三甲氧基硅烷的GC图谱;

图13为实施例13中得到的乙酰氧丙基三甲氧基硅烷的GC图谱。

具体实施方式

下面结合具体实施例对本发明进一步进行描述。

实施例1

本实施例的一种乙酰氧丙基烷氧基硅烷用复合载体催化剂为1-丁基溴化吡啶-四丁基溴化铵/γ-Al

首先将0.60g的四丁基溴化铵和0.40g的1-丁基溴化吡啶溶于适量水中形成浓度为1.0mol/L的溶液,再加入2.0g氧化铝载体进行搅拌,并于85~90℃加热将水去除,置于110℃烘箱中干燥12h,最后放入马弗炉300~400℃进行煅烧4h,得到1-丁基溴化吡啶-四丁基溴化铵/γ-Al

本实施例的一种乙酰氧丙基烷氧基硅烷的制备方法反应方程式为:

具体制备方法如下所示:

向500ml带有搅拌装置的三口烧瓶中投入198gγ-氯丙基三甲氧基硅烷和100gDMF,开启搅拌,升温至60℃投入0.04g对羟基苯甲醚阻聚剂,升温至90℃投入86g乙酸钠和2.0g1-丁基溴化吡啶-四丁基溴化铵/γ-Al

其中,产品收率=产物(实际)生成量/目的产物的理论生成量×100%。

经GC色谱检测,精馏后得到的乙酰氧丙基三甲氧基硅烷成品含量为99.38%,色号15,折射率:1.4098(25℃),密度:1.008(20℃),游离氯:2.46ppm,水溶性:合格,如图1所示,为本实施例合成产物乙酰氧丙基三甲氧基硅烷的GC图谱。

值得说明的是,本实施例合成反应生成的氯化钠提取工艺步骤为:

1、将过滤得到的湿氯化钠盐溶于水中,形成饱和溶液,搅拌1.0h;

2、将溶液进行过滤,去除杂质;

3、对步骤2中得到的滤液进行常压蒸馏,除水使析出大部分盐;

4、将得到的氯化钠盐放进烘箱60~70℃烘干。

可以看出,在以DMF作为溶剂、对羟基苯甲醚为阻聚剂、1-丁基溴化吡啶-四丁基溴化铵/γ-Al

实施例2

将实施例1中过滤出的复合载体催化剂放入烘箱中烘干再利用,合成步骤同实施例1,得到乙酰氧丙基三甲氧基硅烷粗品300g,最后将粗品进行减压蒸馏得乙酰氧丙基三甲氧基硅烷成品199g,产品收率90%。

经GC色谱检测,精馏后得到的乙酰氧丙基三甲氧基硅烷成品含量为98.71%,色号15,折射率:1.4105(25℃),密度:1.014(20℃),游离氯:2.63ppm,水溶性:合格,如图2所示,为本实施例合成产物乙酰氧丙基三甲氧基硅烷的GC图谱。

可以看出,以DMF作为溶剂、对羟基苯甲醚为阻聚剂,在一次回收四丁基溴化铵-1-丁基溴化吡啶/γ-Al

实施例3

将实施例2中过滤出的复合载体催化剂放入烘箱中烘干再利用,合成步骤同实施例1,得到乙酰氧丙基三甲氧基硅烷粗品286g,最后将粗品进行减压蒸馏得乙酰氧丙基三甲氧基硅烷成品188g,产品收率85%。

经GC色谱检测,精馏后得到的乙酰氧丙基三甲氧基硅烷成品含量为97.36%,色号15,折射率:1.4115(25℃),密度:1.015(20℃),游离氯:2.87ppm,水溶性:合格,如图3所示,为本实施例合成产物乙酰氧丙基三甲氧基硅烷的GC图谱。

可以看出,以DMF作为溶剂、对羟基苯甲醚为阻聚剂,在二次回收催化剂的作用下,钠盐反应不彻底,原料残留1%左右,得到的产品收率为85%。

实施例4

将实施例3中过滤出的复合载体催化剂放入烘箱中烘干再利用,合成步骤同实施例1,得到乙酰氧丙基三甲氧基硅烷粗品270g,最后将粗品进行减压蒸馏得乙酰氧丙基三甲氧基硅烷成品165g,产品收率75%。

经GC色谱检测,精馏后得到的乙酰氧丙基三甲氧基硅烷成品含量为97.09%,色号15,折射率:1.4121(25℃),密度:1.017(20℃),游离氯:2.95ppm,水溶性:合格,如图4所示,为本实施例合成产物乙酰氧丙基三甲氧基硅烷的GC图谱。

可以看出,以DMF作为溶剂、对羟基苯甲醚为阻聚剂,在三次回收催化剂的作用下,钠盐反应不彻底,原料残留2%左右,得到的产品收率较低为75%,催化剂循环利用超过3次,产品收率依然达到了70%。

实施例5

本实施例的一种乙酰氧丙基烷氧基硅烷用的复合载体催化剂为四丁基溴化铵-1-丁基溴化吡啶/γ-Al

首先将0.60g的四丁基溴化铵和0.40g的1-丁基溴化吡啶溶于适量水中形成浓度为1.0mol/L的溶液,再加入2.0g氧化铝载体进行搅拌,并于85~90℃加热将水去除,置于110℃烘箱中干燥12h,最后放入马弗炉300~400℃进行煅烧4h,得到四丁基溴化铵-1-丁基溴化吡啶/γ-Al

本实施例的一种乙酰氧丙基烷氧基硅烷的制备方法步骤反应方程式为:

具体制备方法如下所示:

向500ml带有搅拌装置的三口烧瓶中投入198gγ-氯丙基三甲氧基硅烷和100gDMF,开启搅拌,升温至60℃投入0.04g对苯二酚阻聚剂,升温至100℃投入103g乙酸钾和2.0g四丁基溴化铵-1-丁基溴化吡啶/γ-Al

其中,产品收率=产物(实际)生成量/目的产物的理论生成量×100%。

经GC色谱检测,精馏后得到的乙酰氧丙基三甲氧基硅烷成品含量为98.03%,色号15,折射率:1.4133(25℃),密度:1.021(20℃),游离氯:2.70ppm,水溶性:合格,如图5所示,为本实施例合成产物乙酰氧丙基三甲氧基硅烷的GC图谱。

值得说明的是,本实施例合成反应生成的氯化钾提取工艺步骤为:

1、将过滤得到的湿氯化钾盐溶于水中,形成饱和溶液,搅拌1.0h;

2、将溶液进行过滤,去除杂质;

3、对步骤2中得到的滤液进行常压蒸馏,除水使析出大部分盐;

4、将得到的氯化钾盐放进烘箱60~70℃烘干。

可以看出,以DMF作为溶剂、对苯二酚为阻聚剂、四丁基溴化铵-1-丁基溴化吡啶/γ-Al

实施例6

本实施例的一种乙酰氧丙基烷氧基硅烷用的复合载体催化剂为四丁基溴化铵-1-丁基溴化吡啶/γ-Al

首先将0.60g的四丁基溴化铵和0.40g的1-丁基溴化吡啶溶于适量水中形成浓度为1.0mol/L的溶液,再加入2.0g氧化铝载体进行搅拌,并于85~90℃加热将水去除,置于110℃烘箱中干燥12h,最后放入马弗炉300~400℃进行煅烧4h,得到四丁基溴化铵-1-丁基溴化吡啶/γ-Al

本实施例的一种乙酰氧丙基烷氧基硅烷的制备方法反应方程式为:

具体制备方法如下所示:

向500ml带有搅拌装置的三口烧瓶中投入240gγ-氯丙基三乙氧基硅烷和120gDMF,开启搅拌,升温至60℃投入0.04g2,6-二叔丁基对甲酚阻聚剂,升温至100℃投入86g乙酸钠和2.0g四丁基溴化铵-1-丁基溴化吡啶/γ-Al

其中,产品收率=产物(实际)生成量/目的产物的理论生成量×100%。

经GC色谱检测,精馏后得到的乙酰氧丙基三乙氧基硅烷成品含量为99.25%,色号15,折射率:1.4156(25℃),密度:1.019(20℃),游离氯:2.50ppm,水溶性:合格,如图6所示,为本实施例合成产物乙酰氧丙基三乙氧基硅烷的GC图谱。

值得说明的是,本实施例合成反应生成的氯化钠提取工艺步骤为:

1、将过滤得到的湿氯化钠盐溶于水中,形成饱和溶液,搅拌1.0h;

2、将溶液进行过滤,去除杂质;

3、对步骤2中得到的滤液进行常压蒸馏,除水使析出大部分盐;

4、将得到的氯化钠盐放进烘箱60~70℃烘干。

可以看出,以DMF作为溶剂、2,6-二叔丁基对甲酚为阻聚剂、四丁基溴化铵-1-丁基溴化吡啶/γ-Al

实施例7

本实施例的一种乙酰氧丙基烷氧基硅烷用的复合载体催化剂为1-丁基溴化吡啶-四丁基溴化膦/γ-Al

首先将0.39g的1-丁基溴化吡啶和0.61g的四丁基溴化膦溶于适量水中形成浓度为1.0mol/L的溶液,再加入2.0g氧化铝载体进行搅拌,并于85~90℃加热将水去除,置于110℃烘箱中干燥12h,最后放入马弗炉300~400℃进行煅烧4h,得到1-丁基溴化吡啶-四丁基溴化膦/γ-Al

本实施例的一种乙酰氧丙基烷氧基硅烷的制备方法反应方程式为:

具体制备方法如下所示:

向500ml带有搅拌装置的三口烧瓶中投入240gγ-氯丙基三乙氧基硅烷和120g甲苯,开启搅拌,升温至60℃投入0.04g2,6-二叔丁基对甲酚阻聚剂,升温至100℃投入86g乙酸钠和2.0g 1-丁基溴化吡啶-四丁基溴化膦/γ-Al

其中,产品收率=产物(实际)生成量/目的产物的理论生成量×100%。

经GC色谱检测,精馏后得到的乙酰氧丙基三乙氧基硅烷成品含量为99.14%,色号15,折射率:1.4132(25℃),密度:1.014(20℃),游离氯:2.33ppm,水溶性:合格,如图7所示,为本实施例合成产物乙酰氧丙基三乙氧基硅烷的GC图谱。

值得说明的是,本实施例合成反应生成的氯化钠提取工艺步骤为:

1、将过滤得到的湿氯化钠盐溶于水中,形成饱和溶液,搅拌1.0h;

2、将溶液进行过滤,去除杂质;

3、对步骤2中得到的滤液进行常压蒸馏,除水使析出大部分盐;

4、将得到的氯化钠盐放进烘箱60~70℃烘干。

可以看出,以甲苯作为溶剂、2,6-二叔丁基对甲酚为阻聚剂、1-丁基溴化吡啶-四丁基溴化膦/γ-Al

实施例8

本实施例的一种乙酰氧丙基烷氧基硅烷用的复合载体催化剂为苄基三丁基氯化铵与1-丁基溴化吡啶/γ-Al

首先将0.59g苄基三丁基氯化铵与0.41g1-丁基溴化吡啶溶于适量水中形成浓度为1.0mol/L的溶液,再加入2.0g氧化铝载体进行搅拌,并于85~90℃加热将水去除,置于110℃烘箱中干燥12h,最后放入马弗炉300~400℃进行煅烧4h,得到苄基三丁基氯化铵-1-丁基溴化吡啶/γ-Al

本实施例的一种乙酰氧丙基烷氧基硅烷的制备方法反应方程式为:

具体制备方法如下所示:

向500ml带有搅拌装置的三口烧瓶中投入182gγ-氯丙基二甲氧基甲基硅烷和100g正庚烷,开启搅拌,升温至60℃投入0.04g对羟基苯甲醚阻聚剂,升温至90℃投入80g乙酸铵和2.0g苄基三丁基氯化铵-1-丁基溴化吡啶/γ-Al

其中,产品收率=产物(实际)生成量/目的产物的理论生成量×100%。

经GC色谱检测,精馏后得到的乙酰氧丙基二甲氧基甲基硅烷成品含量为97.79%,色号15,折射率:1.4153(25℃),密度:1.010(20℃),游离氯:2.60ppm,水溶性:合格,如图8所示,为本实施例合成产物乙酰氧丙基二甲氧基甲基硅烷的GC图谱。

值得说明的是,本实施例合成反应生成的氯化铵提取工艺步骤为:

1、将过滤得到的湿氯化铵盐溶于水中,形成饱和溶液,搅拌1.0h;

2、将溶液进行过滤,去除杂质;

3、对步骤2中得到的滤液进行常压蒸馏,除水使析出大部分盐;

4、将得到的氯化铵盐放进烘箱60~70℃烘干。

可以看出,在以正庚烷作为溶剂、对羟基苯甲醚为阻聚剂、苄基三丁基氯化铵-1-丁基溴化吡啶/γ-Al

实施例9

本实施例的一种乙酰氧丙基烷氧基硅烷用的复合载体催化剂为1-丁基溴化吡啶-十二烷基三苯基溴化膦/γ-Al

首先将0.70g十二烷基三苯基溴化膦与0.30g 1-丁基溴化吡啶溶于适量水中形成浓度为1.0mol/L的溶液,再加入2.0g氧化铝载体进行搅拌,并于85~90℃加热将水去除,置于110℃烘箱中干燥12h,最后放入马弗炉300~400℃进行煅烧4h,得到1-丁基溴化吡啶-十二烷基三苯基溴化膦/γ-Al

本实施例的一种乙酰氧丙基烷氧基硅烷的制备方法反应方程式为:

具体制备方法如下所示:

向500ml带有搅拌装置的三口烧瓶中投入242gγ-氯丙基二甲氧基甲氧基乙氧基硅烷和130g二甲苯,开启搅拌,升温至60℃投入0.04g对羟基苯甲醚阻聚剂,升温至90℃投入112g乙酸镁和2.0g 1-丁基溴化吡啶-十二烷基三苯基溴化膦/γ-Al

其中,产品收率=产物(实际)生成量/目的产物的理论生成量×100%。

经GC色谱检测,精馏后得到的乙酰氧丙基二甲氧基甲氧基乙氧基硅烷成品含量为97.61%,色号15,折射率:1.4156(25℃),密度:1.012(20℃),游离氯:2.75ppm,水溶性:合格,如图9所示,为本实施例合成产物乙酰氧丙基二甲氧基甲氧基乙氧基硅烷的GC图谱。

值得说明的是,本实施例合成反应生成的氯化镁提取工艺步骤为:

1、将过滤得到的湿氯化镁盐溶于水中,形成饱和溶液,搅拌1.0h;

2、将溶液进行过滤,去除杂质;

3、对步骤2中得到的滤液进行常压蒸馏,除水使析出大部分盐;

4、将得到的氯化镁盐放进烘箱60~70℃烘干。

可以看出,在以二甲苯作为溶剂、对羟基苯甲醚为阻聚剂、1-丁基溴化吡啶-十二烷基三苯基溴化膦/γ-Al

实施例10

本实施例的一种乙酰氧丙基烷氧基硅烷用的复合载体催化剂为四丁基溴化铵-四丁基溴化膦/γ-Al

首先将0.48g的四丁基溴化铵和0.52g四丁基溴化膦溶于适量水中形成浓度为1.0mol/L的溶液,再加入2.0g氧化铝载体进行搅拌,并于85~90℃加热将水去除,置于110℃烘箱中干燥12h,最后放入马弗炉300~400℃进行煅烧4h,得到四丁基溴化铵-四丁基溴化膦/γ-Al

本实施例的一种乙酰氧丙基烷氧基硅烷的制备方法反应方程式为:

具体制备方法如下所示:

向500ml带有搅拌装置的三口烧瓶中投入166gγ-氯丙基二甲基甲氧基硅烷和100g正庚烷,开启搅拌,升温至60℃投入0.04g对羟基苯甲醚阻聚剂,升温至90℃投入96g乙酸锌和2.0g四丁基溴化铵-四丁基溴化膦/γ-Al

其中,产品收率=产物(实际)生成量/目的产物的理论生成量×100%。

经GC色谱检测,精馏后得到的乙酰氧丙基二甲基甲氧基硅烷成品含量为97.15%,色号15,折射率:1.4111(25℃),密度:1.015(20℃),游离氯:2.79ppm,水溶性:合格,如图10所示,为本实施例合成产物乙酰氧丙基二甲基甲氧基硅烷的GC图谱。

值得说明的是,本实施例合成反应生成的氯化锌提取工艺步骤为:

1、将过滤得到的湿氯化锌盐溶于水中,形成饱和溶液,搅拌1.0h;

2、将溶液进行过滤,去除杂质;

3、对步骤2中得到的滤液进行常压蒸馏,除水使析出大部分盐;

4、将得到的氯化锌盐放进烘箱60~70℃烘干。

可以看出,在以正庚烷作为溶剂、对羟基苯甲醚为阻聚剂、四丁基溴化铵-四丁基溴化膦/γ-Al

实施例11

本实施例的一种乙酰氧丙基烷氧基硅烷用的复合载体催化剂为四丁基溴化铵-十二烷基三苯基溴化膦/γ-Al

首先将0.39g的四丁基溴化铵和0.61g的十二烷基三苯基溴化膦溶于适量水中形成浓度为1.0mol/L的溶液,再加入2.0g氧化铝载体进行搅拌,并于85~90℃加热将水去除,置于110℃烘箱中干燥12h,最后放入马弗炉300~400℃进行煅烧4h,得到四丁基溴化铵-十二烷基三苯基溴化膦/γ-Al

本实施例的一种乙酰氧丙基烷氧基硅烷的制备方法反应方程式为:

具体制备方法如下所示:

向500ml带有搅拌装置的三口烧瓶中投入198gγ-氯丙基三甲氧基硅烷和100gDMF,开启搅拌,升温至60℃投入0.04g对羟基苯甲醚阻聚剂,升温至90℃投入86g乙酸钠和2.0g四丁基溴化铵-十二烷基三苯基溴化膦/γ-Al

其中,产品收率=产物(实际)生成量/目的产物的理论生成量×100%。

经GC色谱检测,精馏后得到的乙酰氧丙基三甲氧基硅烷成品含量为99.10%,色号15,折射率:1.4103(25℃),密度:1.016(20℃),游离氯:2.43ppm,水溶性:合格,如图11所示,为本实施例合成产物乙酰氧丙基三甲氧基硅烷的GC图谱。

值得说明的是,本实施例合成反应生成的氯化钠提取工艺步骤为:

1、将过滤得到的湿氯化钠盐溶于水中,形成饱和溶液,搅拌1.0h;

2、将溶液进行过滤,去除杂质;

3、对步骤2中得到的滤液进行常压蒸馏,除水使析出大部分盐;

4、将得到的氯化钠盐放进烘箱60~70℃烘干。

可以看出,在以DMF作为溶剂、对羟基苯甲醚为阻聚剂、四丁基溴化铵-十二烷基三苯基溴化膦/γ-Al

实施例12

本实施例的一种乙酰氧丙基烷氧基硅烷用的复合载体催化剂为苄基三丁基氯化铵-十二烷基三苯基溴化膦/γ-Al

首先将0.38g的苄基三丁基氯化铵和0.62g的十二烷基三苯基溴化膦溶于适量水中形成浓度为1.0mol/L的溶液,再加入2.0g氧化铝载体进行搅拌,并于85~90℃加热将水去除,置于110℃烘箱中干燥12h,最后放入马弗炉300~400℃进行煅烧4h,得到苄基三丁基氯化铵-十二烷基三苯基溴化膦/γ-Al

本实施例的一种乙酰氧丙基烷氧基硅烷的制备方法反应方程式为:

具体制备方法如下所示:

向500ml带有搅拌装置的三口烧瓶中投入198gγ-氯丙基三甲氧基硅烷和100gDMF,开启搅拌,升温至60℃投入0.04g对羟基苯甲醚阻聚剂,升温至90℃投入86g乙酸钠和2.0g苄基三丁基氯化铵-十二烷基三苯基溴化膦/γ-Al

其中,产品收率=产物(实际)生成量/目的产物的理论生成量×100%。

经GC色谱检测,精馏后得到的乙酰氧丙基三甲氧基硅烷成品含量为99.25%,色号15,折射率:1.4055(25℃),密度:1.013(20℃),游离氯:2.66ppm,水溶性:合格,如图12所示,为本实施例合成产物乙酰氧丙基三甲氧基硅烷的GC图谱。

值得说明的是,本实施例合成反应生成的氯化钠提取工艺步骤为:

1、将过滤得到的湿氯化钠盐溶于水中,形成饱和溶液,搅拌1.0h;

2、将溶液进行过滤,去除杂质;

3、对步骤2中得到的滤液进行常压蒸馏,除水使析出大部分盐;

4、将得到的氯化钠盐放进烘箱60~70℃烘干。

可以看出,在以DMF作为溶剂、对羟基苯甲醚为阻聚剂、苄基三丁基氯化铵-十二烷基三苯基溴化膦/γ-Al

实施例13

本实施例的一种乙酰氧丙基烷氧基硅烷用的复合载体催化剂为苄基三丁基氯化铵-四丁基溴化膦/γ-Al

首先将0.48g的苄基三丁基氯化铵和0.52g的四丁基溴化膦溶于适量水中形成浓度为1.0mol/L的溶液,再加入2.0g氧化铝载体进行搅拌,并于85~90℃加热将水去除,置于110℃烘箱中干燥12h,最后放入马弗炉300~400℃进行煅烧4h,得到苄基三丁基氯化铵-四丁基溴化膦/γ-Al

本实施例的一种乙酰氧丙基烷氧基硅烷的制备方法反应方程式为:

具体制备方法如下所示:

向500ml带有搅拌装置的三口烧瓶中投入198gγ-氯丙基三甲氧基硅烷和100gDMF,开启搅拌,升温至60℃投入0.04g对羟基苯甲醚阻聚剂,升温至90℃投入86g乙酸钠和2.0g苄基三丁基氯化铵-四丁基溴化膦/γ-Al

其中,产品收率=产物(实际)生成量/目的产物的理论生成量×100%。

经GC色谱检测,精馏后得到的乙酰氧丙基三甲氧基硅烷成品含量为99.44%,色号15,折射率:1.4032(25℃),密度:1.018(20℃),游离氯:2.34ppm,水溶性:合格,如图13所示,为本实施例合成产物乙酰氧丙基三甲氧基硅烷的GC图谱。

值得说明的是,本实施例合成反应生成的氯化钠提取工艺步骤为:

1、将过滤得到的湿氯化钠盐溶于水中,形成饱和溶液,搅拌1.0h;

2、将溶液进行过滤,去除杂质;

3、对步骤2中得到的滤液进行常压蒸馏,除水使析出大部分盐;

4、将得到的氯化钠盐放进烘箱60~70℃烘干。

可以看出,在以DMF作为溶剂、对羟基苯甲醚为阻聚剂、苄基三丁基氯化铵-四丁基溴化膦/γ-Al

对比例

本对比例与实施例1基本相同,其不同之处在于:采用的复合载体催化剂为1-丁基溴化吡啶-四丁基溴化铵-十二烷基三苯基溴化膦/γ-Al

将上述1-丁基溴化吡啶-四丁基溴化铵-十二烷基三苯基溴化膦/γ-Al

经GC色谱检测,精馏后得到的乙酰氧丙基三甲氧基硅烷成品含量为97.01%,色号15,折射率:1.4105(25℃),密度:1.014(20℃),游离氯:3.05ppm,水溶性:合格。

可以看出,三种催化剂负载在载体上,其催化性能明显不如实施例1。

上述实施例仅为本发明实施方式的一种,并非限制本发明所描述的实施方式,只要是在不违背本发明的精神与原理下进行的改进或者同等替换,都应涵盖在本发明的权利要求范围中,例如本发明各步骤反应温度及反应时间的范围值均为合理的优选值,事实上反应温度及反应时间均为较宽的范围值,未在本发明描述的范围值内的数值,只要可以制备出本发明的产物,均为本发明未提及的一种实施方式。

- 一种制备乙酰氧丙基烷氧基硅烷用的复合载体催化剂及制备方法

- 一种制备乙酰氧丙基烷氧基硅烷用的氧化铝载体催化剂及制备方法