一种GaAs衬底的退火处理方法

文献发布时间:2023-06-19 10:00:31

技术领域

本发明属于半导体材料技术领域,具体涉及一种GaAs衬底的退火处理方法。

背景技术

对于实验或生产中所用的GaAs衬底,我们希望是具有理想的的闪锌矿结构,但是GaAs晶体生长会产生本征缺陷。缺陷在半导体材料的电子性能中扮演着重要的角色,因为它们与自由载流子相互作用(充当散射中心、陷阱和复合中心),即使它们的浓度与自由载流子浓度相比非常小,它们的影响也是不可忽略的。随着集成电路的快速发展,GaAs衬底的晶体质量越来越为重要,降低晶体缺陷可以显著提高器件的最终性能。衬底杂质及缺陷可以直接影响到外延层的晶体质量,即便先生长一层缓冲层,衬底缺陷对外延层造成的影响也并不能完全消除。

发明内容

本发明的目的在于针对上述方法所存在的缺点与不足,提供一种GaAs衬底的退火处理方法,通过改善GaAs衬底的缺陷,消除部分残余应力,使位错密度下降,迁移率提高,从而提高器件的应用性能。

本发明第一个目的提供一种GaAs衬底的退火处理方法,包括以下步骤:

将次级GaAs衬底片放入管式炉,并向管式炉中通入氮气或惰性气体,于温度380~450℃,保温4~8h,冷却至室温,即得退火处理后的GaAs衬底;其中,通入所述氮气或惰性气体的气流为100-150scc。

优选的,升温速度为5℃/min。

优选的,冷却至室温的过程中,以5℃/min的速度降温,降至100℃,随后自然冷却至室温。

本发明第二个目的提供一种上述的GaAs衬底的退火处理方法制得的GaAs衬底。

本发明第三个目的提供上述的GaAs衬底在半导体器件中的应用。

本发明与现有技术相比具有如下有益效果:

本发明提供的GaAs衬底的退火处理方法,改善了GaAs衬底的缺陷及提高器件的应用性能,消除部分残余应力,使位错密度下降,迁移率提高。

本发明提供的方法简单,可以通过常压管式炉进行退火处理即可。

附图说明

图1为实施例中的GaAs衬底片在400℃恒温4h,6h,8h后及未经退火的80K光致发光谱;

(a)为未经退火的GaAs衬底片的80K光致发光谱;

(b)为对比例1中的GaAs衬底片在400℃恒温6h后的80K光致发光谱;

(c)为实施例1中的GaAs衬底片在400℃恒温4h后的80K光致发光谱;

(d)为对比例2中的GaAs衬底片在400℃恒温8h后的80K光致发光谱。

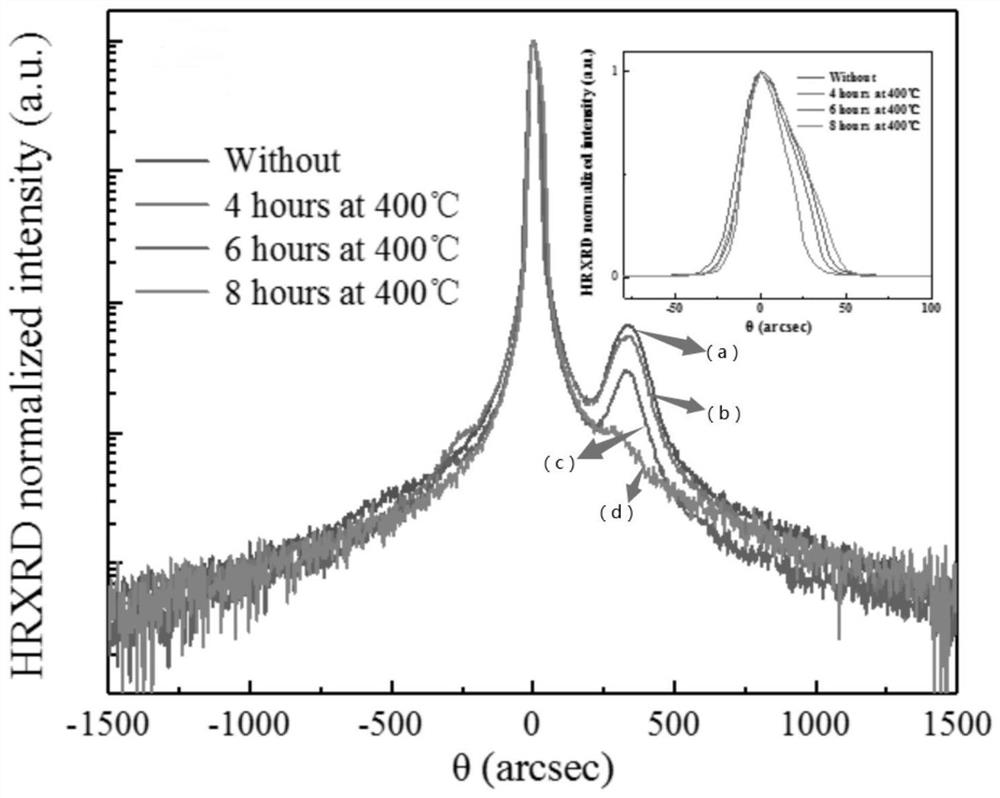

图2为实施例中的GaAs衬底片在400℃恒温4h,6h,8h后及未经退火的HR-XRD图谱;

(a)为未经退火的GaAs衬底片的HR-XRD图谱;

(b)为对比例1中的GaAs衬底片在400℃恒温6h后的HR-XRD图谱;

(c)为实施例1中的GaAs衬底片在400℃恒温4h后的HR-XRD图谱;

(d)为对比例2中的GaAs衬底片在400℃恒温8h后的HR-XRD图谱。

图3为实施例中的GaAs衬底片在400℃恒温4h,6h,8h后及未经退火的HR-XRD图谱的半高宽(FWHM)曲线。

图4为实施例中的GaAs衬底片在400℃恒温4h,6h,8h后及未经退火的AFM图;

(a)为未经退火的GaAs衬底片的AFM图;

(b)为对比例1中的GaAs衬底片在400℃恒温6h后的AFM图;

(c)为实施例1中的GaAs衬底片在400℃恒温4h后的AFM图;

(d)为对比例2中的GaAs衬底片在400℃恒温8h后的AFM图。

图5为实施例中的GaAs衬底片在400℃、300℃、500℃恒温4h及未经退火的HR-XRD图谱;

(a)为未经退火的GaAs衬底片的HR-XRD图谱;

(b)为对比例3中的GaAs衬底片在500℃恒温4h后的HR-XRD图谱;

(c)为实施例1中的GaAs衬底片在400℃恒温4h后的HR-XRD图谱;

(d)为对比例4中的GaAs衬底片在300℃恒温4h后的HR-XRD图谱。

具体实施方式

为了使本领域技术人员更好地理解本发明的技术方案能予以实施,下面结合具体实施例和附图对本发明作进一步说明,但所举实施例不作为对本发明的限定。

需要说明的是,以下实施例中使用的次级GaAs为GaAs降级片,购买于大庆佳昌科技有限公司VGF法生长的4英寸GaAs降级片(15°350μm)。

实施例1

一种GaAs衬底的退火处理方法,包括以下步骤:

(1)室温下,将次级GaAs衬底片放入管式炉,关闭防爆门;

(2)向管式炉中通入氮气,通入氮气的气流为120scc;

(3)设定温度为400℃,以5℃·(min)

(4)以400℃的温度分别恒温4h;

(5)恒温结束后,以5℃·(min)

实施例2

一种GaAs衬底的退火处理方法,包括以下步骤:

(1)室温下,将次级GaAs衬底片放入管式炉,关闭防爆门;

(2)向管式炉中通入氩气,通入氩气的气流为150scc;

(3)设定温度为450℃,以5℃·(min)

(4)以400℃的温度分别恒温3h;

(5)恒温结束后,以5℃·(min)

实施例3

一种GaAs衬底的退火处理方法,包括以下步骤:

(1)室温下,将次级GaAs衬底片放入管式炉,关闭防爆门;

(2)向管式炉中通入氮气,通入氮气的气流为100scc;

(3)设定温度为380℃,以5℃·(min)

(4)以400℃的温度分别恒温5h;

(5)恒温结束后,以5℃·(min)

对比例1

与实施例1相同,不同之处在于:保温6h。

对比例2

与实施例1相同,不同之处在于:保温8h。

对比例3

与实施例1相同,不同之处在于:处理温度为500℃。

对比例4

与实施例1相同,不同之处在于:处理温度为300℃。

为了说明本发明提供的一种GaAs衬底的退火处理方法得到的GaAs衬底相关性能,由于实施例1~3经退火处理后的GaAs衬底类似,下面仅对实施例1提供的经退火处理后的GaAs衬底进行相关性能进行测试,其中,未经退火的GaAs衬底作为对照组,见图1~4。

图1为实施例中的GaAs衬底片在400℃恒温4h,6h,8h后及未经退火的80K光致发光谱;

(a)为未经退火的GaAs衬底片的80K光致发光谱;

(b)为对比例1中的GaAs衬底片在400℃恒温6h后的80K光致发光谱;

(c)为实施例1中的GaAs衬底片在400℃恒温4h后的80K光致发光谱;

(d)为对比例2中的GaAs衬底片在400℃恒温8h后的80K光致发光谱。

图1为GaAs衬底片在400℃恒温4h,6h,8h后80K的光致发光谱。光谱仪采用日本HORIBA公司MicOS-iHR320系列的微区光致发光光谱仪,光谱测试范围从300nm到1000nm,光谱分辨率为0.1nm。其中,823nm的发光峰是带间跃迁产生的;856nm发光峰归因于电子向中性受主Ga

图2为实施例中的GaAs衬底片在400℃恒温4h,6h,8h后及未经退火的HR-XRD图谱;

(a)为未经退火的GaAs衬底片的HR-XRD图谱;

(b)为对比例1中的GaAs衬底片在400℃恒温6h后的HR-XRD图谱;

(c)为实施例1中的GaAs衬底片在400℃恒温4h后的HR-XRD图谱;

(d)为对比例2中的GaAs衬底片在400℃恒温8h后的HR-XRD图谱。

图3为实施例中的GaAs衬底片在400℃恒温4h,6h,8h后及未经退火的HR-XRD图谱的半高宽(FWHM)曲线。

图2采用德国BRUKER公司的HR-XRD进行材料表征,型号为D8 Discover,其X射线波长为0.154056nm(Cu Kα1)。通过测量摇摆曲线的半高宽(FWHM)可以用来衡量结晶质量好坏,通常情况下FWHM越小越好。图3通过GaAs衬底在未处理,400℃恒温4h,400℃恒温6h,400℃恒温8h的XRD图谱的半高宽(FWHM)直观的看出衬底片在恒温处理4h时半高宽最小,晶体质量最好,和PL分析一致。

图4为实施例中的GaAs衬底片在400℃恒温4h,6h,8h后及未经退火的AFM图;

(a)为未经退火的GaAs衬底片的AFM图;

(b)为对比例1中的GaAs衬底片在400℃恒温6h后的AFM图;

(c)为实施例1中的GaAs衬底片在400℃恒温4h后的AFM图;

(d)为对比例2中的GaAs衬底片在400℃恒温8h后的AFM图。

图4为GaAs衬底片经过不同恒温时间得到的AFM图。未经恒温处理的衬底片,小岛数量很多但都很小、顶部为圆球状且较为致密,粗糙度为7.95nm;在经过4h恒温处理后,小岛数量变多变小,粗糙度减小为4.08nm;经过6h恒温处理后,出现了岛合并的现象,部分岛的合并使得小岛数量减少,粗糙度增至14.9nm;在恒温8h后,岛合并现象明显,小岛连成条状,粗糙度变为14.3nm。

图5为实施例中的GaAs衬底片在400℃、300℃、500℃恒温4h及未经退火的HR-XRD图谱;

(a)为未经退火的GaAs衬底片的HR-XRD图谱;

(b)为对比例3中的GaAs衬底片在500℃恒温4h后的HR-XRD图谱;

(c)为实施例1中的GaAs衬底片在400℃恒温4h后的HR-XRD图谱;

(d)为对比例4中的GaAs衬底片在300℃恒温4h后的HR-XRD图谱。

从图5中可以明显看出,400℃的FWHM是最小的,晶体质量最好。进一步说明GaAs衬底的在靠近400℃范围内退火处理,能够有效改善GaAs衬底的缺陷及提高器件的应用性能,消除部分残余应力,使位错密度下降,迁移率提高。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内也意图包含这些改动和变型在内。

- 一种GaAs衬底的退火处理方法

- 一种基于InGaAs/AlGaAs量子阱混杂的循环退火方法