机器人控制装置、机器人控制方法以及机器人控制程序

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及一种控制机器人的机器人控制装置、机器人控制方法以及机器人控制程序。

背景技术

已知一种机器人控制装置,其包括:根据位置指令、速度指令、加速度指令之中的至少一个指令运算必要驱动转矩指令的各要素的必要驱动转矩指令要素运算单元;利用位置、速度、加速度之中的至少一个以及由必要驱动转矩指令要素运算单元运算出的必要驱动转矩指令的各要素之中的至少一个要素运算必要驱动转矩的必要驱动转矩运算单元;运算上侧阈值和下侧阈值的阈值运算单元;以及基于必要驱动转矩、上侧阈值、下侧阈值以及驱动机器人的各轴的马达的电流辨别碰撞的碰撞辨别单元。在该机器人控制装置中,还已知阈值运算单元比较所存储的时间规定值和从计时单元输出的投入马达电源后的经过时间,在规定时间值大的情况下采用第一上侧阈值和第一下侧阈值,在时间规定值小的情况下,采用第二上侧阈值和第二下侧阈值。而且,在该机器人控制装置中,还已知:参数推测单元在线辨识各轴的粘性摩擦系数和库仑摩擦系数,将所辨识的各轴的摩擦系数发送到必要驱动转矩指令要素运算单元以及必要驱动转矩运算单元;辨识进展程度辨别单元从参数推测单元输入的参数辨识值选择各轴的库仑摩擦系数(Coulomb friction coefficient)和粘性摩擦系数,计算出各自的变化量,对于实际的库仑摩擦系数变化量和粘性摩擦系数变化量双方为规定值以下的轴,将辨识进展程度设为1,对于实际的库仑摩擦系数变化量和粘性摩擦系数变化量的至少一方为规定值以上的轴,将辨识进展程度设为0;阈值运算单元对于从辨识进展程度辨别单元输出的辨识进展程度为1的轴,设定参数辨识进展后的上侧阈值和下侧阈值,对于从辨识进展程度辨别单元输出的辨识进展程度为0的轴,设定参数辨识进展前的上侧阈值和下侧阈值(例如,参照专利文献1)。

在机器人的动作过程中,在机器人与其他物体碰撞了的情况下,不宜让机器人照样继续动作。对此,要求准确地检测出机器人与其他物体的碰撞。在此,在采用根据投入马达电源后的经过时间是否超过规定值来变更用于判断机器人与其他物体的碰撞的阈值的结构的情况下,例如因机器人的温度低且摩擦大而需要变更阈值的状况下,如果不变更阈值,则误检测碰撞的可能性变高。

在采用根据摩擦系数的推测值的变化量是否变为规定值以下来变更用于判断机器人与其他物体的碰撞的阈值的结构的情况下,在机器人的温度低的区域,因伴随温度变化的摩擦变化而摩擦系数的推测值的收敛值变化,因此,难以判断推测值是否收敛,误检测碰撞的可能性变高。

现有技术文献

专利文献

专利文献1:日本发明专利公报第3878054号

发明内容

本发明的目的在于提供一种能够防止误检测碰撞的可能性变高的机器人控制装置、机器人控制方法以及机器人控制程序。

本发明一个方面的机器人控制装置用于以规定的碰撞检测灵敏度检测机器人与其他物体的碰撞,使所述机器人动作,如果检测部检测到所述碰撞,则以使所述机器人停止的方式进行控制,如果满足表示所述机器人的温度低的预先规定的条件,则与不满足所述预先规定的条件时相比使所述碰撞检测灵敏度降低。

附图说明

图1是本实施方式中的焊接机器人系统的概略结构图。

图2是表示焊接机器人的关节的摩擦力与焊接机器人的减速器的温度之间的关系的曲线图。

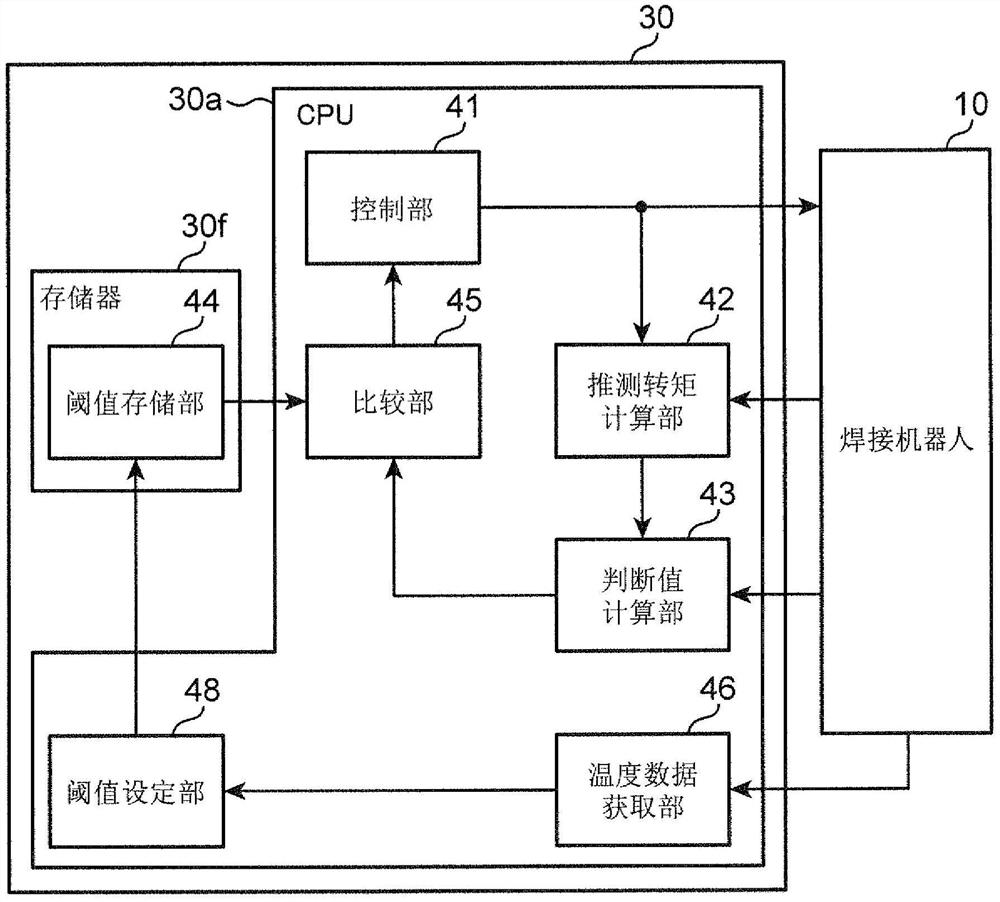

图3是表示第一实施方式中的机器人控制器的结构例的框图。

图4是表示第一实施方式中的机器人控制器的动作例的流程图。

图5是表示第二实施方式中的机器人控制器的结构例的框图。

图6是表示库仑摩擦系数从2向1时间性地变化时的库仑摩擦系数推测值的变化的曲线图。

图7是表示迹tr(A

图8A是表示矩阵A

图8B是表示矩阵A

图9是表示矩阵A

图10是表示第二实施方式中的机器人控制器的动作例的流程图。

图11是表示第三实施方式中的机器人控制器的结构例的框图。

图12是表示第三实施方式中的机器人控制器的动作例的流程图。

图13是表示第四实施方式中的机器人控制器的结构例的框图。

图14是第四实施方式中的时序图。

图15是表示第四实施方式中的机器人控制器的动作例的流程图。

图16A是示出显示碰撞判断阈值的状态的画面例的图。

图16B是示出显示碰撞判断阈值的状态的画面例的图。

具体实施方式

下面,参照附图详细说明本发明的实施方式。另外,在各图中,对相同的构成要素附上相同符号,并适当省略详细说明。

[焊接机器人系统的结构]

图1是本实施方式中的焊接机器人系统1的概略结构图。如图1所示,焊接机器人系统1具备:进行电弧焊的焊接机器人10;向安装在焊接机器人10的焊丝施加高电压来产生电弧的焊接电源20;控制这些焊接机器人10和焊接电源20的机器人控制器30;以及输入示教数据的示教装置80。如果焊接电源20的电源开关20a被接通,则焊接机器人系统1整体的电源就被接通。

焊接机器人10是作为六关节(轴)结构的垂直多关节机器人的电弧焊机器人。也就是说,焊接机器人10是具有由马达驱动的多个(在本实施方式中,如图1中用箭头所示为6个)关节的工业用机器人。焊接机器人10如果从机器人控制器30施加后述的必要驱动转矩τ′,则内置的伺服马达驱动,可以采取所需的姿势。在本实施方式中的焊接机器人10的臂远端安装有供给用于进行焊接的焊接电流以及保护气体等的焊炬11。在焊接机器人10安装有向焊炬11输送并供给焊丝的输送供给装置12。

机器人控制器30具备进行焊接控制时的运算处理等的CPU(Central ProcessingUnit)30a和存储器30f。存储器30f具备:存储有各种数据和在CPU30a执行的程序等的ROM(Read Only Memory)30b;作为CPU30a的作业用存储器等而被使用的RAM(Random AccessMemory)30c;可以重写内容的EEPROM(Electrically Erasable&Programmable Read OnlyMemory)30d;以及HDD(Hard Disk Drive)30e。

存储在ROM30b的程序例如包含安装在焊接机器人10的焊炬11移动的目标位置、记述了指定速度的示教程序等。另外,程序也可以存储在EEPROM30d或HDD30e。示教程序可以通过来自示教装置80的输入操作或来自个人计算机等未图示的连接设备的输入操作而创建、编辑。

关于机器人控制器30,将在后面详述。

示教装置80是在焊接机器人10的示教作业时为了输入焊接路径以及焊接作业条件等而使用的装置。示教装置80具备由液晶等构成的显示画面81和输入按钮82。或者,示教装置80也可以具备例如通过检测形成低压电场的面板的表面电荷的变化而电气性地检测出手指接触的位置的静电容量方式或者通过彼此离开的电极的手指接触的位置从非通电状态变化为通电状态从而电气性地检测出其位置的电阻膜方式等周知的触摸面板。

[第一实施方式]

在焊接机器人系统1中,在焊接机器人10的动作过程中焊接机器人10与其他物体碰撞了的情况下,如果使焊接机器人10照样继续动作,则会导致重大事故或焊接机器人10的破损。对此,第一实施方式中的焊接机器人系统1安装了如果焊接机器人10与其他物体碰撞,则检测该碰撞并让焊接机器人10停止的碰撞检测功能。

碰撞检测功能在根据在焊接机器人10实际发生的转矩即实际转矩与在焊接机器人10发生的惯性力、离心力、重力、摩擦力等的推测值的合计即推测转矩之间的转矩差计算出的碰撞判断值超过了碰撞判断阈值的情况下,判断为焊接机器人10与其他物体碰撞了,并让焊接机器人10停止。

在此,焊接机器人10的驱动部的摩擦力根据温度而变化。因此,当摩擦力大于通常时的情况下,如果碰撞判断值超过碰撞判断阈值,则碰撞检测功能误检测为焊接机器人10与其他物体碰撞了。特别是,由于寒冷地区的冬天的早晨等低温时焊接机器人10刚启动之后摩擦力大,所以较多地发生碰撞检测功能的误检测。

对此,在第一实施方式中,根据温度而变更碰撞检测功能中的用于判断焊接机器人10与其他物体碰撞了的碰撞判断条件,据此减少碰撞检测功能的误检测。

图2是表示焊接机器人10的关节摩擦力与焊接机器人10的减速器的温度之间的关系的曲线图。该曲线图表示在恒温槽内使焊接机器人10的手腕持续动作,并测量温度变化和摩擦力变化的结果。根据该曲线图可知,焊接机器人10的关节摩擦力变化可以通过焊接机器人10的减速器的温度来良好地表现。因此,在本第一实施方式中,测量焊接机器人10的减速器等的温度,并根据该温度变更碰撞判断条件。

图3是表示第一实施方式中的机器人控制器30的结构例的框图。如图3所示,机器人控制器30的存储器30f具备阈值存储部44。阈值存储部44包含在存储器30f的例如RAM30c(图1)或EEPROM30d(图1)中。机器人控制器30的CPU30a通过将存储在ROM30b(图1)中的第一实施方式的程序读取到RAM30c(图1)并执行,从而作为控制部41、推测转矩计算部42、判断值计算部43、比较部45、温度数据获取部46、阈值设定部48而发挥功能。

另外,实现本第一实施方式的机器人控制器30中的功能的程序可以通过通信功能而从外部提供,也可以存储在DVD-ROM(Digital Versatile Disc-Read Only Memory)或闪存等存储介质而被提供。

控制部41读取存储在存储器30f的例如ROM30b(图1)或EEPROM30d(图1)中的焊接机器人10的模型(动态特性),并且针对所读取的模型计算用于进行所期望的动作的各关节(轴)的必要驱动转矩,并向焊接机器人10施加该必要驱动转矩。据此,焊接机器人10基于来自控制部41的必要驱动转矩而移动。并且,由焊接机器人10的马达的编码器检测到的各关节的角度被反馈到机器人控制器30。控制部41在从比较部45通知了焊接机器人10与其他物体碰撞的内容的情况下,进行将必要驱动转矩设为零等处理,以便停止焊接机器人10的动作。在本实施方式中,控制部41相当于机器人控制部的一例。

推测转矩计算部42基于从控制部41输入到伺服马达的必要驱动转矩、从焊接机器人10的编码器输入的关节角度等,定期地计算在各关节发生的惯性力、离心力、重力、摩擦力等的推测值的合计亦即推测转矩。推测转矩计算部42将计算出的推测转矩通知给判断值计算部43。

判断值计算部43根据由推测转矩计算部42计算出的推测转矩与从焊接机器人10输出的实际转矩之间的转矩差,计算出使用于碰撞检测判断的碰撞判断值,并将该碰撞判断值输出到比较部45。

阈值存储部44存储使用于碰撞检测判断的碰撞判断阈值。

比较部45比较判断值计算部43计算出的碰撞判断值和存储在阈值存储部44中的碰撞判断阈值,并基于比较结果判断焊接机器人10是否与其他物体碰撞。具体而言,比较部45如果碰撞判断值大于碰撞判断阈值则判断为焊接机器人10与其他物体碰撞,如果碰撞判断值为碰撞判断阈值以下则判断为焊接机器人10没有与其他物体碰撞。比较部45在判断为焊接机器人10与其他物体碰撞的情况下,向控制部41通知该情况。在本实施方式中,比较部45相当于检测部的一例。即,比较部45以根据碰撞判断阈值的大小而被决定的规定的碰撞检测灵敏度来检测焊接机器人10与其他物体的碰撞。

温度数据获取部46获取表示焊接机器人10的减速器的温度的温度数据。温度数据获取部46将获取的温度数据通知给阈值设定部48。作为减速器的温度,可以使用减速器内部的温度(例如,润滑脂温度)或减速器表面的温度。或者,从温度传感器的安装容易性考虑,可以使用减速器盖的温度,或者可以使用如编码器本身能够获取温度的编码器来作为减速器的编码器。

阈值设定部48基于温度数据获取部46获取的温度数据所示的温度,将碰撞判断阈值设定于阈值存储部44中。在本第一实施方式中,阈值设定部48相当于检测控制部的一例。该碰撞判断阈值的设定方法例如有如下的方法。

第一方法是在温度数据获取部46获取的温度数据所示的温度为基准温度以上的情况下,将通常阈值设定为碰撞判断阈值,在温度数据获取部46获取的温度数据所示的温度低于基准温度的情况下,将大于通常的阈值设定为碰撞判断阈值的方法。在此情况下,在预先测量的摩擦力与温度之间的关系(例如图2)中,如果达到某种温度以下则实际摩擦力与作为基准的摩擦力之差成为在通常阈值下所估计的摩擦误差以上的情况下,将其温度作为基准温度即可。

第二方法是将根据温度数据获取部46获取的温度数据计算出的阈值设定为碰撞判断阈值的方法。基于预先测量的摩擦力与温度之间的关系(例如图2),将通常动作下碰撞判断值不超过的阈值作为相对于温度线性变化的值而计算。例如,通过阈值计算式来计算即可。

(阈值)=a×(温度)+b

在所述阈值计算式中,系数a和b表示任意常数。但是,由于温度越低则需要设定越大的阈值,因此设为a<0。在此,将递减一次函数用作为阈值计算式,但是也可以利用二次函数等其他函数的递减区间。

第三方法是在温度数据获取部46获取的温度数据所示的温度为基准温度以上的情况下,将通常阈值设定为碰撞判断阈值,在温度数据获取部46获取的温度数据所示的温度低于基准温度的情况下,将根据该温度数据计算出的阈值设定为碰撞判断阈值的方法。在此情况下,在预先测量的摩擦力与温度之间的关系(例如图2)中,如果达到某种温度以下则实际摩擦力与作为基准的摩擦力之差成为在通常阈值下所估计的摩擦误差以上的情况下,将其温度作为基准温度即可。在温度低于基准温度的情况下,例如通过所述的阈值计算式来设定阈值即可。但是,由于温度越低则需要设定越大的阈值,因此需要将系数a和b的值决定为使得以所述阈值计算式将温度作为基准温度时的阈值为通常阈值以上。

第四方法是在温度数据获取部46获取的温度数据所示的温度为基准温度以上的情况下,将根据该温度数据计算出的阈值设定为碰撞判断阈值,在温度数据获取部46获取的温度数据所示的温度低于基准温度的情况下,设定大于通常的阈值的方法。但是,由于温度越低则需要设定越大的阈值,因此需要将系数a和b的值决定为使得以所述阈值计算式将温度作为基准温度时的阈值为所述的大于通常的阈值以下。

如果利用第一至第四方法中的任一方法,由阈值设定部48将大于通常的阈值设定为碰撞判断阈值,则与将通常阈值设定为碰撞判断阈值的情况相比,比较部45的碰撞检测灵敏度会降低。

在本第一实施方式中,温度数据获取部46获取的温度数据所示的温度是机器人的实际测量的温度亦即测量温度的一例。温度数据获取部46获取的温度数据所示的温度低的条件是表示机器人的温度低的预先规定的条件的一例。

另外,在所述说明中没有叙述当推测转矩计算部42计算推测转矩时利用温度数据获取部46获取的温度数据的情况,但是也可以利用温度数据获取部46获取的温度数据。具体而言,推测转矩计算部42也可以将温度数据获取部46获取的温度数据利用于推测转矩时的摩擦力推测,从而求出更准确的摩擦推测值。该摩擦推测值的导出方法例如有如下的方法。

第一方法是,将预先测量的摩擦力与温度之间的关系作为表保持在存储器30f的例如ROM30b中,推测转矩计算部42从存储器30f中的表中读取与温度数据获取部46获取的温度数据相对应的摩擦力值,并利用该读取的摩擦力值的方法。

第二方法是,通过使预先测量的摩擦力与温度之间的关系近似从而创建将温度作为变量的摩擦模型,将其保持在存储器30f的例如ROM30b中,推测转矩计算部42根据温度数据获取部46获取的温度数据和存储器30f中的摩擦模型求出摩擦推测值的方法。摩擦模型例如如下地近似即可。

Log(摩擦推测值)=c×(温度)+d

在所述式中,系数c和d是任意的常数。

图4是表示第一实施方式中的机器人控制器30的动作例的流程图。

如图4所示,在机器人控制器30中,控制部41在启动焊接机器人10之后为了实现规定的动作而通过马达驱动控制焊接机器人10(步骤401)。

接着,推测转矩计算部42推测在焊接机器人10发生的惯性力、离心力、摩擦力等,并计算推测转矩(步骤402)。

接下来,判断值计算部43根据在焊接机器人10实际发生的转矩的测量值即实际转矩与在步骤402计算出的推测转矩之间的转矩差,计算碰撞判断值(步骤403)。

另一方面,在机器人控制器30中,温度数据获取部46获取温度数据,该温度数据表示温度传感器测量的焊接机器人10的减速器的温度(步骤404)。

接着,阈值设定部48基于在步骤404取得的温度数据所示的测量温度,将碰撞判断阈值设定于阈值存储部44。在此,阈值设定部48以如果碰撞判断值超过碰撞判断阈值则判断为碰撞的方式设定碰撞判断阈值。具体而言,阈值设定部48首先判断在步骤404获取的温度数据所示的测量温度是否高于基准温度(步骤405)。如果没有判断为在步骤404获取的温度数据所示的测量温度高于基准温度,也就是说,如果判断测量温度为基准温度以下(在步骤405为否),阈值设定部48将大于通常阈值的阈值设定为碰撞判断阈值(步骤406)。另一方面,如果判断为在步骤404获取的温度数据所示的测量温度高于基准温度(在步骤405为是),阈值设定部48将通常阈值设定为碰撞判断阈值(步骤407)。

之后,比较部45比较在步骤403计算出的碰撞判断值和在步骤406或步骤407设定的碰撞判断阈值,并判断碰撞判断值是否超过碰撞判断阈值(步骤408)。如果没有判断为碰撞判断值超过碰撞判断阈值(在步骤408为否),则控制部41使处理返回到步骤401,让焊接机器人10继续动作。另一方面,如果判断为碰撞判断值超过碰撞判断阈值(在步骤405为否),则控制部41使焊接机器人10停止(步骤409),并结束处理。

另外,在该动作例中,机器人控制器30在执行步骤402至403之后执行步骤404至407,但并不限定于此。机器人控制器30可以并行执行步骤402至403和步骤404至407,也可以在执行步骤404至407之后执行步骤402至403。

然而,推测转矩计算部42在步骤402计算推测转矩时所利用的马达输入以及判断值计算部43在步骤403计算碰撞判断值时所利用的实际转矩包含杂讯(noise)的情况较多。因此,也可以通过干扰估计观测器(disturbance estimationobserver)直接推测干扰转矩。干扰估计观测器具有公知的结构,推测基于离心力和摩擦等的负载转矩以及基于惯性力矩的变动和马达的转矩脉动等的变动转矩的合计即干扰转矩。在此情况下,在图3中,设置干扰估计观测器来代替推测转矩计算部42即可。在图4中,将步骤402变更为通过干扰估计观测器推测干扰转矩的步骤,将步骤403变更为将在步骤402推测出的干扰转矩设定为碰撞判断值的步骤即可。

如以上说明所述,根据第一实施方式,例如在机器人10的温度低而摩擦大从而需要变更阈值的状况下,当机器人10的测量温度为基准温度以下时,增大碰撞判断阈值,因此,能够防止误检测碰撞的可能性变高。

[第二实施方式]

第二实施方式中的焊接机器人系统1与第一实施方式中的焊接机器人系统1同样,安装如果焊接机器人10与其他物体碰撞,则检测该碰撞并使焊接机器人10停止的碰撞检测功能。但是,在第二实施方式中,通过带遗忘因子的递推最小二乘法(forgettingfactorrecursive least squares way)来推测因动作状况或温度导致的摩擦变化。

图5是表示第二实施方式中的机器人控制器30的结构例的框图。如图5所示,机器人控制器30的存储器30f具备阈值存储部54。阈值存储部54包含在存储器30f的例如RAM30c(图1)或EEPROM30d(图1)中。机器人控制器30的CPU30a通过将存储在ROM30b(图1)中的第二实施方式中的程序读取到RAM30c(图1)并执行,从而作为控制部51、推测转矩计算部52、判断值计算部53、比较部55、辨识(identification)进展程度计算部57和阈值设定部58而发挥功能。

另外,实现本第二实施方式的机器人控制器30中的功能的程序可以通过通信功能从外部提供,也可以存储在DVD-ROM或闪存等存储介质中而被提供。

控制部51读取存储在存储器30f的例如ROM30b(图1)或EEPROM30d(图1)中的焊接机器人10的模型(动态特性),针对所读取的模型,计算用于进行规定的动作的各关节(轴)的必要驱动转矩,并将该必要驱动转矩施加于焊接机器人10。据此,焊接机器人10基于来自控制部51的必要驱动转矩移动。并且,由焊接机器人10的马达的编码器检测出的各关节的角度被反馈到机器人控制器30。控制部51在从比较部55通知了表示焊接机器人10与其他物体碰撞的内容的情况下,进行将必要驱动转矩设定为零等处理,以使焊接机器人10的动作停止。在本实施方式中,控制部51相当于机器人控制部的一例。

推测转矩计算部52基于从控制部51输入到焊接机器人10的马达的必要驱动转矩以及从焊接机器人10的编码器输入的关节角度等,定期地计算在各关节发生的惯性力、离心力、重力、摩擦力等的推测值的合计亦即推测转矩。

如果设通过从控制部51输入的必要驱动转矩而在焊接机器人10的马达发生的转矩为τ,设基于从控制部51输入的必要驱动转矩的焊接机器人10的马达角度为θ,则转矩τ由下式表示。

在所述式中,右边第二项Fr(dθ/dt)表示摩擦力,右边第一项f(θ,dθ/dt,d2θ/dt2)表示摩擦力以外的惯性力、离心力等的推测值。右边第三项d是干扰项。

如果设Fr(dθ/dt)+d=D,则D通过以下的式求出。

假设仅库仑摩擦力和粘性摩擦力作为摩擦力而发挥作用,并设库仑摩擦系数为F,设粘性摩擦系数为B,则Fr(dθ/dt)由以下式表示。

在此,推测转矩计算部52通过带遗忘因子的递推最小二乘法来辨识摩擦模型,并求出库仑摩擦系数F和粘性摩擦系数B的推测值。

即,设时间步长(time step)k下的马达角度为θ

在所述矩阵中,系数ρ表示遗忘因子。如下地定义矩阵A

B

设时间步长k下的库仑摩擦系数F和粘性摩擦系数B的推测值分别为F

由此,摩擦模型由如下的式表示。

A

因此,通过最小二乘法,X

据此,时间步长k下的推测摩擦力Fr

因此,推测转矩τ

推测转矩计算部52将计算出的推测转矩通知给判断值计算部53。

判断值计算部53根据推测转矩计算部52计算出的推测转矩与从焊接机器人10输出的实际转矩之间的转矩差,或者根据为了避免因高频杂讯导致的误检测而对该转矩差进行滤波的值,计算用于碰撞检测判断的碰撞判断值,并将该碰撞判断值输出到比较部55。

作为实际转矩,并不限定于例如通过转矩传感器测量的转矩。例如,也可以将从控制部51输入到焊接机器人10的必要驱动转矩用作实际转矩。在此情况下,也可以不具备转矩传感器。或者,也可以预先求出被供给到伺服马达的电流值与在焊接机器人10的关节发生的转矩之间的对应关系并保持在存储器30f,转矩传感器检测被供给到伺服马达的电流值。并且,可以将根据检测出的电流值并利用所述对应关系而换算出的转矩用作为实际转矩。

阈值存储部54存储使用于碰撞检测判断的碰撞判断阈值。

比较部55比较判断值计算部53计算出的碰撞判断值和存储在阈值存储部54中的碰撞判断阈值,并基于比较结果判断焊接机器人10是否与其他物体碰撞。具体而言,比较部55如果碰撞判断值大于碰撞判断阈值则判断为焊接机器人10与其他物体碰撞,如果碰撞判断值为碰撞判断阈值以下则判断为焊接机器人10未与其他物体碰撞。并且,比较部55在判断为焊接机器人10与其他物体碰撞的情况下,将其碰撞通知给控制部51。在本实施方式中,比较部55相当于检测部的一例。即,比较部55以根据碰撞判断阈值的大小而被决定的规定的碰撞检测灵敏度检测焊接机器人10与其他物体的碰撞。

辨识进展程度计算部57根据推测转矩计算部52辨识出的摩擦模型计算辨识摩擦模型的进展程度。例如,用如下的式表示焊接机器人10的模型。

在所述式(1)中,左边第一项Jd

图6是表示库仑摩擦系数F从2向1时间性地变化时的库仑摩擦系数推测值F

或者,辨识进展程度计算部57可以将矩阵A

或者,辨识进展程度计算部57可以将矩阵A

或者,辨识进展程度计算部57可以将矩阵Ak的条件数作为摩擦模型的辨识进展程度的指标。例如,在矩阵A

另外,此处设想了辨识进展程度计算部57单独利用矩阵A

在本第二实施方式中,矩阵A

阈值设定部58基于辨识进展程度计算部57计算出的辨识进展程度,将碰撞判断阈值设定于阈值存储部54。阈值设定部58例如在矩阵A

在本第二实施方式中,阈值设定部58相当于检测控制部的一例。

另外,所述说明中当推测转矩计算部52推测摩擦力时没有考虑焊接机器人10的温度变化,但是也可以考虑焊接机器人10的温度变化。即,在式(1)加上摩擦的温度变化模型的焊接机器人10的模型如下所示。

在该式(2)中,符号T表示温度,符号F

推测转矩计算部52通过利用该摩擦模型来辨识摩擦模型,从而能够进行更准确的摩擦推测。

图10是表示第二实施方式中的机器人控制器30的动作例的流程图。

如图10所示,在机器人控制器30中,首先,控制部51在启动焊接机器人10之后为了实现规定的动作而通过马达驱动控制焊接机器人10(步骤501)。

接着,推测转矩计算部52推测在焊接机器人10发生的惯性力、离心力、摩擦力等,并计算出推测转矩(步骤502)。此时,推测转矩计算部52如上所述地通过带遗忘因子的递推最小二乘法来辨识摩擦模型,并利用该摩擦模型计算推测转矩。

接下来,判断值计算部53根据作为在焊接机器人10实际发生的转矩的测量值的实际转矩与在步骤502计算出的推测转矩之间的转矩差计算碰撞判断值(步骤503)。

另一方面,在机器人控制器30中,辨识进展程度计算部57利用在步骤502辨识出的摩擦模型计算辨识进展程度(步骤504)。

接着,阈值设定部58基于在步骤504计算出的辨识进展程度,将碰撞判断阈值设定于阈值存储部54。在此,阈值设定部58以如果碰撞判断值超过碰撞判断阈值则判断为碰撞的方式设定碰撞判断阈值。具体而言,阈值设定部58首先判断在步骤504计算出的摩擦模型的辨识进展程度是否大于基准值(步骤505)。如果没有判断为在步骤504计算出的辨识进展程度高于基准值,也就是说,如果判断为辨识进展程度为基准值以下(在步骤505为否),阈值设定部58将大于通常阈值的阈值设定为碰撞判断阈值(步骤506)。另一方面,如果判断为在步骤504计算出的辨识进展程度高于基准值(在步骤505为是),阈值设定部58将通常阈值设定为碰撞判断阈值(步骤507)。

之后,比较部55比较在步骤503计算出的碰撞判断值和在步骤506或步骤507设定的碰撞判断阈值,并判断碰撞判断值是否超过碰撞判断阈值(步骤508)。如果没有判断为碰撞判断值超过碰撞判断阈值(在步骤508为否),则控制部51使处理返回到步骤501,使焊接机器人10继续动作。另一方面,如果判断为碰撞判断值超过碰撞判断阈值(在步骤508中为是),控制部51使焊接机器人10停止(步骤509),并结束处理。

另外,在该动作例中,机器人控制器30在执行步骤503之后执行了步骤504至507,但并不限定于此。机器人控制器30可以并行执行步骤503和步骤504至507,也可以在执行步骤504至507之后执行步骤503。

然而,推测转矩计算部52在步骤502计算推测转矩时所利用的马达输入以及判断值计算部53在步骤503计算碰撞判断值时所利用的实际转矩包含杂讯的情况较多。因此,也可以通过干扰估计观测器直接推测干扰值。在此情况下,在图5中,设置干扰估计观测器来代替推测转矩计算部52即可。此外,在图10中,将步骤502变更为通过干扰估计观测器推测干扰值的步骤,将步骤503变更为将在步骤502推测出的干扰值设定为碰撞判断值的步骤即可。

如以上说明所述,根据第二实施方式,由于例如将矩阵(A

[第三实施方式]

第三实施方式中的焊接机器人系统1组合第一实施方式中的焊接机器人系统1和第二实施方式中的焊接机器人系统1而成。

图11是表示第三实施方式中的机器人控制器30的结构例的框图。如图11所示,机器人控制器30的存储器30f具备阈值存储部64。阈值存储部64包含在存储器30f的例如RAM30c(图1)或EEPROM30d(图1)中。机器人控制器30的CPU30a通过将存储在ROM30b(图1)中的第三实施方式的程序读取到RAM30c(图1)并执行,从而作为控制部61、推测转矩计算部62、判断值计算部63、比较部65、温度数据获取部66、辨识进展程度计算部67、阈值设定部68而发挥功能。

控制部61、推测转矩计算部62、判断值计算部63、阈值存储部64、比较部65以及辨识进展程度计算部67分别与图5(第二实施方式)的控制部51、推测转矩计算部52、判断值计算部53、阈值存储部54、比较部55以及辨识进展程度计算部57相同,因此省略详细说明。温度数据获取部66与图3(第一实施方式)的温度数据获取部46相同,因此省略详细说明。

阈值设定部68基于辨识进展程度计算部67计算出的摩擦模型的辨识进展程度和温度数据获取部66获取的温度数据,将碰撞判断阈值设定于阈值存储部64。在本第三实施方式中,阈值设定部68相当于检测控制部的一例。

图12是表示第三实施方式中的机器人控制器30的动作例的流程图。

步骤601至603与图10的步骤501至503相同,因此省略详细说明。

但是,在机器人控制器30中,辨识进展程度计算部67利用在步骤602辨识出的摩擦模型计算摩擦模型的辨识进展程度(步骤604)。

温度数据获取部66获取温度传感器测量的表示焊接机器人10的减速器的温度的温度数据(步骤605)。

接着,阈值设定部68基于在步骤604计算出的摩擦模型的辨识进展程度和在步骤605获取的温度数据所示的测定温度,将碰撞判断阈值设定于阈值存储部64。在此,阈值设定部68以如果碰撞判断值超过碰撞判断阈值则判断为碰撞的方式设定碰撞判断阈值。具体而言,阈值设定部68首先判断在步骤604计算出的摩擦模型的辨识进展程度是否高于基准值,且在步骤605获取的温度数据所示的减速器的测定温度是否高于基准温度(步骤606)。

如果没有判断为在步骤604计算出的摩擦模型的辨识进展程度高于基准值并在步骤605获取的温度数据所示的测量温度高于基准温度,也就是说,如果判断为在步骤604计算出的摩擦模型的辨识进展程度为基准值以下或者在步骤605获取的温度数据所示的测量温度为基准温度以下(在步骤606为否),阈值设定部68将大于通常阈值的阈值设定为碰撞判断阈值(步骤607)。另一方面,如果判断为在步骤604计算出的摩擦模型的辨识进展程度高于基准值且在步骤605获取的温度数据所示的测量温度高于基准温度(在步骤606为是),阈值设定部68将通常阈值设定为磁撞判断阈值(步骤608)。

之后的步骤609至610分别与图10的步骤508至509相同,因此省略详细说明。

另外,在该动作例中,机器人控制器30在执行步骤603之后执行了步骤604至608,但并不限定于此。机器人控制器30可以并行执行步骤603和步骤604至608,也可以在执行步骤604至608之后执行步骤603。或者,机器人控制器30可以仅将步骤604至608中的步骤605在步骤602之前执行,也可以与步骤602并行执行。

然而,推测转矩计算部62在步骤602计算推测转矩时所利用的马达输入以及判断值计算部63在步骤603计算碰撞判断值时所利用的实际转矩包含杂讯的情况较多。因此,也可以通过干扰估计观测器直接推测于扰值。在此情况下,在图11中,设置干扰估计观测器来代替推测转矩计算部62即可。此外,在图12中,将步骤602变更为通过干扰估计观测器推测干扰值的步骤,将步骤603变更为将在步骤602推测出的干扰值设定为碰撞判断值的步骤即可。

如以上说明所述,根据第三实施方式,例如在机器人10的温度低而摩擦大从而需要变更阈值的状况下,当机器人10的测量温度为基准温度以下时,增大碰撞判断阈值,因此,能够防止误检测碰撞的可能性变高,而且,由于例如将矩阵(A

[第四实施方式]

第四实施方式中的焊接机器人系统1也与第一~第三实施方式中的焊接机器人系统1同样,安装如果焊接机器人10与其他物体碰撞,则检测该碰撞并使焊接机器人10停止的碰撞检测功能。但是,在第四实施方式中,在冬季期间如果焊接机器人10的动作状况满足规定的条件,则变更碰撞检测功能中的碰撞判断阈值。

图13是表示第四实施方式中的机器人控制器30的结构例的框图。如图13所示,机器人控制器30的存储器30f具备阈值存储部74、参数存储部76、变动值存储部77。阈值存储部74、参数存储部76、变动值存储部77包含在存储器30f的例如RAM30c(图1)或EEPROM30d(图1)中。机器人控制器30的CPU30a通过将存储在ROM30b(图1)中的第四实施方式的程序读取到RAM30c(图1)并执行,从而作为控制部71、推测转矩计算部72、判断值计算部73、比较部75、阈值设定部78、变动值计算部79而发挥功能。

控制部71、推测转矩计算部72、判断值计算部73、阈值存储部74以及比较部75分别与图3(第一实施方式)的控制部41、推测转矩计算部42、判断值计算部43、阈值存储部44以及比较部45相同,因此省略详细说明。

参数存储部76存储阈值设定部78将碰撞判断阈值设定于阈值存储部74时参照的各种参数。各种参数包含如下参数。

即,第一参数是冬季期间的开始时期。开始时期可以是开始月份(例如11月)。第二个参数是冬季期间的结束时期。结束时期可以是结束月份(例如3月)。

第三参数是焊接机器人10(或伺服马达)处于停止的时间的阈值(以下称为“停止时间阈值”),该停止时间阈值成为用于在冬季期间将大于通常的阈值作为碰撞判断阈值而设定的前提。以下,设该停止时间阈值为t0。停止时间阈值t0可以为例如1小时。

第四参数是焊接机器人10使伺服马达启动(ON)的累积时间(累积伺服ON时间),该累积伺服ON时间是在冬季期间进行作为碰撞判断阈值设定了大于通常的阈值的动作(以下称为“冬季动作”)所需的时间。以下,设该时间为t1。时间t1可以为例如30分钟。

第五参数是在冬季期间开始监视碰撞判断值所需的焊接机器人10使伺服马达启动(ON)的累积时间(累积伺服ON时间)。以下,设该时间为t2。时间t2可以为例如24分钟。或者,代替时间t2,也可以决定相对于该时刻的进行冬季动作所需的焊接机器人10的累积伺服ON时间的比例作为第五参数。

第六参数是从在冬季期间作为碰撞判断阈值而设定的大于通常的阈值减去通常阈值而获得的差值。以下,设该差值为ΔTh。差值ΔTh例如可以是通常阈值的60%。也就是说,大于通常的阈值可以是通常阈值的160%。

变动值存储部77存储作为伴随焊接机器人系统1的动作而变动的值的各种变动值。各种变动值包含如下的变动值。

即,第一变动值是该时刻的进行冬季动作所需的焊接机器人10的累积伺服ON时间。以下,设该时间为T1。另外,在初始状态,作为第一变动值的时间T1被设定为存储在参数存储部76中的第四参数即时间t1。

第二变动值是在该时刻的开始监视碰撞判断值所需的焊接机器人10的累积伺服ON时间。以下,设该时间为T2。另外,在初始状态,作为第二变动值的时间T2被设定为存储在参数存储部76中的第五参数即时间t2。但是,在参数存储部76中不是存储时间t2而是存储相对于该时刻的进行冬季动作所需的焊接机器人10的累积伺服ON时间的比例来作为第五参数的情况下,变动值存储部77也可以不存储第二变动值。

第三变动值是该时刻的进行碰撞判断值监视的区间内的最大碰撞判断值(以下,称为“最大判断值”)。另外,在初始状态,作为第三变动值的最大判断值被设定为碰撞判断值的最小值(例如0)。

阈值设定部78具有对日期和时间进行计时的计时功能。阈值设定部78基于存储在参数存储部76中的各种参数和存储在变动值存储部77中的各种变动值,将碰撞判断阈值设定于阈值存储部74。

具体而言,阈值设定部78在当前日期处于存储在参数存储部76中的作为第一参数的冬季期间的开始时期与作为第二参数的冬季期间的结束时期之间的情况下,如果满足与焊接机器人10的动作状况有关的条件,则代替通常阈值而将大于通常的阈值设定于阈值存储部74中。在此,与焊接机器人10的动作状况有关的条件是如下条件,即:在焊接机器人系统1的电源接通(ON)之后或焊接机器人10的伺服马达停止(OFF)存储在参数存储部76中的作为第三参数的停止时间阈值t0以上之后,伺服马达开始动作起的累积伺服ON时间未达到存储在变动值存储部77中的作为第一变动值的时间T1。并且,大于通常的阈值是将存储在参数存储部76中的作为第六参数的值ΔTh加到通常阈值而获得的阈值。

在本第四实施方式中,从存储在参数存储部76中的作为第一参数的冬季期间的开始时期起至存储在参数存储部件76中的作为第二参数的冬季期间的结束时期的冬季期间是作为估计机器人的温度低于规定温度的期间而预先规定的期间的一例。在本第四实施方式中,当前日期处于存储在参数存储部76中的作为第一参数的冬季期间的开始时期与作为第二参数的冬季期间的结束时期之间的条件是表示机器人的温度低于规定温度的情况的预先规定的条件的一例。在本第四实施方式中,阈值设定部78是检测控制部的一例。

变动值计算部79在焊接机器人10的电源接通(ON)之后或者焊接机器人10停止存储在参数存储部76中的作为第三参数的停止时间阈值t0以上之后,对伺服马达的动作开始起的累积伺服ON时间进行计时。变动值计算部79在计时的累积伺服ON时间经过存储在变动值存储部77中的作为第二变动值的时间T2之后,达到存储在变动值存储部77中的作为第一变动值的时间T1为止,如果该时刻的由判断值计算部73计算出的碰撞判断值最大,则将其作为第三变动值即最大判断值,并存储在变动值存储部77中。

变动值计算部79在焊接机器人10的电源接通(ON)之后或者焊接机器人10停止存储在参数存储部76中的作为第三参数的停止时间阈值t0以上之后,在伺服马达的动作开始起的累积伺服ON时间达到存储在变动值存储部77中的作为第一变动值的时间T1的时刻,存储在变动值存储部77中的最大判断值大于通常阈值且小于将存储在参数存储部76中的作为第六参数的值ΔTh和通常阈值(相当于初始值的一例)相加的阈值(相当于增大值的一例)的情况下,将存储在变动值存储部77中的作为第一变动值的时间TI和存储在参数存储部76中的作为第四参数的时间t1相加。据此,进行冬季动作的时间延长。

与参数存储部76将时间t2作为第五参数而存储的情况同样,将存储在变动值存储部77中的作为第二变动值的时间T2和存储在参数存储部76中的作为第五参数的时间t2相加。据此,在冬季期间开始碰撞判断值的监视的时机也被重新设定。

另外,在此,变动值计算部79在存储于变动值存储部77中的最大判断值大于通常阈值且小于将通常阈值和值ΔTh相加的阈值的情况下,延长了进行冬季动作的时间,但并不限定于此。变动值计算部79也可以在满足表示判断值计算部73计算出的碰撞判断值接近将通常阈值和值ΔTh相加的阈值的其他条件的情况下,延长进行冬季动作的时间。

在第四实施方式中,变动值计算部79是延长控制部的一例。

在此,变动值计算部79将从第一参数向第六参数的变更立即反映于参数存储部76。但是,在对作为第三参数的时间t0或作为第四参数的时间t1进行计时的过程中从第一参数变更为第五参数的情况下,在计时结束后适用变更。

图14是第四实施方式中的时序图。在该时序图中,伺服ON721以及伺服OFF表示伺服马达启动(ON)的状态以及伺服马达停止(OFF)的状态的推移。适用时间723表示冬季动作被适用的时间。具体而言,适用时间723表示伺服马达启动的时刻起至累积伺服ON时间达到时间t1的冬季动作的结束时刻。碰撞判断值监视区间724表示监视碰撞判断值是否为最大的区间。具体而言,碰撞判断值监视区间724表示累积伺服ON时间达到时间t2的时刻起至达到时间t1的时刻。

重置(reset)时间725表示伺服马达处于停止的时间。在重置时间725的期间,累积伺服ON时间的计时停止。如果重置时间725开始,则伺服马达的停止时间被计时,如果重置时间725结束,则伺服马达的停止时间的计时值被重置为零。冬季动作726和通常动作727分别表示大于通常的阈值被设定在阈值存储部74中的期间以及通常阈值被设定在阈值存储部74中的期间。但是,在该时序图中,没有考虑延长进行冬季动作的时间。

如图14所示,在电源接通(ON)后,直到从伺服马达的动作开始起的累积伺服ON时间达到时间t1为止进行冬季动作。此时,在从伺服马达的动作开始起的累积伺服ON时间达到时间t2之后达到时间t1为止的区间,还进行碰撞判断值在其区间内是否为最大的判断。

如图14的右端附近所示,从伺服马达停止(OFF)起经过停止时间阈值t0之后,也与电源接通(ON)之后同样,进行冬季动作。虽然省略之后的图示,但冬季动作进行至从伺服马达的动作开始起的累积伺服ON时间达到时间t1为止。

图15是表示第四实施方式的机器人控制器30的动作例的流程图。

如图15所示,在机器人控制器30中,首先,控制部71在启动焊接机器人10之后为了实现规定的动作而通过马达驱动控制焊接机器人10(步骤701)。

接着,推测转矩计算部72推测在焊接机器人10发生的惯性力、离心力、摩擦力等,并计算推测转矩(步骤702)。

接下来,判断值计算部73根据作为在焊接机器人10实际发生的转矩的测量值的实际转矩与在步骤702计算出的推测转矩之间的转矩差,计算出碰撞判断值(步骤703)。

另一方面,在机器人控制器30中,阈值设定部78基于存储在参数存储部76中的各种参数和存储在变动值存储部77中的各种变动值,将碰撞判断阈值设定于阈值存储部74。在此,阈值设定部78以如果碰撞判断值超过碰撞判断阈值则判断为碰撞的方式设定碰撞判断阈值。

具体而言,阈值设定部78判断当前时间是否处于冬季期间内(步骤704)。具体而言,阈值设定部78判断通过计时功能计时的当前时间是否处于存储在参数存储部76中的冬季期间的开始时期与结束时期之间。

首先,说明阈值设定部78判断为当前时间处于冬季期间内的情况(在步骤704为是)。在此情况下,阈值设定部78判断电源接通(ON)后或者焊接机器人10停止存储在参数存储部76中的时间t0以上之后,动作开始起的累积伺服ON时间是否达到了存储在变动值存储部77中的时间T1(步骤705)。

如果变动值计算部79判断为从伺服马达的动作开始起的累积伺服ON时间未达到时间T1(在步骤705为否),阈值设定部78将大于通常的阈值亦即将存储在参数存储部76中的值ΔTh和通常阈值相加的阈值作为碰撞判断阈值而设定于阈值存储部74中(步骤706)。之后,阈值设定部78判断从动作开始起的累积伺服ON时间是否达到了存储在变动值存储部77中的时间T2(步骤707)。如果判断为从动作开始的累积伺服ON时间达到了时间T2(在步骤707为是),变动值计算部79判断在步骤703计算出的碰撞判断值是否大于存储在变动值存储部77中的最大判断值(步骤708)。

如果变动值计算部79判断为在步骤703计算出的碰撞判断值大于存储在变动值存储部77中的最大判断值(在步骤708为是),变动值计算部79将在步骤703计算出的碰撞判断值作为最大判断值而更新并存储在变动值存储部77中(步骤709),并使处理前进到步骤713。另一方面,如果变动值计算部79没有判断为在步骤703计算出的碰撞判断值大于存储在变动值存储部77中的最大判断值(在步骤708为否),变动值计算部79不将在步骤703计算出的碰撞判断值存储在变动值存储部77中,使处理前进到步骤713。此外,在阈值设定部78没有判断为从动作开始起的累积伺服ON时间达到时间T2的情况下(在步骤707为否),阈值设定部78也直接使处理前进到步骤713。

另一方面,如果变动值计算部79判断为从伺服马达的动作开始起的累积伺服ON时间达到了时间T1(在步骤705为是),变动值计算部79判断存储在变动值存储部77中的最大判断值是否大于通常阈值且小于将存储在参数存储部76中的值ΔTh和通常阈值相加的阈值(步骤710)。

如果变动值计算部79判断为存储在变动值存储部77中的最大判断值大于通常阈值且小于将存储在参数存储部76中的值ΔTh和通常阈值相加的阈值(在步骤710为是),变动值计算部79将存储在变动值存储部77中的时间T1和存储在参数存储部76中的时间t1相加(步骤711),并使处理前进到步骤713。

另一方面,如果变动值计算部79没有判断为存储在变动值存储部77中的最大判断值大于通常阈值且小于将存储在参数存储部76中的值ΔTh和通常阈值相加的阈值(在步骤710为否),变动值计算部79不变更存储在变动值存储部77中的时间T1,阈值设定部78将作为碰撞判断阈值而存储在阈值存储部74中的大于通常的阈值恢复为通常阈值(步骤712),并使处理前进到步骤713。

接下来,说明阈值设定部78没有判断为当前时间处于冬季期间内的情况(在步骤704为否)。在此情况下,阈值设定部78将通常阈值作为碰撞判断阈值而存储在阈值存储部74中(步骤712),并使处理前进到步骤713。

之后,比较部75比较在步骤703计算出的碰撞判断值和在步骤706或步骤712设定的磁撞判断阈值,判断碰撞判断值是否超过碰撞判断阈值(步骤713)。如果没有判断为碰撞判断值超过碰撞判断阈值(在步骤713为否),控制部71使处理返回到步骤701,使焊接机器人10的动作继续。另一方面,如果判断为碰撞判断值超过碰撞判断阈值(在步骤713为是),控制部71使焊接机器人10停止(步骤714),并结束处理。

然而,推测转矩计算部72在步骤702计算推测转矩时所利用的马达输入和判断值计算部73在步骤703计算碰撞判断值时所利用的实际转矩包含杂讯的情况较多。因此,也可以通过干扰估计观测器直接推测干扰转矩。干扰估计观测器具有公知的结构,推测基于离心力和摩擦等的负载转矩以及基于惯性力矩的变动和马达的转矩脉动等的变动转矩的合计即干扰转矩。在此情况下,在图13中,设置干扰估计观测器来代替推测转矩计算部72即可。此外,在图15中,将步骤702变更为通过干扰估计观测器推测干扰转矩的步骤,将步骤703变更为将在步骤702推测出的干扰转矩设定为碰撞判断值的步骤即可。

图16A、图16B分别是示出显示存储在阈值存储部74中的碰撞判断阈值的状态的画面例的图。

图16A表示进行通常动作时的画面741。如图16A所示,在画面741,在阈值栏742,对各轴设定通常阈值“50”来作为通常动作用的碰撞判断阈值。

图16B表示进行冬季动作时的画面751。如图16B所示,在画面751,在阈值栏752,对各轴设定相对于通常阈值“50”增加60%的大于通常的阈值“80”作为冬季动作用的碰撞判断阈值。对于如此地设定有冬季动作用的碰撞判断阈值,以与图16A的阈值栏742不同的方式显示阈值栏752即可。在图16B所示的例子中,用粗线框包围阈值栏752而显示。

另外,在图16A的画面741和图16B的画面751中,“当前值”表示当前的碰撞判断值的瞬时值。另一方面,“最大值”表示到此为止的碰撞判断值的最大值。此外,如果该最大值相对于碰撞判断阈值足够小,则表示正常地进行动作。此外,当决定阈值时,将相对于进行了一连动作时的最大值具有余裕的值赋予阈值即可,可以在决定阈值时参考最大值。

如以上说明所述,根据第四实施方式,当当前时间为冬季期间且累积伺服ON时间未达到时间t1时,判断机器人10的温度低,并增大碰撞判断阈值,因此,能够防止误检测碰撞的可能性变高。

本说明书公开了如上所述的各种方式的技术,将其中的主要技术概括如下。

本发明的第一方式涉及机器人控制装置,包括:检测部,以规定的碰撞检测灵敏度检测机器人与其他物体的碰撞;机器人控制部,以使所述机器人动作,如果所述检测部检测到所述碰撞则使所述机器人停止的方式进行控制;以及检测控制部,如果满足表示所述机器人的温度低的预先规定的条件,则与不满足所述预先规定的条件时相比使所述碰撞检测灵敏度降低。

本发明的第二方式涉及机器人控制方法,其包括以下步骤:检测步骤,以规定的碰撞检测灵敏度检测机器人与其他物体的碰撞;机器人控制步骤,以使所述机器人动作,如果在所述检测步骤检测到所述碰撞则使所述机器人停止的方式进行控制;以及检测控制步骤,如果满足表示所述机器人的温度低的预先规定的条件,则与不满足所述预先规定的条件时相比使所述碰撞检测灵敏度降低。

本发明的第三方式涉及机器人控制程序,用于使机器人的计算机实现以下功能:检测功能,以规定的碰撞检测灵敏度检测所述机器人与其他物体的碰撞;机器人控制功能,以使所述机器人动作,如果通过所述检测功能检测到所述碰撞则使所述机器人停止的方式进行控制;以及检测控制功能,如果满足表示所述机器人的温度低的预先规定的条件,则与不满足所述预先规定的条件时相比使所述碰撞检测灵敏度降低。

在第一方式、第二方式或第三方式中,如果满足表示机器人的温度低的预先规定的条件,则与不满足预先规定的条件时相比,使碰撞检测灵敏度降低。在机器人的温度低的情况下,机器人的驱动部的摩擦力增大,因此,如果不改变碰撞检测灵敏度,则误检测碰撞的可能性变高。相对于此,根据第一方式、第二方式或第三方式,在机器人的温度低的情况下,碰撞检测灵敏度降低,因此,能够防止误检测碰撞的可能性变高。

在所述第一方式中,例如:所述预先规定的条件也可以是作为所述机器人的实际被测量的温度的测量温度低的条件。

根据该方式,由于预先规定的条件是机器人的实际测量温度低的条件,因此能够更可靠地表示机器人的温度低的情况。

在所述第一方式中,例如:所述检测控制部也可以当所述测量温度低于预先规定的温度时,与在所述预先规定的温度以上时相比使所述碰撞检测灵敏度降低。

在该方式中,当测量温度低于预先规定的温度时,与预先规定的温度以上时相比,碰撞检测灵敏度降低。在机器人的温度低于预先规定的温度的情况下,机器人的驱动部的摩擦力增大,因此,如果不改变碰撞检测灵敏度,则误检测碰撞的可能性变高。相对于此,根据该方式,当测量温度低于预先规定的温度时,与预先规定的温度以上时相比,碰撞检测灵敏度降低,因此能够防止误检测碰撞的可能性变高。

在所述方式中,例如:所述检测部也可以在所述机器人的推测转矩与实际转矩之间的转矩差或者从所述机器人直接推测出的干扰转矩超过规定阈值的情况下,检测出所述碰撞,所述检测控制部当所述测量温度低于所述预先规定的温度时,与在所述预先规定的温度以上时相比使所述规定阈值增大。

根据该方式,当测量温度低于预先规定的温度时,与预先规定的温度以上时相比,规定阈值变大。因此,即使因测量温度变得低于预先规定的温度从而转矩差或干扰转矩变大,也由于规定阈值变大,因此能够防止误检测碰撞的可能性变高。

在所述方式中,例如:所述检测控制部也可以使所述碰撞检测灵敏度当所述测量温度越低则其灵敏度就越降低。

根据该方式,测量温度越低,碰撞检测灵敏度就越降低,因此,即使在机器人的温度变得更低的情况下,也能防止误检测碰撞的可能性变高。

在所述方式中,例如:所述检测部也可以在所述机器人的推测转矩与实际转矩之间的转矩差或者从所述机器人直接推测出的干扰转矩超过规定阈值的情况下,检测出所述碰撞,所述检测控制部使所述规定阈值当所述测量温度越低则其阈值就越增大。

根据该方式,测量温度越低,规定阈值就越大。因此,即使在机器人的温度变得更低从而转矩差或干扰转矩变得更大的情况下,也由于规定阈值被设定得更大,因此能够防止误检测碰撞的可能性交高。

在所述方式中,例如:所述预先规定的条件也可以是当前时间被包含在预先规定的期间内的条件,所述预先规定的期间是估计所述机器人的温度低的期间。

根据该方式,由于预先规定的条件是当前时间被包含在作为估计机器人的温度低的期间而预先规定的期间内的条件,因此作为预先规定的条件,能够更简单地表示机器人的温度低的情况。

在所述方式中,例如:所述检测控制部也可以在所述机器人的电源接通后或者所述机器人的伺服马达停止规定的停止时间以上之后,在所述伺服马达被启动的累积时间达到预先规定的时间之前,与达到所述预先规定的时间之后相比使所述碰撞检测灵敏度降低。

认为在机器人的电源接通之后或机器人的伺服马达停止规定的停止时间以上后,机器人的伺服马达被启动的累积时间达到预先规定的时间之前,维持机器人的温度低的状态。在此情况下,根据该方式,碰撞检测灵敏度与达到预先规定的时间之后相比降低,因此能够防止误检测碰撞的可能性变高。

在所述方式中,例如:所述检测部也可以在所述机器人的推测转矩与实际转矩之间的转矩差或者从所述机器人直接推测出的干扰转矩超过规定阈值的情况下,检测出所述碰撞,所述检测控制部在所述机器人的电源接通后或者所述机器人的伺服马达停止规定的停止时间以上之后,在所述伺服马达被启动的累积时间达到所述预先规定的时间之前,将所述规定阈值变更为大于初始值的增大值,在达到所述预先规定的时间之后,将所述规定阈值恢复为所述初始值。

认为在机器人的电源接通之后或机器人的伺服马达停止规定的停止时间以上后,机器人的伺服马达被启动的累积时间达到预先规定的时间之前,维持机器人的温度低的状态。在此情况下,根据该方式,在达到预先规定的时间之前规定阈值变更为大于初始值的增大值,因此,能够防止误检测碰撞的可能性变高。另一方面,在达到预先规定的时间之后规定阈值恢复为初始值。能够降低不能检测碰撞的可能性。

在所述方式中,例如:也可以还包括延长控制部,在所述伺服马达被启动的累积时间达到所述预先规定的时间之前的规定监视时间,在所述转矩差或所述干扰转矩与所述增大值之差小于规定值的情况下,延长该预先规定的时间。

在伺服马达被启动的累积时间达到预先规定的时间之前的规定的监视时间,在转矩差或干扰转矩与增大值之间的差小于规定值的情况下,可以认为机器人的温度维持在低的状态的可能性高。对此,根据该方式,预先规定的时间被延长,规定阈值变更为增大值的状态继续,因此能够防止误检测碰撞的可能性变高。

在所述方式中,例如:所述延长控制部也可以在所述转矩差或所述干扰转矩的最大值超过所述初始值但小于所述增大值的情况下,判断为所述转矩差或所述干扰值与所述增大值之差小于所述规定值。

如果转矩差或干扰转矩的最大值超过初始值但小于增大值,则可以认为机器人的温度维持在低的状态的可能性高。对此,根据该方式,在转矩差或干扰转矩的最大值超过初始值但小于增大值的情况下,判断为转矩差或干扰转矩的值与增大值的差小于规定值,从而预先规定的时间被延长。因此,可以简单地判断预先规定的时间的延长。

本发明的第四方式涉及机器人控制装置,包括:检测部,以规定的碰撞检测灵敏度检测机器人与其他物体的碰撞;机器人控制部,以使所述机器人动作,如果所述检测部检测到所述碰撞则使所述机器人停止的方式进行控制;推测部,利用规定的矩阵辨识将在所述机器人发生的摩擦模型化的摩擦模型,求出所述机器人的推测转矩;辨识进展程度计算部,基于所述规定的矩阵,求出辨识所述摩擦模型的进展程度;以及检测控制部,如果所述进展程度小则使所述碰撞检测灵敏度降低。

本发明的第五方式涉及机器人控制方法,包括以下步骤:检测步骤,以规定的碰撞检测灵敏度检测机器人与其他物体的碰撞;机器人控制步骤,以使所述机器人动作,如果在所述检测步骤检测到所述碰撞则使所述机器人停止的方式进行控制;推测步骤,利用规定的矩阵辨识将在所述机器人发生的摩擦模型化的摩擦模型,求出所述机器人的推测转矩;辨识进展程度计算步骤,基于所述规定的矩阵,求出辨识所述摩擦模型的进展程度;以及检测控制步骤,如果所述进展程度小则使所述碰撞检测灵敏度降低。

本发明的第六方式涉及机器人控制程序,用于使机器人的计算机实现以下功能:检测功能,以规定的碰撞检测灵敏度检测机器人与其他物体的碰撞;机器人控制功能,以使所述机器人动作,如果通过所述检测功能检测到所述碰撞则使所述机器人停止的方式进行控制;推测功能,利用规定的矩阵辨识将在所述机器人发生的摩擦模型化的摩擦模型,求出所述机器人的推测转矩;辨识进展程度计算功能,基于所述规定的矩阵,求出辨识所述摩擦模型的进展程度;以及检测控制功能,如果所述进展程度小,则使所述碰撞检测灵敏度降低。

在第四方式、第五方式或第六方式中,如果摩擦模型的辨识进展程度小则碰撞检测灵敏度降低。如果摩擦模型的辨识进展程度小,则不能准确地推测机器人的驱动部的摩擦力,因此,也不能准则地推测机器人的推测转矩,其结果,如果不改变碰撞检测灵敏度则误检测碰撞的可能性变高。相对于此,根据第四方式、第五方式或第六方式,摩擦模型的辨识进展程度越小则碰撞检测灵敏度就越降低,因此能够防止误检测碰撞的可能性变高。

在所述第四方式中,例如:所述推测部也可以利用时间步长k的矩阵A

根据该方式,由于基于利用矩阵A

在所述方式中,例如:所述指标也可以是所述矩阵A

根据该方式,基于矩阵A

在所述方式中,例如:所述检测控制部也可以当所述进展程度小于预先规定的值时,与在所述预先规定的值以上时相比使所述碰撞检测灵敏度降低。

在该方式中,当摩擦模型的辨识进展程度小于预先规定的值时,与预先规定的值以上时相比,碰撞检测灵敏度降低。当摩擦模型的辨识进展程度小于预先规定的值时,不能准确地推测机器人的驱动部的摩擦力,因此,无法准确地推测机器人的推测转矩,其结果,如果不改变碰撞检测灵敏度,则误检测碰撞的可能性变高。相对于此,根据该方式,当摩擦模型的辨识进展程度小于预先规定的值时,与预先规定的值以上时相比,碰撞检测灵敏度降低,因此能够防止误检测碰撞的可能性变高。

在所述方式中,例如:所述检测部也可以在所述机器人的推测转矩与实际转矩之间的转矩差超过规定阈值的情况下,检测出所述碰撞,所述检测控制部当所述进展程度小于所述预先规定的值时,与在所述预先规定的值以上时相比使所述规定阈值增大。

根据该方式,当摩擦模型的辨识进展程度小于预先规定的值时,与预先规定的值以上时相比,规定阈值变大。因此,即使当摩擦模型的辨识进展程度小于规定阈值时,即使转矩差变大,也由于规定阈值变大,因此能够防止误检测碰撞的可能性变高。

在所述方式中,例如:所述检测控制部也可以如果作为所述机器人的实际被测量的温度的测量温度低,则使所述碰撞检测灵敏度降低。

根据该方式,如果测量温度低则碰撞检测灵敏度降低。因此,当机器人的温度低时,能够防止误检测碰撞的可能性变高。

对本发明的实施方式进行详细图示并进行了说明,但是这只是图例和实例,并不用于限定。本发明的范围应通过权利要求书中的表述来解释。

2018年8月2日提交的日本发明专利申请号2018-146103的全部公开内容通过参照其整体而加入到本发明中。

产业上的可利用性

本发明的机器人控制装置、机器人控制方法以及机器人控制程序可以利用于控制工业用机器人的装置。

- 机器人、机器人的控制装置及控制方法、以及机器人的控制装置的控制程序

- 机器人手臂的控制装置及控制方法、机器人、机器人手臂的控制程序、及机器人手臂控制用集成电子电路