一种显示背板及其制备方法

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及显示技术领域,尤其涉及一种显示背板及其制备方法。

背景技术

现有的显示背板包括:多晶硅薄膜晶体管(LTPS)显示背板和氧化物薄膜晶体管(oxide-TFT)显示背板。其中,LTPS具有迁移率高、充电快等优势,oxide-TFT具有漏电流低的优势。将LTPS和oxide-TFT进行结合,会进一步的提高显示背板的综合性能。

参照图1,为目前只是LTPS显示背板的情况,LTPS显示背板包括:第一源漏极11对应的第一过孔,第二源漏极对应的第二过孔13和第一电极13和第二电极14对应的第三过孔;其中,第一过孔是用于信号线与多晶硅层连接,以输入信号;第二过孔是用于源漏极与多晶硅连接,以输出信号,第三过孔用于第一电极层与源漏极层连接,可见显示背板至少需要三个过孔,会影响显示背板的开口率,最终影响显示背板的像素。

发明内容

本发明提供一种显示背板,以解决现有的显示背板过孔较多,影响显示背板像素的问题。

本发明第一方面提供了一种显示背板,该显示背板包括:

衬底;

缓冲层,所述缓冲层设置在所述衬底上;

设置在所述缓冲层背离所述衬底一面的多晶硅薄膜晶体管和氧化物薄膜晶体管;

所述氧化物薄膜晶体管包括:

第一绝缘层,设置在所述缓冲层背离所述衬底的一面;

第一栅极层,设置在所述第一绝缘层背离所述缓冲层的一面;

第二绝缘层,覆盖所述第一栅极层背离所述第一绝缘层的一面,并设置在所述第一栅极层两侧的所述第一绝缘层背离所述缓冲层的一面;

介质层,所述介质层设置在所述第二绝缘层背离所述第一绝缘层的一面;

氧化物半导体层,设置在所述介质层背离所述第二绝缘层的一面;

第一源极层,所述第一源极层包括:相互连接的第一部分和第二部分;所述第一源极层的第一部分与所述氧化物半导体层同层设置,所述氧化物半导体层的第一端设置在所述第一源极层的第二部分和所述介质层之间;

第一电极层,所述第一电极层与所述氧化物半导体层同层设置,并与所述氧化物半导体层的第二端连接。

可选地,所述第一电极层的材料与所述氧化物半导体层经过导体化的材料相同。

可选地,所述氧化物半导体层包括:相互连接的第三部分和第四部分;所述氧化物半导体层的第三部分设置在所述介质层背离所述第一栅极层的一面;所述第一电极层的一端设置在所述氧化物半导体层的第四部分与所述介质层之间。

可选地,所述第一电极层与所述氧化物半导体层的材料不同。

可选地,还包括:结晶氧化物层,设置在所述氧化物半导体层背离所述介质层的一面。

可选地,还包括:第一钝化层;所述第一钝化层设置在所述第一源极层背离所述介质层的一面、所述结晶氧化物层背离所述介质层的一面;所述第一钝化层在所述第一电极层对应的位置具有过孔,所述结晶氧化物层远离所述第一源极层的一端露在所述过孔中。

可选地,所述多晶硅薄膜晶体管包括:

多晶硅层,所述多晶硅层设置在所述缓冲层背离所述衬板的一面;

第二栅极层,所述第二栅极层和所述第一栅极层同层设置;

第二源极层,所述第二源极层设置在所述介质层背离所述第二绝缘层的一面,并且通过所述介质层的第一通孔与所述多晶硅层连接;

第一漏极层,所述第一漏极层设置在所述介质层背离所述第二绝缘层的一面,并且通过所述介质层的第二通孔与所述多晶硅层连接。

本发明第二方面提供一种显示背板的制备方法,用于上述任意一项所述的显示背板,所述方法包括:

提供衬底;

在所述衬底上形成缓冲层;

在所述缓冲层背离所述衬底一面,形成多晶硅薄膜晶体管和氧化物薄膜晶体管;

形成所述氧化物薄膜晶体管包括:

在所述缓冲层背离所述衬底的一面形成第一绝缘层;

在所述缓冲层背离所述第一绝缘层的一面形成第一栅极层;

在所述第一栅极层背离所述第一绝缘层的一面,以及在所述第一栅极层两侧的所述缓冲层背离所述第一绝缘层的一面形成第二绝缘层;

在所述第二绝缘层背离所述第一绝缘层的一面形成介质层;

在所述介质层背离所述第一栅极层的一面形成第一源极层、氧化物半导体层和第一电极层;其中,所述第一源极层包括:相互连接的第一部分和第二部分;所述第一源极层的第一部分与所述氧化物半导体层同层设置;所述氧化物半导体层的第一端设置在所述第一源极层的第二部分和所述介质层之间;所述第一电极层与所述氧化物半导体层同层设置,并与所述氧化物半导体层的第二端连接。

可选地,所述在所述介质层背离所述第一栅极层的一面形成第一源极层、氧化物半导体层和第一电极层包括:

在所述介质层背离所述第一栅极层的一面形成初始氧化物半导体层;

在所述介质层背离所述第一栅极层的一面形成第一源极层,所述第一源极层与所述初始氧化物半导体层同层设置,并设置在所述初始氧化物半导体层的一侧;

在所述初始氧化物半导体层背离所述介质层的一面,以及所述第一源极层背离所述介质层的一面形成第一钝化层;

在所述初始氧化物半导体层远离所述第一源极层的部分对应的第一钝化层上形成过孔;

对所述过孔对应的所述初始氧化物半导体层进行导体化处理,得到所述第一电极层;其中,未进行导体化处理的所述初始氧化物半导体层的部分为所述氧化物半导体层。

可选地,所述在所述介质层背离所述第一栅极层的一面形成初始氧化物半导体层之后,还包括:

在所述初始氧化物半导体层背离所述介质层的一面,形成结晶氧化物层;其中,所述第一钝化层还设置在所述结晶氧化物层背离所述氧化物半导体层的一面;所述结晶氧化物层远离所述第一源极层的一端露在所述过孔中。

本发明实施例提供了一种显示背板,包括:衬底;缓冲层,设置在所述衬底上;设置在所述缓冲层背离所述衬底一面的多晶硅薄膜晶体管和氧化物薄膜晶体管;所述氧化物薄膜晶体管包括:第一绝缘层,设置在所述缓冲层背离所述衬底的一面;第一栅极层,设置在所述第一绝缘层背离所述缓冲层的一面;第二绝缘层,覆盖所述第一栅极层背离所述第一绝缘层的一面,并设置在所述第一栅极层两侧的所述第一绝缘层背离所述缓冲层的一面介质层,所述介质层设置在所述第二绝缘层背离所述第一绝缘层的一面;氧化物半导体层,设置在所述介质层背离所述第二绝缘层的一面;第一源极层,所述第一源极层包括:相互连接的第一部分和第二部分;所述第一源极层的第一部分与所述氧化物半导体层同层设置,所述氧化物半导体层的第一端设置在所述第一源极层的第二部分和所述介质层之间;第一电极层,所述第一电极层与所述氧化物半导体层同层设置,并与所述氧化物半导体层的第二端连接。本发明实施例中,使显示背板包括:多晶硅薄膜晶体管和氧化物薄膜晶体管,能够综合提高显示背板的性能,并且通过将第一电极层与氧化物半导体层同层设置并连接,避免在氧化物半导体层对应的位置设置过孔与电极层进行连接,减少了显示背板的过孔数量,提高了显示背板的像素。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

图1是现有技术的一种显示背板的结构示意图;

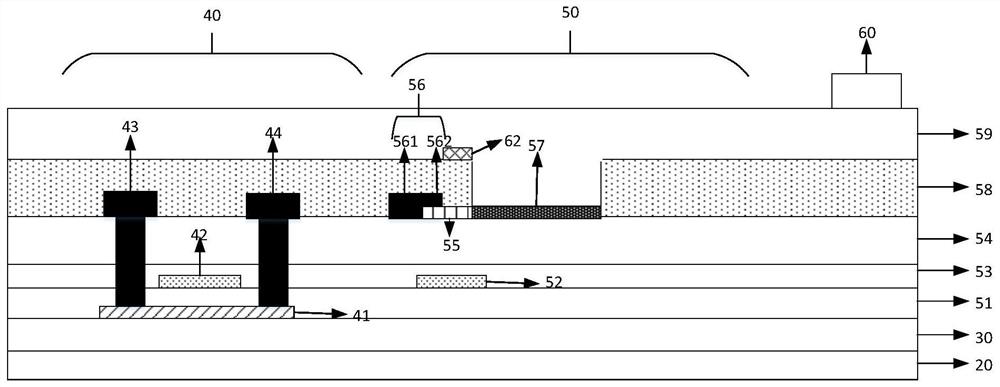

图2是本发明实施例提供的一种显示背板的结构示意图;

图3是本发明实施例提供的另一种显示背板的结构示意图;

图4是本发明实施例提供的再一种显示背板的结构示意图;

图5是本发明实施例提供的一种显示背板制备方法的步骤流程图;

图6是本发明实施例提供的一种氧化物薄膜晶体管制备方法的步骤流程图;

图7是本发明实施例提供的一种栅极层制备方法的结构示意图;

图8是本本发明实施例提供的一种显示背板制备方法的结构示意图;

图9是本本发明实施例提供的另一种显示背板制备方法的结构示意图;

图10是本本发明实施例提供的再一种显示背板制备方法的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

参照图2,示出本发明实施例提供的一种显示背板的结构示意图,该显示背板包括:

衬底20;

缓冲层30,所述缓冲层30设置在所述衬底20上;

设置在所述缓冲层30背离所述衬底20一面的多晶硅薄膜晶体管40和氧化物薄膜晶体管50;

所述氧化物薄膜晶体管50包括:

第一绝缘层51,所述第一绝缘层51设置在所述缓冲层30背离所述衬底20的一面;

第一栅极层52,所述第一栅极层52设置在所述第一绝缘层51背离所述缓冲层30的一面;

第二绝缘层53,所述第二绝缘层53覆盖所述第一栅极层52背离所述第一绝缘层51的一面,并设置在所述第一栅极层52两侧的所述第一绝缘层52背离所述缓冲层30的一面;

介质层54,所述介质层54设置在所述第二绝缘层53背离所述第一绝缘层51的一面;

氧化物半导体层55,所述氧化物半导体层55设置在所述介质层54背离所述第二绝缘层53的一面;

第一源极层56,所述第一源极层56包括:相互连接的第一部分561和第二部分562;所述第一源极层56的第一部分561与所述氧化物半导体层55同层设置,所述氧化物半导体层55的第一端设置在所述第一源极层56的第二部分562和所述介质层54之间;

第一电极层57,所述第一电极层57与所述氧化物半导体层55同层设置,并与所述氧化物半导体层55的第二端连接。

在本发明实施例中,氧化物薄膜晶体管50(Oxide-TFT)设置在像素区,其中,多晶硅薄膜晶体管40设置在周边GOA区。其中,氧化物薄膜晶体管50采用底栅结构。

在本发明实施例中,采用与氧化物物半导体层55同层设置的第一电极层57,能够取代原本的像素电极,减少一个第一漏极层搭接像素电极的过孔,因此,能够提高显示背板的开口率以及像素。

在本发明实施例中,衬板20的材料包括:玻璃;缓冲层30的材料包括:氮化硅和/或氧化硅,其中,缓冲层包括:氮化硅和氧化硅的叠层结构。缓冲层的厚度为200nm-400nm。

在本发明实施例中,第一绝缘层51包括:单层氧化硅、或者氧化硅和氮化硅的叠层;第一绝缘层51的厚度包括:100nm-200nm。

其中,第一栅极层52的材料包括:钼、铝或者合金材料;其中,第一栅极层52的厚度包括:200nm-300nm、在本发明实施例中,先在第一绝缘层51上沉积初始栅极层,然后经过图案化处理形成第一栅极层52。

在本发明实施例中,第二绝缘层53的材料包括:氮化硅或二氧化硅,第二绝缘层53的厚度包括:100nm-200nm。其中,介质层54包括:氧化硅和氮化硅的叠层,介质层54的厚度包括:200nm-600nm。

在本发明实施例中,在介质层54上沉积初始氧化物半导体层,然后进行图案化得到氧化物半导体层55。其中,氧化物半导体层55的材料包括:IGZO(铟镓锌氧化物)或IZO(氧化铟锌)等金属氧化物半导体材料。氧化物半导体层55的厚度包括:30nm-200nm。

在本发明实施例中,所述第一电极层57的材料与所述氧化物半导体层55经过导体化的材料相同。其中,可以先沉积初始氧化物半导体层,然后对初始氧化物半导体层的一部分进行导体化得到第一电极层57,未进行导体化的初始氧化物半导体层为氧化物半导体层55。例如,初始氧化物半导体层的材料为IGZO,采用氢化处理工艺对IGZO进行还原,得到氢化的IGZO,使其导体化,提高了导电率。

在本发明实施例中,第一源极层56的材料包括:钛、铝、钼、铜或合金中的一种。

在本发明实施例中,参照图2,所述氧化物薄膜晶体管50还包括:第一钝化层58和金属层62;其中,第一钝化层58覆盖第一源极层56和氧化物半导体层55,及除第一源极层56、氧化物半导体层55及第一电极层57之外的介质层54上;第一钝化层58在第一电极层57对应的位置处具体通孔。

其中,金属层62设置在第一钝化层背离氧化物半导体层55的一面,并且金属层62和氧化物半导体层55对应设置。其中,在导体化形成第一电极层57时,金属层62的设置可防止对氧化物半导体层55导体化,再者金属层62可与第一栅极层52形成双栅结构,提高氧化物薄膜晶体管的开态电流和器件稳定性。

其中,金属层62的材料包括:钼、铝或者合金材料;金属层厚度包括:30nm~100nm。

在本发明实施例中,参照图3,所述氧化物半导体层55包括:相互连接的第三部分551和第四部分552;所述氧化物半导体层55的第三部分551设置在所述介质层54背离所述第一栅极层52的一面;所述第一电极层57的一端设置在所述氧化物半导体层55的第四部分552与所述介质层54之间。

在本发明实施例中,所述第一电极层57与所述氧化物半导体层55的材料不同。

在本发明实施例中,氧化物半导体层55的第三部分551和第四部分552形成沟道区,在沟道区设置第一电极层57,能够在设置过孔的情况下,使第一电极层满足像素电极要求的电阻率,提高显示背板的显示质量。

在本发明实施例中,参照图4,还包括:结晶氧化物层61;所述结晶氧化物层61设置在所述氧化物半导体层55背离所述介质层54的一面;并且与所述第一源极层56的第二部分562连接。

在本发明实施例中,还包括:第一钝化层58;所述第一钝化层58设置在所述第一源极层56背离所述介质层54的一面、所述结晶氧化物层61背离所述介质层54的一面;所述第一钝化层58在所述第一电极层57对应的位置具有过孔,所述结晶氧化物层61远离所述第一源极层56的一端露在所述过孔中。

在本发明实施例中,对氧化物半导体层55进行退火处理,经过退火处理的氧化物半导体层55难被磷酸、硝酸等刻蚀液刻蚀。其中,结晶氧化物层61的材料包括但不限于:不同配比的IGZO、ITZO(氧化铟锡锌)、IGTO(铟镓锡氧化物)、稀土掺杂的IZO中的一种。

在本发明实施例中,结晶氧化物层61暴露在过孔中的部分会形成LDD结构(Lightly Doped Drain,轻掺杂漏结构),而LDD结构能够防止热电子退化效应,提高显示背板的质量。

在本发明实施例中,由于结晶氧化物层61的晶格致密,则对初始氧化物层的导体化,不会影响结晶氧化物层61,进而不会影响到第一源极层56和介质层54之间的沟道区的氧化物半导体层55,提高了显示背板的质量。

本发明实施例中,采用上述第一电极层57的设置方式,能够减少过孔的数量,在提高显示背板像素的同时,保证氧化物薄膜晶体管的电学稳定性。

在本发明实施例中,第一钝化层58的材料包括:二氧化硅;厚度包括:100nm-300nm。

在本发明实施例中,参照图2-5,显示背板还包括第二钝化层59和第二电极层60。其中,第二钝化层59包括:二氧化硅和氮化硅的叠层;第二钝化层59的厚度包括:200nm-300nm。第二电极层的材料包括:ITO(氧化铟锡),厚度包括:80nm-120nm。其中,第一电极层57可作为显示背板的阳极层,第二电极层60可作为显示背板的阴极层。

在本发明实施例中,所述多晶硅薄膜晶体管40包括:

多晶硅层41,所述多晶硅层41设置在所述缓冲层30背离所述衬板20的一面;

第二栅极层42,所述第二栅极层42和所述第一栅极层52同层设置;

第二源极层43,所述第二源极层43设置在所述介质层54背离所述第二绝缘层53的一面,并且通过所述介质层54的第一通孔与所述多晶硅层41连接;

第一漏极层44,所述第一漏极层44设置在所述介质层54背离所述第二绝缘层53的一面,并且通过所述介质层54的第二通孔与所述多晶硅层41连接。

在本发明实施例中,多晶硅薄膜晶体管40和氧化物薄膜晶体管50共用第一绝缘层51,第二绝缘层53、介质层54、第一钝化层58和第二钝化层59。

在本发明实施例中,先在缓冲层30上沉积50nm-100nm的无定型硅层,然后进行脱氢和准分子激光退火工艺,再进行图案化形成多晶硅层41。

本发明实施例提供了一种显示背板,该显示背板包括:衬底;缓冲层,所述缓冲层设置在所述衬底上;设置在所述缓冲层背离所述衬底一面的多晶硅薄膜晶体管和氧化物薄膜晶体管;所述氧化物薄膜晶体管包括:第一绝缘层,设置在所述缓冲层背离所述衬底的一面;第一栅极层,设置在所述第一绝缘层背离所述缓冲层的一面;第二绝缘层,覆盖所述第一栅极层背离所述第一绝缘层的一面,并设置在所述第一栅极层两侧的所述第一绝缘层背离所述缓冲层的一面介质层,所述介质层设置在所述第二绝缘层背离所述第一绝缘层的一面;氧化物半导体层,设置在所述介质层背离所述第二绝缘层的一面;第一源极层,所述第一源极层包括:相互连接的第一部分和第二部分;所述第一源极层的第一部分与所述氧化物半导体层同层设置,所述氧化物半导体层的第一端设置在所述第一源极层的第二部分和所述介质层之间;第一电极层,所述第一电极层与所述氧化物半导体层同层设置,并与所述氧化物半导体层的第二端连接。本发明实施例中,使显示背板包括:多晶硅薄膜晶体管和氧化物薄膜晶体管,能够综合提高显示背板的性能,并且通过将第一电极层与氧化物半导体层同层设置并连接,避免在氧化物半导体层对应的位置设置过孔与电极层进行连接,减少了显示背板的过孔数量,提高了显示背板的像素。

参照图5和6示出本发明实施例提供一种显示背板的制备方法的制备方法,用于上述任意一项所述的显示背板,所述方法包括:

步骤101,提供衬底;

步骤102,在所述衬底上形成缓冲层;

步骤103,在所述缓冲层背离所述衬底一面,形成多晶硅薄膜晶体管和氧化物薄膜晶体管;

形成所述氧化物薄膜晶体管包括:

步骤201,在所述缓冲层背离所述衬底的一面形成第一绝缘层;

步骤202,在所述缓冲层背离所述第一绝缘层的一面形成第一栅极层;

步骤203,在所述第一栅极层背离所述第一绝缘层的一面,以及在所述第一栅极层两侧的所述缓冲层背离所述第一绝缘层的一面形成第二绝缘层;

步骤204,在所述第二绝缘层背离所述第一绝缘层的一面形成介质层;

步骤205,在所述介质层背离所述第一栅极层的一面形成第一源极层、氧化物半导体层和第一电极层;其中,所述第一源极层包括:相互连接的第一部分和第二部分;所述第一源极层的第一部分与所述氧化物半导体层同层设置;所述氧化物半导体层的第一端设置在所述第一源极层的第二部分和所述介质层之间;所述第一电极层与所述氧化物半导体层同层设置,并与所述氧化物半导体层的第二端连接。

在本发明实施例中,参照图7,其中,图2-图4的显示背板均具有图7所示的显示背板的制备步骤。在a1中,先提供衬板20,在衬板20上形成缓冲层30,在缓冲层30背离衬板20的一面沉积非晶硅层,对非晶硅层脱氢和激光退火后,形成多晶硅层41。在a2中,在多晶硅层41背离缓冲层的一面,及多晶硅层41两侧的缓冲层上沉积第一绝缘层51,然后在第一绝缘层51背离缓冲层30的一面形成初始栅极层,对初始栅极层进行图案化得到第一栅极层52和第二栅极层42。在a3中,在第一栅极层52和第二栅极层42背离第一绝缘层的一面依次沉积第二绝缘层53和介质层54。

在本发明实施例中,参照7和图8,为图2对应的显示面板的制备方法结构示意图,所述步骤205包括:

在所述介质层背离所述第一栅极层的一面形成初始氧化物半导体层;

在所述介质层背离所述第一栅极层的一面形成第一源极层,所述第一源极层与所述初始氧化物半导体层同层设置,并设置在所述初始氧化物半导体层的一侧;

在所述初始氧化物半导体层背离所述介质层的一面,以及所述第一源极层背离所述介质层的一面形成第一钝化层;

在所述初始氧化物半导体层远离所述第一源极层的部分对应的第一钝化层上形成过孔;

对所述过孔对应的所述初始氧化物半导体层进行导体化处理,得到所述第一电极层;其中,未进行导体化处理的所述初始氧化物半导体层的部分为所述氧化物半导体层。

在本发明实施例中,在图8中,a4(1)是在介质层54背离第二绝缘层53的一面形成初始氧化物半导体层55。a 5(1)中在初始氧化物半导体层55被保护的情况下,对介质层进行刻蚀,形成第一过孔X和第二过孔Y,第一过孔X和第二过孔Y贯通至多晶硅层41,完成刻蚀工艺后,对第一过孔X和第二过孔Y中的多晶硅层41的表面进行清洗,以减少后续多晶硅层41和第二源极43和第一漏极44的接触电阻。a 6(1)中,在第一过孔X和第二过孔Y以及介质层54背离第二绝缘层53的一面沉积源漏极层,其中源漏极层覆盖初始氧化物半导体层55,然后对源漏极层进行图案化,形成第一源极层56、第二源极层43和第一漏极层44,其中第一源极层的第一部分561与初始氧化物半导体层55同层设置,第二部分562覆盖初始氧化物半导体层55靠近第一源极层的一端。a 7(1)中,在a 6(1)基础上,在介质层背离第一绝缘层的一面沉积初始第一钝化层,其中初始第一钝化层覆盖第一源极层56、第二源极层43和第一漏极层44以及初始氧化物半导体层55,然后对初始第一钝化层开孔,使初始氧化物物半导体层55远离第一源极层56的一部分对应第一钝化层58的过孔,形成第一钝化层。a 8(1)中,对第一钝化层58过孔对应的初始氧化物物半导体层55导体化,得到第一电极层57,未被导体化的初始氧化物物半导体层55为氧化物半导体层55。

在本发明实施例中,参照图7和图9,为图3所示的显示背板对应的制备方法的结构示意图,其中,图a4(2)是在介质层54背离第二绝缘层53的一面形成第一电极层57。a5(2)中,是在第一电极层57的一端侧,形成氧化物半导体层55,其中氧化物半导体层55包括第三部分551和第四部分552,其中,第三部分551与第一电极层57同层设置,第四部分552设置在第一电极层57背离介质层54的一端上。a6(2)形成第一源极层56、第二源极层43和第一漏极层44,形成方式与图2对应的显示背板的形成方式相同,在此不再赘述。

在本发明实施例中,参照图10,为图4所示的显示背板的制备方法的步骤流程图,所述在所述介质层背离所述第一栅极层的一面形成初始氧化物半导体层之后,还包括:在所述初始氧化物半导体层背离所述介质层的一面,形成结晶氧化物层;其中,所述第一钝化层还设置在所述结晶氧化物层背离所述氧化物半导体层的一面;所述结晶氧化物层远离所述第一源极层的一端露在所述过孔中。

具体的,在a4(3)中,在初始氧化物层55背离介质层54的一面形成结晶氧化物层61。在a5(3)中,然后形成第一源极层56、第二源极层43和第一漏极层44,形成方式与图2对应的显示背板的形成方式相同,在此不再赘述,然后形成第一钝化层58。在a6(3)中对漏出过孔的初始氧化物半导体层55的部分进行导体化形成第一电极层57。

在本发明实施例中,还包括:对初始氧化物半导体层进行退火处理,然后再执行在初始氧化物半导体层背离介质层的一面形成结晶氧化物层的步骤。其中,在对暴露在过孔中的初始氧化物半导体层进行导体化后,得到第一电极层,然后对第一电极层再次进行退火处理。

在本发明实施例中,将结晶氧化物层的一端暴露在过孔中时,可以在对初始氧化物半导体层采用湿刻导体化工艺时,使结晶氧化物层暴露在过孔中的一端形成LDD结构。

本发明实施例提供了一种显示背板的制备方法,包括:提供衬底;在所述衬底上形成缓冲层;在所述缓冲层背离所述衬底一面,形成多晶硅薄膜晶体管和氧化物薄膜晶体管;形成所述氧化物薄膜晶体管包括:在所述缓冲层背离所述衬底的一面形成第一绝缘层;在所述缓冲层背离所述第一绝缘层的一面形成第一栅极层;在所述第一栅极层背离所述第一绝缘层的一面,以及在所述第一栅极层两侧的所述缓冲层背离所述第一绝缘层的一面形成第二绝缘层;在所述第二绝缘层背离所述第一绝缘层的一面形成介质层;在所述介质层背离所述第一栅极层的一面形成第一源极层、氧化物半导体层和第一电极层;其中,所述第一源极层包括:相互连接的第一部分和第二部分;所述第一源极层的第一部分与所述氧化物半导体层同层设置;所述氧化物半导体层的第一端设置在所述第一源极层的第二部分和所述介质层之间;所述第一电极层与所述氧化物半导体层同层设置,并与所述氧化物半导体层的第二端连接。本发明实施例中,使显示背板包括:多晶硅薄膜晶体管和氧化物薄膜晶体管,能够综合提高显示背板的性能,并且通过将第一电极层与氧化物半导体层同层设置并连接,避免在氧化物半导体层对应的位置设置过孔与电极层进行连接,减少了显示背板的过孔数量,提高了显示背板的像素。

所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的系统、装置和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

- 一种显示背板的制备方法、显示背板及显示装置

- 一种柔性背板、柔性背板的制备方法以及显示面板