一种高炉烘炉方法及一种高炉

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及高炉技术领域,更具体地说,涉及一种高炉烘炉方法及一种高炉。

背景技术

在高炉烘炉阶段,为了烘干高炉砌体的水分,砖衬温度一般应达到105-110℃,烘干时间不小于48小时。而以有机物为结合剂的泥浆,其要求焙烧温度为200-250℃,焙烧时间为20-50小时,如此才能去除泥浆中的水分。对于以树脂为结合剂的碳素捣打料(填料),其要求焙烧温度为110℃,焙烧时间为24小时,如此才能去除其中的水分。

高炉主要包括:炉底、炉缸、炉腹、炉腰、炉身以及炉喉。风口设置在炉缸处。风口以下是炉底和炉缸。风口以上是炉腹、炉腰、炉身以及炉喉。

炉缸的侧壁和炉底上均砌筑有1~2米厚的耐火材料。而风口以上的高炉侧壁不砌筑耐火材料,仅喷涂有薄薄的一层喷涂料。因此,炉缸和炉底部位的传热速率远低于风口以上高炉侧壁的传热速率。在进行高炉烘炉时,冷却水道内通有冷却水,以防由于温度过高而使冷却壁异常升高。待冷却壁处的温度达到安全工作温度时便停止对高炉进行加热。风口以上的高炉侧壁的传热速率较大,因此风口以上的冷却壁处的温度先达到安全工作温度,那么此时就要停止对高炉进行加热。但是,由于炉缸冷却壁处和炉底冷却壁处的升温速度特别慢,炉缸冷却壁和炉底冷却壁处的温度还远远没有达到安全工作温度。而炉缸冷却壁和炉底冷却壁附近的耐火材料的温度低,烘烤效果差。

本领域技术人员为了提高炉缸和炉底的烘烤效果,设计出了停水烘炉方案,即在冷却水道内没有冷却水的情况下,对高炉进行烘炉。但是,由于风口以下和风口以上的冷却水道为串联设置,且风口以上的侧壁的传热效率较高,因此很容易使风口以上的冷却壁处的工作温度超出安全工作温度,从而出现冷却壁异常升高等问题。

因此,如何提高对炉缸和炉底的烘烤效果,同时能够防止冷却壁由于温度过高而出现异常,是本领域技术人员亟待解决的关键性问题。

发明内容

本发明的目的是提高对炉缸和炉底的烘烤效果,同时能够防止冷却壁由于温度过高而出现异常。为实现上述目的,提供了如下技术方案:

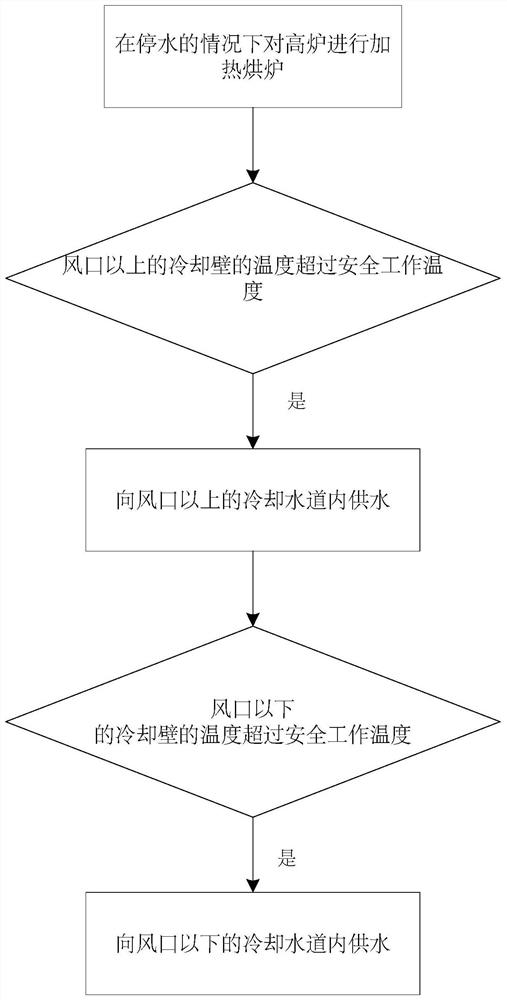

一种高炉烘炉方法,包括如下步骤:

S1:在停水的情况下对高炉进行加热烘炉;

S2:判断风口以上的冷却壁的温度是否超过安全工作温度,若是,进入步骤S3;

S3:向风口以上的冷却水道内供水;

S4:判断风口以下的冷却壁的温度是否超过安全工作温度,若是,那么进入步骤S5;

S5:向风口以下的冷却水道内供水。

优选地,在所述步骤S5中,在向风口以下的冷却水道内供水后,停止向风口以上的冷却水道内供水,风口以下的冷却水道与风口以上的冷却水道相通。

优选地,在所述步骤S3中,所述是通过软管向风口以上的冷却水道内供水,所述软管一端与水泵连通,另一端与炉腹内的冷却水道连通。

优选地,风口以上的冷却壁的温度和风口以下的冷却壁的温度均是通过热电偶测得的。

本发明还提供了一种高炉,包括冷却水道,所述冷却水道从炉底延伸至炉顶,其特征在于,还包括大循环进水管和小循环进水管,所述大循环进水管的出水口与炉底内的冷却水道连通,所述大循环进水管的进水口与水泵的出水口相通;所述小循环进水管的出水口与炉腹内的冷却水道连通,所述小循环进水管的进水口与所述水泵的出水口相通。

优选地,所述小循环进水管为金属软管。

优选地,所述大循环进水管上设置有大循环控制阀,所述小循环进水管上设置有小循环控制阀。

优选地,在所述高炉中,与冷却壁相接触的碳转具有凸凹面,所述碳砖通过所述凸凹面与所述冷却壁接触,所述凸凹面与所述冷却壁之间填充有填料。

优选地,所述凸凹面为锯齿面。

优选地,所述炉底内分层布置有热电偶,每层中设置有一个或多个热电偶。

优选地,所述炉底自下而上依次包括高导热碳砖层、半石墨焙烧砖层、微孔碳砖层、超微孔碳砖层、刚玉复合砖层、黏土保护砖层;

在所述高导热碳砖层的中心处设置有热电偶;

在所述半石墨焙烧砖层的中心处设置有热电偶,且在该层还设置有以同心圆布置的多个热电偶;

所述微孔碳砖层的热电偶的布置方式与所述半石墨焙烧砖层中热电偶的布置方式相同;

在所述超微孔碳转层的中心处设置有热电偶;

在所述刚玉复合砖层设置有成同心圆布置的多个热电偶;

所述黏土保护砖层中热电偶的布置方式与所述刚玉复合砖层中热电偶的布置方式相同。

优选地,在所述半石墨焙烧层中设置有成三个同心圆布置的多个热电偶,且次外圈的热电偶位于内圈的相邻的两个热电偶之间。

优选地,在所述刚玉复合砖层中设置有成两个同心圆布置的多个热电偶,且外圈的热电偶距离冷却壁的热面为45-55mm,内圈的热电偶距离冷却壁的热面为350-450mm。

优选地,所述高炉的炉缸分为多层,每层均设置有成同心圆布置的多个热电偶。

优选地,在每层中设置有成两个同心圆布置的多个热电偶,且外圈的热电偶距离冷却壁的热面为45-55mm,内圈的热电偶距离冷却壁的热面为350-450mm。

优选地,所述高炉的炉腹、炉腰、炉身、炉喉内均设置有成圆周布置的多个热电偶。

从上述技术方案可以看出,本发明首先在停水的情况下对高炉进行加热烘炉。由于冷却水道中不存在冷却水,因此传热效率较低的炉缸和炉底内的温度能够快速上升到较高的温度。那么就可以将炉缸和炉底内的泥浆和填料烘干。另外,在停水烘炉的过程中,如果检测到风口以上的冷却壁的温度超过安全工作温度,那么就向风口以上的冷却水道内供水,以防止风口以上的冷却壁出现异常。随着烘炉的进行,如果检测到风口以下的冷却壁超过安全工作温度,那么就向风口以下的冷却水道内供水,以防止风口以下的冷却壁出现异常。本发明能够提高对炉缸和炉底的烘烤效果,同时能够防止冷却壁由于温度过高而出现异常。

附图说明

为了更清楚地说明本发明实施例中的方案,下面将对实施例中描述所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明一具体实施例提供的高炉烘炉方法的流程图;

图2为本发明一具体实施例提供的炉底的半石墨焙烧砖层中热电偶的布置示意图;

图3为本发明一具体实施例提供的炉缸的超微孔碳砖层A中热电偶的布置示意图;

图4为本发明一具体实施例提供的冷却壁与碳砖的结构示意图;

图5为本发明一具体实施例提供的高炉的结构示意图;

图6为本发明一具体实施例提供的烘炉曲线。

其中,1为热电偶、2为冷却壁、3为半石墨焙烧砖层中最内圈的热电偶所在的圆周、4为半石墨焙烧砖层中次外圈的热电偶所在的圆周、5为半石墨焙烧砖层中最外圈的热电偶所在的圆周、6为炉壳、7为炉缸的超微孔碳砖层A中内圈的热电偶所在的圆周、8为炉缸的超微孔碳砖层A中外圈的热电偶所在的圆周、9为填料、10为与冷却壁相接触的碳砖、11为炉底、12为炉缸、13为炉腹、14为炉腰、15为炉身、16为炉喉、17为小循环进水管、18为大循环进水管。

具体实施方式

本发明公开了一种高炉烘炉方法,该方法能够提高对炉缸和炉底的烘烤效果,同时能够防止冷却壁由于温度过高而出现异常。本发明还公开了一种高炉。

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明保护的范围。

本发明中的高炉烘炉方法包括如下步骤:

S1:在停水的情况下对高炉进行加热烘炉。

在停水时,高炉的冷却水道内不存在冷却水,因此高炉内部的热量就不会被冷却水吸收,那么就能提高传热效率,使炉底11和炉缸12的内部快速上升到较高的温度。如此,便提高了对炉底11和炉缸12的烘烤效果。

S2:判断风口以上的冷却壁2的温度是否超过安全工作温度,若是,进入步骤S3。

S3:向风口以上的冷却水道内供水。

高炉的风口以上包括炉腹13、炉腰14、炉身15以及炉喉16。风口以上部分的侧壁没有砌筑耐火材料,仅喷涂有薄薄的一层喷涂料。因此,风口以上部分的侧壁的传热效率较高,风口以上的冷却壁2处的温度会较快达到安全工作温度。如果检测到风口以上的冷却壁2的温度超过了安全工作温度,那么向风口以上的冷却水道内供水,以给风口以上的冷却壁2降温。此时的冷却水循环路径为:水泵→炉腹13→炉腰14→炉身15→炉喉16→水泵,此为冷却水小循环路径。

在实际的操作中,可以在水泵与炉腹13的冷却水道间接入一根金属软管。金属软管将水泵出口的冷却水引入到炉腹13的冷却水道中。

S4:判断风口以下的冷却壁2的温度是否超过安全工作温度,若是,那么进入步骤S5。

S5:向风口以下的冷却水道内供水。

随着烘炉作业的进行,如果检测到风口以下的冷却壁2的温度超过了安全工作温度,那么向风口以下的冷却水道内供水。风口以下的部分包括炉底11和炉缸12。炉底11和炉缸12的侧壁上均砌筑有1~2米厚的耐火材料,因此炉底11和炉缸12内部的传热效率较低,炉底11和炉缸12内的冷却壁2的温度较慢超过安全工作温度。在检测到风口以下的冷却壁2的温度超过安全工作温度时,向风口以下的冷却水道内供水,从而对炉底11和炉缸12内部进行降温。

高炉内的冷却水道是相通的,风口以下的冷却水道内的冷却水能够流入到风口以上的冷却水道中。因此,在向风口以下的冷却水道内供水后,停止向风口以上的冷却水道内供水。此时的冷却水循环路径为:水泵→炉底11→炉缸12→炉腹13→炉腰14→炉身15→炉喉16→水泵,此为冷却水大循环路径。

需要说明的是,风口以上冷却壁2处的温度以及风口以下冷却壁2处的温度均是通过热电偶1测得的。可以预先在冷却壁2的附近埋入热电偶1。

本发明还公开了一种高炉,该高炉包括冷却水道,冷却水道从炉底11延伸至炉顶。即冷却水道依次经过炉底11、炉缸12、炉腹13、炉腰14、炉身15、炉喉16。本发明中的高炉还包括大循环进水管18和小循环进水管17。大循环进水管18的出水口与炉底11内的冷却水道连通,大循环进水管18的进水口与水泵的出水口相通。小循环进水管17的出水口与炉腹13内的冷却水道连通,小循环进水管17的进水口与水泵的出水口相通,请参考附图5。

在停水烘炉时,如果检测到风口以上的冷却壁2的温度超过安全工作温度,那么就使小循环进水管17导通,从而使冷却水进入到风口以上的冷却水道中,冷却水进入冷却水小循环路径。在接下来的烘炉作业中,如果检测到风口以下的冷却壁2的温度超过安全工作温度,那么就使大循环进水管18导通,同时关闭小循环进水管17。那么冷却水就会从炉底11内的冷却水道进入,之后从炉喉16处的冷却水道流出,冷却水进入了冷却水大循环路径。

需要说明的是,为了方便操作,可以将小循环进水管17设置为金属软管。另外,在大循环进水管18上设置大循环控制阀,在小循环进水管17上设置小循环控制阀。

在本发明中,为了确保冷却壁2与碳转密切接触作出了如下设计:在与冷却壁2相接触的碳砖上设置了凸凹面,碳砖通过该凸凹面与冷却壁2接触。在碳砖的凸凹面与冷却壁2之间填充了填料9。凸凹面的设置确保了冷却壁2与碳砖之间具有足够多的填料9。进一步地,可以将凸凹面优选为锯齿面,请参考附图4。

在本发明中,为了能够全方位、无死角地检测碳砖内部的温度,对热电偶1的分布作出了如下设计:

在炉底11内分层布置有热电偶1,每层中设置有一个或多个热电偶1。炉底11自下而上依次包括高导热碳砖层、半石墨焙烧砖层、微孔碳砖层、超微孔碳砖层、刚玉复合砖层、黏土保护砖层。

在高导热碳转层的中心处设置有热电偶1,该热电偶1用于检测该层中心处的温度。在该层中,仅在中心处设置了一个热电偶1,以防止设置过多热电偶1而造成铁水泄漏的问题出现。

请参考附图1,在半石墨焙烧砖层的中心处设置有热电偶1,且在该层还设置有以同心圆布置的多个热电偶1。同心圆的个数为三个。最内圈的热电偶1位于该层的1/3半径的圆周上。次外圈的热电偶1位于该层的2/3半径的圆周上。最外圈的热电偶1位于距离冷却壁2热面400-500mm的圆周上。在该层中,在水平面上均匀地布置了多个热电偶1,以确保在水平面上检测的均匀度。

微孔碳砖层中热电偶1的布置方式与半石墨焙烧层中电偶的布置方式相同,故在此不再赘述。

超微孔碳转层中热电偶1的布置方式与高导热碳砖层中热电偶1的布置方式相同,都是仅在中心处设置了一个热电偶1。

在刚玉复合砖层内设置有成同心圆布置的多个热电偶1。具体地,多个热电偶1按照两个同心圆的方式布置。且外圈的热电偶1距离冷却壁2的热面为45-55mm,内圈的热电偶1距离冷却壁2的热面为350-450mm。

高炉的炉缸12内也设置有多层热电偶1。炉缸12自下而上可以分为:超微孔碳砖层A→超微孔碳砖层B→超微孔碳砖层C→超微孔出铁口碳砖层→超微孔碳砖层D。在每层中,设置有成同心圆布置的多个热电偶1。

请参考附图3,在每层中设置有成两个同心圆布置的多个热电偶1,且外圈的热电偶1距离冷却壁2的热面为45-55mm,内圈的热电偶1距离冷却壁2的热面为350-450mm。

另外,在高炉的炉腹13、炉腰14、炉身15、炉喉16内均设置有成圆周布置的多个热电偶1。

在本发明中,热电偶1如同蜘蛛网节点密密麻麻的位于高炉的碳砖内,热电偶1检测的数据互相关联协助,共同监控炉体温度,能准确的监测炉体温度,从而提高烘炉安全性。

在本发明一具体实施例中,在半石墨焙烧砖层的最内圈的圆周上布置4个热电偶1,在次外圈的圆周上布置4个热电偶1,在最外圈的圆周上布置8个热电偶1,请参考附图1。在刚玉复合砖层中,在内圈的圆周上布置10个热电偶1,在外圈的圆周上布置10个热电偶1。在炉缸12的每层中埋入20个热电偶1,其中内圈有10个热电偶1,外圈有10个热电偶1,请参考附图3。在高炉的炉腹13、炉腰14、炉身15、炉喉16内共埋入100-120个热电偶1。

在本发明另一具体实施例中,在半石墨焙烧砖层的最内圈的圆周上布置6个热电偶1,在次外圈的圆周上布置6个热电偶1,在最外圈的圆周上布置16个热电偶1。在刚玉复合砖层中,在内圈的圆周上布置16个热电偶1,在外圈的圆周上布置16个热电偶1。在炉缸12的每层中埋入20个热电偶1,其中内圈有18个热电偶1,外圈有18个热电偶1。

采用本发明的方案进行烘炉的烘炉曲线如附图6,其中x轴代表时间,y轴代表温度。

采用本发明的技术进行烘炉时未发生冷却壁2异常升温现象,高炉耐材烘烤效果好,烘炉结束后未发生从炉壳6缝隙处向外冒沥青状浆液或漏煤气的现象,且能缩短高炉烘炉时间12h,节约了能源,提高了烘烤效率。高炉运行5年后,高炉炉缸12、炉底11处的热电偶1温度仍然稳定正常,高炉炉缸12、炉底11处的耐材状况良好。

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种高炉烘炉温度检测电偶安装方法、高炉及烘炉方法

- 热风炉烘炉系统、高炉烘炉系统及烘炉方法