金属-CNT复合材料、生产方法及其材料

文献发布时间:2023-06-19 10:14:56

技术领域

本发明总体上涉及金属-碳纳米管复合材料、生产此类复合材料的方法以及可用于所述生产方法的材料(例如中间产物)。

背景技术

由于在微电子学中小型化的持续趋势,越来越多的导体接近其最大载流能力工作。材料在不损害其功能特性的情况下可以承受的最大电流密度在下文中称为“载流量(ampacity)”。工作导体接近其载流量极限会导致电子设备的寿命降低。因此,加大了研究力度以开发具有与铜、银或金相似的电导率但具有更高载流量的材料。此类材料还可以用于各种领域,像雷击保护(例如在飞机上)、微电子学、电力电子学等。

在以上方面,已经将金属-碳纳米管复合材料设计为特别有前途的材料。自20世纪90年代S.Iijima的出版物(例如Iijima S.,“Helical microtubules of graphite carbon[螺旋状石墨碳微管],”Nature[自然]1991;354:56-8和Iijima S,Ichihashi T.,“Single-shell carbon nanotubes of 1-nm diameter[1-nm直径的单壳碳纳米管],”Nature[自然]1993;363:603-5)以来,碳纳米管(CNT)已经引起了极大的兴趣。关于将CNT整合到铜基质中以改善其热和电特性的许多科学工作正在进行。最常见的制造途径(即基于粉末冶金、电镀或无电沉积)的概述可在以下中找到:Janas D.,Liszka B.,“Copper matrixnanocomposites based on carbon nanotubes or graphene[“基于碳纳米管或石墨烯的铜基质纳米复合材料],”Mater.Chem.Front.[材料化学前沿],2018,2,22-35。如该出版物中所指出的,在以上方法中遇到的困难在于CNT的固有的“疏铜(cuprophobic)”性质。关于电镀技术,由于CNT的高疏水性,所以特别难以实现用铜良好地填充CNT之间的间隙。

本发明各方面的目的是促进金属-CNT复合材料的制造。本发明的特定方面涉及Cu-CNT复合材料的制造,但是也可以使用其他金属。

发明内容

根据本发明的第一方面,提出了一种用于生产金属-CNT复合材料的方法。所述方法包括:

ο通过在基底上沉积涂覆有多酚或聚(儿茶酚胺)涂层的CNT来提供CNT层;

ο用金属填充碳纳米管层的间隙,以形成其中嵌入有CNT的金属基质。填充通过电沉积或通过无电沉积来进行。

将理解的是,根据第一方面的方法使用多酚或聚(儿茶酚胺)涂覆的CNT,而不是“裸”CNT。特别优选的CNT涂层包括聚多巴胺(“pda”)、鞣酸和聚儿茶酚。这些涂层可以通过螯合和/或通过与金属离子交联而形成金属-有机络合物。测试表明,这些涂层有助于改善CNT悬浮液的均匀性,并且因此改善整个金属基质中的CNT浓度的均匀性以及CNT与金属基质之间的结合强度。CNT本身可以是单壁CNT(SWCNT)、多壁CNT(MWCNT)或其混合物。

优选地,CNT层形成缠结。如本文所用,术语“缠结”表示具有通常无序外观的三维CNT簇或积聚。优选地,CNT是无规取向的,使得CNT缠结类似于灌木丛,而不是其中CNT通常平行排列的所谓的CNT“森林”。应当注意的是,缠结内的CNT取向的完全随机性(意指各向同性)不是必需的,但对于特定应用可能是有利的。

可以在悬浮液中提供经涂覆的碳纳米管,并且沉积碳纳米管可以包括将悬浮液喷涂在基底上并且使分散介质蒸发。可以重复喷涂(和蒸发),直到达到期望的CNT层的厚度。可能值得注意的是,由于本发明,可以获得具有增加的厚度的金属-CNT复合材料,同时保持令人满意的间隙填充程度。CNT层的厚度以及因此金属-CNT复合材料的厚度可以例如大于10μm,或大于20μm,或大于50μm。CNT层以及因此金属-CNT复合材料的优选的厚度范围为从50nm至100μm和从50nm至50μm。

碳纳米管的多酚或聚(儿茶酚胺)涂层包含金属种子,以促进在一个或多个填充步骤期间金属基质的粘附和/或生长。金属种子包含使多酚或聚(儿茶酚胺)交联的金属离子。任选地,也可以存在通过多酚或聚(儿茶酚胺)螯合的金属离子。金属种子可以是与金属基质相同的物种。可替代地,金属种子可以是与金属基质不同的物种。金属种子的存在使得CNT层被金属更均匀地填充,并且改善了金属相与CNT之间的界面。预期这会改善复合材料的热导率和电导率。

金属基质可以包含任何金属物种或金属物种的组合。特别优选用于形成金属基质的是以下金属:Cu、Ag、Au、Sn、Zn、Cd、Cr、Ni、Pt、Pb、Pd、Co、Ti、Fe及其合金。

CNT层的间隙的填充由包含金属离子的水溶液,特别地通过电沉积(也为:电镀)或通过无电沉积进行。

金属基质的沉积可以在CNT层保持附接至基底的同时进行。在电沉积的情况下,基底典型地形成工作电极并且变为复合材料的一部分。无电沉积也可以在CNT层保持附接至基底的同时进行。然而,可替代地,可以在无电沉积之前或期间从其上已经沉积了CNT层的基底上移除CNT层。

当间隙的填充完成时,可以停止金属基质的沉积。如果期望更多孔的复合材料,则也可以在该时刻之前停止沉积。当间隙的填充完成时,沉积也可以继续进行,以这种方式在复合材料上形成金属覆盖层(基本上不含CNT)。

在填充步骤已经结束后,可以对复合材料进行退火。退火可能导致多酚或聚(儿茶酚胺)涂层的破坏,并导致在CNT与金属基质之间的界面处形成石墨和/或无定形碳层。退火可能是可取的,特别是其中复合材料可能加热到相对较高温度的应用。退火的金属-CNT复合材料还可以表现出改善的热和/或电特性。

所述方法可以使用多酚或聚(儿茶酚胺)涂覆的CNT作为基础产品。可替代地,CNT的涂覆可以是所述方法的一部分。在这种情况下,涂覆优选在其中分散了最初未涂覆的碳纳米管的含有酚和/或儿茶酚胺部分的溶液中进行。这种溶液还将含有一定量的能够使酚和/或儿茶酚胺部分交联的金属离子。CNT的涂覆可以在声处理下,例如在超声处理下,和/或在搅拌下进行。溶液可以进一步包含一种或多种催化剂、缓冲剂等。碳纳米管优选在分散在含有酚和/或儿茶酚胺部分的溶液中之前被氧化。

可以通过使用图案化技术来生产复合材料以便在基底上形成一个或多个电导体。可以使用与沉积工艺相容的任何图案化技术,例如,WO 02/103085 A1、WO 2007/058603 A1中描述的技术,以及依赖于这些技术的后续技术。

本发明的第二方面涉及可通过上述方法获得的复合导电材料。所述材料是金属-CNT复合材料并且包含:

ο涂覆有多酚或聚(儿茶酚胺)涂层的CNT层,和

ο填充碳纳米管层的间隙的金属基质。

多酚或聚(儿茶酚胺)涂层还包含使多酚或聚(儿茶酚胺)涂层交联的金属离子。任选地,也可以存在通过多酚或聚(儿茶酚胺)螯合的金属离子。

如上所指出的,多酚或聚(儿茶酚胺)涂层可能在退火步骤中被破坏。因此,根据本发明的第三方面,CNT在与金属基质的界面处包含石墨化或无定形碳涂层。

CNT优选以通常随机的方式取向。

根据本发明的各个方面的导电材料可以用于电导体(例如,用于雷电保护,如避雷器等,或用于电力电路)、法拉第笼等。

本发明的又另一个方面涉及涂覆有多酚或聚(儿茶酚胺)涂层的碳纳米管,其中金属离子交联和/或通过多酚或聚(儿茶酚胺)螯合。将理解的是,这种经涂覆的CNT可以与复合金属-CNT材料分开制造。此外,这种CNT可以用于不同的应用中。可以将经涂覆的CNT调理并且作为干粉包装,或者可替代地,作为在相容的分散介质中的悬浮液或分散体包装。作为进一步的可能性,可以以CNT组织的形式(以干燥形式或在液体介质中包装)提供经涂覆的CNT。

附图说明

通过举例,现在将参考附图详细地描述本发明的优选的、非限制性的实施例,其中:

图1:是通过第1涂覆方案获得的pda涂覆的CNT的STEM图像;

图2:是通过第2涂覆方案获得的pda涂覆的CNT的STEM图像;

图3:是通过第3涂覆方案获得的金属接种的pda涂覆的CNT的STEM图像;

图4:是pda涂覆的CNT层的SEM图像,其是通过将由第2涂覆方案产生的pda涂覆的CNT在乙醇/水混合物中的分散体喷涂在基底上而获得的;

图5:是金属接种的pda涂覆的CNT层的SEM图像,其是通过将由第3涂覆方案产生的pda涂覆的CNT在乙醇/水混合物中的分散体喷涂在基底上而获得的;

图6:是通过计时电流法(1440s,相对于饱和甘汞电极(SCE)为-0.4V)获得的Cu-CNT复合材料的表面的SEM图像;

图7:是图6的Cu-CNT复合材料的截面的SEM图像;

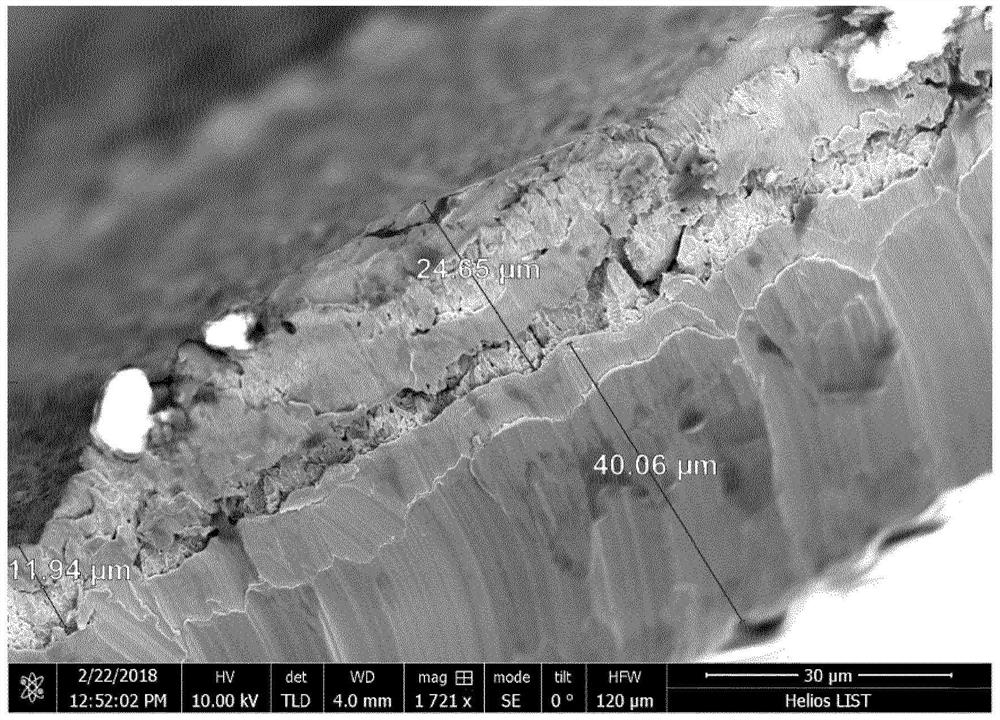

图8:是Cu-CNT复合材料的截面的SEM图像,其是通过使用计时电流法电镀由第3涂覆方案产生的铜接种的pda涂覆的CNT而获得的;

图9:是Cu-CNT复合材料的截面的SEM图像,其是通过使用脉冲电势法电镀由第3涂覆方案产生的铜接种的pda涂覆的CNT而获得的;

图10:是图9的Cu-CNT复合材料的详细视图;

图11:是表示在Cu-CNT复合线上进行的载流量测量(顶部曲线:“¨-¨-¨-”和“------”),以及作为比较,在裸铜线上进行的载流量测量(底部曲线:“........”)以及在夹在氧化铝板之间的铜线上进行的载流量测量(底部曲线:“._._._”)的图表

图12:是50μm厚的Cu-CNT复合材料的截面的SEM图像,其是通过使用脉冲电势法电镀由第3涂覆方案产生的铜接种的pda涂覆的CNT而获得的;

图13:是通过无电铜沉积获得的Cu-CNT复合材料的截面SEM图像;

图14:是铜接种的鞣酸涂覆的CNT层的截面SEM图像;

图15:是通过电镀图14的鞣酸涂覆的CNT获得的Cu-CNT复合材料的截面的SEM图像;

图16:是通过电镀图14的鞣酸涂覆的CNT获得的Cu-CNT复合材料的截面的另一个SEM图像;

图17:是Fe-CNT复合材料的截面的SEM图像;

图18:是在还原性环境中退火后的铜接种的pda涂覆的CNT的SEM图像。

具体实施方式和实例

在下文中,将主要基于涉及铜-CNT(Cu-CNT)复合材料的实例实施例来讨论本发明。此类Cu-CNT复合材料在载流量方面表现出改善的性能,其可用于各种领域,例如像飞机中的雷击保护、微电子学等。然而,应注意,在本发明的上下文中,铜仅是被认为用于形成金属-CNT复合材料的几种金属中的一种。

在航空器设计中,必须选择材料及其几何形状,以降低航空器重量,同时保持可接受的雷击保护能力。

为此,应在用于该目的的电导体中使以下材料特性最大化:

ο电导率,以允许材料在期望的路径上有效地传导电流,和

ο载流量,以允许材料抵抗高电流密度并减少所需材料的量(重量减少)。

载流量可以定义为电流密度,从所述电流密度材料的电阻率开始呈指数增长。其值主要取决于两种现象,即焦耳加热和电迁移。当原子通过与电子流的相互作用开始迁移,并由于导体某一点的材料损耗而导致裂纹形成时,在高电流状态下可能发生电迁移失败。

高载流量和高电导率通常是相互排斥的特性。第一个需要强结合的体系,而第二个需要弱结合的体系。一种结合两种特性的潜在方法是使用分别表现出高载流量和高电导率的两种材料的复合材料。Subramaniam等人(Nature communications[自然通讯]42202(2013))利用CNT的高载流量和铜的高电导率,并且获得了出色的结果(电导率大致与铜相同,但载流量比铜高约100倍)。除了表现出改善的载流量,Subramaniam等人示出,他们的复合材料还表现出比铜更低的电导率对温度的依赖性。Cu-CNT复合材料已经表现出395W m

如前所提及的,由于CNT的高疏水性,实现用铜(或其他金属)令人满意地填充CNT之间的间隙是困难的任务。Subramaniam等人使用了两步法:使用乙腈和乙酸铜的有机溶液进行第一电镀步骤;在第二步骤中,用典型的电镀液进行电镀。详细地,在乙腈-乙酸铜溶液中进行CNT的浸渍步骤以使Cu种子成核,随后在5mA/cm

本发明使用不同的方法。提供了涂覆有多酚或聚(儿茶酚胺)的CNT层。然后用金属基质填充CNT层的间隙,使得CNT嵌入其中。多酚或聚(儿茶酚胺)的实例分别是鞣酸和聚多巴胺。多酚和聚(儿茶酚胺)是亲水的并且具有氧化还原活性(即能够还原金属离子)。具体而言,它们能够与金属离子螯合和/或交联。在本发明的上下文中,使这些物质感兴趣的另一个特性是它们由于π-π相互作用而涂覆CNT的能力。作为这些物质的实例,将更详细地讨论聚多巴胺。值得注意的是,在大多数实施例中不需要退火步骤。

聚多巴胺(pda)涂层的灵感来自贻贝足,其能够在潮湿或干燥环境中牢固地附着在任何表面上。pda的形成方案相对简单,它通常是通过使用空气中的氧气作为氧化剂,在略微碱性的环境(海洋pH)中将多巴胺氧化聚合而获得的。然而,儿茶酚的化学性质非常广泛,并且多巴胺也是如此。已知多巴胺能够根据三种主要路径聚合。首先是通过反歧化和迈克尔(Michael)加成机理进行的氧化聚合和共价键形成,通常导致小的低聚物(3-4个单元)。第二是在自由基引发剂的存在下的自由基聚合。第三是pda低聚物之间通过π-π堆积、金属络合等形成超分子结构。Pda典型地是这些机理的组合的结果。pH、氧化剂的性质、缓冲液的性质、金属离子的存在或不存在、浓度等可以影响每种机理,并且对于所得的pda结构也是如此。

pda的儿茶酚/醌基团与金属强烈相互作用。它们示出了与羟基化的金属表面的牢固结合以及与金属离子的高螯合行为。据信与金属表面的相互作用增强了喷涂的CNT在金属表面上的粘附。在铜水溶液的存在下,pda的金属螯合能力增加了pda表面的铜离子的量。该方面提高了用于进一步电镀的CNT-pda层中铜的含量,并且由此也提高了填充率。由于金属离子可以充当pda的儿茶酚/醌基团之间的可逆交联剂,因此它们可以在pda超结构的形成中发挥重要作用。因此,有可能在聚合过程中用铜使pda涂层饱和。

在铜离子的存在下进行多巴胺的聚合会改变pda的ζ电势。实际上,pda在酸性条件下不稳定,导致大量聚集和沉淀。添加带正电荷的铜离子似乎能够抗衡pda的负电荷并且使其在低pH下稳定。当将pda用作CNT上的涂层时,预期该方面会改善CNT-pda在酸性溶液中的稳定性。

正如CNT的pda涂层在电镀过程中改善了用金属填充一样,它也允许(贵)金属(Ag、Pd......)通过无电沉积在其上生长。取决于金属物种,可以在没有任何另外的还原剂的情况下进行无电沉积,因为pda涂层充当还原剂和有效的种子层用于进一步的金属生长。然而,某些金属物种和/或方法参数可能需要在溶液中存在另外的还原剂。例如,在电解质溶液中添加还原剂对于铜在pda涂覆的CNT上的无电沉积可能是有益的。

用pda涂覆CNT可以多种方式进行。优选地,使用氧化的CNT在Tris-HCl(Tris=三(羟甲基)氨基甲烷)中的分散体。然后添加多巴胺盐酸盐,并且搅拌分散体持续多巴胺聚合并达到期望的覆盖度所用的时间。取决于CNT上的涂覆量,聚合时间可以为范围从1分钟至24小时、优选从20分钟至数小时(例如10小时或更长)。如果期望金属接种的pda涂层,则可以使用多巴胺盐酸盐和金属盐溶液的混合物。溶液可以在金属离子中饱和,但是也可以使用较低的浓度。

CNT的氧化可以在硝酸溶液中(例如在52wt.%的HNO

CNT涂覆

实例1(第1涂覆方案)

将5mg氧化的CNT(MWCNT,平均尺寸:12nm×10μm)分散在60ml的Tris-HCl(在水中10mM,pH 8.5)中。将溶液超声处理,直到观察到良好的分散性(约1分钟)。然后添加多巴胺盐酸盐(DA)以达到0.1mg/ml的浓度,并将分散体在室温下搅拌24小时(h)。

实例2(第2涂覆方案)

将20mg氧化的CNT(MWCNT,平均尺寸:12nm×10μm)分散在50ml的DA 0.1mg/ml水溶液中。将溶液超声处理。然后结合超声处理添加小体积的DA溶液,直到达到606ml体积的DA溶液(15至30min)。然后将363.3ml的Tris-HCl(10mM)添加到分散体中。将分散体超声处理,以在聚合的第一阶段期间保持CNT良好分散。在(约)15至45min后获得稳定的分散体。然后将分散体搅拌23.5h。通过用水洗涤并且在PC膜上过滤来回收经涂覆的CNT。如果要使用的氧化的CNT是干燥的,则可以使用第二涂覆方案的变体。根据该变体,将干燥的氧化的CNT直接分散在606ml的DA溶液中。涂覆方法的其余部分保持相同。

以上涂覆方案的变体可以用于产生涂覆有包含金属离子的pda的CNT,所述金属离子交联pda低聚物和/或通过pda部分螯合。

实例3(第3涂覆方案)

将374mg的CuSO

图1、2和3分别示出了通过第1、第2和第3涂覆方案获得的pda涂覆的CNT的STEM(扫描透射电子显微镜)图像。尽管使用第1方案获得的pda层(图1)比通过第2方案获得的涂层(图2)更不规则,但对于每种涂覆方案均观察到了优异的覆盖率。这在第2方案中是预期的,在触发氧化聚合之前,通过π-π相互作用使DA吸附在CNT表面。图3示出了用第3方案获得的pda-Cu涂覆的CNT。通过第1、第2和第3涂覆方案获得的pda层的厚度经测量为约4至10nm。用第2和第3涂覆方案获得的具有更大厚度的pda涂层可以通过DA预涂层的形成来解释,所述预涂层然后聚合。

实例3之二(“快速”涂覆方案)

将40mg氧化的CNT添加到50ml的DA CuSO

CNT层生产

CNT层优选通过将经涂覆的CNT的分散体喷涂在基底上而获得。在要通过电沉积产生金属基质的情况下,所述基底优选是电沉积步骤的工作电极。所述基底也可以是临时基底,层在形成之后从所述基底上移除。

优选将pda涂覆的CNT分散在水和一种或多种醇的混合物中。分散体中pda涂覆的CNT的浓度的优选量在0.1mg/ml与5mg/ml之间、更优选在0.2mg/ml与1.5mg/ml之间,例如0.5mg/ml或1mg/ml。

pda涂覆的CNT仅在异丙醇(IPA)中分散是可能的,但可能导致在喷涂层中形成CNT聚集体。这对于某些应用可能是不希望的。实验已经表明,pda涂覆的CNT可以很好地分散在水中。在水中的分散体稳定了几天。这可以通过pda对高极性溶剂的高亲和性来解释。当将pda涂覆的CNT分散在相对极性分别为1、0.654和0.546的水、乙醇和IPA(参见ChristianReichardt,“Solvents and Solvent Effects in Organic Chemistry”[“有机化学中的溶剂和溶剂效应”],Wiley-VCH出版社,第3版,2003)的混合物中时,数小时后可见沉淀。虽然水允许改善分散性,但它因此降低了喷涂膜的蒸发速率。这可能导致在喷涂期间基底上的流动问题,并且因此导致层的均匀性降低。该效应可以通过分散介质中的一定比例的醇来抵消。尽管可以以任何比例使用水和醇,但是在水和乙醇的50%/50%(按体积计)的混合物的情况下,发现蒸发速率与分散稳定性之间存在折衷。在该混合物中观察到基底的润湿性增加,由此分散体的流动减少。此外,随着喷涂次数的增加,喷涂的溶液倾向于在基底表面上形成连续的膜而没有任何流动,从而随着CNT层厚度的增加导致层均匀性的改善。

喷涂测试还表明,CNT涂覆方案可能影响聚集体的形成,并且因此影响CNT层的均匀性。例如,观察到当根据第2涂覆方案生产pda涂覆的CNT并且从仍然湿的氧化CNT而不是干的氧化CNT开始时,聚集体的数量可以减少。这可以通过以下事实来解释:当直接使用氧化的CNT(没有干燥)时,第一次超声处理是在50ml而不是606ml的DA溶液中进行的。此外,较小体积的超声处理允许在启动pda聚合之前破坏更多的CNT聚集体,结果是可以单独涂覆更多的CNT。在pda聚合之前未被破坏的CNT聚集体可以不可逆地被包封在pda中。为了获得尽可能多的单独的pda涂覆的CNT,因此建议在添加Tris-HCl时保持CNT良好分散(例如通过重复超声处理),直到观察到稳定的分散体。

为了生产CNT层,将pda涂覆的CNT的分散体喷涂在基底上,可将其加热到范围从室温(约20℃)至(约)150℃的温度,以使分散介质更快地蒸发。当分散介质完全蒸发时重复喷涂。CNT层的厚度由喷涂步骤的数量控制。在以下实例中,使用Paasche VL系列喷枪施加喷涂。基底具有3.5cm×3.5cm的正方形表面,并且在1.4与3.8巴之间的压力下,从约10-20cm的距离施加喷涂。

实例4(喷涂)

将根据第2涂覆方案获得的Pda涂覆的CNT分散在水和乙醇的50%/50%(按体积计)的混合物中,以达到0.5mg/ml的CNT浓度。将分散体喷涂到在70℃下加热的铜基底(厚度为50μm的铜箔)上。喷涂层的数目为50。图4示出了根据实例4的pda涂覆的CNT层的SEM(扫描电子显微镜)图像。

实例5(喷涂)

如实例4中那样获得Pda涂覆的CNT层,不同之处在于使用25%/75%(按体积计)的乙醇/水混合物,并且将喷涂步骤的数目增加至136。

实例6(喷涂)

将根据第2涂覆方案获得的Pda涂覆的CNT分散在水和乙醇的50%/50%(按体积计)的混合物中,以达到0.5mg/ml的CNT浓度。将分散体喷涂到在70℃下加热的玻璃基底上。喷涂层的数目为50。

实例7(喷涂)

将根据第3涂覆方案获得的Pda涂覆的CNT(具有Cu负载)分散在水和乙醇的50%/50%(按体积计)的混合物中,以达到0.5mg/ml的CNT浓度。将分散体喷涂到在85℃下加热的铜基底(厚度为50μm的铜箔)上。喷涂层的数目为50。图5中示出了根据该实例的铜接种的pda涂覆的CNT层。

当已经形成缠结的经涂覆的CNT层时,通过从含有金属离子的水溶液中沉积,CNT之间的空隙被金属填充。在下文中,将更详细地描述电镀和无电沉积。

利用期望厚度的铜接种的pda涂覆的CNT层,可以在还原性气氛中进行中间退火步骤。还原性环境可以例如通过使用具有以下参数的快速热化学气相沉积(RTCVD)来创建:300℃-400℃,气体:H

用金属填充-电镀

为了通过电镀用金属填充CNT层,使用金属基底来形成CNT层可能是有利的。然后可以将金属基底用作电沉积中的工作电极。除非在实例中另有说明,否则将Pt电极用作对电极。

为了提供铜-CNT复合材料,可以将pda涂覆的CNT层喷涂在期望厚度的铜箔上。喷涂步骤的数量决定了CNT层的厚度。然后可以将覆盖有CNT层的铜箔浸渍在CuSO

实例8(电镀)

在30分钟内将实例5的pda涂覆的CNT层浸渍在0.1M CuSO

实例9(电镀)

如实例7中那样,将通过第3方案获得的含有Cu

实例10(电镀)

如实例7中那样,将通过第3方案获得的含有Cu

为了说明Cu-CNT复合材料的性能,进行了载流量测试。为了进行比较,还测试了由标准铜箔(与电镀中用作基底的铜箔相同)制成的线。铜测试线的宽度为约450-480μm,并且是由两个夹紧的剃刀刀片冲压制成的。将第一组Cu测试线暴露在空气中,而将第二组夹在两个氧化铝板之间,以更好地散热。如实例9和10中那样获得Cu-CNT复合材料测试线,并且宽度为约480μm。Cu-CNT复合材料测试线保持暴露在空气中(即它们没有夹在氧化铝板之间)。在所有测试中,使用Princeton Applied Research VersaSTAT MC恒电势仪与KepcoBOP 20-20M放大器偶联来产生电压斜升(0.02V/s),同时测量电流直到线断裂。

图11示出了测量的电阻相对于电流密度的关系。应当注意,用于将不同样品连接到电源的引线不是相同的,并且因此应忽略不同样品之间的电阻偏移。Cu-CNT复合材料层(如实例9和10中制备的)的存在增加了相对于裸铜箔的载流量值。此外,在载流量测量的第一阶段中观察到电阻的降低。这种行为与Subramaniam等人观察到的一致,并且可能是由于Cu-CNT界面的改善和电流对Cu-CNT界面施加应力时热激活的载流子。

实例11(电镀)

如实例7中那样,将通过第3方案获得的含有Cu

实例12(电镀)

如实例7中那样,将通过第3方案获得的含有Cu

值得注意的是,金属的填充程度可以通过电镀的持续时间来控制。当然需要考虑经涂覆的CNT层的厚度。

用金属填充-无电沉积

实例13(无电沉积)

使用实例6的pda涂覆的CNT层来测试无电沉积。在期望的时间内,将样品浸入无电沉积溶液中。所述无电溶液含有作为还原剂的乙二酸(0.2M)、EDTA(乙二胺四乙酸,0.03M)和CuSO

可能值得注意的是,分层不是必需的处理步骤,但是可以用于生产非常薄的CNT组织。与相同条件下的铜箔相比,实例13的复合材料的载流量略微增加(约8·10

使用具有鞣酸涂层的CNT的金属-CNT复合材料

实例14(具有鞣酸的CNT涂层)

在水中制备125ml的鞣酸(0.01mg/ml)+CuSO4

实例15(喷涂)

将实例14的金属离子接种的经涂覆的CNT分散在40ml乙醇/水混合物(50%/50%,按体积计)中,以达到0.5mg/ml的浓度。然后使用Paasche VL系列喷枪将分散体分几层喷涂在Si-TaN(10nm)-Ta(15nm)-Cu(150nm)基底上(距离基底约15cm)。基底温度为90℃。所得的喷涂层(图14)的厚度为约3.5μm。

实例16(电镀)

将实例15的CNT层在0.1M CuSO

尽管本文已经详细描述了具体实施例,但本领域技术人员将理解,根据本披露的全部教导,可以对这些细节进行各种修改和替换。因此,所披露的特定布置仅是说明性的,并不限制本发明的范围,本发明的范围由所附权利要求书及其任何和所有等同物的全部范围给出。

- 金属-CNT复合材料、生产方法及其材料

- 金属复合材料的生产方法和相应金属复合材料