一种规模化养猪粪污两级厌氧处理装置及方法

文献发布时间:2023-06-19 10:33:45

技术领域

本发明属于水污染处置技术领域,具体涉及规模化养猪粪污两级厌氧处理方法及装置。

背景技术

近年来,我国畜牧业持续稳定发展,规模化养殖水平显著提高,保障了肉蛋奶供给,但大量养殖废弃物没有得到切实有效处理和利用,已然成为环境治理的一大难题。

控制养殖场粪污排放,促进畜禽粪便综合利用成为当前养殖业健康发展的基本前提,也是《环保法》和《畜禽规模养殖污染防治条例》的硬性要求。在畜禽养殖粪污综合防治中,基础设施建设和运行情况不仅决定了畜禽粪便能否实现综合利用,也是衡量我国养殖场标准建设的基本条件。2017年出台的《关于加快推进畜禽养殖废弃物资源化利用的意见》提出,到2020年,要建立科学规范、权责清晰、约束有力的畜禽养殖废弃物资源化利用制度,构建种养循环发展机制,全国畜禽粪污综合利用率达到75%以上,规模养殖场粪污处理设施装备配套率达到95%以上、大规模养殖场提前一年达到100%。然而这个目标目前看来实现的难度极大,目前我国集中养猪粪污处理现状不容乐观,很多企业仍以简单黑膜沼气厌氧处理和沼液还田的模式为主,表现为处理工艺简单粗放,无法高效去除有机污染物;沼渣沼液等产物无法有效利用,沼液还田后大多数污染物以地表径流的方式进水水体,成为河道等水体污染的主要成因。

就目前国内采用的养猪粪污处理工艺而言,主要有如下工艺路线:

一是先固液分离,常规采用多级固粪分离机,将粪污中的固体物质先进行分离,分离出的固粪和秸秆等进行联合堆肥以资源化利用,分离后的液体采用常规上流式厌氧污泥床工艺(UASB)进行厌氧处理,沼气可以利用,厌氧后的沼液进入深度好氧和脱氮处理工艺系统,或直接进入大型沼液储存池进行稳定化处理后,以沼液还田利用;

二是不进行固液分离,直接采用全混式连续搅拌厌氧反应器进行处理,由于粪污的含固率一般仅为2~3%,采用此工艺往往需要添加秸秆、餐厨垃圾等高含固有机废弃物进行联合厌氧发酵。厌氧后进行固液分离,沼渣可以堆肥,沼液进行深度处理或者进入大型储存池稳定化处理。

以上两种方式在国内规模化猪场都有应用。然而,以上工艺都存在以下不足之处:(1)绝大多数处理粪污的厌氧系统在冬季低温条件下都难以正常运行,处理效果差,甚至很多在冬季条件下直接将厌氧处理系统关停;(2)不进行固液分离时,国内普遍采用的全混式连续搅拌器厌氧反应系统(CSTR),无论是采用顶搅拌的形式还是侧搅拌的形式,由于养猪粪污中残留的轻物质饲料比较轻,常常会在厌氧反应器的顶部形成浮渣层,影响厌氧处理系统的处理效果;同时,由于添加秸秆等有机废弃物进行联合厌氧发酵,尽管提高了混合物料的碳氮比,然而由于该工艺厌氧发酵过程中会有更难生化降解的纤维素被分解并溶于沼液中,造成后续沼液进一步深度处理的难度很大。(3)先进行固液分离时,国内普遍采用常规UASB厌氧处理工艺,由于固粪分离很难将固粪完全分离,残留的轻物质固粪常常会浮于厌氧反应器的顶部而形成浮渣层,影响厌氧反应器的正常处理效果。同时,由于固粪被分离,厌氧系统产生的沼气减少50%以上,而且分离固粪的肥效要比厌氧后的沼渣进行堆肥要低。

除此之外,目前很多规模化养猪企业采用的“黑膜沼气”工艺,由于结构简单,投资低而得到很多企业的使用。然而这背后,仅仅是为了节省粪污的处理投资成本,并未是该工艺具有先进性。其不足之处在于:(1)反应器结构采用的挖坑铺设HDPE防渗膜的形式,难以确保粪污不在池底泄露从而污染地下水;(2)同时顶部密封用HDPE膜难以保证膜被外力穿刺情况下的沼气泄露风险。(3)固体粪污或厌氧污泥往往沉积在“黑膜沼气池”底部,由于容积巨大,造成污泥难以清理,同时也难以排空黑膜沼气池;(3)采用“黑膜沼气”工艺的,多数采用沼液还田的工艺模式,没有对沼液进一步进行深度处理,是国内面源污染的重要来源。

针对目前规模化养猪粪污处理工艺中存在的问题,本发明提供了高温厌氧+中温厌氧两级间歇式立体搅拌联合处理方法及装置,装置主要包括粪污均质池、一级全方位间歇式搅拌高温厌氧反应器、二级全方位间歇式中温厌氧反应器、高温厌氧反应器热泵温度保障系统、一级高温厌氧出料热能回收系统、二级中温厌氧出水热能回收热系统、沼气处理及利用系统、沼渣堆肥系统等、微量元素投加沼气增产系统等。

发明内容

本发明的目的在于提供一种粪污处理效率高、沼气产量高、投资少的规模化养猪粪污两级厌氧处理装置及方法。

本发明提供的规模化养猪粪污两级厌氧处理装置,包括二级固粪分离机、物料均质调节罐、沉淀池、一级全混式间歇搅拌高温厌氧反应器、二级全混式间歇搅拌中温厌氧反应器、微量元素沼气增产营养盐投加系统,以及二级中温厌氧出料缓冲罐、空气源高温热泵、水源热泵、四个板式热交换器;其中:

所述二级固粪分离机,采用两次分离的转鼓式猪粪干温分离机;用于对来自粪污存储池的粪污进行固粪和污水分离;

所述物料均质调节罐,其内部设置有搅拌器和温度计,外部设置有保温层;用于调节粪污浓度;

所述沉淀池,用于沉淀粪污;

所述二级全混式间歇搅拌高温厌氧反应器,其内侧上部安装有搅拌破渣混合推进器,内侧下部对称设置有搅拌推进器,该搅拌推进器具有防旋涡以及浮渣层破坏作用;其外部设有保温层(如外部设置50mm聚氨酯泡沫保温层与彩钢板);其顶部采用沼气储柜结构;其底部侧面设置有放空口,底部外设置有沉砂槽;

所述一级全混式间歇搅拌高温厌氧反应器,与二级全混式间歇搅拌高温厌氧反应器结构的区别在于顶部采用密封式结构,其余结构相同;

所述二级中温厌氧出料缓冲罐,其内部设置有物料混合搅拌器、第二温度传感器,侧部设置有厌氧处理后的出料口;

所述微量元素沼气增产营养盐投加系统,通过管道与物料均质调节罐中顶部相连,用于对物料均质调节罐投加微量元素营养液;

所述第一板式热交换器与水源热泵以及相连接的循环管路构成物料均质调节罐预热系统;

所述第三板式热交换器与水源热泵以及相连接的循环管路构成一级高温厌氧出料热能回收系统;

所述第四板式热交换器与水源热泵以及相连接的循环管路构成二级中温厌氧出料热能回收系统;

所述第二板式热交换器与空气源高温热泵以及相连接的循环管路构成一级高温厌氧厌氧系统的温度保障系统;

粪污存储池中粪污经过二级固粪分离机,进行固液分离;二级固粪分离机分离出的一部分固粪与部分原粪污由传输机构进入物料均质调节罐内进行均质调节;分离出的悬浮物较小的粪污分两路,一路进入沉淀池,沉淀池底部已沉淀的未分离固粪的部分粪污经管道输送至物料均质调节罐中,另一路将分离后由沉淀池沉淀的固粪上部粪污一部分经管道输送至分离后废水处理系统,一部分输送至物料均质调节罐中,以调节罐内物料浓度;

所述物料均质调节罐内经调质后的物料经管路进入一级全混式间歇搅拌高温厌氧反应器内;所述一级全混式间歇搅拌高温厌氧反应器顶部设置有与沼气净化利用系统相连的高温压系统沼气排出管路,以及通过管路经第二板式热交换器与空气源高温热泵热交互相连构成的高温厌氧温度保障系统;

所述一级全混式间歇搅拌高温厌氧反应器侧部通过管路经第三板式热交换器与二级全混式间歇搅拌中温厌氧反应器相连;所述一级全混式间歇搅拌高温厌氧反应器和二级全混式间歇搅拌中温厌氧反应器顶部通过管路与沼气净化利用系统相连;

所述二级全混式间歇搅拌中温厌氧反应器侧部通过管路与二级中温厌氧出料缓冲罐相连;所述二级中温厌氧出料缓冲罐的底部通过管路与第四板式热交换器热循环交互相连;所述二级中温厌氧出料缓冲罐侧部设置有厌氧处理后的出料口;

所述二级全混式间歇搅拌中温厌氧反应器的上侧部通过水封管分叉接出顶部废气排出管以及厌氧处理后溢流出口;通过顶部设置的沼气出口与外部沼气净化利用系统相连。

进一步地,所述两次分离的转鼓式猪粪干温分离机中设有一次分离采用40~60目粗过滤的粗滤网,二次分离采用300~400目精过滤的精分离滤网。

进一步地,所述分离后废水处理系统采用上流式厌氧污泥床UASB或者黑膜沼气池厌氧系统。

进一步地,所述微量元素沼气增产营养盐投加系统,包括加液泵、容器和相关管路,将微量元素营养盐在酸性条件下溶解,并将药液由加液泵进行投加。这里,所述微量元素包括铁、钴、镍、钙、镁、钼等。

基于上述规模化养猪粪污两级厌氧处理装置,本发明的规模化养猪粪污两级厌氧处理方法,具体步骤如下:

S01、从猪舍排出的粪污混合液进入粪污存储池,经输送机构输送至二级固粪分离机进行二级固液分离;

S02、由二级固粪分离机分离出的含固率为25~30%的固粪与部分原粪污由传输机构进入物料均质调节罐内进行均质调节;分离出的悬浮物小于3000mg/L的粪污分两路,一路进入沉淀池,沉淀池底部已沉淀的未分离固粪的部分粪污经管道输送至物料均质调节罐中,另一路将分离后由沉淀池沉淀的固粪上部粪污一部分经管道输送至分离后废水处理系统,以及一部分输送至物料均质调节罐中;同时,由微量元素沼气增产营养盐投加系统向物料均质调节罐内投加沼气增产营养液,在物料均质调节罐中将未分离固粪的部分粪污与二级固粪分离机分离出的固粪混合均质,并将物料浓度调配到含固率5~8%;其中,由物料均质调节罐预热系统将一级高温厌氧系统出料热能和二级中温厌氧系统出料热能进行回收,并将热能转移到水源热泵的循环水系统,以降低厌氧出料的温度,升高循环水温度;温度升高后的循环水再将循环水中的热能转移到物料均质调节罐中的物料,使进料的温度升高即预加热;

S03、由物料均质调节罐调质的物料经管路进入一级全混式间歇搅拌高温厌氧反应器内,于正常运行温度52~55℃下进行一级高温厌氧处理;其中,由高温厌氧温度保障系统进行高温厌氧温度保障,由一级高温厌氧出料热能回收系统进行一级热能回收;由沼气净化利用系统对一级全混式间歇搅拌高温厌氧反应器产生的沼气进行净化利用;

S04、由一级全混式间歇搅拌高温厌氧反应器经第三板式热交换器将经过一级高温氧化处理后的污水传输至二级全混式间歇搅拌中温厌氧反应器内,于正常运行温度30~35℃下进行二级中温厌氧处理,采用二级中温厌氧出料热能回收系统将出料的温度降至10~25℃,进一步回收出料中的热能;二级中温厌氧系统产生的沼气释放到反应器顶部,并由设置在顶部的沼气储柜结构进行存储,同时进一步实现降解有机污染物和物料脱气的功能;

S05、由所述二级全混式间歇搅拌中温厌氧反应器侧部通过管路与二级中温厌氧出料缓冲罐相连,用于中温厌氧出料中的热能回收提供缓冲。

本发明相对于现有技术包括有以下有益效果。

1、本发明的规模化养猪粪污两级厌氧处理装置及方法,采用高温+中温两级厌氧处理工艺处理规模化养猪厂混合粪污,解决了现有处理技术实际应用中的不足,大大提高了粪污的处理效率,该新型处理工艺的创新点和优势在于在于:

(1)国内首例采用高温+中温厌氧工艺处理规模化养猪粪污的项目,并建设了日处理量20m

(2)一级厌氧采用高温厌氧工艺,反应速率快,停留时间短,可减少投资;

(3)一级高温厌氧段可降解大部分的有机污染物(COD75%,TSS45~50%),且高温厌氧工艺产生的沼气中甲烷含量比中温厌氧高5~15%,沼气总体产量高10~15%;

(4)采用高温厌氧工艺,可杀灭99%以上的病原菌;

(5)创新性地采用空气源热泵高温厌氧温度保障系统、水源热泵高温厌氧系统出料和中温厌氧系统出料热能回收利用,用于加热调质后的混合物料,可在很大程度上节省高温厌氧系统的加热费用和整体系统的运行费用,同时在冬季低温条件下仍可高效运行,这与国内多数用于处理粪污的厌氧系统冬季低温条件下不能正常运行的实际情况,有很大优势;

(6)创新性采用铁、钴、镍、钙、镁、钼微量元素沼气增产营养盐投加系统,使该工艺沼气产量提升15~20%。

2、随着国内规模化猪场建设的不断增加,本发明为新建设或现有规模化猪场粪污提供了新的处理思路和方案,克服了现有处理工艺的不足之处,示范工程的实际运行证明,该工艺运行稳定、节能、高效、沼气产量高、沼气中甲烷含量高、处理效率高、节省厌氧反应器投资,具有广阔的市场应用前景。

附图说明

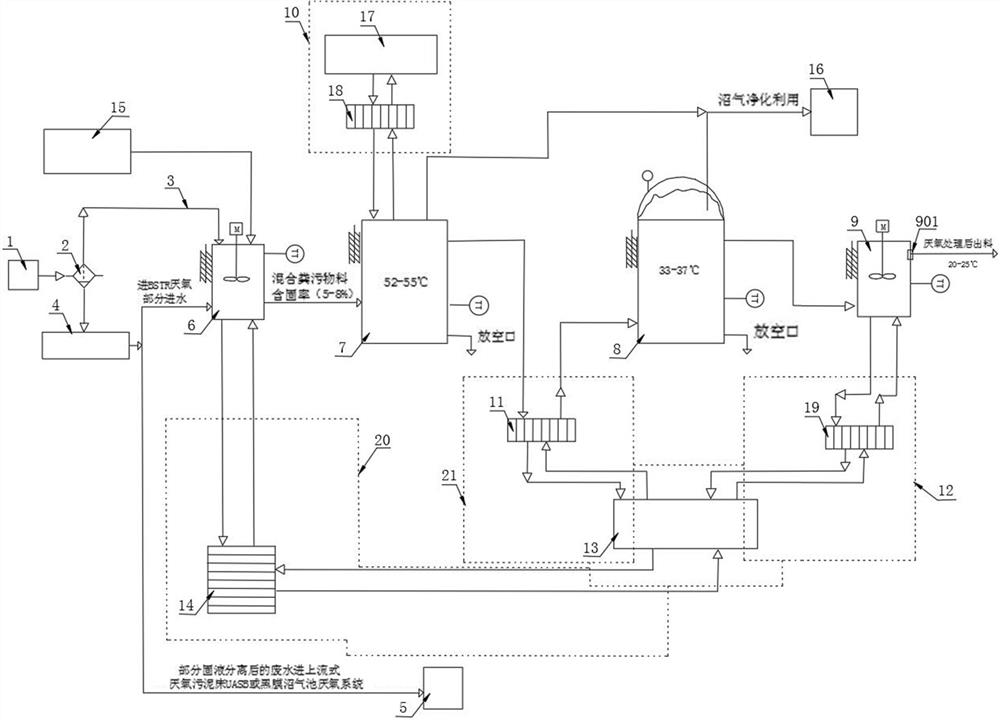

图1为本发明的一种规模化养猪粪污两级厌氧处理装置的结构示意图。

图2为本发明图1中二级全混式间歇搅拌中温厌氧反应器结构示意图。

图3为本发明图1中一级全混式间歇搅拌高温厌氧反应器结构示意图。

图4为图1的二级中温厌氧出料缓冲罐的结构示意图。

图中标号:1为粪污存储池,2为二级固粪分离机,3为传输机构,4为沉淀池,5为分离后废水处理系统,6为物料均质调节罐,7为一级全混式间歇搅拌高温厌氧反应器,701为密封式结构,8为二级全混式间歇搅拌中温厌氧反应器,801为搅拌破渣混合推进器,802为放空口,803为第二保温层,804为沼气储柜结构,805为侧搅拌推进器,806为底部沉砂槽,807为水封管,808为废气排出管,809为厌氧处理后溢流出口,810为沼气出口,9为二级中温厌氧出料缓冲罐,901为出料口,902为第二温度传感器,903为物料混合搅拌器,10为高温厌氧温度保障系统,11为第三板式热交换器,12为二级中温厌氧出料热能回收系统,13为水源热泵,14为第一板式热交换器,15为微量元素沼气增产营养盐投加系统,16为沼气净化利用系统,17为空气源高温热泵,18为第二板式热交换器,19为第四板式热交换器,20为物料均质调节罐预热系统,21为一级高温厌氧出料热能回收系统。

具体实施方式

下面将结合实施例和附图,对本发明进行进一步描述。所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“外部”、“底部”、“顶部”、“侧部”等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

参阅图1为4所示,本发明的一种规模化养猪粪污两级厌氧处理装置,包括二级固粪分离机2、物料均质调节罐6、一级全混式间歇搅拌高温厌氧反应器7、二级全混式间歇搅拌中温厌氧反应器8、二级中温厌氧出料缓冲罐9、空气源高温热泵17、水源热泵13、第一板式热交换器14、第二板式热交换器18、第三板式热交换器11、第四板式热交换器19;

二级固粪分离机2采用两次分离的转鼓式猪粪干温分离机;

物料均质调节罐6采用外部设置有保温层,内部设置有搅拌器和温度计的调节罐;

二级全混式间歇搅拌中温厌氧反应器8采用上内侧安装有搅拌破渣混合推进器801、下内两侧对称设置侧搅拌推进器805具有防旋涡以及浮渣层破坏作用,外部设有第二保温层803的间歇搅拌混合厌氧反应器;其顶部采用沼气储柜结构804,底侧部设置有放空口802,外底部设置有底部沉砂槽806;

一级全混式间歇搅拌高温厌氧反应器7与二级全混式间歇搅拌中温厌氧反应器8结构的区别在于顶部采用密封式结构701;

二级固粪分离机2经固液分离后的固粪部分输送至物料均质调节罐6顶部入口进入内部,经固液分离后的粪水分两路,一路由沉淀池4底部将已沉淀的未分离固粪的部分粪污经管道输送至物料均质调节罐6中,以调节均质调节罐内的物料浓度,另一路将分离后由沉淀池4沉淀后的粪水经管道分别输送至分离后废水处理系统5以及部分输送至物料均质调节罐6中以调节罐内物料浓度;物料均质调节罐6中顶部通过管道与微量元素沼气增产营养盐投加系统15相连;物料均质调节罐6内经调质后的物料经管路进入一级全混式间歇搅拌高温厌氧反应器7内;所述一级全混式间歇搅拌高温厌氧反应器7为全密闭结构,外部设置50mm聚氨酯泡沫保温层与彩钢板;一级全混式间歇搅拌高温厌氧反应器7顶部设置有与沼气净化利用系统16相连的高温压系统沼气排出管路,以及通过管路经第二板式热交换器18与空气源高温热泵17热交互相连构成的高温厌氧温度保障系统10;一级全混式间歇搅拌高温厌氧反应器7侧部通过管路经第三板式热交换器11与二级全混式间歇搅拌中温厌氧反应器8相连;二级全混式间歇搅拌中温厌氧反应器8顶部通过管路与沼气净化利用系统16相连;二级全混式间歇搅拌中温厌氧反应器8侧部通过管路与二级中温厌氧出料缓冲罐9相连;二级中温厌氧出料缓冲罐9的底部通过管路与第四板式热交换器19热循环交互相连,二级中温厌氧出料缓冲罐9侧部设置有厌氧处理后的出料口901;第一板式热交换器14、第三板式热交换器11、第四板式热交换器19分别通过循环管路与水源热泵13相连。

其中,二级全混式间歇搅拌中温厌氧反应器8的上侧部通过水封管807分叉接出顶部废气排出管808以及厌氧处理后溢流出口809;通过顶部设置的沼气出口810与沼气净化利用系统16相连。

其中,沼气净化利用系统16,一级高温厌氧产生的沼气和二级中温厌氧产生的沼气被送至沼气净化利用系统16,沼气可以通过沼气蒸汽锅炉生产蒸汽对均质调节罐中的混合物料进行预加热,以达到节省加热系统的费用。

其中,水源热泵13用于回收一级高温厌氧系统出料和二级中温厌氧出料中的热能以加热厌氧系统进料,达到节省加热费用的目的。

其中,高温厌氧温度保障系统10,由于高温厌氧工艺相比于中温厌氧工艺而言,其工艺要求的温度范围非常苛刻,正常运行要求的温度为52~55℃,当温度低于50℃或高于57℃情况下,厌氧处理的效率会急剧下降,因此设置温度保障系统对高温厌氧工艺而言非常重要;本发明工艺没有采用其他加热的方式,如电加热、蒸汽加热、太阳能加热等,因为这类的加热方式存在加热费用高或效率低的问题,本发明创新性提出采用空气源高温热泵系统对物料进行加热,同时通过高温反应内设置的温度传感器控制空气源高温热泵的启停。高温厌氧保障系统包括一用一备的高温空气源热泵和板式热交换系统组成。

其中,两次分离的转鼓式猪粪干温分离机中设有一次分离采用40~60目粗过滤的粗滤网,二次分离采用300~400目精过滤的精分离滤网。

其中,分离后废水处理系统5采用上流式厌氧污泥床UASB或者黑膜沼气池厌氧系统;分离后的废水可采用最佳的复森环境膜耦上流式厌氧污泥床工艺(MCUASB),其发明专利公布号:CN 111470623 A,或其他常规UASB或黑膜沼气工艺进行厌氧处理以及可能需要的后续好氧生化等达标处理措施。

其中,二级中温厌氧出料缓冲罐9采用内部设置有物料混合搅拌器903、第二温度传感器902的缓冲罐结构,侧部设置有厌氧处理后的出料口901的缓冲罐结构。

其中,微量元素沼气增产营养盐投加系统15采用将营养盐在酸性条件下溶解并通过加药泵进行投加的系统;其中,大量的研究和实践证实,对于规模化养猪高含固粪污进行厌氧发酵,通过投加铁、钴、镍、钙、镁、钼等微量元素,可以提高厌氧微生物的活性和厌氧系统的处理效率,同时相比于未投加这些营养盐的系统,可提高沼气产量10%以上。本发明工艺创新性提出在高含固率粪污厌氧处理系统中投加可促进厌氧微生物生长的微生物生长促进剂,以提高厌氧系统的处理效率和沼气产量。营养盐将被投加到物料均质调节罐6中。

其中,第一板式热交换器14与水源热泵13以及相连接的循环管路构成物料均质调节罐预热系统20、第三板式热交换器11与水源热泵13以及相连接的循环管路构成一级高温厌氧出料热能回收系统21、第四板式热交换器19与水源热泵13以及相连接的循环管路构成二级中温厌氧出料热能回收系统12。

其中,一级高温厌氧出料热能回收系统21,由于高温厌氧出料的温度较高(52~55℃),需要降温后才能进入后续的中温厌氧系统。为此,该发明工艺创新性提出采用水源热泵热能回收系统,将高温厌氧处理温度通过水源热泵热交换系统,将出料的温度降至(30~35℃),回收的热能用于预加热物料均质调节罐6内的混合粪污,以减少高温厌氧温度保障热泵系统的运行费用。经过降温后的物料在重力作用下自流至二级全混式间歇搅拌中温厌氧反应器进行中温厌氧处理;一级高温厌氧出料热能回收系统由热交换器和水源热泵系统组成。

其中,第二板式热交换器18与空气源高温热泵17以及相连接的循环管路构成高温厌氧温度保障系统10。

其中,厌氧处理后出料:经过该发明工艺处理后的出料,通过固液分离设备分离为沼渣和沼液,沼渣可以与秸秆等有机废弃物进行联合堆肥制高效有机肥,沼液可进入大型沼液稳定储存池稳定化后进行沼液还田,或与其他沼液混合后进行好氧生化等深度处理,以满足需要的排放要求。

一种规模化养猪粪污两级厌氧处理方法,包括如下步骤:

S01、从猪舍排出的粪污混合液进入粪污存储池1,经输送机构输送至二级固粪分离机2进行二级固液分离;从猪舍排出的粪污混合液进入粪污存储池1,池内一般设有防止固性沉淀的搅拌器,粪污混合液的含固率一般为2~3%。粪污混合液一部分进入后续物料均质调节罐6,一部分进入二级固粪分离机2,分离的固粪和部分原粪污进入物料均质调节罐6;

S02、由二级固粪分离机2分离出的含固率为25~30%的固粪与部分原粪污由传输机构3进入物料均质调节罐6内进行均质调节,分离出的悬浮物小于3000mg/L的粪污分两路,一路由沉淀池4底部将已沉淀的未分离固粪的部分粪污经管道输送至物料均质调节罐6中,另一路将分离后由沉淀池4沉淀的固粪上部粪污经管道分别输送至分离后废水处理系统5以及部分输送至物料均质调节罐6中;同时,由铁、钴、镍、钙、镁、钼微量元素沼气增产营养盐投加系统15向物料均质调节罐6内投加增产营养盐,于物料均质调节罐6将未分离固粪的部分粪污与二级固粪分离机2分离出的固粪混合均质,并将物料浓度调配到含固率5~8%左右;其中,由物料均质调节罐预热系统20将热能转移到水源热泵13的循环水系统,厌氧出料温度被降低,循环水温度被升高;温度升高后的循环水再将循环水中的热能转移到物料均质调节罐6中的物料,使进料的温度升高即预加热;其中,分离出得固粪含固率一般为25~30%,粗固粪中有较多猪毛,固粪中的挥发性有机物占总固体60~65%左右,分离出的细分中挥发性有机物约占总固体的80~85%;分离出的固粪与部分原粪污在物料均质调节罐6内进行均质调节,将物料均质调节罐6内物料的固体含量调整到5~8%左右,作为高温+中温两级厌氧的进料;通常情况下分离后的废水溶解性COD约12000~15000mg/L,悬浮物TSS:1500~2500mg/L,TN:1200~1500mg/L,NH4为N:600~800mg/L,TP:100~200mg/L;

S03、由物料均质调节罐6调质的物料经管路进入一级全混式间歇搅拌高温厌氧反应器7内于正常运行温度52~55℃下进行一级高温厌氧处理;其中,由高温厌氧温度保障系统10进行高温厌氧温度保障,由一级高温厌氧出料热能回收系统21进行一级热能回收;由沼气净化利用系统16对一级全混式间歇搅拌高温厌氧反应器7产生的沼气进行净化利用;其中,物料均质调节罐6的作用是将未分离固粪的部分粪污与固液分离机分离出的固粪混合均质,并将物料浓度调配到含固率5~8%左右;物料调节罐设置保温措施,内部设有搅拌器以均质和仿制固性物的沉淀。经过均质后的物料以间歇的方式向后续厌氧系统进料,常规进料周期为3~6小时,即每天间歇进料4~8次;

S04、由一级全混式间歇搅拌高温厌氧反应器7经第三板式热交换器11将经过一级高温氧化处理后的污水传输至二级全混式间歇搅拌中温厌氧反应器8内于正常运行温度30~35℃下进行二级中温厌氧处理,采用二级中温厌氧出料热能回收系统12将出料的温度降至10~25℃左右,进一步回收出料中的热能;通过将物料中的沼气释放到反应器顶部,并由设置在顶部的沼气储柜结构801进行存储,同步实现进一步降解有机污染物和物料脱气的功能;其中,经过调质的物料进入一级全混式间歇搅拌高温厌氧反应器7,反应器内设置侧搅拌推流系统和防旋涡系统及其浮渣层破坏系统,外部设置保温措施,常规设计有机负荷(OLR)为2~6kgCOD/m3.d,水力停留时间HRT约14天。正常运行温度为52~55℃,在该高温厌氧处理段,75~80%以上厌氧可降解的有机物被快速降解,同时病原菌杀灭率高于99%,厌氧产生沼气中的甲烷含量比常规中温厌氧高15~20%,厌氧反应速率比中温厌氧更快,从而能够减少整体厌氧处理系统容积约30%左右;二级全混式间歇搅拌中温厌氧反应器8的作用是进一步利用中温厌氧工艺的稳定性优势,进一步降解物料中高温厌氧未能完全降解的有机污染物。中温全混式间歇搅拌厌氧反应器内设置间歇式侧搅拌系统和防旋涡系统以及浮渣层破坏系统,外部设置保温措施。同时由于该反应器设置搅拌的周期更短,可进一步将物料中的沼气释放到反应器顶部,并由设置在顶部的双膜沼气稳压储存柜进行存储,同步实现进一步降解有机污染物和物料脱气的功能。反应器顶部设置的双膜沼气储存柜设置沼气压力传感器,通过压力控制实现后续沼气利用设施的启停;

S05、由所述二级全混式间歇搅拌中温厌氧反应器8侧部通过管路与二级中温厌氧出料缓冲罐9相连,用于中温厌氧出料中的热能回收提供缓冲;其中,二级中温厌氧出料缓冲罐9设置保温措施。整体厌氧系统为间歇进料、间歇出料。

实例:

本发明方法的实施案例是国内第一个采用高温+中温二级厌氧工艺系统处理规模化养猪粪污的示范工程。项目位于牧原集团的某规模化养猪厂内。

示范工程设计规模和参数如下:

表1:示范工程设计规模和参数

示范工程建设了以下构筑物:

1、10m

2、280m

3、140m

4、二级全混式间歇搅拌中温厌氧出料缓冲罐,带搅拌和保温;

5、一级全混式间歇搅拌高温厌氧温度保障菜用空气源高温热泵加热系统;

5、一级全混式间歇搅拌高温厌氧出料和二级全混式间歇搅拌中温厌氧出料热能回收用水源热泵热能回收系统;

6、出料回收热能预加热均质调节罐混合物料系统。

高温+中温厌氧处理的厌氧系统采用全混式间歇搅拌厌氧反应器系统,具体操作如下:

首选,使用厂区经过固液分离好的固粪和未经固粪分离的粪污在均质调节罐内将物料含固率调整至6%的设计要求,均质调质罐的混合物料通过一级全混式间歇搅拌高温厌氧出料回收的热能和二级全混式间歇搅拌中温厌氧出料回收的热能进行预加热。

调质且预加热后的物料在供料泵的作用下泵至一级全混式间歇搅拌高温厌氧反应器系统,物料中的有机固粪和溶解性的COD在高温厌氧微生物的作用下被水解、降解为水、二氧化碳和沼气,固粪中有机物的厌氧降解率约45~50%左右,溶解性COD厌氧降解率约75%左右。设计的一级全混式间歇搅拌有效容积280m

经过一级高温厌氧处理后的物料通过水源热泵换热后在重力作用下自流至二级中温厌氧处理系统,设计的二级中温有效容积140m

经过一级高温厌氧和二级中温厌氧处理后,粪污混合物料中的固粪降解率约50~55%,溶解性COD降解率为80~85%,固粪中挥发性有机物降解率约70~80%。20m

经过两级厌氧处理后的沼渣进行堆肥,沼液排入现有的黑膜沼液储存池,厌氧产生的沼气排入现有沼气储柜。

有益效果:

1、本发明的一种规模化养猪粪污两级厌氧处理方法及装置采用创新型高温+中温两级厌氧处理工艺用于处理规模化养猪厂混合粪污,解决了现有处理技术实际应用中的不足,大大提高了粪污的处理效率,该新型处理方法的创新点和优势在于:(1)国内首例采用高温+中温二级厌氧工艺处理规模化养猪粪污的项目,并建设了日处理量20m

2、随着国内规模化猪场建设的不断增加,该发明工艺为新建设或现有规模化猪场粪污提供了新的处理思路和方案,克服了现有处理工艺的不足之处,示范工程的实际运行证明,该工艺运行稳定、节能、高效、沼气产量高、沼气中甲烷含量高、处理效率高、节省厌氧反应器投资,具有广阔的市场应用前景。

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。