一种多孔肘式套管及其制作方法和浇注模具

文献发布时间:2023-06-19 10:38:35

技术领域

本发明属于高压电气技术领域,具体涉及一种多孔肘式套管及其制作方法和浇注模具。

背景技术

传统变电站中,当变压器容量小,低压侧电流较小时,一般采用电缆直接连接;随着变电站主变容量的加大,直接用一根大截面低压电缆,缆芯导体截面会因集肤效应而严重放大,非常不经济,而且大电流的电缆过于笨重很难满足现场安装的要求,所以在以往工程中通常用铜排或者绝缘铜管作为母线连接。

而铜排或者绝缘铜管作母线也有其自身的不足和缺陷。

用铜排作母线,变压器低压侧套管上部的密封圈受硬母排的拉伸,可能会导致密封不均匀而发生渗漏油,漏出的油沾灰尘后,形成污垢,会造成套管绝缘爬距不够,潮湿后很容易产生放电。此外,该母线排在技术和结构上很难满足母线发热和电动力的要求,导致附加损耗、集肤效应系数的增大,造成载流能力的下降、电流分布不均匀。当单台主变压器容量超过200MVA时,由于变压器低压侧额定电流和短路电流增加,主变低压侧出线侧不仅有母线桥本身电动力问题、发热问题、还有母线桥支柱绝缘子、钢支架等结构在交变强磁场中感应涡流引起的发热问题,一旦母线短路,母线、支柱绝缘子、变压器绕组都将遭受损伤,影响变电站的安全运行和供电的可靠性。而且变电站中小动物短路故障和异物搭接引发的电气事故,也时有发生。为了防止小动物短路,常在裸露母排上涂绝缘漆或者用热缩绝缘做防护,但是长期暴露在外界环境中,很容易老化或者产生裂纹,程度严重的情况下会影响绝缘的保护性能,容易造成安全隐患。

绝缘管型母线主体为空心铜管或铝合金管,外敷绝缘层,其导体截面上电流密度分布均匀。相对于铜排母线来说,绝缘管母线是一个进步,但是随着户内变电站的推行,主变压器和低压配电装置越来越多的采用紧凑布置,空间位置比较狭小,用绝缘铜管母线方案来布置,灵活性比较差,安装繁琐,不方便施工。

韩国专利20-2005-0033755公开了一种两孔变压器弯头插座,利用两个左右对称的电缆插入孔,分配电缆负载,有效解决了铜排和管母线的缺陷。但是该技术方案中也存在着明显的不足,主要是:

1)该技术方案中导电杆与缆芯插座通过螺栓固定压接,导电性能差,接触电阻发热容易引起绝缘击穿。

2)该技术方案中绝缘套管部分无电容屏,主绝缘的电场分布不均匀,电气性能差,运行的安全性能低。

3)该技术方案中没有专门用来插接PT或避雷器的辅助插孔。用来插接PT或避雷器的导体截面比较小,如果按缆芯插座设计比较浪费铜材,而且当电流较大时,电缆终端插孔全部来分配电缆负载都尚有不足,没有多余的插孔用于插接PT或避雷器,无法监测电压和保护变压器,容易造成变压器绝缘击穿事故。

4)该技术方案中绝缘套管尾端没有设置密封元件,环境变化引起的热胀冷缩或者在强烈的机械振动下,容易出现漏气或漏油的问题。

发明内容

本发明的目的在于提供一种多孔肘式套管及其制作方法和浇注模具,其设置辅助插孔和电缆终端插孔,焊接或铸造成为一体的载流组件埋于绝缘体内部,电容型绝缘套管与绝缘体经真空浇注一体成型,能提高变电站设施的安全性,方便变压器等设备安装,方便检查和测量。

本发明是通过如下技术方案来实现的:

即一种多孔肘式套管,其特征在于包括方形的壳体,壳体的前侧开放,下端开口,壳体内设有载流组件,壳体内表面、载流组件表面设有半导电缓冲层,载流组件包括导电杆,导电杆上段位于壳体内,设有铸造或焊接为一体的导电触座和缆芯插座,导电杆下段延伸出壳体外,外部设有导电或半导电的电容屏,壳体内外设有包裹载流组件和电容屏的一体的绝缘体,绝缘体上设有与导电触座、缆芯插座相通的辅助插孔、电缆终端插孔,电容屏和其一体的绝缘体共同组成细长的电容型绝缘套管,电容型绝缘套管的尾端安装密封压环,电容型绝缘套管和壳体形成上粗下细的肘形结构。

本发明组装完毕后再真空浇筑绝缘体一体成型,绝缘体为环氧树脂。

进一步的,本发明的电容型绝缘套管内部的电容屏为碳纤维电容屏。

进一步的,本发明的导电触座设有两个,其通过铜排对称安装在导电杆的两侧,辅助插孔的数量与导电触座匹配,

进一步的,本发明的缆芯插座设有4个,两个一组,通过铜排对称安装在导电杆的两侧,电缆终端插孔的数量与缆芯插座匹配。

进一步的,本发明的导电触座截面小于缆芯插座的截面。

进一步的,本发明的壳体内表面、载流组件表面设有半导电缓冲层。

本发明的半导电缓冲层为环氧树脂基半导电胶,或者采用能够渗透环氧树脂的半导电纸或半导电布。

进一步的,本发明的壳体分为上壳体和下壳体,上壳体和下壳体通过螺栓连接。

本发明的壳体下部设置法兰盘,用于和套管油端成型模具连接。

作为一个优选方案,本发明的上壳体大于下壳体。

本发明的壳体优选但不限于为金属壳体,坚固耐用。

本发明多孔肘式套管的制作方法,其特征在于步骤如下:

1)准备一根铜杆作为导电杆,导电杆上段与铜排,铜排与缆芯插座及导电触座铸造或焊接为一体,组成载流组件,载流组件外表面包覆一层半导电缓冲层,导电杆下段用绝缘固定环固定预制好的碳纤维电容屏;

2)壳体下端开口处与套管油端成型模具连接,在套管油端成型模具的内表面铺设一层接地屏蔽网,接地屏蔽网通过接地螺栓固定在壳体的内壁上;

3)导电杆上段连同缆芯插座及导电触座安装在壳体内,导电杆下段连同碳纤维电容屏固定在尾端套管油端成型模具中,在缆芯插座开口部位连接一个导电或半导电的屏蔽环,并用导电带固定,在壳体内表面涂覆或贴覆一层半导电缓冲层,将带型芯的前端模板与壳体结合在一起形成一个封闭的完整模具等待浇注;

4)将模具在130℃下恒温预烘5h,模具浇料口盖严后移入常温干燥箱内降温,测试降温后的模具基体温度为62℃;

5)环氧树脂混料配制,静置10min,终混料的温度70℃~75℃,预备浇注;

6)迅速将模具通过抽真空口抽真空,抽真空时间到,开始从注胶口放料浇注;

7)将浇注完毕的浇注模型转入固化炉,70℃凝胶处理6h,然后将固化炉温度提到80℃固化2h,使其固化成型,浇注模具移出脱模后转入固化炉进行后期固化降至室温;

8)在肘式套管尾端安装密封压环,制作完成。

本发明多孔肘式套管的浇注模具,包括壳体,其特征在于还包括前端模板和套管油端成型模具,前端模板安装在壳体的前侧,其内侧设有型芯,前端模板上设有与壳体内部相通的抽真空口,套管油端成型模具为上端开口的中空筒状结构,其上端与壳体的下端开口连接,其内腔与电容型绝缘套管的形状匹配,其一侧设有与内腔相通的注胶口。

本发明具有以下优点和积极效果:

1)本发明焊接或铸造成一体的载流组件具有良好的导电性,该结构无螺栓,非压接,能有效地避免螺栓压接结构接触电阻发热引起的绝缘击穿;

2)本发明的电容型绝缘套管电场分布更均匀,保证了良好的电气性能,提高了套管运行的安全性;同时也使得同等电压下的绝缘层厚度降低,节省了树脂材料;

3)本发明具有专门用来插接PT或避雷器的辅助插孔,分别用来测量电压和保护变压器等设备,辅助插孔的导电触座采用较小的导体截面,节约铜材;

4)本发明电容型绝缘套管尾端设有密封压环,能够有效应对由于环境变化引起的热胀冷缩或者在强烈的机械振动下所发生的漏气或漏油的问题,保证了套管密封的可靠性;

5)本发明的壳体分为上、下壳体,两个壳体通过螺栓连接,整体制作、安装方便;

6)本发明的主体采用高性能的环氧树脂经真空浇注整体成型,不仅防水防潮、耐机械损伤,而且能有效克服小动物短路故障和异物搭接引发的电气事故;

7)本发明的产品外壳全屏蔽,无外漏带电体,整体结构紧凑,体积小,节约安装空间;

8)本发明充分利用批量生产的电力电缆作为母线使用,可降低系统总体造价;

9)本发明适用范围广,可用于变压器出线也可用于其它设备的连接,比如高压开关柜。

附图说明

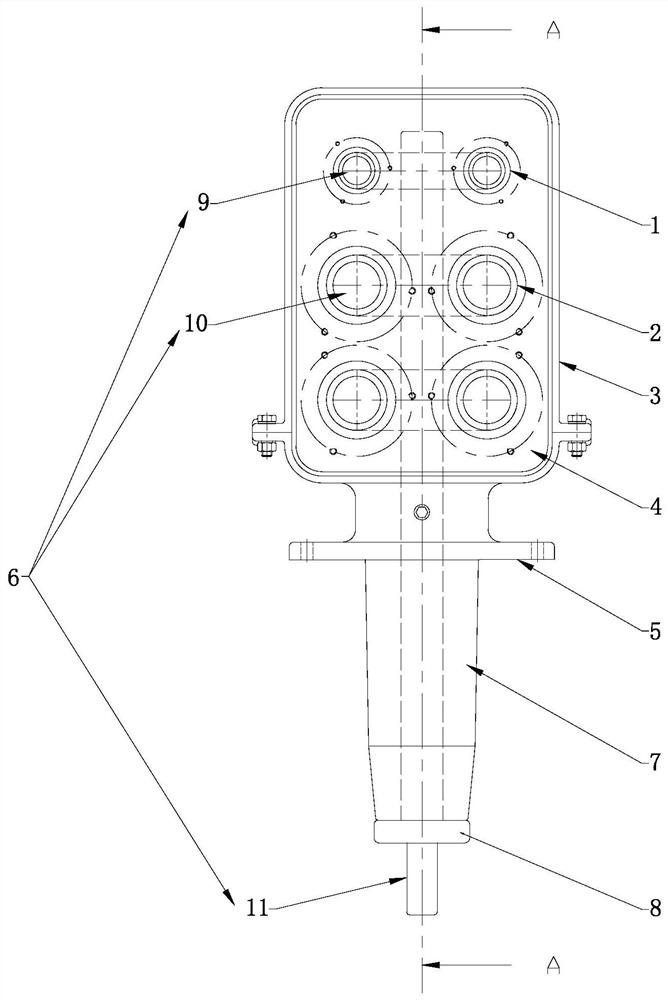

图1为本发明的结构示意图;

图2为图1中的A-A剖视图;

图3为本发明载流组件的结构示意图;

图4为本发明真空浇注时的结构示意图。

如图中所示:1.辅助插孔;2.电缆终端插孔;3.上壳体;4.绝缘体;5.下壳体;6.载流组件;7.电容型绝缘套管;8.密封压环;9.导电触座;10.缆芯插座;11.导电杆;12.半导电缓冲层;13.接地螺栓;14.接地屏蔽网;15.碳纤维电容屏;16.绝缘固定环;17.屏蔽环;18.铜排;19.套管油端成型模具;20.注胶口;21.抽真空口;22.前端模板;23.型芯。

具体实施方式

下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。需要注意的是,除非另有说明,本申请使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

如图1、图2、图3所示:方形的金属壳体由较大的上壳体3和较小的下壳体5组成,上壳体3和下壳体5通过螺栓连接,下壳体5的下端开口,设有法兰盘,整个壳体前侧开放设置,壳体内设有载流组件6,载流组件6包括1根导电杆11、两个导电触座9和4个缆芯插座10,导电杆11上段位于壳体内,两个导电触座9通过铜排18焊接对称安装在导电杆11的两侧,4个缆芯插座10两个一组,通过铜排18焊接对称安装在导电杆11的两侧,导电触座9截面小于缆芯插座10的截面,导电杆11下段通过壳体下端开口延伸出壳体外,导电杆11下段外部设有碳纤维电容屏15,壳体内外设有包裹载流组件6和碳纤维电容屏15的一体的绝缘体4,壳体内的绝缘体4上设有与导电触座9、缆芯插座10相通的辅助插孔1、电缆终端插孔2,碳纤维电容屏15和其一体的绝缘体4共同组成细长的电容型绝缘套管7,电容型绝缘套管7的尾端安装密封压环8,电容型绝缘套管7和壳体形成上粗下细的肘形结构。

如图4所示,本发明制作时,需要使用前端模板22和套管油端成型模具19,前端模板22上设有与辅助插孔1、电缆终端插孔2匹配的型芯23,套管油端成型模具19为上端开口的筒状结构,其上端设有与下壳体5上法兰盘匹配的法兰盘,套管油端成型模具19的内腔与电容型绝缘套管7的外形匹配。

本发明浇注前,准备一根直径φ48的铜杆作为导电杆11,导电杆11上段与铜排18,铜排18与缆芯插座10及导电触座9铸造或焊接为一体,组成载流组件6。载流组件6金属外表面包覆一层半导电缓冲层12,导电杆11下段用绝缘固定环16固定预制好的碳纤维电容屏15。下壳体5与套管油端成型模具19通过法兰连接,在套管油端成型模具19的内表面铺设一层接地屏蔽网14,接地屏蔽网14通过接地螺栓13固定在下壳体5的内壁。带有碳纤维电容屏15的载流组件6穿过下壳体5固定在尾端套管油端成型模具19中。在缆芯插座10开口部位连接一个导电或半导电的屏蔽环17,并用导电带固定。在上壳体3、下壳体5内表面涂覆或贴覆一层半导电缓冲层12,然后上下壳用螺栓连接牢固。最后将带型芯23的前端模板22与壳体结合在一起形成一个封闭的完整模具等待浇注。

本发明浇注时,先将模具在130℃下恒温预烘5h,模具浇料口盖严后移入常温干燥箱内降温,测试降温后的模具基体温度为62℃。环氧树脂混料配制,包括环氧树脂和固化剂等,静置10min,终混料的温度70℃~75℃,预备浇注。迅速将模具通过抽真空口21抽真空,抽真空时间到开始从注胶口20放料浇注,整个过程尽可能做到低粘度,高真空,慢浇注。

本发明浇注完毕后,将浇注完毕的浇注模型转入预先设置好的固化炉,尽量减少在低温环境中停留的时间,避免由于模具温度下降,影响材料在模具内的流动性。70℃凝胶处理6h,然后将固化炉温度提到80℃固化2h,使其固化成型。浇注模具移出脱模后转入固化炉进行后期固化降至室温。

最后在肘式套管尾端安装密封压环8,一支真空浇注一体成型的肘式套管制作完成。

以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

- 一种多孔肘式套管及其制作方法和浇注模具

- 一种多孔肘式套管及其浇注模具