一种同步器齿毂铣槽定位工装及定位方法

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉及同步器技术领域,具体的说涉及一种同步器齿毂铣槽定位工装及定位方法。

背景技术

同步器是手动换挡汽车中必部可少的部件。同步器中起重要作用的是同步器齿毂,结构如图1所示。同步器齿毂外周面上间隔设置有两种齿,一种是外花键小径矮齿(下称矮齿),另一种是外花键小径高齿(下称高齿),矮齿和高齿相互错开且相互间隔分布,任意两相邻高齿间分布的矮齿相同。高齿的齿底圆直径大于矮齿的齿底圆直径。

同步器齿毂上加工完矮齿和高齿后,还需要在同步器齿毂外周上铣槽,槽的分布有位置要求,槽需要位于相邻两高齿的中间位置,不能铣伤高齿。然而高齿和矮齿齿底圆直径相差较小,难以直接观察。在铣床上夹持需要调整零件位置,完成对刀,然而实际加工中肉眼难以分辨高低齿,对刀难度很大。

有鉴于此,如何提供一种同步器齿毂铣槽定位工装及定位方法可以准确,快速,高效的实现对同步器齿毂的定位,以确保其在铣槽加工过程中准确加工就成了本领域技术人员亟需解决的技术问题。

发明内容

本发明的发明目的在于:提供一种同步器齿毂铣槽定位工装及定位方法,可以快速高效准确实现对同步器齿毂的定位,确保同步器齿毂铣槽位置的准确。

为了实现上述目的,本发明采用的技术方案为:

一种同步器齿毂铣槽定位工装,其特征在于,包括水平设置的底板,所述底板上固定设置有竖向的立板,所述立板上滑动设置有水平穿过所述立板的滑块,所述滑块前端固定设置有检测头,所述检测头前端设置有仅可与待定位的同步器齿毂上相邻两高齿间的所有矮齿同时啮合的齿,还包括塞块,所述塞块的厚度等于待定位的同步器齿毂轴线到所述立板的前侧的距离减去所述检测头上的齿全部与待定位的同步器齿毂上的矮齿啮合时所述待定位的同步器齿毂轴线到所述检测头后端的距离。

这样,上述装置配合铣床使用,待定位的同步器齿毂安装在铣床上设置的分度盘上。在铣床上固定上述工装,推动检测头与待定位的同步器齿毂的齿相互啮合,判断塞块能否放入所述检测头与所述立板之间;若能,使所述检测头与所述待定位的同步器齿毂脱离啮合,固定待定位的同步器齿毂完成定位;若不能,使所述检测头与所述待定位的同步器齿毂脱离啮合,转动待定位的同步器齿毂,再次通过塞块判断。上述工装将不好分别的细小尺寸进行了放大,并通过塞块能入装入来判断区分,这样可以简单直观快捷高效的对同步器齿毂进行定位。完成定位后可以配合分度盘确定出铣槽加工的位置,完成第一个槽的加工,然后通过分度盘分度实现各个槽的加工。

作为优选,所述检测头后端具有沿所述滑块径向突出所述滑块的部分。

这样,形成一个卡槽,更方便检测操作。

作为优选,所述底板上设置有竖向的安装孔,所述安装孔位于所述立板前侧,所述安装孔轴线到所述立板前侧的距离等于待定位的同步器齿毂轴线到所述立板前侧的距离。

这样,方便将工作安装到铣床上,可以再铣床上设置对应的安装孔,通定位钉定位,更加方便工作使用。

作为优选,所述滑块前端设置有安装凹槽,检测头后端设置安装凸起,所述检测头上的安装凸起与所述滑块上的安装凹槽配合定位,所述检测头与所述滑块通过螺钉连接。

这样,可拆卸的连接,方便更换检测头,以配合不同尺寸同步器齿毂使用。可拆分的设置方式亦方便各自单独加工。

作为优选,所述立板后侧间隔固定设置挡板,所述滑块后端固连有推杆,所述推杆沿滑块运动方向设置,所述推杆穿过所述挡板,所述推杆位于所述挡板前侧的部位设置有径向凸起的挡环,所述推杆上套装有压缩弹簧,所述压缩弹簧两端分别与所述挡环和所述挡板抵接。

这样,上述弹簧弹力使检测头有效压紧在同步器齿毂上,确保完成啮合。

作为优选,所述推杆的后端设置有手柄。

这样,手柄方便人员操作,手柄带动推杆向后移动,使检测头与同步器齿毂脱离。

作为优选,所述手柄上固定设置有水平向前的限位柱,所述限位柱前端与所述挡板后侧接触相抵限位。

这样,限位柱限制检测头可以向前运动范围。

作为优选,所述限位柱上设置有水平的螺柱段,所述手柄上设置有螺孔与所述限位柱上的螺柱段配合连接。

这样,方便通过螺纹配合实现限位柱的长度调整。

一种同步器齿毂铣槽定位方法,基于所述的同步器齿毂铣槽定位工装使用,其特征在于:

S1、固定所述底板,将待定位的同步器齿毂设置在所述检测头前方,所述检测头正对待定位的同步器齿毂水平直径设置;

S2、推动所述检测头与待定位的同步器齿毂的齿相互啮合,判断塞块能否放入所述检测头与所述立板之间;

S3、若能,移动检测头使所述检测头与所述待定位的同步器齿毂脱离啮合,固定待定位的同步器齿毂完成定位;

S4、若不能,移动检测头使所述检测头与所述待定位的同步器齿毂脱离啮合,转动待定位的同步器齿毂,返回步骤S2。

这样,公开了工装的使用方法,通过尺寸转换将高齿和矮齿的细小差别转化,通过的塞块能否塞入的方式判断检测头正对的是否是矮齿部分,若是则以该部分为基准通过同步器齿毂上设置的高齿和低齿的组数,确定出在何处铣槽加工,避免铣伤高齿。

作为优选,在所述步骤S1中,待定位的同步器齿毂安装在分度盘上。

这样,分布盘可以有效精准的调节旋转角度,确保同步器齿毂能按设计尺寸完成铣槽加工。

附图说明

图1是本发明背景技术中所记述的同步器齿毂的结构示意图;

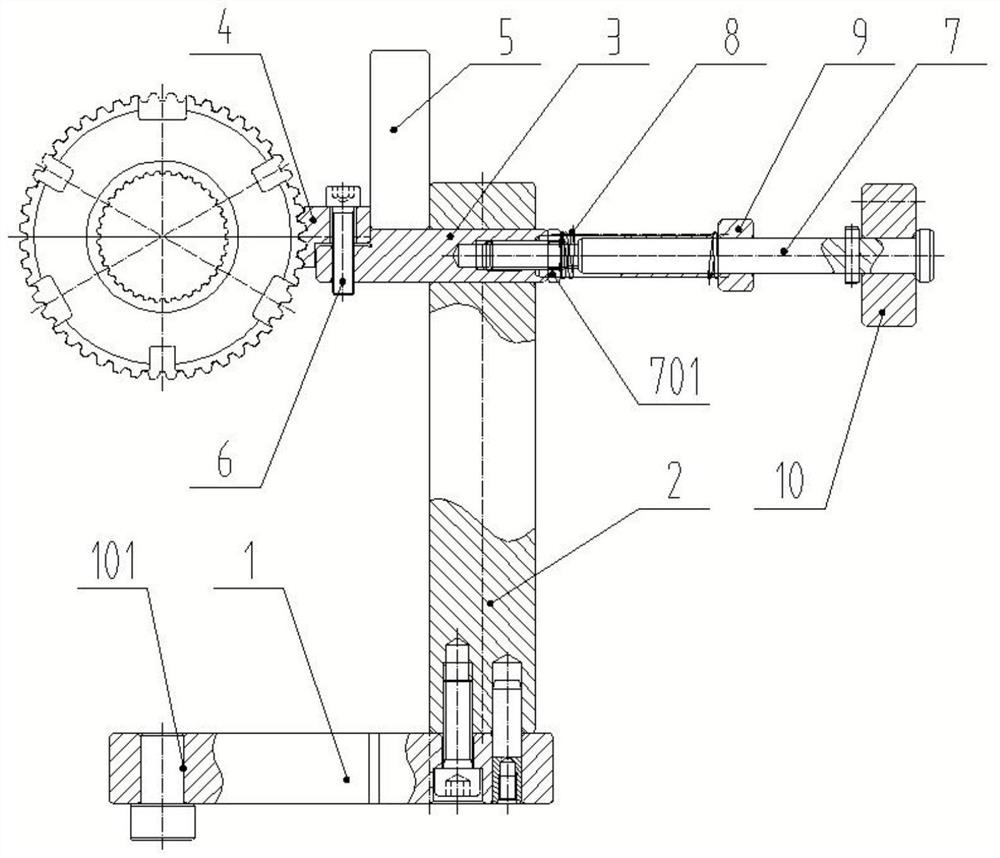

图2是本发明实施例公开的一种同步器齿毂铣槽定位工装的结构示意图。

图3是图2的俯视图。

图中标记:1为底板、101为安装孔、2为立板、3为滑块、4为检测头、5为塞块、6为螺钉、7为推杆、701为挡环、8为压缩弹簧、9为挡板、10为手柄、11为限位柱。

具体实施方式

下面结合附图,对本发明作详细的说明。

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例1

如图1-3所示,一种同步器齿毂铣槽定位工装,包括水平设置的底板1,底板1上固定设置有竖向的立板2,立板2上滑动设置有水平穿过立板2的滑块3,滑块3前端固定设置有检测头4,检测头4前端设置有仅可与待定位的同步器齿毂上相邻两高齿间的所有矮齿同时啮合的齿,还包括塞块5,塞块5的厚度等于待定位的同步器齿毂轴线到立板2的前侧的距离减去检测头4上的齿全部与待定位的同步器齿毂上的矮齿啮合时待定位的同步器齿毂轴线到检测头4后端的距离。

这样,上述装置配合铣床使用,待定位的同步器齿毂安装在铣床上设置的分度盘上。在铣床上固定上述工装,推动检测头4与待定位的同步器齿毂的齿相互啮合,判断塞块5能否放入检测头4与立板2之间;若能,使检测头4与待定位的同步器齿毂脱离啮合,固定待定位的同步器齿毂完成定位;若不能,使检测头4与待定位的同步器齿毂脱离啮合,转动待定位的同步器齿毂,再次通过塞块5判断。上述工装将不好分别的细小尺寸进行了放大,并通过塞块能入装入来判断区分,这样可以简单直观快捷高效的对同步器齿毂进行定位。完成定位后可以配合分度盘确定出铣槽加工的位置,完成第一个槽的加工,然后通过分度盘分度实现各个槽的加工。

在本实施例中,检测头4后端具有沿滑块3径向突出滑块3的部分。

这样,形成一个卡槽,更方便检测操作。

在本实施例中,底板1上设置有竖向的安装孔101,安装孔101位于立板2前侧,安装孔101轴线到立板2前侧的距离等于待定位的同步器齿毂轴线到立板2前侧的距离。

这样,方便将工作安装到铣床上,可以再铣床上设置对应的安装孔101,通定位钉定位,更加方便工作使用。

在本实施例中,滑块3前端设置有安装凹槽,检测头4后端设置安装凸起,检测头4上的安装凸起与滑块3上的安装凹槽配合定位,检测头4与滑块3通过螺钉6连接。

这样,可拆卸的连接,方便更换检测头4,以配合不同尺寸同步器齿毂使用。可拆分的设置方式亦方便各自单独加工。

在本实施例中,立板2后侧间隔固定设置挡板9,滑块3后端固连有推杆7,推杆7沿滑块3运动方向设置,推杆7穿过挡板9,推杆7位于挡板9前侧的部位设置有径向凸起的挡环701,推杆7上套装有压缩弹簧8,压缩弹簧8两端分别与挡环701和挡板9抵接。

这样,上述弹簧弹力使检测头4有效压紧在同步器齿毂上,确保完成啮合。

在本实施例中,推杆7的后端设置有手柄10。

这样,手柄10方便人员操作,手柄10带动推杆7向后移动,使检测头4与同步器齿毂脱离。

在本实施例中,手柄10上固定设置有水平向前的限位柱11,限位柱11前端与挡板9后侧接触相抵限位。

这样,限位柱11限制检测头4可以向前运动范围。

在本实施例中,限位柱11上设置有水平的螺柱段,手柄10上设置有螺孔与限位柱11上的螺柱段配合连接。

这样,方便通过螺纹配合实现限位柱11的长度调整。

本实施例中还公开了一种同步器齿毂铣槽定位方法,包括:

S1、固定底板1,将待定位的同步器齿毂设置在检测头4前方,检测头4正对待定位的同步器齿毂水平直径设置;

S2、推动检测头4与待定位的同步器齿毂的齿相互啮合,判断塞块5能否放入检测头4与立板2之间;

S3、若能,移动检测头4使检测头4与待定位的同步器齿毂脱离啮合,固定待定位的同步器齿毂完成定位;

S4、若不能,移动检测头4使检测头4与待定位的同步器齿毂脱离啮合,转动待定位的同步器齿毂,返回步骤S2。

这样,公开了工装的使用方法,通过尺寸转换将高齿和矮齿的细小差别转化,通过的塞块5能否塞入的方式判断检测头4正对的是否是矮齿部分,若是则以该部分为基准通过同步器齿毂上设置的高齿和低齿的组数,确定出在何处铣槽加工,避免铣伤高齿。

在本实施例中,在步骤S1中,待定位的同步器齿毂安装在分度盘上。

这样,分布盘可以有效精准的调节旋转角度,确保同步器齿毂能按设计尺寸完成铣槽加工。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种同步器齿毂铣槽定位工装及定位方法

- 一种同步器齿毂铣槽定位工装