一种粉末冶金双驱动轮毂及其生产工艺

文献发布时间:2023-06-19 10:40:10

技术领域

本发明属于粉末冶金技术领域,具体涉及一种粉末冶金双驱动轮毂及其生产工艺。

背景技术

现有的双驱动轮毂都是铸件机加工,由于双驱动轮毂的结构决定,铸件机加工车削余量非常大,机加工成本很高,对材料的浪费非常严重;而现有的粉末冶金工艺可以通过一次性的成型出双驱动轮毂,然而只对内径外径精度特别高的位置进行机加工,因此,不能整理保证双驱动轮毂的加工质量。

发明内容

为了解决以上现有技术存在的问题,本发明的目的在于提供一种粉末冶金双驱动轮毂及其生产工艺,采用本发明的粉末冶金工艺,设计特殊的模具结构;同时减少额外机加工,大大提高材料利用率,降低产品重量,极大的节约成本。

为了实现上述目的,本发明提供以下技术方案:

一种粉末冶金双驱动轮毂,由以下质量百分比的原料制备而成:Cu为1.8%-2.23%、C为0.54%-0.66%,余量为Fe;其中Cu是采用Distaloy ACu的方式混合,即在制作Fe粉的过程中加入了Cu,这样粉材的性能更稳定,不同产品之间尺寸变化很小,有利于产品尺寸的控制。进一步的,本发明所述的一种粉末冶金双驱动轮毂,由以下质量百分比的原料制备而成:Cu为1.88%-2.15%、C为0.58%-0.62%,余量为Fe。

本发明所述的双驱动轮毂的生产工艺,包括以下步骤:

(1)混粉

根据原料配比,采用特定的工艺对原料进行混粉处理,满足粉末冶金成型压制需求;混粉过程中粉末之间不能产生偏析,团聚,爆炸等;

(2)成型

采用250T月村成型压机,模具结构为上一下二;模具要设计特殊定位,保证产品精度要求;同时成型过程严控产品的变形;工序运输过程中产品之间不能磕碰和挤压;

(3)烧结

烧结高温段温度1120度,要求高温段必须烧结20分钟以上才能满足产品性能;同时烧结过程中采用石墨板做为支撑,产品大面放在石墨板上;产品必须特定的方向摆放烧结,可以最大程度的减少产品变形;烧结后产品用气枪吹炉灰后立即发机加工;过程不浸防锈油;

(4)一次机加工

机加工选择外径120.5尺寸作为定位基准,可以最大程度的减少定位误差;机加工主要车削内径和外径;车削过程中保证内径和外径的同心度在0.15以内;内径预留一定的余量,热处理后再进行精加工;

(5)热处理

热处理采用箱式热处理炉,热处理工装必须底面平整,不能有翘曲,同时热处理采用高温油,冷速慢些,有利于产品的变形控制;热处理后要求测量随炉钢件的渗层和产品表面的微观硬度,严控热处理过程;同时热处理后抽检测量产品的变形;

(6)二次机加工:

机加工仍然选择外径120.5尺寸作为定位基准,同时定位工装要求和外径120.5尺寸间隙控制0.1以后,然后精车内径106.59和外径127.25尺寸;该到工序特殊的定位工装是关键,第二次机加工后必须满足图纸所有位置度要求;

(7)清洗

该工序主要清洗机加工后产品上铁削和赃污;

(8)喷油

采用CRC336-稀薄型防锈油,该油品防锈效果至少6个月以上;

(9)包装

采用特殊的包装方式,产品和产品之间用隔板隔开,产品上下层之间加防锈纸和隔板,每层放4个产品,每个包装箱放6层共24个产品;同时包装箱内放2袋专用干燥剂;然后用专用VCI防锈袋密封,密封采用轧带扎紧。

进一步的,所述步骤(5)的热处理工艺如下:热处理时间5小时,渗碳温度880℃,碳式1.2/0.9/0.8,淬火温度830℃,回火温度170℃,时间120分钟。

有益效果:本发明提供了一种粉末冶金双驱动轮毂及其生产工艺,与现有技术相比,其具有以下优势:

1.采用本发明所述生产工艺生产的轮毂,可以满足商用车对双驱动轮毂尺寸精度的要求;

2.采用本发明所述生产工艺生产的轮毂,比传统锻造工艺节约近40%成本,提高了材料利用率,降低了产品重量,满足汽车轻量化发展要求。

因此,采用本发明所述生产工艺制备的双驱动轮毂具有较高的性能。

附图说明

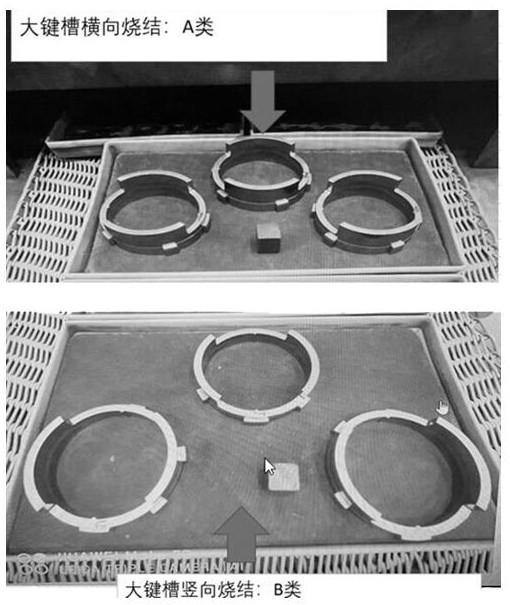

图1为大键槽不同方向的烧结图。

具体实施方式

下面结合具体实施例来进一步描述本发明,但实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

实施例1

采用特殊的材料配方6HP-306,Cu为1.8%-2.23%、C为0.54%-0.66%,余量为Fe。

其中Cu的混粉方式是DistaloyACu形式;

如果采用相同成分比6HP-237粉材:Cu为1.8%-2.23%、C为0.54%-0.66%,余量为Fe。但是Cu采用常规混粉方式,即Fe,Cu,C一起混合制作;在生产类似双驱动轮毂过程中,外径

实施例2

烧结工序中采用石墨板摆放,大键槽横向烧结数据(图1A类)比大键槽竖向烧结(图1B类)数据更好,产品上下面锥度更小,更有利于产品尺寸的控制;

实施例3

产品图纸中位置度0.8非常容易超差,成型,烧结工序位置度都达到0.55MAX;后续机加工和热处理采用特殊定位方式,使用外径120.5定位,设计特殊工装,在后续机加工和热处理工序中,极大的优化了位置度。

- 一种粉末冶金双驱动轮毂及其生产工艺

- 双驱动轮毂电机结构及电动自行车