一种管材成型装置

文献发布时间:2023-06-19 10:44:55

技术领域

本发明涉及塑料管材生产技术领域,具体涉及一种管材成型装置。

背景技术

在通过挤出工艺生产塑料管材时,需要将塑料颗粒进行加热塑化。现有的挤出成型装置其通常通过导热油或联苯等包覆于筒体表面对塑料进行加热,其加热均匀平稳。但在后方的成型模头处,由于结构的原因而无法通过导热油进行包覆加热,从而使得在成型模头处温度和流动性有一定程度降低,进而可能产生孔洞等成型缺陷。

发明内容

本发明要解决的技术问题是,提供一种管材成型装置,使其能够对成型模头进行加热保温。

本发明解决技术问题采用的技术方案是:一种管材成型装置,其包括:

下箱体、减速箱、机盖,减速箱固定于所述下箱体前侧,机盖固定于减速箱上端;

可转动地设置于机盖的主轴,所述主轴前后延伸;一调速电机经所述减速箱与所述主轴的前端传动连接;所述主轴的后端与一挤料螺杆的前端同轴固定;

筒套、第一压盖,所述筒套活动套设于所述主轴的后端,所述筒套固定套设有一固定套;所述第一压盖活动套设于所述主轴的中部;所述第一压盖的前后两端与所述机盖和所述筒套之间分别形成一安装腔,所述安装腔内各设有一轴承,所述主轴的两端通过所述轴承分别可转动地设置于所述机盖和所述固定套上;

轴套,所述轴套活动套设于所述挤料螺杆上;所述轴套外套设有多段保温筒;所述轴套外壁上设有螺旋槽,所述保温筒与所述轴套的外壁之间围成螺旋形的导热油循环腔;所述轴套的前端与所述筒套的后端之间围成一个安装口,所述安装口处固定设置有一加料斗;

固定于所述轴套后端的机头;

及固定于所述机头后端的成型模头,所述成型模头外固定套设有铸铝加热器。

优选地,所述机头包括筒状的机头壳体,所述机头壳体的前端同轴地固定于所述轴套的后端;所述机头壳体内同轴地固定有一芯棒,所述芯棒外套设有一外圈体,所述芯棒与所述外圈体之间设有第一过料间隙;一压紧端盖螺纹连接于所述机头壳体的后端并将所述外圈体朝前压紧于所述机头壳体上。

优选地,多个沿周向间隔分布的第一调整螺钉与所述机头壳体螺纹连接,且其杆部沿径向穿设所述机头壳体后抵压于外圈体的外壁上。

优选地,所述成型模头包括轴向前后设置的连接套管,所述连接套管的前端与所述机头壳体的后端固定连接,所述连接套管的内部形成自前向后形成由渐缩段和渐扩段组成的腔体;一成型模头壳体的前端同轴且固定套设于所述连接套管的后端;所述成型模头壳体内同轴地固定设有一芯模,所述芯模的前端固定有一头部朝前的锥头,所述锥头通过支撑螺栓连接于所述成型模头壳体上;所述成型模头壳体的后段内设有一口模,所述口模套设于所述芯模外且与所述芯模之间留有环状的第二过料间隙;一第二压盖螺纹连接于所述成型模头壳体的后端并将所述口模朝前压紧于所述成型模头壳体上;所述铸铝加热器固定套设于所述成型模头壳体外侧。

优选地,多个沿周向间隔分布的第二调整螺钉与成型模头壳体螺纹连接,且其杆部沿径向穿设所述成型模头壳体后抵压于口模的外壁上。

本发明的管材成型装置,其通过在成型模头外套设铸铝加热器,能够对成型模头进行加热保温,防止成型模头处温度和流动性的降低,保证塑料的挤出性能。

附图说明

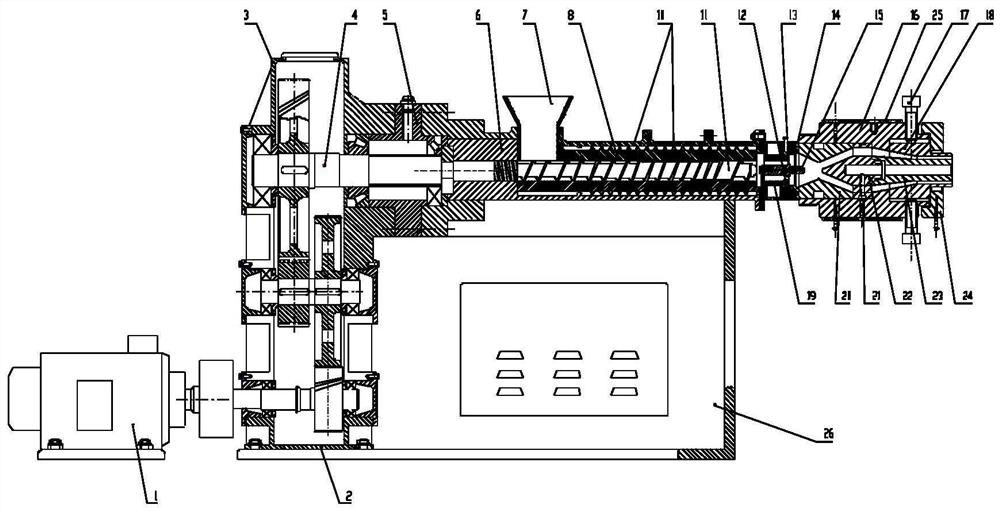

图1是本发明一优选实施例的管材成型装置的结构示意图;

附图标记说明:1、调速电机;2、减速箱;3、机盖;4、主轴;5、第一压盖;6、筒套;7、加料斗;8、轴套;10、保温筒;11、挤料螺杆;12、外圈体;13、第一调整螺钉;14、压紧端盖;15、芯棒;16、成型模头壳体;17、第二调整螺钉;18、口模;19、机头壳体;20、连接套管;21、支撑螺栓;22、锥头;23、芯模;24、第二压盖;25、铸铝加热器;26、下箱体;

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述。在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相正对地重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

下面结合附图对本发明作进一步说明。

请结合参阅图1。

本发明的管材成型装置,其包括下箱体26、减速箱2、机盖3、主轴4、筒套6、第一压盖5、轴套8、机头及成型模头。

其中,减速箱2固定于下箱体26前侧。机盖3固定于减速箱2上端。主轴4可转动地设置于机盖3。主轴4前后延伸。一调速电机1经减速箱2与主轴4的前端传动连接。主轴4的后端与一挤料螺杆11的前端同轴固定。

筒套6活动套设于主轴4的后端。筒套6固定套设有一固定套。第一压盖5活动套设于主轴4的中部。第一压盖5的前后两端与机盖3和筒套6之间分别形成一安装腔。安装腔内各设有一轴承。主轴4的两端通过轴承分别可转动地设置于机盖3和固定套上。

轴套8活动套设于挤料螺杆11上。轴套8外套设有多段保温筒10。轴套8外壁上设有螺旋槽。保温筒10与轴套8的外壁之间围成螺旋形的导热油循环腔。轴套8的前端与筒套6的后端之间围成一个安装口。安装口处固定设置有一加料斗7。

机头固定于轴套8后端,其包括一个筒状的机头壳体19。机头壳体19的前端同轴地固定于轴套8的后端。机头壳体19内同轴地固定有一芯棒15。芯棒15外套设有一外圈体12。芯棒15与外圈体12之间设有第一过料间隙。一压紧端盖14螺纹连接于机头壳体19的后端并将外圈体12朝前压紧于机头壳体19上。

成型模头固定于机头后端,其头包括轴向前后设置的连接套管20。连接套管20的前端与机头壳体19的后端固定连接。连接套管20的内部形成自前向后形成由渐缩段和渐扩段组成的腔体。一成型模头壳体16的前端同轴且固定套设于连接套管20的后端。成型模头壳体16内同轴地固定设有一芯模23。芯模23的前端固定有一头部朝前的锥头22。锥头22通过支撑螺栓21连接于成型模头壳体16上。成型模头壳体16的后段内设有一口模18。口模18套设于芯模23外且与芯模23之间留有环状的第二过料间隙。一第二压盖24螺纹连接于成型模头壳体16的后端并将口模18朝前压紧于成型模头壳体16上。成型模头壳体16外固定套设有铸铝加热器25。铸铝加热器25包括包括一套设于成型模头壳体16外的铝筒。铝筒内形成有螺旋形的加热腔,加热腔内设有电加热丝,加热腔内填设有用于将电加热丝与铝筒隔开的氧化镁粉末。

本发明的管材成型装置,其通过在成型模头外套设铸铝加热器,能够对成型模头进行加热保温,防止成型模头处温度和流动性的降低,保证塑料的挤出性能。

为便于调整机头壳体19与芯棒15之间的相对位置,多个沿周向间隔分布的第一调整螺钉13与机头壳体19螺纹连接。且其杆部沿径向穿设机头壳体19后抵压于外圈体12的外壁上。

为便于调整口模18与芯模23的相对位置,多个沿周向间隔分布的第二调整螺钉17与成型模头壳体16螺纹连接。且其杆部沿径向穿设成型模头壳体16后抵压于口模18的外壁上。

以上仅是本发明的优选实施方式,应当指出,对本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

本发明中其他未详述部分均属于现有技术,故在此不再赘述。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种基于管材端口成型装置的管材成型方法

- 棒材或管材六角成型装置的六角成型装置