一种三聚氰胺树脂及其制备方法与应用

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及氨基树脂制备技术领域,具体而言,涉及一种三聚氰胺树脂及其制备方法与应用。

背景技术

复鞣在制革中具有十分重要的作用,它不仅能够改变皮胶原纤维的组织分散状态,提高成革品质,还能够改善胶原纤维的表面电荷,为后续材料的渗透和吸收提供条件。现有技术中,以三聚氰胺树脂为代表的氨基树脂在复鞣过程中的使用十分广泛,但是传统的三聚氰胺树脂往往存在游离甲醛含量超标问题,大大限制了其进一步应用。

三聚氰胺树脂中的游离甲醛主要来源于两个方面,一是反应完成后体系中残留有未参加反应的甲醛,这是由于含氨基化合物与甲醛进行的是可逆反应,在树脂的合成过程中往往需要使用过量的甲醛来促进反应的正向进行,因此体系中会有一部分甲醛残留;二是氨基树脂使用过程产生的新的游离甲醛,这是因为氨基树脂在合成过程中产生的羟甲基键、亚甲基醚键等稳定性较低,使用过程中会不断的水解产生甲醛。

低甲醛三聚氰胺树脂的制备一直是近年来的研究重点,现有的生产过程通常会采用改变合成工艺、添加甲醛捕捉剂、使用替代醛类等措施来降低成品中的甲醛含量。虽然上述方法具有一定的效果,但是,却存在着产品成本上升、应用性能下降等问题。

有鉴于此,特提出本发明。

发明内容

本发明的第一目的在于提供一种三聚氰胺树脂的制备方法,所述的制备方法通过降低原料中的甲醛用量、减少亚甲基醚键生成等措施,在大大降低甲醛含量的同时,改善了产品的水溶性和储存的稳定性,解决了成本高、应用性能下降等问题。

本发明的第二目的在于提供一种所述的三聚氰胺树脂,所述三聚氰胺树脂采用上述制备方法制备得到。这种三聚氰胺树脂水溶性好,游离甲醛含量低,具有优良的液态稳定性。

为了实现本发明的上述目的,特采用以下技术方案:

一种三聚氰胺树脂的制备方法,包括如下步骤:

(1)将三聚氰胺、甲醛和水混合搅拌,然后升温,调节pH,得到羟甲基单体溶液;

(2)将所述羟甲基单体溶液加入磺酸化合物溶液中,继续搅拌,得到预聚体溶液;

(3)将环氧化合物加入所述预聚体溶液中,继续搅拌,得到三聚氰胺树脂。

现有技术制备的三聚氰胺树脂往往存在游离甲醛含量超标问题。为了降低甲醛的含量,人们通常会采用改变合成工艺、添加甲醛捕捉剂、使用替代醛类等措施来降低成品中的甲醛含量。虽然上述方法具有一定的效果,但是,却存在着产品成本上升、应用性能下降等问题。

本发明提供了一种三聚氰胺树脂的制备方法,通过降低原料中的甲醛用量、减少亚甲基醚键生成等措施,在大大降低甲醛含量的同时,解决了成本上升、应用性能下降等问题。

首先,该方法创新性地使用过量三聚氰胺与甲醛进行反应,这样能够大幅度提高反应物中甲醛的转化率,降低未反应的残留甲醛含量。

然后,本发明改变了传统的利用羟甲基缩聚进行交联的方法,在缩聚时添加磺酸化合物,在体系中引入氨基和磺酸基,一方面进一步消耗残留甲醛,另一方面通过氨基封闭羟甲基,减少亚甲基醚键的产生。同时,通过引入磺酸基还能改善体系的水溶性。

最后,为了弥补羟甲基之间缩聚反应程度降低而引起的产物分子量较小、复鞣剂填充效果差等问题,本发明在反应的最后阶段引入环氧化合物,通过环氧基与羟甲基、氨基等活性基团的反应,增大产物的分子量,改善填充效果。并且,环氧化合物的加入还能进一步消耗体系中未反应的羟甲基,进而达到改善产品储存稳定性的目的。

优选的,所述三聚氰胺、甲醛、磺酸化合物、环氧化合物的质量比为5-15:2-8:8-40:1-6。

更优选的,所述三聚氰胺、甲醛、水、磺酸化合物、环氧化合物的质量比为5-15:2-8:20-60:8-40:1-6。

采用上述配比范围的原料能够制备性能更好、甲醛含量更少的三聚氰胺树脂。

优选的,步骤(1)中,所述甲醛包括:甲醛溶液和多聚甲醛中的一种。

优选的,步骤(1)中,所述升温至60-80℃。

优选的,步骤(1)中,所述调节pH至8.0-9.0。

优选的,步骤(1)中,所述搅拌的时间为40-120min。

采用上述范围的参数能够制得更符合要求的羟甲基单体溶液。

优选的,步骤(2)中,所述磺酸化合物包括:对氨基苯磺酸和对氨基苯磺酸钠中的一种。

优选的,步骤(2)中,将所述羟甲基单体溶液加入磺酸化合物溶液之前,还包括调节磺酸化合物溶液的pH值的步骤。

更优选的,所述磺酸化合物溶液的pH值调节至5.0-6.0。

优选的,加入羟甲基单体时,采用逐滴加入的方式。

优选的,步骤(2)中,所述搅拌的时间为30-60min。

采用上述范围的参数能够制得更符合要求的预聚体溶液。

优选的,步骤(3)中,所述环氧化合物包括:缩水甘油醚、缩水甘油胺、缩水甘油酯和环氧植物油的一种。

更优选的,所述缩水甘油醚为丙三醇三缩水甘油醚。

更优选的,所述缩水甘油胺为4-(2,3-环氧丙氧基)-N,N-二(2,3-环氧丙基)苯胺。

更优选的,所述缩水甘油酯为4,5-环氧四氢邻苯二甲酸二缩水甘油酯。

更优选的,所述环氧植物油为环氧大豆油。

选择上述原料能够制得性能更加优异的三聚氰胺树脂。

优选的,步骤(3)中,所述搅拌的时间为120-240min。

采用上述参数能够制得更符合要求的三聚氰胺树脂。

本发明提供的三聚氰胺树脂的制备方法,操作简单,条件温和,原料成本低,有利于产品的进一步推广使用。

一种三聚氰胺树脂,采用所述的制备方法制备得到。

这种三聚氰胺树脂的水溶性好,游离甲醛含量低,并且具有优良的液态稳定性。

所述的三聚氰胺树脂在皮革工业、纺织工业、光材料、树脂材料、塑料、封装材料中的应用。

优选的,所述三聚氰胺树脂用于皮革工业,作为复鞣剂使用。

以三聚氰胺树脂为代表的氨基树脂在复鞣过程中的使用十分广泛,本发明提供的三聚氰胺树脂的水溶性好,游离甲醛含量低,并且具有优良的液态稳定性,有利于三聚氰胺树脂在复鞣过程中的进一步应用、推广。

与现有技术相比,本发明的有益效果为:

(1)本发明提供的三聚氰胺树脂的制备方法,创新性地使用过量三聚氰胺与甲醛进行反应,大幅降低了原料中的甲醛用量,能够有效提高甲醛的转化效率,降低产品中的游离甲醛含量。

(2)本发明提供的三聚氰胺树脂的制备方法,引入磺酸化合物参与羟甲基的缩聚反应,能够有效减少亚甲基醚键的产生,进而减少三聚氰胺树脂在使用过程中产生的游离甲醛。同时,通过引入磺酸基改善了体系的水溶性。

(3)本发明提供的三聚氰胺树脂的制备方法,引入了环氧化合物,通过环氧基与羟甲基、氨基等活性基团的反应,提高了产物的分子量,改善了填充效果。同时,环氧化合物的加入进一步消耗了体系中未反应的羟甲基,可以改善产品储存的稳定性。

(4)本发明提供的三聚氰胺树脂的制备方法,操作简单,条件温和,原料成本低,有利于产品的进一步推广使用。

(5)由本发明提供的制备方法制备得到的三聚氰胺树脂水溶性好,游离甲醛含量低,具有优良的液态稳定性。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

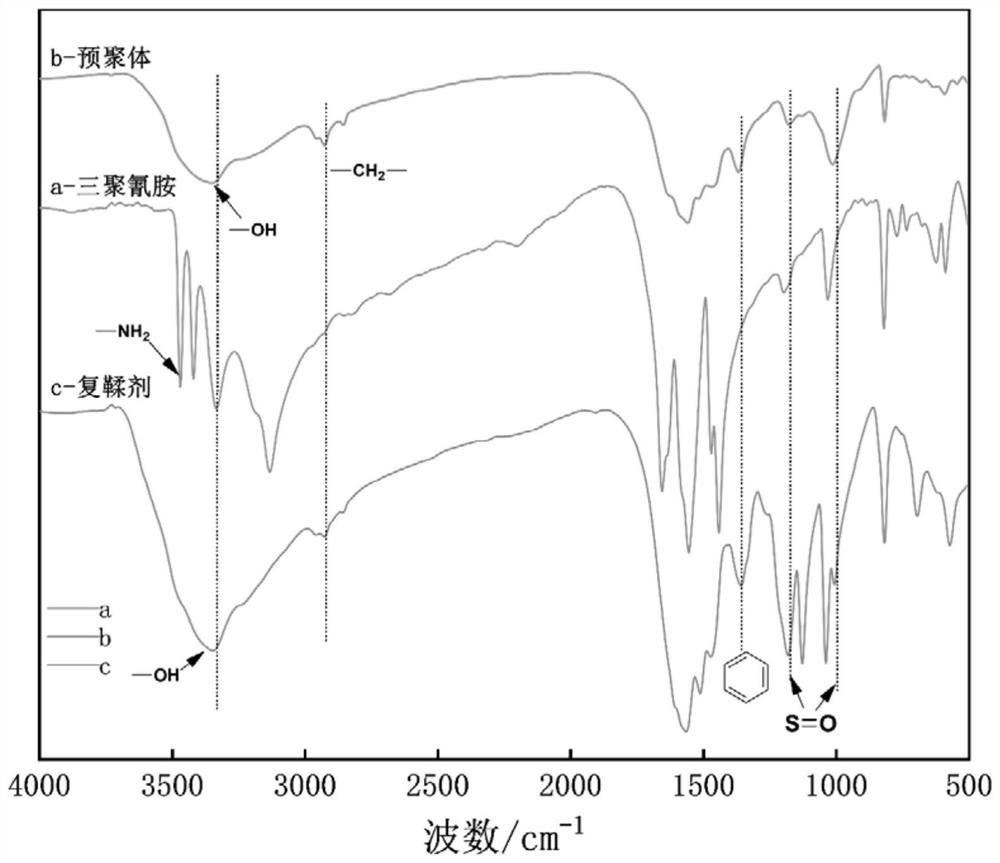

图1为本发明实施例1提供的三聚氰胺树脂的红外谱图。

具体实施方式

下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

实施例1

本实施例提供的三聚氰胺树脂的制备方法,包括如下步骤:

(1)称取50g三聚氰胺、20g多聚甲醛置于三口烧瓶中,加入100g水,搅拌均匀,然后升温至60℃,继续搅拌40min,期间不断调节体系的pH=8,得到羟甲基单体溶液;

(2)称取81g对氨基苯磺酸溶于120g水中,将其pH调节至6,得到磺酸化合物溶液,然后将所述羟甲基单体溶液逐滴加入磺酸化合物溶液中,继续搅拌60min,得到预聚体溶液;

(3)称取15g丙三醇三缩水甘油醚加入所述预聚体溶液中,继续搅拌120min,得到三聚氰胺树脂。

实施例2

本实施例提供的三聚氰胺树脂的制备方法,包括如下步骤:

(1)称取80g三聚氰胺、55g甲醛溶液置于三口烧瓶中,加入100g水,搅拌均匀,然后升温至65℃,继续搅拌60min,期间不断调节体系的pH=8.3,得到羟甲基单体溶液;

(2)称取220g对氨基苯磺酸钠溶于230g水中,将其pH调节至5.7,得到磺酸化合物溶液,然后将所述羟甲基单体溶液逐滴加入磺酸化合物溶液中,继续搅拌45min,得到预聚体溶液;

(3)称取14g 4-(2,3-环氧丙氧基)-N,N-二(2,3-环氧丙基)苯胺加入所述预聚体溶液中,继续搅拌160min,得到三聚氰胺树脂。

实施例3

本实施例提供的三聚氰胺树脂的制备方法,包括如下步骤:

(1)称取120g三聚氰胺、100g多聚甲醛置于三口烧瓶中,加入100g水,搅拌均匀,然后升温至76℃,继续搅拌100min,期间不断调节体系的pH=8.8,得到羟甲基单体溶液;

(2)称取400g对氨基苯磺酸钠溶于450g水中,将其pH调节至5.0,得到磺酸化合物溶液,然后将所述羟甲基单体溶液逐滴加入磺酸化合物溶液中,继续搅拌30min,得到预聚体溶液;

(3)称取62g环氧大豆油加入所述预聚体溶液中,继续搅拌180min,得到三聚氰胺树脂。

实施例4

本实施例提供的三聚氰胺树脂的制备方法,包括如下步骤:

(1)称取100g三聚氰胺、70g多聚甲醛置于三口烧瓶中,加入200g水,搅拌均匀,然后升温至71℃,继续搅拌75min,期间不断调节体系的pH=8.5,得到羟甲基单体溶液;

(2)称取280g对氨基苯磺酸钠溶于250g水中,将其pH调节至5.5,得到磺酸化合物溶液,然后将所述羟甲基单体溶液逐滴加入磺酸化合物溶液中,继续搅拌40min,得到预聚体溶液;

(3)称取31.5g丙三醇三缩水甘油醚加入所述预聚体溶液中,继续搅拌150min,得到三聚氰胺树脂。

实施例5

本实施例提供的三聚氰胺树脂的制备方法,包括如下步骤:

(1)称取150g三聚氰胺、75g甲醛溶液置于三口烧瓶中,加入250g水,搅拌均匀,然后升温至80℃,继续搅拌120min,期间不断调节体系的pH=9.0,得到羟甲基单体溶液;

(2)称取280g对氨基苯磺酸溶于350g水中,将其pH调节至5.2,得到磺酸化合物溶液,然后将所述羟甲基单体溶液逐滴加入磺酸化合物溶液中,继续搅拌30min,得到预聚体溶液;

(3)称取25g 4,5-环氧四氢邻苯二甲酸二缩水甘油酯加入所述预聚体溶液中,继续搅拌240min,得到三聚氰胺树脂。

对比例1

本对比例提供的三聚氰胺树脂的制备方法,包括如下步骤:

(1)称取50g三聚氰胺、100g多聚甲醛置于三口烧瓶中,加入200g水,搅拌均匀,然后升温至60℃,继续搅拌40min,期间不断调节体系的pH=8,得到羟甲基单体溶液;

(2)称取60g对氨基苯磺酸溶于200g水中,将其pH调节至3.5,得到磺酸化合物溶液,然后将所述羟甲基单体溶液逐滴加入磺酸化合物溶液中,继续搅拌20min,得到预聚体溶液;

(3)称取5g丙三醇三缩水甘油醚加入所述预聚体溶液中,继续搅拌300min,得到三聚氰胺树脂。

对比例2

本对比例提供的三聚氰胺树脂的制备方法,包括如下步骤:

(1)称取50g三聚氰胺、100g多聚甲醛置于三口烧瓶中,加入200g水,搅拌均匀,然后升温至60℃,继续搅拌40min,期间不断调节体系的pH=8,得到羟甲基单体溶液;

(2)将所述羟甲基单体溶液的pH调节至3.5,继续搅拌20min,得到预聚体溶液;

(3)称取15g N,N,N',N'-四环氧丙基-4,4'-二氨基二苯甲烷加入所述预聚体溶液中,继续搅拌120min,得到三聚氰胺树脂。

对比例3

本对比例提供的三聚氰胺树脂的制备方法,包括如下步骤:

(1)称取50g三聚氰胺、20g多聚甲醛置于三口烧瓶中,加入100g水,搅拌均匀,然后升温至60℃,继续搅拌40min,期间不断调节体系的pH=8,得到羟甲基单体溶液;

(2)称取81g对氨基苯磺酸溶于120g水中,将其pH调节至6,得到磺酸化合物溶液,然后将所述羟甲基单体溶液逐滴加入磺酸化合物溶液中,继续搅拌60min,得到三聚氰胺树脂。

试验例1

对本发明实施例1制备得到的三聚氰胺树脂进行红外谱图测试,测试结果如图1所示。图1中,a代表三聚氰胺的红外谱图,b代表预聚体的红外谱图,c代表三聚氰胺树脂的红外谱图。

有关图1的图谱解释如下:对于三聚氰胺a而言,图中3468cm

引入对氨基苯磺酸钠参与反应后,预聚体b在3374cm

三聚氰胺树脂c中1122cm

可见,本发明实施例1成功制备了含有羟基、磺酸基、三嗪环、苯环等结构的三聚氰胺树脂。

试验例2

分别采用实施例1-5、对比例1-3所制备的三聚氰胺树脂作为复鞣剂复鞣牛皮鞋面革,测试复鞣后皮革的甲醛含量、柔软度及增厚率的指标。

测试方法如下:将牛皮鞋面革原料削匀蓝皮放入转鼓中,依次按照常规工艺进行回软、复鞣、中和、水洗,然后加入蓝皮皮重8%的无甲醛三聚氰胺树脂复鞣剂,100%的水,使之在温度35℃、pH 5.0~5.5下转动1h,然后按照常规加脂、固定工艺完成复鞣过程。最后按照标准GB/T19941—2005《皮革和毛皮化学实验甲醛含量的测定》,使用高效液相色谱法测定复鞣后皮革中的甲醛含量。

测试结果如下:

1、采用实施例1所制备的三聚氰胺树脂作为复鞣剂,牛皮蓝湿皮经过复鞣填充后柔软度为8.18mm,增厚率为11.24%,复鞣后皮革身骨良好,综合性能优良。复鞣后皮革中的甲醛含量为49.52mg/kg,能够满足GB 20400-2006中对直接接触皮肤的甲醛含量的要求。

2、采用实施例2所制备的三聚氰胺树脂作为复鞣剂,牛皮蓝湿皮经过复鞣填充后柔软度为8.31mm,增厚率为12.90%,复鞣剂的吸收率达到92.73%。复鞣后皮革中的甲醛含量为31.59mg/kg,能够满足GB 20400-2006中对直接接触皮肤的甲醛含量的要求。

3、采用实施例3所制备的三聚氰胺树脂作为复鞣剂,牛皮蓝湿皮经过复鞣填充后柔软度为8.52mm,增厚率为13.80%,复鞣后的皮革柔软丰满,综合性能优良。复鞣后皮革中的甲醛含量为62.20mg/kg,能够满足GB 20400-2006中对直接接触皮肤的甲醛含量的要求。

4、采用实施例4所制备的三聚氰胺树脂作为复鞣剂,牛皮蓝湿皮经过复鞣填充后柔软度为8.57mm,增厚率为12.46%,复鞣后的皮革柔软丰满,综合性能优良。复鞣后皮革中的甲醛含量为35.28mg/kg,能够满足GB 20400-2006中对直接接触皮肤的甲醛含量的要求。

5、采用实施例5所制备的三聚氰胺树脂作为复鞣剂,牛皮蓝湿皮经过复鞣填充后柔软度为8.42mm,增厚率为11.57%,复鞣后的皮革柔软丰满,综合性能优良。复鞣后皮革中的甲醛含量为54.93mg/kg,能够满足GB 20400-2006中对直接接触皮肤的甲醛含量的要求。

6、采用对比例1所制备的三聚氰胺树脂作为复鞣剂,牛皮蓝湿皮经过复鞣填充后柔软度为8.06mm,增厚率为12.82%,复鞣后皮革中的甲醛含量为187mg/kg,不能满足GB20400-2006中对直接接触皮肤的甲醛含量的要求。

7、采用对比例2所制备的三聚氰胺树脂作为复鞣剂,牛皮蓝湿皮经过复鞣填充后柔软度为8.13mm,增厚率为7.19%,复鞣后皮革中的甲醛含量为219mg/kg,不能满足GB20400-2006中对直接接触皮肤的甲醛含量的要求。

8、采用对比例3所制备的三聚氰胺树脂作为复鞣剂,牛皮蓝湿皮经过复鞣填充后柔软度为8.26mm,增厚率为8.82%,复鞣后皮革中的甲醛含量为194mg/kg,不能满足GB20400-2006中对直接接触皮肤的甲醛含量的要求。

尽管已用具体实施例来说明和描述了本发明,然而应意识到,以上各实施例仅用以说明本发明的技术方案,而非对其限制;本领域的普通技术人员应当理解:在不背离本发明的精神和范围的情况下,可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些替换和修改。

- 一种六甲氧基甲基三聚氰胺树脂及其制备方法和应用

- 一种三聚氰胺树脂及其制备方法与应用