改性聚烯烃复合膜组合物和改性聚烯烃复合膜及其制备方法和应用

文献发布时间:2023-06-19 10:49:34

技术领域

本发明涉及复合包装加工技术领域,具体涉及一种改性聚烯烃复合膜组合物和改性聚烯烃复合膜及其制备方法和应用。

背景技术

随着人们生活水平提高及审美多样化,消费者及生产者对包装不论是品质还是感观的追求达到极致。绝大多数包装为满足功能性及外观要求采用了多材质薄膜进行复合。例如液体奶的单品复合包装结构是:BOPA薄膜//胶水//PET镀铝膜//胶水//吹塑PE薄膜;坚果类复合包装结构:BOPP薄膜//胶水//纸//胶水//BOPET镀铝膜//胶水//吹塑PE薄膜。

包装作为商品保护上不可或缺的材料,包装需求量及产量在增长,但废弃多材质复合包装分类、回收却不易,目前仍没有有效的方法使复合不同材质的薄膜分开并分类回收。土地掩埋废弃包装材料会造成土壤贫瘠、恶化,农作物减产或不产;焚化废弃塑胶会产生大量CO

另外,消费者不希望消费品包装视觉感受变差,希望在不增添化学物质的前提下,食品及日化用品的保持期延长、不串味、无异味。

因此,研究和开发一种具有高阻隔性、且在完成包装使用丢弃后易回收可再次热塑性加工循环利用的改性聚烯烃复合膜组合物和改性聚烯烃复合膜具有重要意义。

发明内容

本发明的目的是为了克服现有技术存在的复合包装材料不易于回收循环再利用的问题,复合包装材料的抗穿刺力、阻湿阻水和阻气阻氧性差的问题,以及复合包装材料的耐压性和跌落性差的问题,提供一种改性聚烯烃复合膜组合物和改性聚烯烃复合膜及其制备方法和应用。该复合膜具有优异的阻隔性、优异抗穿刺性、优异耐压性和优异跌落性,且复合膜材质主要为聚烯烃,具有可实现完全回收循环利用的优点。

为了实现上述目的,本发明第一方面提供了一种改性聚烯烃复合膜组合物,其中,组合物包括第一层膜材、中间层膜材和第三层膜材,以及所述第三层膜材包括PE电晕层料、阻隔层膜料和PE热封层料;

其中,所述第一层膜材和所述中间层膜材均各自包括C

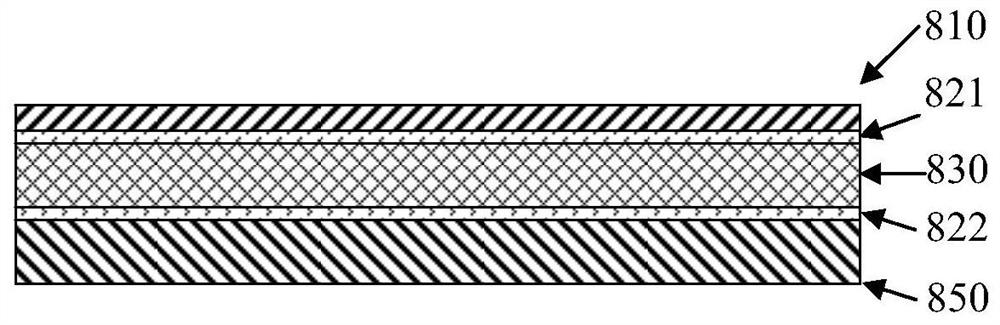

本发明第二方面提供了一种由前述所述的组合物制得的阻隔聚烯烃复合膜,其中,所述复合膜包括依次叠加的第一层膜810、中间层膜830和第三层膜850,以及所述第一层膜810由含有第一层膜材的第一物料挤出得到;,所述中间层膜830由含有中间层膜料的第二物料挤出得到;

其中,所述第三层膜850包括依次叠加的PE电晕层610、热塑性阻隔层950和PE热封层611;以及所述PE电晕层610由含有PE电晕层料的第三物料挤出得到;所述热塑性阻隔层950由含有热塑性乙烯-乙烯醇共聚物和/或热塑性聚乙烯醇的第四物料挤出得到;所述PE热封层611由含有PE热封层料的第五物料挤出得到。

本发明第三方面提供了一种前述所述的复合膜的制备方法,其中,所述的制备方法包括:

(1)采用第一物料制备第一层膜810;

(2)采用第二物料制备中间层膜830;

(3)采用第三物料制备PE电晕层610、第四物料制备热塑性阻隔层950、第五物料制备PE热封层611,以及将所述PE电晕层610、所述热塑性阻隔层950和所述PE热封层611依次通过第一高分子粘合层210和第二高分子粘合层220粘合,制备第三层膜850;

(4)将第一层膜810、中间层膜830和第三层膜850依次通过第一胶水层821和第二胶水层822粘合,制备改性聚烯烃复合膜。

本发明第四方面提供了一种前述所述的复合膜在食品包装、工业品、日化用品包装和医药及医疗器械中的一种或多种中的应用。

通过上述技术方案,本发明的改性聚烯烃复合膜具有优异的阻隔性、优异抗穿刺性、优异耐压性和优异跌落性;另外,符合环保趋势,其功能和外观符合市场需求,具有重大社会意义。

附图说明

图1是本发明的改性聚烯烃复合膜的结构示意图;

图2是本发明的改性聚烯烃复合膜中第三层膜850的结构示意图;

图3是采用本发明的改性聚烯烃复合膜制备成品的流程示意图。

具体实施方式

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

根据本发明的第一方面,本发明提供了一种改性聚烯烃复合膜组合物,其中,所述组合物包括第一层膜材、中间层膜料和第三层膜材,以及所述第三层膜材包括PE电晕层料、阻隔层膜料和PE热封层料;

其中,所述第一层膜材和所述中间层膜料均各自包括C

根据本发明,本发明的发明人经过大量科学实验发现:在多层共挤聚烯烃复合膜生产过程中使用含有乙烯-乙烯醇共聚物和/或热塑性聚乙烯醇的阻隔层膜料,具有高阻隔性及可降解特性,在合适配比及挤出工艺条件下,形成的高阻隔层具有优异的阻气阻氧性,同时该聚烯烃复合膜能保持良好的透明度,具有良好的阻湿阻水性。

根据本发明,一元均聚聚丙烯,一般也称为均聚聚丙烯,在本发明中,所述一元均聚聚丙烯为等规度大于95%均聚聚丙烯。

二元共聚聚丙烯是乙烯丙烯共聚聚丙烯和/或乙烯丁烯共聚聚丙烯。

三元共聚聚丙烯是乙烯丙烯丁烯共聚聚丙烯和/或乙烯丙烯己烯共聚聚丙烯。

根据本发明,优选情况下,所述阻隔层膜料含有热塑性聚乙烯醇(TPVA),其中,所述热塑性聚乙烯醇在2.16kg载荷下210℃时的熔体流动速率为2.0-5.0g/10min,密度为0.92-1.30g/cm

在本发明中,所述热塑性聚乙烯醇和所述乙烯-乙烯醇共聚物均可通过商购获得,例如,可以购自中国石化,型号分别为为TPVA-1,EVOH-1。

根据本发明,所述PE电晕层料含有第一中密度线性聚乙烯(MLDPE)和第一抗粘连母料;优选地,以所述PE电晕层料的总重量为基准,所述第一中密度线性聚乙烯的含量为80.0-99.5重量%,所述第一抗粘连母料的含量为0.5-20重量%;更优选地,以所述PE电晕层料的总重量为基准,所述第一中密度线性聚乙烯的含量为90-98重量%,所述第一抗粘连母料的含量为2-10重量%;更进一步优选地,以所述PE电晕层料的总重量为基准,所述第一中密度线性聚乙烯的含量为95-97重量%,所述第一抗粘连母料的含量为3-5重量%。

根据本发明,所述PE热封层料含有第二中密度线性聚乙烯(MLDPE)、茂金属催化聚乙烯(m-LLDPE)、高压聚乙烯(LDPE)、第二抗粘连母料和高分子爽滑母料中的一种或多种;优选地,以所述PE热封层料的总重量为基准,所述第二中密度线性聚乙烯的含量为10.0-58.5重量%,所述茂金属催化聚乙烯的含量为20-30重量%,所述高压聚乙烯的含量为20-40重量%,所述第二抗粘连母料的含量为0.5-10重量%,所述高分子爽滑母料的含量为1.0-10重量%。更优选地,以所述PE热封层料的总重量为基准,所述第二中密度线性聚乙烯的含量为25-40重量%,所述茂金属催化聚乙烯的含量为25-29重量%,所述高压聚乙烯的含量为25-30重量%,所述第二抗粘连母料的含量为5-8重量%,所述高分子爽滑母料的含量为5-8重量%。

根据本发明,所述茂金属催化聚乙烯为C

根据本发明,所述高压聚乙烯在2.16kg载荷下190℃时的熔体流动速率为1.5-4.0g/10min,密度为0.89-0.935g/cm

根据本发明,所述高分子爽滑母料为共混物E经共混改性制备得到,其中,所述共混物E中含有可选的硅硐、芥酸酰胺和第三中密度线性聚乙烯。优选地,以所述共混物E总重量为基准,所述硅硐的含量为0-20重量%;所述芥酸酰胺的含量为0.5-10重量%,所述第三中密度线性聚乙烯的含量为70-99.5重量%。

根据本发明,所述第一中密度线性聚乙烯、所述第二中密度线性聚乙烯和所述第三中密度线性聚乙烯相同或不同,各自在2.16kg载荷下190℃时的熔体流动速率为1.5-4.5g/10min,密度为0.87-0.940g/cm

根据本发明,所述第一抗粘连母料和所述第二抗粘连母料相同或不同,各自由二氧化硅和中密度聚乙烯组成,其中,以所述第一抗粘连母料或所述第二抗粘连母料的总重量为基准,所述二氧化硅(SiO

根据本发明的第二方面,本发明提供了一种由前述所述的组合物制得的阻隔聚烯烃复合膜,其中,所述复合膜包括依次叠加的第一层膜810、中间层膜830和第三层膜850,以及所述第一层膜810由含有第一层膜材的第一物料挤出得到;所述中间层膜830由含有中间层膜料的第二物料挤出得到;

其中,所述第三层膜850包括依次叠加的PE电晕层610、热塑性阻隔层950和PE热封层611;以及所述PE电晕层610由含有PE电晕层料的第三物料挤出得到;所述热塑性阻隔层950由含有热塑性乙烯-乙烯醇共聚物和/或热塑性聚乙烯醇的第四物料挤出得到;所述PE热封层611由含有PE热封层料的第五物料挤出得到。

根据本发明,所述中间层膜830的表面上还镀有铝膜,优选地,所述铝膜包括气化铝膜和/或氧化铝膜。

根据本发明,本发明的发明人经过大量科学实验发现:所述中间层膜830的表面上还镀有铝膜,该铝膜能够在中间层膜830的表面上形成致密的阻隔层,能够获得优异的阻湿阻水、阻气阻氧性;另外,本发明的发明人还发现,该铝膜具有较高的脆性,如果单独使用,则在薄膜收卷或后道加工中易有裂痕,使阻隔性下降,而在本发明中,将该铝膜蒸镀在所述中间层膜830的表面,能够克服上述缺陷;同时,能够保证聚烯烃复合膜的透明度。

根据本发明,所述第一层膜810的厚度为5-80μm;所述第二层膜830的厚度为5-150μm;所述第三层膜850的厚度为5-200μm;优选地,所述第一层膜810的厚度为9-60μm;所述第二层膜830的厚度为10-50μm;所述第三层膜850的厚度为40-100μm;更优选地,所述第一层膜810的厚度为20-30μm;所述第二层膜830的厚度为20-30μm;所述第三层膜850的厚度为70-90μm。

根据本发明,所述复合膜的总厚度为15-430μm,优选为59-150μm,更优选为110-130μm。

根据本发明,所述复合膜还包括依次叠加的第一层膜810、第一胶水层821、中间层膜830、第二胶水层822和第三层膜850。

根据本发明,所述第一胶水层821和所述第二胶水层822相同或不同,各自为聚乙烯醇复配胶水、聚氨酯双组份胶水和改性聚烯烃胶粘剂中的一种或多种,优选为聚乙烯醇复配胶水。

根据本发明,所述聚乙烯醇复配胶水包括聚乙烯醇主剂和固化剂,且以所述聚乙烯醇复配胶水的总重量为基准,聚乙烯醇主剂的固含量为15-32重量%,固化剂的固含量为10-25重量%。

根据本发明,聚乙烯醇主剂与所述固化剂的配比为10:(0.5-1.5)。

根据本发明,所述第一胶水层821和所述第二胶水层822各自的上胶量为1.0-10.0g/m

根据本发明,所述第三层膜850还包括依次叠加的PE电晕层610、第一高分子粘合层210、热塑性阻隔层950、第二高分子粘合层220和PE热封层611。

根据本发明,所述第一高分子粘合层210和所述第二高分子粘合层220相同或不同,各自为马来酸酐接枝共聚物,熔融温度119-125℃,在2.16kg载荷下190℃时的熔体流动速率为2.8-3.5g/10min,密度为0.935-0.942g/cm

根据本发明,所述PE电晕层610、所述第一高分子粘合层210、所述热塑性阻隔层950、所述第二高分子粘合层220、所述PE热封层611的含量的重量比为1:(0.02-0.95):(0.02-0.95):(0.02-0.95):(0.5-2);优选为1:(0.1-0.6):(0.1-0.6):(0.1-0.6):(1.0-1.8)。

根据本发明的第三方面,本发明提供了一种前述所述的复合膜的制备方法,其中,所述的制备方法包括:

(1)采用第一物料制备第一层膜810;

(2)采用第二物料制备中间层膜830;

(3)采用第三物料制备PE电晕层610、第四物料制备热塑性阻隔层950、第五物料制备PE热封层611,以及将所述PE电晕层610、所述热塑性阻隔层950和所述PE热封层611依次通过第一高分子粘合层210和第二高分子粘合层220粘合,制备第三层膜850;

(4)将第一层膜810、中间层膜830和第三层膜850依次通过第一胶水层821和第二胶水层822粘合,制备改性聚烯烃复合膜。

根据本发明,所述的制备方法还包括:所述第一层膜810、所述中间层膜830和所述第三层膜850通过共挤出以及拉伸法、吹塑管泡法或流延法制得。

根据本发明,所述第一层膜810选自多层共挤拉伸聚烯烃薄膜、多层共挤流延聚烯烃薄膜和多层共挤吹塑聚烯烃薄膜中的一种或多种。

其中,所述多层共挤拉伸薄膜选自多层共挤单向拉伸聚丙烯(MOPP)薄膜、多层共挤双向拉伸聚丙烯(BOPP)薄膜、多层共挤单向拉伸聚乙烯(MOPE)薄膜和多层共挤双向拉伸聚乙烯(BOPE)薄膜中的任一种。

其中,所述多层共挤流延聚烯烃薄膜为多层共挤流延聚丙烯(CPP)薄膜和/或多层共挤流延聚乙烯(CPE)薄膜。

其中,所述多层共挤吹塑聚烯烃薄膜为多层共挤吹塑聚丙烯(IPP)薄膜和/或多层共挤吹塑聚乙烯(IPE)薄膜。

根据本发明,优选地,所述功能聚乙烯薄膜810为多层共挤双向拉伸聚乙烯(BOPE)薄膜。

根据本发明,采用蒸镀的方法在所述中间层膜830的表面上镀铝膜。

根据本发明,所述中间层膜830通过共挤出以及单向拉伸法、双向拉伸法或流延法制得,优选地,所述中间层膜830选自多层共挤拉伸聚烯烃蒸镀气化铝膜、多层共挤拉伸聚烯烃蒸镀氧化铝膜、多层共挤流延聚烯烃蒸镀气化铝膜、多层共挤流延聚烯烃蒸镀氧化铝膜中的一种;

其中,所述多层共挤拉伸聚烯烃薄膜是多层共挤单向拉伸聚丙烯(MOPP)薄膜、多层共挤双向拉伸聚丙烯(BOPP)薄膜、多层共挤单向拉伸聚乙烯(MOPE)薄膜、多层共挤双向拉伸聚乙烯(BOPE)薄膜中的任一种;

其中,所述多层共挤流延聚烯烃是多层共挤流延聚丙烯(CPP)薄膜、多层共挤流延聚乙烯(CPE)薄膜中的任一种;

优选地,所述功能聚乙烯薄膜830为多层共挤双向拉伸聚乙烯蒸镀氧化铝膜。

根据本发明,所述第三层膜850通过共挤出以及拉伸法、吹塑管泡法或流延法制得。

优选地,所述第三层膜850为多层共挤流延阻隔薄膜;优选地,为五层共挤流延薄膜;优选地,五层共挤流延阻隔薄膜层结构依次为PE电晕层610、第一高分子粘合层210、热塑性阻隔层950、第二高分子粘合层220、PE热封层611通过挤出机熔融共挤出而成薄膜。

根据本发明的第三方面,本发明提供了一种前述所述的复合膜在食品包装、工业品、日化用品包装和医药及医疗器械中的一种或多种中的应用。

根据本发明的一种优选的具体实施方式,采用本发明的改性聚烯烃复合膜组合物以及本发明的制备方法制备改性聚烯烃复合膜包括:

(1)改性聚烯烃复合膜组合物包括:

第一层膜材:多层共挤双向拉伸聚乙烯(BOPE)薄膜。

中间层膜材:多层共挤双向拉伸聚乙烯蒸镀氧化铝膜。

第三层膜材:

PE电晕层料:第一中密度线性聚乙烯(MLDPE)和第一抗粘连母料;以所述PE电晕层料的总重量为基准,所述第一中密度线性聚乙烯的含量为95.5-96.5重量%,所述第一抗粘连母料的含量为3.5-4.5重量%。

阻隔层膜料:热塑性聚乙烯醇,在2.16kg载荷下210℃时的熔体流动速率为2.7-2.8g/10min,密度为1.05-1.15g/cm

PE热封层料:第二中密度线性聚乙烯(MLDPE)、茂金属催化聚乙烯(m-LLDPE)、高压聚乙烯(LDPE)、第二抗粘连母料和高分子爽滑母料;以所述PE热封层料的总重量为基准,所述第二中密度线性聚乙烯的含量为29-40重量%,所述茂金属催化聚乙烯的含量为25-27重量%,所述高压聚乙烯的含量为25-30重量%,所述第二抗粘连母料的含量为5-7重量%,所述高分子爽滑母料的含量为5-7重量%。

在2.16kg载荷下190℃时,所述茂金属催化聚乙烯的熔体流动速率为0.5-3.0g/10min,密度为0.86-0.89g/cm

第一高分子粘合层210的组分为马来酸酐接枝共聚物;

第二高分子粘合层220的组分为马来酸酐接枝共聚物;

第一胶水层821的组分为聚乙烯醇;

第二胶水层822的组分为聚乙烯醇。

(2)改性聚烯烃复合膜的制备方法

(2-1)由第一层膜材的第一物料通过挤出和双向拉伸法制备第一层膜810;

由中间层膜材通过挤出和双向拉伸法制备成膜后,采用蒸镀氧化铝法制备中间层膜830;

由PE电晕层料通过挤出流延法制备PE电晕层610;

由热塑性聚乙烯醇通过挤出流延法制备阻隔层950;

由PE热封层料通过挤出流延法制备PE热封层611;

(2-2)按照图2所示,将所述PE电晕层610、所述热塑性阻隔层950和所述PE热封层611依次通过第一高分子粘合层210和第二高分子粘合层220粘合,制备第三层膜850;

(4)按照图1所示,将第一层膜810、中间层膜830和第三层膜850依次通过第一胶水层821和第二胶水层822粘合;

其中,PE电晕层610、高分子粘合层210、热塑性阻隔层950、高分子粘合层210、PE热封层611,挤出量比例为1:(0.1-0.6):(0.1-0.6):(0.1-0.6):(1.0-1.8);

另外,按照图3所示的流程图,进行涂胶、复合、干燥、固化、制袋:复合上胶量2.8g/m

结果制备得到改性聚烯烃复合膜,标记为S1;其中,第一层膜810的厚度为20-30μm;中间层膜830的厚度为20-30μm;第三层膜850的厚度为70-90μm,以及所述改性聚烯烃复合膜的总厚度为110-130μm。

以下将通过实施例对本发明进行详细描述。

以下实施例和对比例中:

(1)耐穿刺强度测试:样品状态调节和试验的标准环境按GB/T 2918规定进行,试验环境条件为温度23℃±2℃,相对湿度50%±1%,按GB/T 37841-2019《塑料薄膜和薄片耐穿刺性测试方法》进行测试。

(2)氧气透过量测试:样品状态调节和试验的标准环境按GB/T 2918规定进行,试验环境条件为温度23℃±2℃,相对湿度50%±1%,按GB/T 1038-2000《塑料薄膜和薄片气体透过性试验方法压差法》进行测试。

(3)水蒸气透过量测试:样品状态调节和试验的标准环境按GB/T 2918规定进行,试验环境条件为温度23℃±2℃,相对湿度50%±1%,按GB/T 1037-1988《塑料薄膜和片材透水蒸气性试验方法杯式法》进行测试。

(4)袋的耐压性能:样品状态调节和试验的标准环境按GB/T 2918规定进行,试验环境条件为温度23℃±2℃,相对湿度50%±1%,按GB/T 10004-2008《包装用塑料复合膜、袋干法复合、挤出复合》进行测试。制成三边封袋,袋与内包装物质量1000g。

(5)袋的跌落性能:样品状态调节和试验的标准环境按GB/T 2918规定进行,试验环境条件为温度23℃±2℃,相对湿度50%±1%,按GB/T 10004—2008《包装用塑料复合膜、袋干法复合、挤出复合》进行测试。袋与内包装物质量1000g,跌落高度为500mm。

实施例1

本实施例在于说明采用本发明的改性聚烯烃复合膜组合物以及本发明的制备方法制备改性聚烯烃复合膜。

(1)改性聚烯烃复合膜组合物包括:

第一层膜材:多层共挤双向拉伸聚乙烯(BOPE)薄膜。

中间层膜材:多层共挤双向拉伸聚乙烯蒸镀氧化铝膜。

第三层膜材:

PE电晕层料:第一中密度线性聚乙烯(MLDPE)和第一抗粘连母料;以所述PE电晕层料的总重量为基准,所述第一中密度线性聚乙烯的含量为96.5重量%,所述第一抗粘连母料的含量为3.5重量%。

阻隔层膜料:热塑性聚乙烯醇,在2.16kg载荷下210℃时的熔体流动速率为2.8g/10min,密度为1.05g/cm

PE热封层料:第二中密度线性聚乙烯(MLDPE)、茂金属催化聚乙烯(m-LLDPE)、高压聚乙烯(LDPE)、第二抗粘连母料和高分子爽滑母料;以所述PE热封层料的总重量为基准,所述第二中密度线性聚乙烯的含量为35重量%,所述茂金属催化聚乙烯的含量为25重量%,所述高压聚乙烯的含量为30重量%,所述第二抗粘连母料的含量为5重量%,所述高分子爽滑母料的含量为5重量%。

在2.16kg载荷下190℃时,所述茂金属催化聚乙烯的熔体流动速率为3.0g/10min,密度为0.89g/cm

第一高分子粘合层210的组分为马来酸酐接枝共聚物;

第二高分子粘合层220的组分为马来酸酐接枝共聚物;

第一胶水层821的组分为聚乙烯醇;

第二胶水层822的组分为聚乙烯醇。

(2)改性聚烯烃复合膜的制备方法

(2-1)由第一层膜材的第一物料通过挤出和双向拉伸法制备第一层膜810;

由中间层膜材通过挤出和双向拉伸法制备成膜后,采用蒸镀氧化铝法制备中间层膜830;

由PE电晕层料通过挤出流延法制备PE电晕层610;

由聚乙烯醇通过挤出流延法制备阻隔层膜950;

由PE热封层料通过挤出流延法制备PE热封层611;

(2-2)按照图2所示,将所述PE电晕层610、所述热塑性阻隔层950和所述PE热封层611依次通过第一高分子粘合层210和第二高分子粘合层220粘合,制备第三层膜850;

(4)按照图1所示,将第一层膜810、中间层膜830和第三层膜850依次通过第一胶水层821和第二胶水层822粘合;

其中,PE电晕层610、高分子粘合层210、热塑性阻隔层950、高分子粘合层210、PE热封层611,挤出量比例为1:0.6:0.6:0.6:1.8;

另外,按照图3所示的流程图,进行涂胶、复合、干燥、固化、制袋:复合上胶量2.8g/m

结果制备得到改性聚烯烃复合膜,标记为S1;其中,第一层膜810的厚度为20μm;中间层膜830的厚度为20μm;第三层膜850的厚度为80μm,以及所述改性聚烯烃复合膜的总厚度为122μm。

另外,对该改性聚烯烃复合膜进行最大穿刺力、氧气透过量、水蒸气透过量性能测试,结果如表1所示;

另外,对由该改性聚烯烃复合膜制成的袋成品的耐压性能、跌落性能测试,结果如表2所示。

实施例2

本实施例在于说明采用本发明的改性聚烯烃复合膜组合物以及本发明的制备方法制备改性聚烯烃复合膜。

(1)改性聚烯烃复合膜组合物包括:

第一层膜材:多层共挤双向拉伸聚乙烯(BOPE)薄膜。

中间层膜材:多层共挤双向拉伸聚乙烯蒸镀氧化铝膜。

第三层膜材:

PE电晕层料:第一中密度线性聚乙烯(MLDPE)和第一抗粘连母料;以所述PE电晕层料的总重量为基准,所述第一中密度线性聚乙烯的含量为80重量%,所述第一抗粘连母料的含量为20重量。

阻隔层膜料:热塑性聚乙烯醇,在2.16kg载荷下210℃时的熔体流动速率为2.0g/10min,密度为0.92g/cm

PE热封层料:第二中密度线性聚乙烯(MLDPE)、茂金属催化聚乙烯(m-LLDPE)、高压聚乙烯(LDPE)、第二抗粘连母料和高分子爽滑母料;以所述PE热封层料的总重量为基准,所述第二中密度线性聚乙烯的含量为10重量%,所述茂金属催化聚乙烯的含量为30重量%,所述高压聚乙烯的含量为40重量%,所述第二抗粘连母料的含量为10重量%,所述高分子爽滑母料的含量为10重量%。

在2.16kg载荷下190℃时,所述茂金属催化聚乙烯的熔体流动速率为0.5g/10min,密度为0.86g/cm

第一高分子粘合层210的组分为马来酸酐接枝共聚物;

第二高分子粘合层220的组分为马来酸酐接枝共聚物;

第一胶水层821的组分为聚乙烯醇;

第二胶水层822的组分为聚乙烯醇。

(2)改性聚烯烃复合膜的制备方法

(2-1)由第一层膜材的第一物料通过挤出和双向拉伸法制备第一层膜810;

由中间层膜材通过挤出和双向拉伸法制备成膜后,采用蒸镀氧化铝法制备中间层膜830;

由PE电晕层料通过挤出流延法制备PE电晕层610;

由聚乙烯醇通过挤出流延法制备阻隔层膜950;

由PE热封层料通过挤出流延法制备PE热封层611;

(2-2)按照图2所示,将所述PE电晕层610、所述热塑性阻隔层950和所述PE热封层611依次通过第一高分子粘合层210和第二高分子粘合层220粘合,制备第三层膜850;

(4)按照图1所示,将第一层膜810、中间层膜830和第三层膜850依次通过第一胶水层821和第二胶水层822粘合;

其中,PE电晕层610、高分子粘合层210、热塑性阻隔层950、高分子粘合层210、PE热封层611,挤出量比例为1:0.6:0.6:0.6:1.8;

另外,按照图3所示的流程图,进行涂胶、复合、干燥、固化、制袋:复合上胶量10g/m

结果制备得到改性聚烯烃复合膜,标记为S2;其中,第一层膜810的厚度为20μm;中间层膜830的厚度为20μm;第三层膜850的厚度为80μm,以及所述改性聚烯烃复合膜的总厚度为128μm。

另外,对该改性聚烯烃复合膜进行最大穿刺力、氧气透过量、水蒸气透过量性能测试,结果如表1所示;

另外,对由该改性聚烯烃复合膜制成的袋成品的耐压性能、跌落性能测试,结果如表2所示。

实施例3

本实施例在于说明采用本发明的改性聚烯烃复合膜组合物以及本发明的制备方法制备改性聚烯烃复合膜。

(1)改性聚烯烃复合膜组合物包括:

第一层膜材:多层共挤双向拉伸聚乙烯(BOPE)薄膜。

中间层膜材:多层共挤双向拉伸聚乙烯蒸镀氧化铝膜。

第三层膜材:

PE电晕层料:第一中密度线性聚乙烯(MLDPE)和第一抗粘连母料;以所述PE电晕层料的总重量为基准,所述第一中密度线性聚乙烯的含量为99.5重量%,所述第一抗粘连母料的含量为0.5重量%。

阻隔层膜料:热塑性聚乙烯醇,在2.16kg载荷下210℃时的熔体流动速率为5g/10min,密度为1.3g/cm

PE热封层料:第二中密度线性聚乙烯(MLDPE)、茂金属催化聚乙烯(m-LLDPE)、高压聚乙烯(LDPE)、第二抗粘连母料和高分子爽滑母料;以所述PE热封层料的总重量为基准,所述第二中密度线性聚乙烯的含量为58.5重量%,所述茂金属催化聚乙烯的含量为20重量%,所述高压聚乙烯的含量为20重量%,所述第二抗粘连母料的含量为0.5重量%,所述高分子爽滑母料的含量为1重量%。

在2.16kg载荷下190℃时,所述茂金属催化聚乙烯的熔体流动速率为4.0g/10min,密度为0.93g/cm

第一高分子粘合层210的组分为马来酸酐接枝共聚物;

第二高分子粘合层220的组分为马来酸酐接枝共聚物;

第一胶水层821的组分为聚乙烯醇;

第二胶水层822的组分为聚乙烯醇。

(2)改性聚烯烃复合膜的制备方法

(2-1)由第一层膜材的第一物料通过挤出和双向拉伸法制备第一层膜810;

由中间层膜材通过挤出和双向拉伸法制备成膜后,采用蒸镀氧化铝法制备中间层膜830;

由PE电晕层料通过挤出流延法制备PE电晕层610;

由聚乙烯醇通过挤出流延法制备阻隔层膜950;

由PE热封层料通过挤出流延法制备PE热封层611;

(2-2)按照图2所示,将所述PE电晕层610、所述热塑性阻隔层950和所述PE热封层611依次通过第一高分子粘合层210和第二高分子粘合层220粘合,制备第三层膜850;

(4)按照图1所示,将第一层膜810、中间层膜830和第三层膜850依次通过第一胶水层821和第二胶水层822粘合;

其中,PE电晕层610、高分子粘合层210、热塑性阻隔层950、高分子粘合层210、PE热封层611,挤出量比例为1:0.02:0.02:0.02:1.8;

另外,按照图3所示的流程图,进行涂胶、复合、干燥、固化、制袋:复合上胶量1g/m

结果制备得到改性聚烯烃复合膜,标记为S3;其中,第一层膜810的厚度为20μm;中间层膜830的厚度为20μm;第三层膜850的厚度为80μm,以及所述改性聚烯烃复合膜的总厚度为120μm。

另外,对该改性聚烯烃复合膜进行最大穿刺力、氧气透过量、水蒸气透过量性能测试,结果如表1所示;

另外,对由该改性聚烯烃复合膜制成的袋成品的耐压性能、跌落性能测试,结果如表2所示。

实施例4

本实施例在于说明采用本发明的改性聚烯烃复合膜组合物以及本发明的制备方法制备改性聚烯烃复合膜。

按照与实施例1相同的方法制备改性聚烯烃复合膜,所不同之处在于:

(1)中间层膜材通过挤出和双向拉伸法制备成膜后,不进行蒸镀氧化铝,制备中间层膜830;

结果制备得到改性聚烯烃复合膜,标记为S4;其中,第一层膜810的厚度为20μm;中间层膜830的厚度为20μm;第三层膜850的厚度为80μm,以及所述改性聚烯烃复合膜的总厚度为122μm。

另外,对该改性聚烯烃复合膜进行最大穿刺力、氧气透过量、水蒸气透过量性能测试,结果如表1所示;

另外,对由该改性聚烯烃复合膜制成的袋成品的耐压性能、跌落性能测试,结果如表2所示。

实施例5

本实施例在于说明采用本发明的改性聚烯烃复合膜组合物以及本发明的制备方法制备改性聚烯烃复合膜。

按照与实施例1相同的方法制备改性聚烯烃复合膜,所不同之处在于:

(1)810与850的厚度不同。

结果制备得到改性聚烯烃复合膜,标记为S5;其中,第一层膜810的厚度为60μm;中间层膜830的厚度为50μm;第三层膜850的厚度为100μm,以及所述改性聚烯烃复合膜的总厚度为212μm。

另外,对该改性聚烯烃复合膜进行最大穿刺力、氧气透过量、水蒸气透过量性能测试,结果如表1所示;

另外,对由该改性聚烯烃复合膜制成的袋成品的耐压性能、跌落性能测试,结果如表2所示。

实施例6

本实施例在于说明采用本发明的改性聚烯烃复合膜组合物以及本发明的制备方法制备改性聚烯烃复合膜。

按照与实施例1相同的方法制备改性聚烯烃复合膜,所不同之处在于:

(1)810、830、850的厚度不同。

结果制备得到改性聚烯烃复合膜,标记为S6;其中,第一层膜810的厚度为10μm;中间层膜830的厚度为10μm;第三层膜850的厚度为10μm,以及所述改性聚烯烃复合膜的总厚度为32μm。

另外,对该改性聚烯烃复合膜进行最大穿刺力、氧气透过量、水蒸气透过量性能测试,结果如表1所示;

另外,对由该改性聚烯烃复合膜制成的袋成品的耐压性能、跌落性能测试,结果如表2所示。

实施例7

本实施例在于说明采用本发明的改性聚烯烃复合膜组合物以及本发明的制备方法制备改性聚烯烃复合膜。

按照与实施例1相同的方法制备改性聚烯烃复合膜,所不同之处在于:

(1)第一胶水层821、第二胶水层822为聚氨酯双组份胶水;

(2)中间层膜材通过挤出和双向拉伸法制备成膜后,不进行蒸镀氧化铝,制备中间层膜830;

结果制备得到改性聚烯烃复合膜,标记为S7;其中,第一层膜810的厚度为20μm;中间层膜830的厚度为20μm;第三层膜850的厚度为80μm,以及所述改性聚烯烃复合膜的总厚度为122μm。

另外,对该改性聚烯烃复合膜进行最大穿刺力、氧气透过量、水蒸气透过量性能测试,结果如表1所示;

另外,对由该改性聚烯烃复合膜制成的袋成品的耐压性能、跌落性能测试,结果如表2所示。

对比例1

按照与实施例1相同的方法制备改性聚烯烃复合膜,所不同之处在于:

(1)改性聚烯烃复合膜组合物不包括阻隔层膜料;

(2)中间层膜材通过挤出和双向拉伸法制备成膜后,不进行蒸镀氧化铝,制备中间层膜830;

结果制备得到改性聚烯烃复合膜,标记为D1;其中,第一层膜810的厚度为20μm;中间层膜830的厚度为20μm;第三层膜850的厚度为80μm,以及所述改性聚烯烃复合膜的厚度为122μm。

另外,对该改性聚烯烃复合膜进行最大穿刺力、氧气透过量、水蒸气透过量性能测试,结果如表1所示;

另外,对由该改性聚烯烃复合膜制成的袋成品的耐压性能、跌落性能测试,结果如表2所示。

对比例2

按照与实施例1相同的方法制备改性聚烯烃复合膜,所不同之处在于:

(1)PE电晕层(610)、高分子粘合层(210)、热塑性阻隔层(950)、高分子粘合层(210)、PE热封层(611),挤出量比例为1:1.0:1.0:1.0:1.8。

(2)第一胶水层821、第二胶水层822为改性聚烯烃胶粘剂;

(3)中间层膜材通过挤出和双向拉伸法制备成膜后,不进行蒸镀氧化铝,制备中间层膜830;

结果制备得到改性聚烯烃复合膜,标记为D2;其中,第一层膜810的厚度为20μm;中间层膜830的厚度为20μm;第三层膜850的厚度为80μm,以及所述改性聚烯烃复合膜的厚度为128μm。

另外,对该改性聚烯烃复合膜进行最大穿刺力、氧气透过量、水蒸气透过量性能测试,结果如表1所示;

另外,对由该改性聚烯烃复合膜制成的袋成品的耐压性能、跌落性能测试,结果如表2所示。

对比例3

按照与实施例1相同的方法制备改性聚烯烃复合膜,所不同之处在于:

只有聚烯烃面层薄膜810:多层共挤双向拉伸聚乙烯薄膜。

结果制备得到改性聚烯烃复合膜,标记为D3;其中,第一层膜810的厚度为30μm。

另外,对该改性聚烯烃复合膜进行最大穿刺力、氧气透过量、水蒸气透过量性能测试,结果如表1所示;

另外,对由该改性聚烯烃复合膜制成的袋成品的耐压性能、跌落性能测试,结果如表2所示。

对比例4

按照与实施例1相同的方法制备改性聚烯烃复合膜,所不同之处在于:

只有聚烯烃面层薄膜810:多层共挤双向拉伸聚丙烯薄膜。

结果制备得到改性聚烯烃复合膜,标记为D4;其中,第一层膜810的厚度为30μm。

另外,对该改性聚烯烃复合膜进行最大穿刺力、氧气透过量、水蒸气透过量性能测试,结果如表1所示;

另外,对由该改性聚烯烃复合膜制成的袋成品的耐压性能、跌落性能测试,结果如表2所示。

对比例5

按照与实施例1相同的方法制备改性聚烯烃复合膜,所不同之处在于:

只有聚烯烃面层薄膜810:多层共挤流延聚乙烯薄膜。

结果制备得到改性聚烯烃复合膜,标记为D5;其中,第一层膜810的厚度为30μm。

另外,对该改性聚烯烃复合膜进行最大穿刺力、氧气透过量、水蒸气透过量性能测试,结果如表1所示;

另外,对由该改性聚烯烃复合膜制成的袋成品的耐压性能、跌落性能测试,结果如表2所示。

对比例6

按照与实施例1相同的方法制备改性聚烯烃复合膜,所不同之处在于:

只有聚烯烃面层薄膜810:多层共挤流延聚丙烯薄膜。

结果制备得到改性聚烯烃复合膜,标记为D6;其中,第一层膜810的厚度为30μm。

另外,对该改性聚烯烃复合膜进行最大穿刺力、氧气透过量、水蒸气透过量性能测试,结果如表1所示;

另外,对由该改性聚烯烃复合膜制成的袋成品的耐压性能、跌落性能测试,结果如表2所示。

对比例7

按照与实施例1相同的方法制备改性聚烯烃复合膜,所不同之处在于:

(1)改性聚烯烃复合膜组合物不包括中间层膜料;

(2)改性聚烯烃复合膜的制备方法

将第一层膜810和第三层膜850依次通过第一胶水层821和第二胶水层822粘合;

结果制备得到改性聚烯烃复合膜,标记为D7;其中,第一层膜810的厚度为20μm;中间层膜830的厚度为0μm;第三层膜850的厚度为80μm,以及所述改性聚烯烃复合膜的厚度为101μm。

另外,对该改性聚烯烃复合膜进行最大穿刺力、氧气透过量、水蒸气透过量性能测试,结果如表1所示;

另外,对由该改性聚烯烃复合膜制成的袋成品的耐压性能、跌落性能测试,结果如表2所示。

对比例8

按照与实施例1相同的方法制备改性聚烯烃复合膜,所不同之处在于:

(1)改性聚烯烃复合膜组合物不包括第一层膜材;

(2)改性聚烯烃复合膜的制备方法

将中间层膜830和第三层膜850依次通过第一胶水层821和第二胶水层822粘合;

结果制备得到改性聚烯烃复合膜,标记为D8;其中,第一层膜810的厚度为0μm;中间层膜830的厚度为20μm;第三层膜850的厚度为80μm,以及所述改性聚烯烃复合膜的厚度为101μm。

另外,对该改性聚烯烃复合膜进行最大穿刺力、氧气透过量、水蒸气透过量性能测试,结果如表1所示;

另外,对由该改性聚烯烃复合膜制成的袋成品的耐压性能、跌落性能测试,结果如表2所示。

对比例9

按照与实施例1相同的方法制备改性聚烯烃复合膜,所不同之处在于:

(1)改性聚烯烃复合膜组合物不包括PE电晕层料、阻隔层膜料和PE热封层料;

(2)改性聚烯烃复合膜的制备方法

将第一层膜810和中间层膜830依次通过第一胶水层821和第二胶水层822粘合;

结果制备得到改性聚烯烃复合膜,标记为D9;其中,第一层膜810的厚度为20μm;中间层膜830的厚度为20μm;第三层膜850的厚度为0μm,以及所述改性聚烯烃复合膜的厚度为41μm。

另外,对该改性聚烯烃复合膜进行最大穿刺力、氧气透过量、水蒸气透过量性能测试,结果如表1所示;

另外,对由该改性聚烯烃复合膜制成的袋成品的耐压性能、跌落性能测试,结果如表2所示。

表1

通过表1的结果可以看出,采用本发明的技术方案的实施例及对比例的阻隔性和抗穿刺性测试结果表明:多层共挤双向拉伸聚乙烯薄膜厚度比例占比越大,最大穿刺力越大;同样条件下,胶水固含量比例大,复合包装趋变硬脆,最大穿刺力下降;聚乙烯的最大穿刺力大于聚丙烯薄膜。

(2)氧气透过量:

测试结果表明:

薄膜蒸镀氧化铝层可获得优异的阻隔氧气性。

多层共挤流延聚乙烯阻隔薄膜的阻隔层越厚,阻隔性越好。

聚乙烯醇胶水阻氧气性高于市售普通胶水;聚乙烯醇胶水涂胶量越大,阻氧气性越好。

聚丙烯由于有侧甲基,空间位阻大,同样的薄膜制造工艺条件下,聚丙烯的阻隔氧气性优于聚乙烯。

(3)水蒸气透过量:

测试结果表明:

薄膜蒸镀氧化铝层可获得优异的阻隔水蒸气性。

聚烯烃薄膜、聚烯烃蒸镀氧化铝薄膜阻水蒸气性好。与热塑性聚乙烯醇阻隔层的阻隔性起到正向叠加作用,阻水蒸气性最好。双向拉伸聚乙烯薄膜厚度比例占比越大,阻水蒸气性越好。

聚丙烯由于有侧甲基,空间位阻大,同样的薄膜制造工艺条件下,聚丙烯的阻隔水蒸气性优于聚乙烯。

表2

从表2可以看出:

多层共挤流延阻隔薄膜850的非电晕层(热封层)层厚比例越高,以及胶水820涂胶量合适的条件下,热封强度高,层间剥离强度高,袋子耐压性好,抗跌落性强。袋子不渗漏、不破裂。

多层共挤流延阻隔薄膜850的非电晕层(热封层)层厚比例低或无,以及胶水820涂胶量少或无的条件下,热封强度低,层间剥离强度低,袋子耐压性差,抗跌落性差。袋子渗漏、破裂。

聚烯烃面层薄膜810中,多层共挤双向拉伸聚乙烯、多层共挤双向拉伸聚丙烯薄膜经过拉伸,分子链排列整齐,结晶度高,无热封,因此袋子耐压性差,抗跌落性差。袋子渗漏、破裂;多层共挤流延聚乙烯薄膜未经过拉伸,分子链柔顺,热粘合强度略高于多层共挤流延聚丙烯薄膜。因此袋子耐压性稍好,抗跌落性稍强。袋子不渗漏、不破裂。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

- 改性聚烯烃复合膜组合物和改性聚烯烃复合膜及其制备方法和应用

- 改性聚烯烃复合膜组合物和改性聚烯烃复合膜及其制备方法和应用