一种泥水盾构渣土处理系统及其处理方法

文献发布时间:2023-06-19 10:54:12

技术领域

本发明涉及土木工程施工技术领域,尤其涉及一种泥水盾构渣土处理系统及其处理方法。

背景技术

随着中国大力发展地铁建设,盾构法因其作业环境安全、施工效率高、对周边环境影响小等优势而在地铁施工中获得广泛应用,但是现有的施工方法也存在渣土回收利用率低,浪费情况较为严重;二、盾构渣土运输过程中会遗洒,渣土中含有的泡沫剂、离散剂等会污染土体,严重污染城市的环境卫生,且运输成本较高,经济效益较差;三、设置大量消纳场将会占用庞大的土地资源,人类可利用土地变少等问题。

公告号CN201245519Y的中国实用新型专利公开了一种盾构施工中的污水净化处理及循环利用系统,包括固液分离器,其污水输入管道与盾构机排污管道连接,污水输出管道与集水箱连通,用于分离盾构施工产生的污水中的泥沙;所述集水箱内的污水通过污水管道输入沉淀池,该沉淀池的污水输出管道与地面预沉池连通;还包括污水净化处理装置,所述预沉池内的污水通过管道输入污水净化处理装置中,经过净化处理后排出至清水池,并通过二次供水池输送至各个供水点。该实用新型可以将施工过程中产生的污水净化后实现循环利用,有效的提高了水资源的循环利用率,并能减少因直接排放而对周边环境所造成的污染,但是存在如下缺点:不能自动识别和评判浆液性能指标,渣土回收利用率低,无法降低制浆成本。

发明内容

本发明提供一种泥水盾构渣土处理系统及其处理方法。

所述处理系统包括:渣土分离系统、废浆识别系统、废浆转化系统、压滤设备、废渣池和渣土回收系统;

所述渣土分离系统包括震动粗选设备、离心机和精选设备;所述震动粗选设备的进口端与渣土浆池的输出端连通,出口端分别与所述废渣池和所述离心机的进料口连通,所述震动粗选设备用于分离渣土浆中颗粒直径大的固体颗粒和液体,所述离心机将经过所述震动粗选设备处理后的所述渣土浆中颗粒直径小的固体颗粒和液体分离,出料口分别与所述废渣池和所述精选设备的进口端连通,所述精选设备从经过所述离心机处理后的所述渣土浆中分离出黏性土颗粒和液体,所述精选设备的出口端分别与所述废渣池和所述离心机连通,所述震动粗选设备、所述离心机和所述精选设备将分离出的颗粒输送至所述废渣池;

所述废浆识别系统包括废浆检测箱、测试单元和显示器;所述废浆检测箱接收经过所述渣土分离系统处理后的所述渣土浆,所述测试单元设置于所述废浆检测箱的顶部,所述测试单元由比重传感器、黏度传感器和PH传感器组成,所述测试单元对流入检测箱内的所述渣土浆进行指标评价,并将指标评价结果输出至所述显示器,所述显示器向用户显示评价结果,所述废浆识别系统将符合指标的所述渣土浆通过管路和管路阀门输送至所述废浆转化系统;

所述废浆转化系统包括废浆池、过滤池和调浆池;所述废浆池和所述过滤池的进料端分别与所述管路阀门连通,所述废浆池的出料端与所述压滤设备连通,所述过滤池的出液端与所述调浆池的进液口连通;

所述压滤设备包括压滤机;所述压滤机的进料端与所述废浆池的出料端连通,所述压滤机的出料端具有第一出料端和第二出料端,所述第一出料端与所述调浆池连通,所述第二出料端与所述废渣池连通,所述压滤机将所述废浆池的出料端输送的所述渣土浆进行固液分离,并分别通过所述第一出料端和第二出料端输出;

所述废渣池接收所述渣土分离系统和压滤设备排出的固体颗粒,并将所述固体颗粒预处理后通过传送带输送至所述渣土回收系统;

所述渣土回收系统包括渣土烘干装置和渣土烧结装置;所述渣土烘干装置的进料口与所述传送带衔接,出料口与所述渣土烧结装置的供料口通过所述传送带衔接,所述渣土烘干装置将所述固体颗粒烘干后分离出黏土颗粒,所述渣土烧结装置将所述黏土颗粒烧结制成多孔砖。

进一步的,所述震动粗选设备包括:振动电机和震动筛;

所述振动电机与所述振动筛电连接,所述振动电机提供震动所需周期性惯性力,所述震动筛进行间歇性振动并分离出一定粒径的固体颗粒。

进一步的,所述废浆转化系统还包括:制浆材料池;

所述制浆材料池中储存的材料包括:盾构专用制浆剂、膨润土和粉煤灰,将制浆材料导入所述调浆池中实现废浆向注浆浆液的转化。

进一步的,所述压滤设备还包括:过滤介质;

所述过滤介质过滤得到的固体颗粒主要是颗粒直径小于20μm的黏土颗粒,并将固体颗粒挤压形成滤饼。

进一步的,所述震动筛包括:第一震动筛旋流器和第二震动筛旋流器;

所述第一震动筛旋流器与所述第二震动筛旋流器连通,未处理的所述渣土浆经过所述第一震动筛旋流器和第二震动筛旋流器分离,获得颗粒直径大于2mm的固体颗粒和颗粒直径小于2mm的所述渣土浆。

所述渣土处理方法包括:

步骤1,浆盾构施工产生的盾构渣土与分散剂和水混合并倒入所述渣土浆池中,获得所述渣土浆;

步骤2,将未处理的渣土浆进行分离;

步骤2.1,将未处理的所述渣土浆经过所述第一震动筛旋流器和第二震动筛旋流器分离,分别获得颗粒直径大于2mm的固体颗粒和颗粒直径小于2mm的所述第一渣土浆;

步骤2.2,将所述第一渣土浆通过管道分别输送至所述废渣池和所述离心机进行分离;

步骤3,将输送至所述离心机的所述第一渣土浆进行初次处理,分离出颗粒直径大于74 μm且小于2mm的固体颗粒,并获得砂质颗粒的所述第二渣土浆;

步骤4,将砂质颗粒的所述第二渣土浆输送至所述精选设备进行二次处理,以分离出颗粒直径大于20μm且小于74μm的黏性土颗粒,并获得黏土类颗粒的所述第三渣土浆;

步骤5,将黏土类颗粒的所述第三渣土浆接入所述废浆识别系统,并对黏土类颗粒的所述第三渣土浆的注浆浆液进行判别;

步骤5.1,根据所述测试单元中设置的比重传感器、黏度传感器和PH传感器对流入所述废浆检测箱的所述第三渣土浆进行比重和黏度等指标评价,自动判别所述第三渣土浆是否符合注浆材料的要求;

步骤5.2,将符合注浆材料要求和不符合注浆材料要求的所述第三渣土浆分别通过所述管路输送至所述废浆转化系统;

步骤6,所述废浆转化系统对符合注浆材料要求和不符合注浆材料要求的所述第三渣土浆分别通过管路阀门输送至过滤池与废浆池中;

步骤6.1,将符合注浆材料要求的所述第三渣土浆输送至所述过滤池中进行悬浮物过滤,并将过滤后的所述第三渣土浆导入调浆池内,通过制浆材料池向调浆池内加入盾构专用制浆剂、膨润土、粉煤灰等制浆材料,调制成符合要求的注浆浆液;

步骤6.2,将符合要求的注浆浆液通过所述管路注入盾构机内,实现废浆向注浆浆液的转化;

步骤6.3,对不符合注浆材料要求的所述第三渣土浆输送至所述废浆池中,经过沉淀后通过所述出料端排入所述压滤设备;

步骤7,所述压滤设备将不符合注浆材料要求的所述第三渣土浆进行压滤处理;

步骤7.1,所述压滤机对不符合注浆材料要求的所述第三渣土浆进行固液分离,液体部分过滤后流入所述调浆池中;

步骤7.2,所述过滤介质对固体部分再次过滤获得颗粒直径小于20μm的黏土颗粒,并将黏土颗粒输送至所述废渣池;

步骤8,所述废渣池将接收的所有固体颗粒通过所述传送带输送至所述渣土回收系统;

步骤9,所述渣土回收系统对废渣进行再生处理,实现无害化回收和处理;

步骤9.1,所述废渣经过所述渣土烘干装置烘干处理,并得到可再生利用渣土;

步骤9.2,可再生利用所述渣土经过所述渣土烧结装置和挤压机烧结与挤压处理。得到建筑用多孔砖。

进一步的,步骤2将未处理的渣土浆通过渣土分离系统进行分离具体为:将未处理的渣土浆通过所述振动筛进行间歇性振动并分离。

进一步的,步骤2.1所述颗粒直径小于2mm的所述第一渣土浆具体为,砾砂以及泥水环流带出的碎石。

进一步的,步骤3将第一渣土浆输送至离心机1.2进行初次处理具体为:离心机1.2根据第一渣土浆中固体和液体颗粒所受的离心力大小不同,分别将游离液体或较细固体颗粒排出,较大的固体颗粒沉淀形成颗粒层并螺旋推出。

进一步的,步骤5所述将所述第三渣土浆接入所述废浆识别系统之前还包括;根据盾构机在掘进时所处地层,自动判断所述第三渣土浆的浆液性能并执行步骤6或步骤7。

与现有技术相比,本发明的有益效果如下:

1、回收利用率高。与现有技术中渣土处理装置相比,所述处理系统通过渣土分离系统、废浆转化系统、压滤设备和渣土回收系统对渣土浆进行多级分离和处理,提高渣土和废浆利用率以及增加产品附加值。

2、自动识别和评判浆液性能指标。与现有技术中渣土处理装置相比,所述处理系统设置废浆识别系统能够自动识别渣土浆的浆液性能并执行相应的处理工序,简化废浆转让工序以及提升处理效率。

3、降低制浆材料成本。与现有技术相比,所述处理系统设置废浆转化系统对渣土浆进行多层过滤,降低调制废浆的成本。

4、推广应用价值高。与现有技术相比,本发明改善了传统盾构渣土处理存在利用率不足 1%的现状,还能节约30%~40%的制浆材料,有着较显著的经济效益。

附图说明

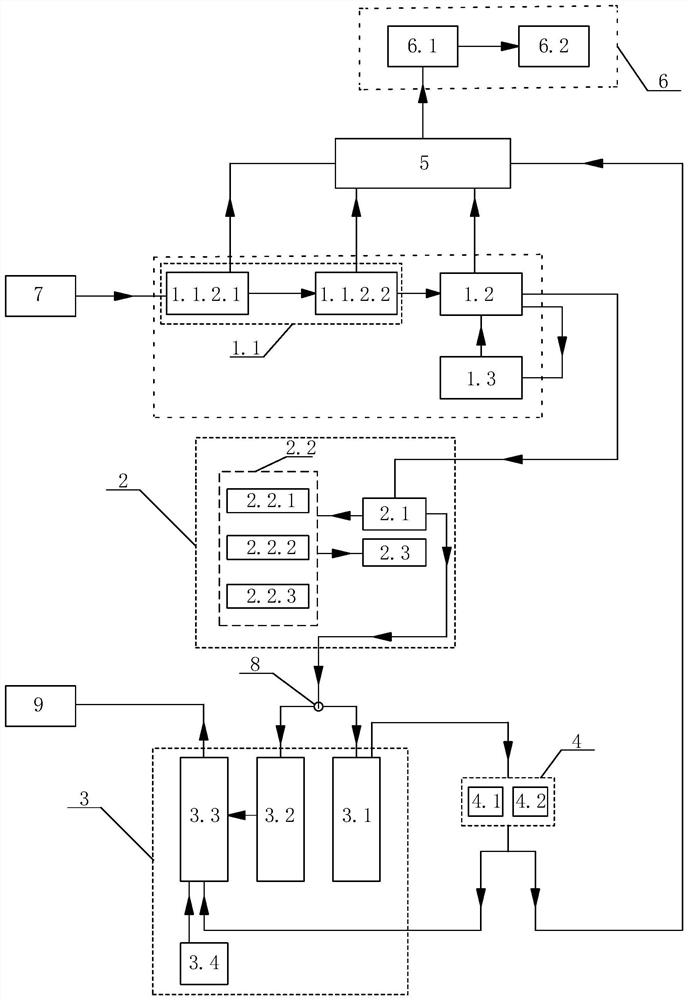

图1为本发明所述处理系统结构示意图;

图2为一种泥水盾构渣土处理方法流程图。

图中标记:1-渣土分离系统,1.1-震动粗选设备,1.1.1-振动电机、1.1.2-震动筛、1.1.2.1-第一震动筛旋流器、1.1.2.2-第二震动筛旋流器,1.2-离心机,1.3-精选设备;2-废浆识别系统,2.1-废浆检测箱,2.2-测试单元,2.2.1-比重传感器、2.2.2-黏度传感器、2.2.3-PH传感器,2.3-显示器;3-废浆转化系统,3.1-废浆池,3.2-过滤池,3.3-调浆池,3.4-制浆材料池;4-压滤设备,4.1-压滤机、4.2-过滤介质;5-废渣池;6-渣土回收系统,6.1-渣土烘干装置、6.2-渣土烧结装置;7-渣土浆池;8-管路阀门;9-盾构机。

具体实施方式

为了使本技术领域的人员更好地理解本发明的技术方案,下面结合说明书附图和具体实施方式对本发明作进一步的详细说明。

本发明提供一种泥水盾构渣土处理系统,如图1所示,所述处理系统包括:渣土分离系统1、废浆识别系统2、废浆转化系统3、压滤设备4、废渣池5、渣土回收系统6和渣土浆池7,其中,渣土分离系统1包括:震动粗选设备1.1、离心机1.2和精选设备1.3,震动粗选设备1.1的进口端与渣土浆池7的输出端连通,震动粗选设备1.1的出口端分别与废渣池 5和离心机1.2的进料口连通,震动粗选设备1.1用于分离渣土浆中颗粒直径大的固体颗粒和液体,离心机1.2根据固体颗粒和液体所受的离心力大小将经过震动粗选设备1.1处理后的渣土浆中颗粒直径小的固体颗粒和液体进行分离,离心机1.2的出料口分别与废渣池5和精选设备1.3的进口端连通,精选设备1.3从经过离心机1.2处理后的渣土浆中分离出黏性土颗粒和液体,精选设备1.3的出口端分别与废渣池5和离心机1.2连通,震动粗选设备1.1、离心机1.2和精选设备1.3将分离出的固体颗粒输送至废渣池5;废浆识别系统2包括:废浆检测箱2.1、测试单元2.2、显示器2.3,废浆检测箱2.1接收经过渣土分离系统1处理后的渣土浆,测试单元2.2由比重传感器2.2.1、黏度传感器2.2.2和PH传感器2.2.3组成,测试单元2.2对流入废浆检测箱2.1内的渣土浆进行指标评价,并将指标评价结果输出至显示器2.3,显示器2.3向用户显示评价结果,废浆识别系统2将符合指标的渣土浆通过管路 (图中未示出)和管路阀门8输送至废浆转化系统3;废浆转化系统3包括废浆池3.1、过滤池3.2、调浆池3.3和制浆材料池3.4,废浆池3.1和过滤池3.2的进料端分别与管路阀门8 连通,废浆池3.1的出料端与压滤设备4连通,过滤池3.2的出液端与调浆池3.3的进液口连通,调浆池3.3的进液口与制浆材料池3.4通过管路连通;压滤设备4包括压滤机4.1和过滤介质4.2,压滤机4.1的进料端与废浆池3.1的出料端连通,压滤机4.1的出料端具有第一出料端与第二出料端(图中未示出),过滤介质4.2安装于第二出料端的端口,第一出料端与调浆池3.3连通,第二出料端与废渣池5连通,压滤机4.1将废浆池3.1的出料端输送的渣土浆进行固液分离,并分别通过第一出料端和第二出料端输出至调浆池3.3与废渣池 5;废渣池5接收渣土分离系统1和压滤设备4排出的固体颗粒,并将固体颗粒预处理后通过传送带输送至渣土回收系统6;渣土回收系统6包括渣土烘干装置6.1与渣土烧结装置6.2,渣土烘干装置6.1的进料口与传送带衔接,出料口与渣土烧结装置6.2的供料口通过传送带衔接,渣土烘干装置6.1将固体颗粒烘干后分离出黏土颗粒,渣土烧结装置6.2将黏土颗粒烧结制成多孔砖。

进一步的,震动粗选设备1.1包括振动电机与震动筛(图中未示出),振动电机与振动筛电连接,振动电机提供震动所需周期性惯性力,震动筛通过间歇性振动分离出一定粒径的固体颗粒。

进一步的,离心机1.2从渣土浆中分离出固体颗粒的直径D

进一步的,精选设备1.3从渣土浆中分离出固体颗粒的直径D

进一步的,制浆材料池3.4中储存的材料包括盾构专用制浆剂、膨润土和粉煤灰,将制浆材料导入调浆池3.3中实现废浆向注浆浆液的转化。

进一步优选的,盾构专用制浆剂采用聚创jc-18型盾构制浆剂,膨润土具体采用钙膨润土。

进一步的,过滤介质4.2过滤得到的固体颗粒主要是颗粒直径小于20μm的黏土颗粒,并将固体颗粒挤压形成滤饼。

进一步优选的,过滤介质4.2采用涤纶长纤滤布,使得过滤介质4.2的耐酸、耐弱碱、耐磨性、耐腐性和回复性很好。

进一步的,震动筛包括第一震动筛旋流器1.1.2.1和第二震动筛旋流器1.1.2.2,第一震动筛旋流器1.1.2.1与第二震动筛旋流器1.1.2.2连通,未处理的渣土浆经过第一震动筛旋流器1.1.2.1和第二震动筛旋流器1.1.2.3分离,获得颗粒直径大于2mm的固体颗粒和颗粒直径小于2mm的渣土浆。

本发明实施例还提供了一种泥水盾构渣土处理方法,如图2所示,所述渣土处理方法包括:

步骤1,浆盾构施工产生的盾构渣土与分散剂和水混合并倒入渣土浆池7中,获得渣土浆;

步骤2,将未处理的渣土浆进行分离;

步骤2.1,将未处理的渣土浆经过第一震动筛旋流器1.1.2.1和第二震动筛旋流器1.1.2.2分离,分别获得颗粒直径大于2mm的固体颗粒和颗粒直径小于2mm的第一渣土浆;

步骤2.2,将第一渣土浆通过管道分别输送至废渣池5和离心机1.2进行分离;

步骤3,将输送至离心机1.2的第一渣土浆进行初次处理,分离出颗粒直径大于74μm 且小于2mm的固体颗粒,并获得砂质颗粒的第二渣土浆;

步骤4,将砂质颗粒的第二渣土浆输送至精选设备1.3进行二次处理,以分离出颗粒直径大于20μm且小于74μm的黏性土颗粒,并获得黏土类颗粒的第三渣土浆;

步骤5,将黏土类颗粒的第三渣土浆接入废浆识别系统2,并对黏土类颗粒的第三渣土浆的注浆浆液进行判别;

步骤5.1,根据测试单元2.2中设置的比重传感器2.2.1、黏度传感器2.2.2和PH传感器2.2.3对流入废浆检测箱2.1的第三渣土浆进行比重和黏度等指标评价,自动判别第三渣土浆是否符合注浆材料的要求;

步骤5.2,将符合注浆材料要求和不符合注浆材料要求的第三渣土浆分别通过管路输送至废浆转化系统3;

步骤6,废浆转化系统3对符合注浆材料要求和不符合注浆材料要求的第三渣土浆分别通过管路阀门8输送至过滤池3.2与废浆池3.1中;

步骤6.1,将符合注浆材料要求的第三渣土浆输送至过滤池3.2中进行悬浮物过滤,并将过滤后的第三渣土浆导入调浆池3.3内,通过制浆材料池3.4向调浆池3.3内加入盾构专用制浆剂、膨润土、粉煤灰制浆材料,调制成符合要求的注浆浆液;

步骤6.2,将符合要求的注浆浆液通过管路注入盾构机9内,实现废浆向注浆浆液的转化;

步骤6.3,对不符合注浆材料要求的第三渣土浆输送至废浆池3.1中,经过沉淀后通过出料端排入压滤设备4;

步骤7,压滤设备4将不符合注浆材料要求的第三渣土浆进行压滤处理;

步骤7.1,压滤机4.1对不符合注浆材料要求的第三渣土浆进行固液分离,液体部分过滤后流入调浆池3.3中;

步骤7.2,过滤介质4.2对固体部分再次过滤获得颗粒直径小于20μm的黏土颗粒,并将黏土颗粒输送至废渣池5;

步骤8,废渣池5将接收的所有固体颗粒通过传送带输送至渣土回收系统6;

步骤9,渣土回收系统6对废渣进行再生处理,实现无害化回收和处理;

步骤9.1,废渣经过渣土烘干装置6.1烘干处理,并得到可再生利用渣土;

步骤9.2,可再生利用渣土经过渣土烧结装置6.2和挤压机烧结与挤压处理。得到建筑用多孔砖。

进一步的,如图2所示,步骤2将未处理的渣土浆通过渣土分离系统1进行分离具体为:将未处理的渣土浆通过振动筛进行间歇性振动并分离。

进一步的,如图2所示,步骤2.1颗粒直径小于2mm的第一渣土浆具体为砾砂以及泥水环流带出的碎石。

进一步的,如图2所示,步骤3将第一渣土浆输送至离心机1.2进行初次处理具体为:离心机1.2根据第一渣土浆中固体和液体颗粒所受的离心力大小不同,分别将游离液体或较细固体颗粒排出,较大的固体颗粒沉淀形成颗粒层并螺旋推出。

进一步的,如图2所示,步骤4将第二渣土浆经过精选设备1.3进行二次处理具体为:精选设备1.3将第二渣土浆进行再次分离,使得离心机1.2和精选设备1.3对渣土浆形成离心循环作用。

进一步的,如图2所示,步骤5将第三渣土浆接入废浆识别系统2之前还包括;根据盾构机9在掘进时所处地层,自动判断第三渣土浆的浆液性能并执行步骤6或步骤7。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种泥水盾构渣土处理系统及其处理方法

- 一种同步注浆用泥水盾构渣土处理系统